3.6m×7.0m大型振動篩的結構設計及工業應用

趙 峰,李春花,常文濤

(兗礦東華重工有限公司,山東 鄒城 273500)

隨著工業的快速發展,振動篩已在生產中得到廣泛應用和推廣,特別是近年來隨著選煤市場和選煤工藝的改進,振動篩所具有的技術進步優勢逐步被整個行業認同。縱觀我國振動篩的發展歷程,先后經歷了仿制、引進消化及自行研發3個階段,尤其近些年我國在吸收國內外先進技術及借鑒行業相關技術的基礎上,不斷進行自主創新,在理論與技術上都取得了巨大成就,有些已經達到或接近世界領先水平,且大型振動篩的可靠性有了顯著提高。目前我國煤礦難篩物料的篩分主要采用進口弛張篩,而大量的普通煤炭企業由于資金有限,進口弛張篩價格高且維護費用高,只能采用普通振動篩進行難篩物料篩分,篩分效果很差。基于以上現狀,設計一種能取代弛張篩的新型振動篩用于難篩物料篩分意義重大。

1 研究開發內容

1.1 振動篩類型確定

3.6m×7.0m振動篩是最新研制的大型振動篩,主要用于物料分級,能適應300 mm以下的給料粒度要求。

1.2 確定基型

(1)確定振動器型式。3.6m×7.0m大型振動篩使用箱式激振器產生激振力。激振器采用進口SKF大游隙軸承,承載力大,使用壽命長。激振器密封性強、散熱快、不漏油、耐用度高、維修更換方便。

(2)確定篩框型式。篩框是空間結構,主要是對下橫梁斷面形式,篩面固定形式,主梁形式,給、排料嘴結構形式,側板結構形式等進行分析對比后確定。3.6m×7.0m大型振動篩篩箱主梁采用倒T型梁焊接結構,具有較大的剛度和強度[1-2]。下橫梁采用型鋼制造,表面噴涂FST-8601超重防腐耐磨材料,能起到保護和緩沖作用,延長下橫梁的使用壽命。篩箱所有焊接部件都進行消除應力處理,篩箱使用壽命得到有效保障。

(3)確定減振裝置。3.6m×7.0m大型振動篩采用座式減振裝置,主要由底座,主彈簧和上座等組成[3]。上座與篩箱相聯。座式減振裝置中的主彈簧采用金屬螺旋彈簧,其工作可靠,并具有良好的動性能,可以設計的相當柔軟,從而有效降低篩子對基礎的動負荷。

1.3 振動篩參數的確定

振動篩參數包括振動篩的主參數和振動參數。振動篩主參數包括:篩面的長度7 000 mm、寬度3 600 mm、篩面面積50.4 m2、篩孔尺寸(上層25×25,下層13×26)和篩面傾角10°。 振動篩振動參數包括:工作振幅:10 mm;工作頻率:15 Hz和振動方向角45°。

1.4 初步確定振動篩參振質量

參振質量是篩子參加振動部分的總質量。由于參振質量在圖紙未完成之前是未知的,只能按估算出的參振質量來計算振動篩所需的振動力以及軸承。待全部圖紙完成后,精確計算出參振質量,并對原先估算進行修正。初步計算參振質量按下式:

M=m·F= 850×50.4=42840(kg)

式中:M為振動篩參振質量,kg;m為振動篩單位面積參振質量,kg/m2;F為篩箱面積,m2。根據經驗,對于雙層篩,按m=850 kg/m2考慮。

1.5 計算振動篩所需激振力

P=MAω2=42840×0.01×94.22=3801.47(kN)

式中:P為激振力,N;A為振動篩振幅,m;ω為振動篩角頻率,rad/s。

上式雖未考慮彈簧剛度的影響,但按此式計算出的激振力基本能夠滿足設計需要。

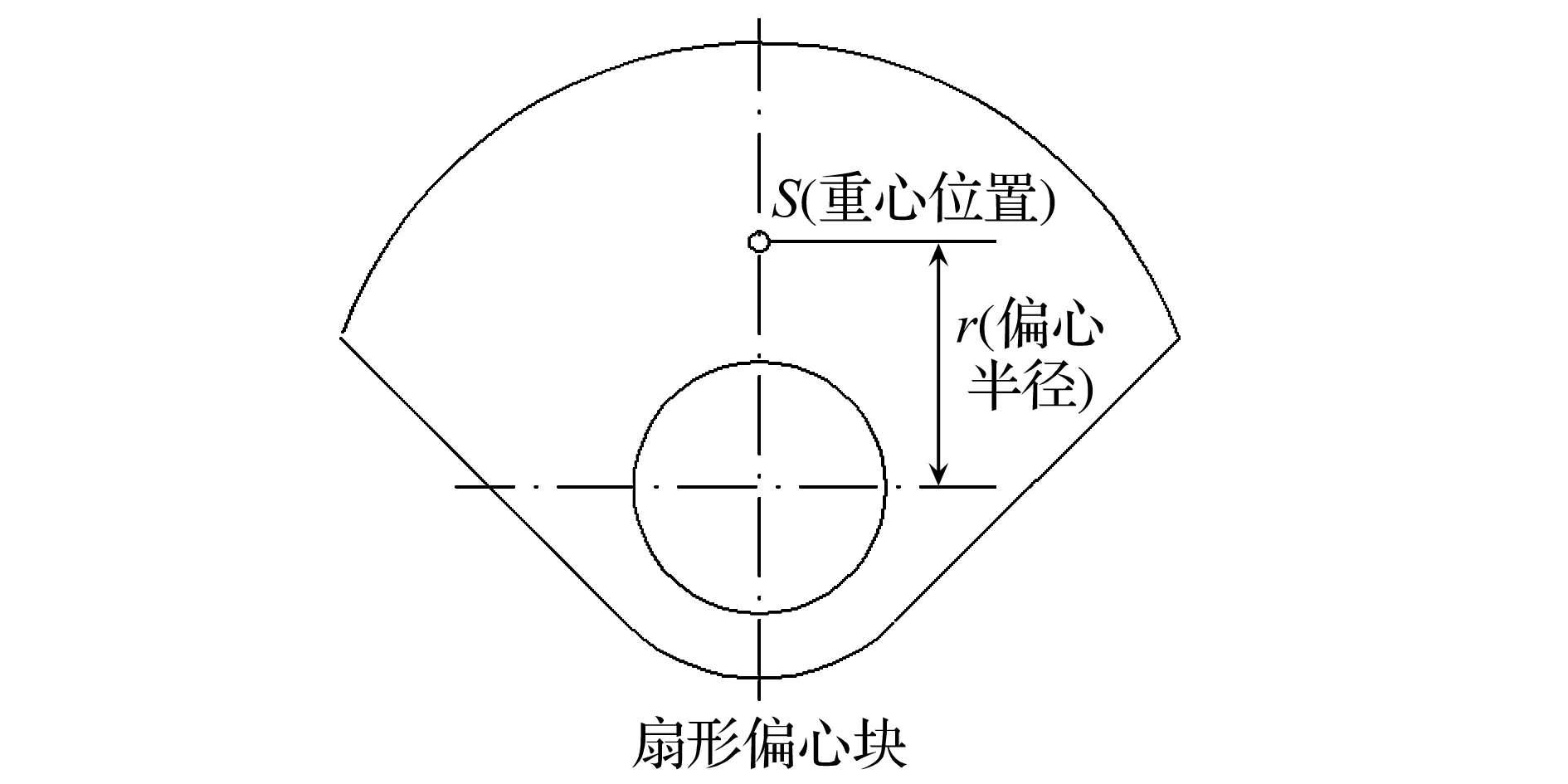

1.6 計算偏心塊(或偏心軸)

偏心塊是產生激振力的部件,它的參數將決定篩子激振力的大小[1]。偏心塊結構型式也較多,比較常見的偏心塊為扇形(圖1),也有采用矩形偏心塊的。不論是采用偏心塊、偏心軸或塊軸偏心式激振方式,均可按下式近似計算偏心參數。

mr=MA=42840×0.01=428.4(kg·m)

式中:m為偏心塊或偏心軸的總質量,kg;r為偏心塊的偏心半徑,m;M為振動篩參振質量,kg;A為振動篩工作振幅,m。

mr實際上就是偏心質量產出的偏心力矩。偏心力矩是影響振動篩振幅的重要參數,與頻率無關,偏心力矩確定后,就可據此設計出偏心塊(或偏心軸)[3]。

圖1 偏心塊結構示意

1.7 振動器設計技術要求

振動器結構型式、軸承選型以及偏心塊參數確定后,就可設計振動器了。振動器技術要求:

(1)軸承:采用SKF振動設備專用軸承(22330CCJA/W33/VA405);

(2)箱體為鑄鋼270—500。

(3)鑄件采用V法鑄造,鑄件無鑄造缺陷。

(4)齒輪材質20CrNi2MoA,加工精度5級,采用德國NILES公司高精度數控成型磨齒機磨齒。

(5)出廠測試:試車8 h,主要測試項目為噪聲、軸承溫度等。 噪聲小于85 dB(國家標準),爭取小于80 dB。溫升不超過30°。

1.8 篩框設計

篩框設計主要包括:上、下橫梁間距布置,梁和側板參數確定等。

(1)下橫梁間距。下橫梁的作用是支承篩面,同時增加篩框整體剛度。在滿足篩框剛度條件下,下橫梁間距盡量大些,但考慮到支承篩面的作用,下橫梁間距太大,篩面受力將受到影響,因此,下橫梁間距不能太大,也不能太小,否則會增加篩子的參振質量。確定下橫梁間距為1 000 mm。

(2)上橫梁間距及位置。上橫梁作用僅僅是增加篩框整體剛度,因此,在滿足篩框整體剛度條件下,上橫梁之間的距離應盡量大些。上橫梁在篩面之上布置,需與篩面有一定距離,否則,大塊物料不易通過。確定上橫梁間距為1 000 mm。

(3)下橫梁參數。對于采用無縫鋼管的下橫梁,參數是指鋼管直徑與厚度,需通過受力分析確定下橫梁參數。下橫梁受力比較復雜,采用有限元分析才能精確計算。但通常計算是把下橫梁作為一個簡支梁,受力主要包括橫梁自身以及物料的慣性力和重力。

(4)篩箱側板參數。基本上所有篩框上零部件都與側板連接,有些基型的振動器也直接安裝在側板上,減振裝置也與側板相連,因此,側板是篩框中非常重要的部件[4]。若設計不好,側板容易開裂,進而造成整個篩框報廢。側板厚度的精確計算仍采用有限元方法,通常也可采用簡化計算方法,即側板作為簡支梁,支點為前后兩個支座,受力主要是振動器的激振力。

(5)篩框的優化設計。對于大、中型振動篩,各部件的連接應盡量采用高強度螺栓或虎克鉚釘;篩框各部件如給料箱、后擋板、排料嘴等應盡量采用彎折件,盡量減少焊縫,若必需焊接,應盡量避免橫向焊縫;篩框上所有部件因與篩框同時振動,因此,都是受力結構件,都要考慮受力的合理性;側板受力部位要考慮加強,方法為型鋼加強或鋼板補強;考慮到振動篩受力的復雜性以及惡劣的工作條件,橫梁與側板強度計算通常安全系數要達到10以上;篩框所有連接部件的連接孔要去毛刺后裝配。

1.9 彈簧剛度

彈簧剛度按下式計算:

K=M(ω/λ)242840×(94.2/7)=576504(N/m)

式中:ω為工作角頻率;λ為減振比,橡膠彈簧取4~5,螺旋彈簧取6~8。

1.10 電機功率計算

N=0.0007MAn=0.0007×42840×

5×900=134945(kW)

式中:M為參振質量,kg;A為單振福,m;n為轉速,r/min。

1.11 振動篩篩面研究

無論是金屬篩面或聚氨酯篩面,篩面都有一定的彈性,只是彈性大小有區別。普通聚氨酯篩面的彈性通常大于金屬篩面,但其彈性還遠不能解決物料堵孔問題[5]。普通聚氨酯篩面必須具有一定的硬度,否則強度和耐磨性不足[4-5]。因此,選用了一種特殊的聚氨酯材料,不但有足夠的彈性,還擁有一定的強度和耐磨性,從而滿足設計需要。3.6m×7.0m大型振動篩采用新型HW12 結構篩板。其采用新穎的扣接結構,與其相配套的是全新的梁結構和新結構軌座。這種新型結構的最大優點就是在保證足夠連接強度的情況下,安裝和更換篩板方便快捷,既提高了工作效率,又減輕了勞動強度。此外,HW12結構篩板在標準篩板的尺寸上也是進行大量研究的。篩板規格的確定既考慮了篩分面積最大化,又避免因部分篩面破損更換篩板而造成過大的浪費,做到篩板使用效率的最大化。這是一種具有高彈性聚氨酯篩面的振動篩,由于篩面具有非常高的彈性,篩面隨著篩箱正常振動的過程中還產生了一個上下往復的附加振動,從而迫使篩面上的物料產生很高的上拋加速度(約50g)來解決篩面堵孔問題。

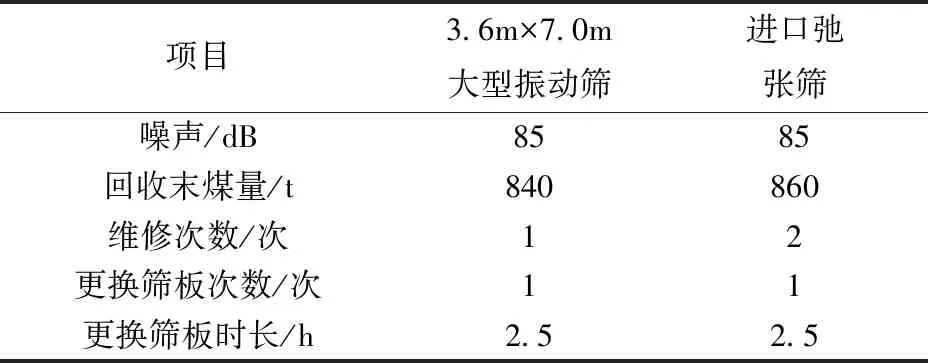

2 工業性試驗

該篩于2017年12月在轉龍灣選煤廠進行工業性試驗,并與進口弛張篩進行了對比試驗。經過半年的試驗對比,其數據見表1。

表1 3.6m×7.0m大型振動篩與進口弛張篩試驗數據對比

從表1看出,該篩篩分工藝效果與振動式弛張篩接近,但比振動式張篩具有結構簡單,造價低,工作更可靠的優勢。

3 結 語

3.6m×7.0m大型振動篩的研制成功為煤炭、焦炭、冶金等方面的深度篩分提供了一種理想的設備。