潔凈型煤生產過程中對收塵器返料系統的改造實踐

王保明,李 亞,丁淑英,毛維龍

(兗煤藍天清潔能源有限公司 潔凈煤廠,山東 鄒城 273500)

潔凈煤項目是兗礦集團公司對煤炭清潔利用開發核心技術的成功運用,是集團公司傾力打造推進轉型發展的“樣板工程”、“示范工程”。藍天公司目前生產的潔凈型煤是通過對普通煤炭進行破碎、磨粉與復合添加劑拌合、經干法高壓壓球制成潔凈型煤,與市場現行的型煤產品相比,具有節能環保、易點燃、熱值高等優點[1]。

由于潔凈型煤采用的是干法成型,因此在生產過程中不可避免的會產生煤粉等粉塵。藍天公司潔凈煤廠成型車間目前使用的收塵器是LPM6D-930型氣箱式脈沖收塵器,共計5臺,其處理風量為54 000 m3/h,過濾面積為930 m2。該除塵器具有清灰能力強、除塵效率高、排放濃度低、能耗少、運行穩定可靠及經濟效益好的優點,且特別適用于含塵氣體的凈化與物料的回收。目前,如何最大限度地發揮收塵器的作用,有效實現對煤粉的收集和回收利用,一直是制約潔凈型煤生產的難題。

1 收塵器返料系統

潔凈煤廠成型車間共有5臺20 t和10臺10 t高壓成型機,共計15臺,是型煤生產過程中產生煤粉最集中的地方。在室外安裝的5臺氣箱式脈沖除塵器,可初步實現對所有成型機所產生的煤粉的收集和回收利用。

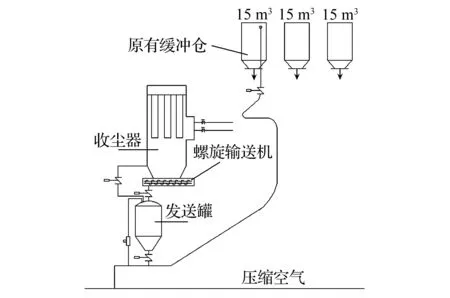

最初安裝時,每3臺成型機對應1臺室外收塵器。收塵器正常工作時,收集的煤粉經底部螺旋輸送至發送罐后,再通過氣力輸送及管道將煤粉返至成型機緩沖倉內,并且返回的煤粉只能打入1臺緩沖倉內[2]。當接收返料的成型機發生故障停機后,由于原有成型機系統緩沖倉容量較小(僅有15 m3),造成目標倉打滿后其余2臺成型機及對應的收塵器被迫停機,導致成型機無法繼續生產。因而收塵器受到了成型機的制約,嚴重影響了潔凈型煤的正常生產[3-5]。原有收塵器返料系統見圖1。

圖1 原收塵器返料系統示意

針對目前存在的問題,需要對現有收塵系統進行技術改造,通過加大緩沖倉容量、調整返料路線等途徑,延長收塵器及返料系統的工作時間,減少非正常性停機。

2 改造方案

2.1 增加過渡緩沖倉系統

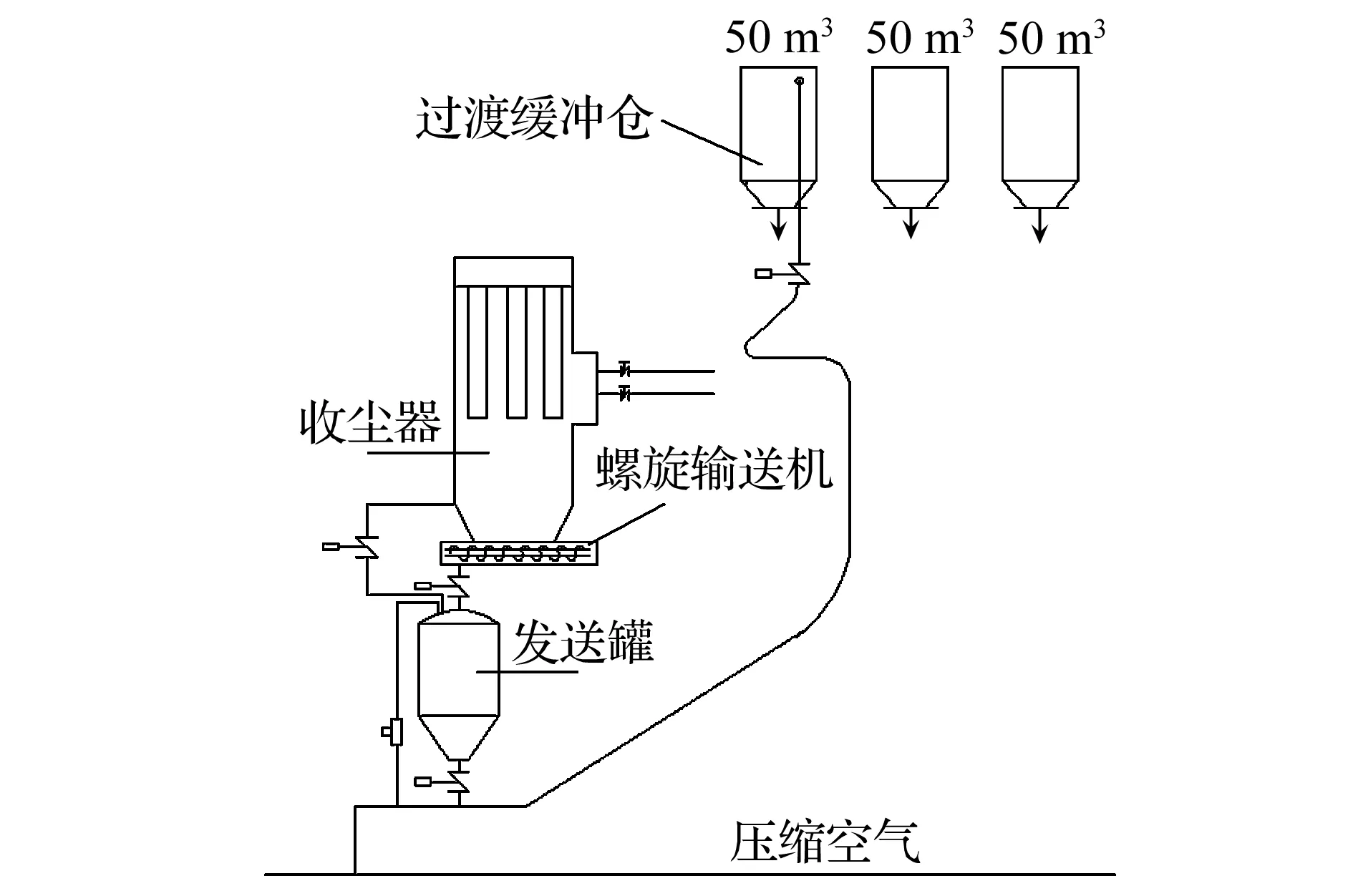

2018年初,對收塵器返料系統進行了第一次技術改造,即在成型機系統之前新增加了過渡緩沖倉系統[6-7],見圖2。

圖2 過渡緩沖倉系統

在進行技術改造時,在收塵器與成型機系統原有緩沖倉之間增加了過渡緩沖倉系統。該系統新增加了容量達50 m3的過渡緩沖倉、2.2 kW的葉輪給料機、7.5 kW的螺旋輸送機、PLC控制柜等。該系統將煤粉制備混料系統發送來的煤粉及收塵器返回的煤粉輸送至返料斗提內,由斗提機提升至原有緩沖倉供成型機使用。

成型機原有緩沖倉容量為15 m3,新增加的過渡緩沖倉容量達到50 m3,大大增加了成型機系統對發送及返回的煤粉的預存儲量。當成型機發生故障時,收塵器返料系統可繼續工作,延長了工作時間,有效降低了收塵系統及成型機的停機時間,收塵器返料系統效果改善明顯[8]。

2.2 返料管道改造

在成型機系統之前新增加了過渡緩沖倉系統后,在生產過程中,收塵器返料系統又暴露出了新的問題。收塵器返回的煤粉只能打入其中1臺成型機的過渡緩沖倉內,當接收返料的成型機發生故障停機后,收塵器在工作一段時間(過渡緩沖倉及原有緩沖倉均滿倉)后,只能再次停止工作[9]。這個問題同樣制約著收塵器的正常工作。

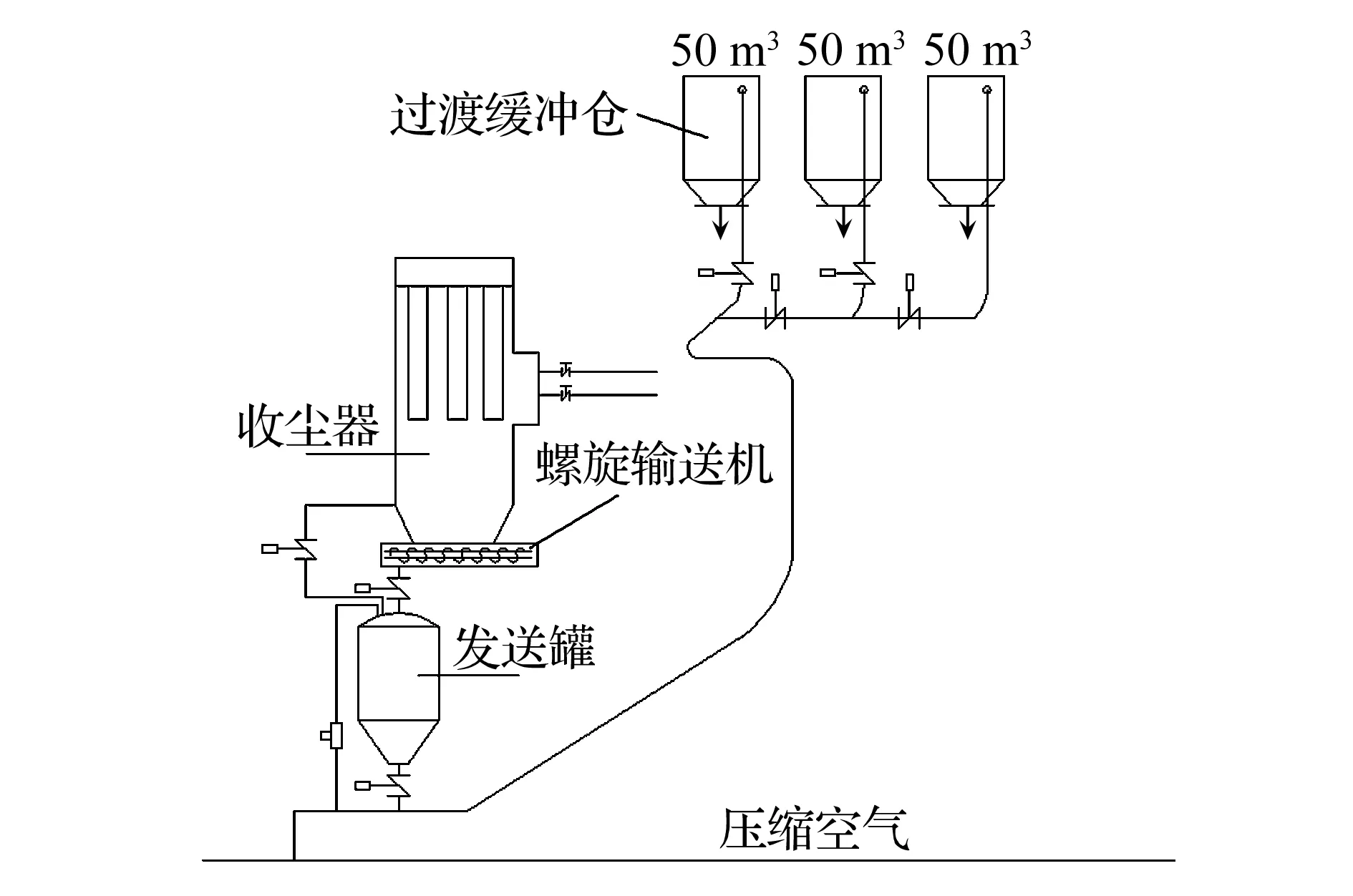

2018年底,對收塵器返料系統進行了第二次技術改造,即將現有收塵器發送罐的返料管道由1對1改為1對3,見圖3。

圖3 返料管道技術改造

第二次改造時,將收塵器發送罐后方返料管道截斷[10],增加1對3的分支管道。每個分支管道處增設了管道切換閥(電控閥),收塵器發送罐發送煤粉時可在3個分支管道處任意切換。

這樣改造后,煤粉可通過發送罐向所對應的3臺成型機過渡緩沖倉的任意1臺成型機過渡緩沖倉及原有緩沖倉內進行返料。當3臺成型機中的任意1臺成型機發生故障或過渡緩沖倉內煤粉滿倉時,可關閉通往該方向的閥門,將煤粉向其余2臺成型機過渡緩沖倉及原有緩沖倉內進行返料。

3 效果分析

通過對收塵器返料系統進行的2次技術改造后,實現了3臺成型機過渡緩沖倉均可接收收塵器返回的煤粉,且每臺成型機含有2套緩沖倉系統,增加了煤粉的存儲量。從而解決了原來接收返料的成型機故障停機或過渡緩沖倉滿料后造成的收塵器和剩余2臺成型機被迫停機的問題,增加了經濟效益,保證了設備連續穩定運行,更好的保證了潔凈型煤的生產。

4 結 語

潔凈型煤的研發和生產,是為了實現煙煤的無煙化潔凈燃燒,從而擺脫掉“重污染”的現狀。通過對現有收塵器返料系統進行技術改革和創新,可以保證潔凈型煤生產過程中對煤粉的有效收集和重復利用,也是保證其正常生產的重要一環,同時也是今后需要研究的課題。