民用取暖爐具耐火材料自動化澆筑工藝研究

劉孟蕓,毛維龍,姜 凱,劉鑫鑫

(1.兗礦東華重工有限公司;2.兗煤藍天清潔能源有限公司,山東 鄒城 273500)

在我國1.6億戶農村居民家庭中,約9 300萬戶采取分散采暖,其中燃煤采暖約6 600萬戶,每年散煤使用量約2億t。2015年我國注冊爐具生產企業約8 000家,年產各類采暖爐具約1 300萬臺[1-4]。其中80%以上企業主要生產燃煤爐具,集中分布在河北、山東、山西、遼寧、吉林等省。通過市場調研,目前爐具企業規模普遍偏小,耐火材料的澆筑都是采用手工完成,這種作業模式一方面工作量大,也難以形成規模化量產。

在國家大力加強散煤治理,提高煙煤清潔利用的號召下,兗煤藍天清潔能源公司設計生產的民用取暖爐具,以其獨特的設計,反燒的技術,達到了燃煤排放指標滿足國家排放指標的要求[5]。該爐型配合生產的型煤投入市場后,深受市民青睞,公司制定了量產優質高效取暖爐具的目標。其中耐火材料澆筑工藝的成功應用,為流水線生產新型爐具提供了強有力的技術支持。

1 工藝流程

1.1 爐具耐火材料澆筑背景

型煤在爐體腔膛燃燒時,溫度可以達到1 200 ℃左右,在這樣的高溫下,燃燒的煤炭和爐體之間若不設置耐火材料,鋼板極易發生變形[6]。為了避免高溫造成爐具損壞,爐具的燃燒室和熱解室中通常設置有耐火襯里,而多腔室的爐具結構無法直接將預制的耐火襯里套裝在爐體內。民用取暖爐具的耐火材料澆筑成型如圖1所示。由于手工涂抹耐火材料效率低,不利于實現爐具的批量化生產,因此,設計一套爐具耐火材料澆筑的流水化工藝流程是提高爐具生產效率的關鍵。

圖1 耐火材料澆筑成型

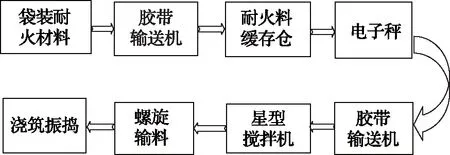

1.2 耐火材料準備工藝流程

爐具耐火材料的準備由PLC控制系統統籌,階段性聯鎖控制。首先通過人機界面設定需要的耐火料量,按照設定的水灰比鎖定加水的量,控制系統根據設定的取用耐火料量,打開緩存倉氣動閥由電子秤計量滿足需求的量后由膠帶輸送機送到星型攪拌機,控制系統根據鎖定的加水量,一邊控制加水,一邊攪拌均勻耐火材料,達到自動澆筑的濕度要求,耐火材料準備工藝流程如圖2所示。

圖2 耐火材料準備工藝流程

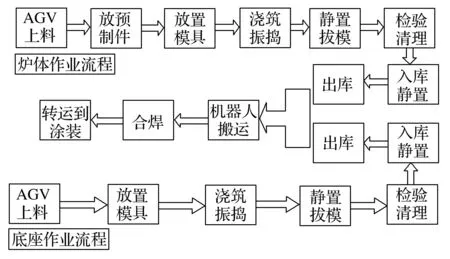

1.3 爐具耐火材料澆筑工藝流程

根據爐體的結構,為了方便爐具澆筑,把整臺爐具進行了工藝分割,爐體和底座先分開澆筑,再合焊到一起。圖3為焊接完成的爐體和底座,經過耐火材料澆筑單元,完成澆筑后再把爐體和底座合焊到一起,最終完成整臺爐具的澆筑工作。

圖3 耐火材料澆筑工藝流程

(1)爐體耐火材料澆筑作業流程。焊接完成的爐體經由AGV小車輸運到托輥輸送線,人工封堵爐體上的添煤門、觀察門和二次配風門等,然后把模具放置在爐體內,模具與爐體之間有40 mm的間隙,這個間隙就是填耐火材料的填充空間[7],把螺旋輸送機的出料軟管入口對準這個間隙,直到耐火料把這個空間填充充實,靜止5 min后即可完成對1臺爐體的澆筑工作。

(2)底座耐火材料澆筑作業流程。焊接完成的底座經由AGV小車輸運到托輥輸送線,人工放置模具,用模具鎖定模具與底座之間40 mm的間隙,這個間隙就是填耐火材料的填充空間,把螺旋輸送機的出料軟管入口對準這個間隙,直到耐火料把這個空間填充充實,靜止5 min后即完成了對1臺底座的澆筑工作。

1.4 整臺爐具的澆筑工藝

澆筑完成的爐體和底座,都要經過靜止,待耐火料具備一定的強度后,再由搬運機器人把兩部分組合到一起進行焊接。這樣1臺焊接完整的爐具就完成了耐火材料的澆筑工作。

2 澆筑工藝過程的注意事項

耐火材料澆筑是由耐火物質制成的粒狀和粉狀材料,并加入一定量結合劑和水分共同完成。它具有較高的流動性,一般在使用現場以澆筑、震動或搗固的方法澆筑成型,也可以制成預制件使用。但是,傳統的耐火材料澆筑工藝在澆筑過程中存在澆筑料易發生凝固現象,澆筑料不易脫落,造成粘連,影響耐火材料的成型質量與精度,生產效率低。

(1)耐火材料的選用要進行嚴格的凝固時間界定。耐火材料的凝固時間決定了爐具澆筑的效率。凝固時間過短,耐火材料攪拌和螺旋輸送過程中就可能產生硬度,進而影響流動性,造成無法填充40 mm的間隙,局部空間無法填實;凝固時間過長,耐火料澆筑完成后不能及時摘取模具,造成生產節拍跟不上的積壓。經過長時間生產測試,調配耐火材料配比,確定凝固時間界定在40 min能夠較好的匹配目前的設備和生產節拍。

(2)耐火材料澆筑過程適當振搗。爐具的填充模具中設置了空氣流振動器,在耐火材料填充40 mm間隙的過程中,要適時開啟振搗。開啟振搗能夠加速耐火料的流動性和填充的密實度,提升澆筑質量[8]。但是耐火材料振搗的過程也是析出水分的過程,這會加速耐火材料的凝固,如果開啟振搗時間過早也會導致耐火料凝結過快,填充出現蜂窩麻面。通過實驗數據分析,每臺爐具需要耐火料約40 kg,單臺澆筑時間約4 min,當填充約20 kg耐火料或者澆筑約2 min時開啟振搗器會提升澆筑質量。

(3)鎖定水分和耐火材料的配比。耐火材料的干濕度會嚴重影響爐具的澆筑質量。要準確把握水分和耐火材料的比重,這個比重會受到緩存庫耐火材料的水含量、氣候季節和星型攪拌站設備的干濕度等全方位的影響[9]。通過生產測試,選取的水和耐火材料配比為12%,每班生產前需要先用清水滋潤設備,保持恒水的比重不受設備工況和環境的影響。

3 結 論

民用取暖爐具耐火材料澆筑工藝流程是結合產品的具體情況,設計出的簡單實用澆筑生產流程。該方法有效解決了民用高效潔凈爐具的量產問題,突破了手工澆筑爐具不能實現自動化的瓶頸,提升了優質高效爐具的生產規模和質量,順利完成了民用取暖具的量產任務。經過檢驗,爐具出廠涂泥合格率達到99%以上。這種工藝流程的設計應用,也為同類產品的生產提供了工藝思路。