酸化用消泡劑的研制與應用

王云云,楊彬,張鎮,李文杰,徐杏娟,劉榮慶,谷慶江,楊金玲

(1.渤海鉆探工程技術研究院,天津300280;2.渤海鉆探國際鉆采物資供應分公司,天津300457)

目前各油田碳酸鹽巖儲層酸化酸壓過程大多用膠凝酸、交聯酸、轉向酸等工作液,施工過程中會出現以下問題:①酸液體系現場配液過程中會產生大量的泡沫,自然消泡很慢,影響配液;②酸巖反應會產生大量氣體,在地層條件下,氣體和流體相互作用會產生大量氣泡,酸化結束后返排液里存大量泡沫,導致酸液的收集和處理困難,且酸性泡沫會對現場施工人員和環境造成危害。因此需添加消泡劑來解決以上問題。良好的酸化用消泡劑應具有的條件是:熱穩定性好,加量低,不影響酸液體系性能,與酸液體系配伍性好,且具有良好的消泡抑泡性能。目前同時滿足這些條件的消泡劑很少見,尤其是適用于酸液體系的消泡劑未見報道。目前常用的消泡劑使用濃度高,且在強酸條件下不能保持穩定性,導致與酸液體系配伍性差,影響酸液體系的性能和自身的消泡抑泡性。本文研制一種酸化用消泡劑BH-SPK,在強酸條件下能夠保持優異的穩定性,與酸液體系配伍性好,能夠有效控制配液和返排過程產生的泡沫,保證酸化施工的順利進行。

1 實驗部分

1.1 主要試劑和儀器

聚醚胺M-1000,端環氧基硅油,乙醇,白炭黑,二甲基硅油,Tween-60,Span-60,羧甲基纖維素鈉,酸化用轉向劑BH-ZX。

VEC TOR22傅里葉紅外光譜儀,恒溫水浴鍋,攪拌器,恒溫鼓風干燥箱

1.2 氨基聚醚有機硅的制備

在配有回流冷凝管和玻璃塞的三口燒瓶中加入氨基和環氧基物質的量比為1∶1的聚醚胺M-1000和端環氧基硅油,乙醇作溶劑。將三口瓶置于水浴鍋中,開啟攪拌,轉速300 r/min,水浴鍋升溫至60 ℃,轉速為300 r/min反應3 h,得到氨基聚醚有機硅。

1.3 酸化用消泡劑的制備

1.3.1 硅膏的制備

在單口燒瓶中按質量比白炭黑∶二甲基硅油為1∶9加入白炭黑和二甲基硅油,KOH水溶液作為催化劑,將單口燒瓶放入油浴鍋中,升溫至110 ℃,在攪拌的情況下恒溫反應4 h,冷卻至室溫,得到硅膏。

1.3.2 消泡劑的制備

稱取10 g氨基聚醚有機硅、8 g硅膏、2 g Tween-60、1 g Span-60加入到三口燒瓶中,300 r/min攪拌,水浴加熱至75 ℃;稱取1 g羧甲基纖維素鈉溶于83 g去離子水中,然后將此溶液緩慢加入到三口瓶中,75 ℃水浴中繼續攪拌2 h后,冷卻至室溫,得到白色乳狀液,即為酸化用消泡劑,取代號為BH-SPK。

1.4 酸化用消泡劑性能評價

1.4.1 穩定性

①離心穩定性。取10 mLBH-SPK于離心管中,以2500 r/min的轉速在離心機酸化用消泡劑中離心30 min,觀察酸化用消泡劑是否分層。②熱穩定性。取10 mL酸化用消泡劑于試管中,將試管密封好置于恒溫鼓風干燥箱中,80 ℃放置48 h,觀察是否飄油、分層。③貯藏穩定性。取取10 mL酸化用消泡劑于試管中,將試管密封好常溫放置1周之后,觀察是否飄油、分層。

1.4.2 水/酸溶解性

在2個50 mL燒杯中分別加入20 mL蒸餾水和20 mL 20%鹽酸溶液,分別取2 mLBH-SPK加入到2個燒杯中,觀察消泡劑在水和酸中的溶解性。

1.4.3 消泡性能

稱取60.00 g酸化用轉向劑于1 L的容量瓶中,用蒸餾水定容,得到質量分數為6%的轉向劑溶液。取100 mL 6%轉向劑溶液置于500 mL量筒中,插入與氮氣瓶相連的玻璃管,以500 mL/min的流量通入氮氣,待泡沫達到500 mL刻度時停止通氮氣,加入0.2 mL BH-SPK,啟動秒表,泡沫完全消除時停止計時,所得時間即為消泡時間。

1.4.4 抑泡性能

取100 mL 6%轉向劑溶液和0.2 mL BH-SPK置于500 mL量筒中,插入與氮氣瓶相連的玻璃管,啟動秒表,以500 mL/min的流量通入氮氣,待泡沫達到500 mL刻度時停止計時,所得時間即為抑泡時間。

2 結果與討論

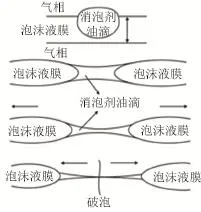

2.1 消泡機理

對于聚醚改性硅油消泡劑,實驗發現消泡劑分子可以直接進入泡沫液膜,在其表面形成一個雙凹的油膜(如圖1所示)。由于消泡劑的表面張力遠小于泡沫液膜的表面張力,所以可以在液膜間不斷地擴散和滲透,其滲入深度不斷增大,當其等于泡膜厚度時就取代了原有液膜,形成一個“水-油-水”橋梁。該油橋受到兩側高表面張力液體的徑向牽引,不斷變細變薄,最終導致應力失衡并引起泡沫破滅,消泡過程中形成的油橋及其被拉伸的行為符合Denkov等人提出的“架橋-拉伸”機理[1-11]。

圖1 “架橋-拉伸”消泡機理

測定的轉向酸溶液的表面張力為28 mN/m,BH-SPK的表面張力為20 mN/m,具有較低的表面張力和較高的表面活性,有助于它能夠比較容易地進入轉向酸液泡泡膜,消泡劑的進入導致局部的泡膜的表面張力降低,被牽引向四周擴散,導致泡膜破裂,達到消泡的目的。

2.2 氨基聚醚有機硅的合成

2.2.1 反應物的選擇

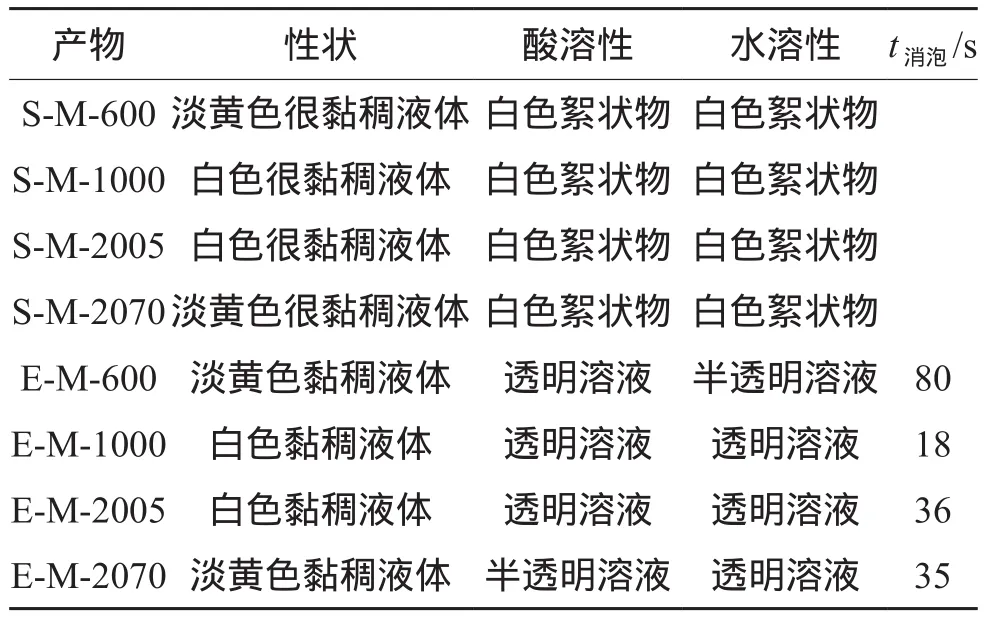

對端環氧基硅油(E系列)及側鏈環氧基硅油(S系列)與M系列聚胺醚反應得到的產物進行了酸溶性和消泡時間的比較,如表1所示。

表1 反應物的選擇

由表1可知,側鏈環氧基硅油和聚胺醚的反應產物黏度很大,且水溶性和酸溶性都很差,而端環氧基硅油和聚胺醚的產物都不同程度溶于水和酸,且聚胺醚M-1000與端環氧基硅油反應產物的消泡效果最好,所以選擇端環氧基硅油和聚胺醚M-1000作為氨基聚醚有機硅合成的原料。

2.2.2 最佳合成條件的確定

選擇反應物端環氧基硅油和聚胺醚M-1000的物料配比(A)、反應溫度(B)、反應時間(C)作為正交合成的因素,設計三因素三水平的正交實驗L9(33)見表2,以反應產物的轉化率和消泡性能為判定標準來進行反應條件的優化,確定最佳合成條件,正交實驗結果與分析見表2。

表2 正交實驗結果與分析

由表2可知,合成條件為物料配比1∶1、反應溫度70 ℃、反應時間為3 h時,產物轉化率和消泡性能最佳,因此確定此條件為最佳和成條件。

2.3 氨基聚醚有機硅的用量對消泡劑的影響

實驗考察了氨基聚醚有機硅的用量對BH-SPK性能的影響,結果見表3。

表3 氨基聚醚有機硅用量對消泡劑的影響

由表3可知,BH-SPK的消泡和抑泡性能隨氨基聚醚有機硅的用量的增加呈先增強后減弱的趨勢,當氨基聚醚有機硅的用量為10%時,BH-SPK具有最好的消泡和抑泡性能,且穩定性良好,因此消泡劑中氨基聚醚有機硅的最佳含量為10%。

2.4 硅膏的用量對消泡抑泡性能的影響

實驗考察了硅膏的用量對BH-SPK性能的影響,結果見表4。由表4可知,BH-SPK的消泡和抑泡性能隨硅膏的用量的增加呈先增強后減弱的趨勢,當硅膏的用量為8%時,BH-SPK具有最好的消泡和抑泡性能,且穩定性良好,因此消泡劑中硅膏的最佳含量為8%。

表4 硅膏用量對消泡劑的影響

2.5 酸化用消泡劑BH-SPK性能評價

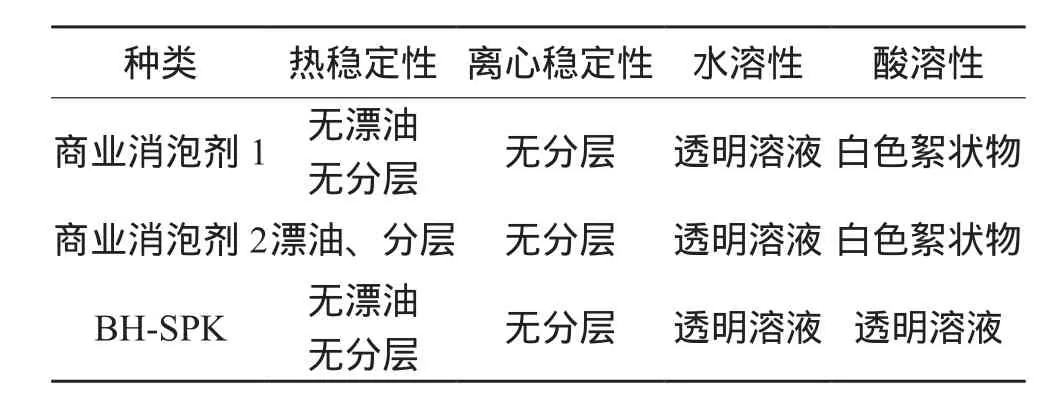

BH-SPK與商業消泡劑進行了性能評價對比,結果見表5~表7。

表5 穩定性和溶解性評價

表6 消泡和抑泡性能評價

由表5、表6評價結果可知,BH-SPK的抑泡性能遠遠優于商業消泡劑,有很好的穩定性,由表7可以看出,BH-SPK不影響轉向酸轉向后黏度,與酸液體系有很好的配伍性,適用于酸化施工中泡沫控制。

表7 與轉向酸配伍性評價

3 現場應用

BH-SPK在伊拉克艾哈代布油田ADM9-4H井進行了現場試驗。ADM9-4H為艾哈代布油田AD1區塊的一口開發水平井(新井),為解除儲層在鉆完井中造成的污染,并將污染物清洗出井筒,提高近井地帶儲層滲透率,投產前進行酸化。由于水平井段較長,為達到均勻布酸的目的,采用轉向酸進行酸化。在使用配液車配液過程中出現大量泡沫,如圖2(a)所示,影響配液的進行,加入BH-SPK后,泡沫在100 s以內迅速消失,且消泡劑與轉向酸配伍性良好,如圖2(b)、圖2(c)所示。在轉向酸配液過程中加入酸化用消泡劑,有效消除產生的泡沫,保證了配液過程順利進行。

圖2 BH-SPK在伊拉克ADM9-4H井進行現場實驗

4 結論

1.以端環氧基硅油和聚胺醚M-1000合成的氨基聚醚有機硅、二甲基硅油和白炭黑制備的硅膏為主要成分,以Span-60和Tween-60為乳化劑,以羧甲基纖維素鈉為增稠劑,采用高速剪切攪拌的方式進行乳化,制備出酸化用消泡劑BH-SPK。

2.BH-SPK與酸液體系配伍性好、穩定性好、消泡抑泡性能優異,在加量僅為0.2%情況下,消泡時間僅為36 s,抑泡時間可達3521 s,性能優于同類商業產品。

3.BH-SPK在艾哈代布油田酸化現場配制轉向酸的過程中應用,有效地解決了配酸過程中產生大量泡沫的問題,保證了酸化施工順利進行。