鋰離子動力電池產業技術發展概述

謝樂瓊 王莉 胡堅耀 何向明

1 概述

電動汽車和傳統燃油汽車于19世紀末誕生,此后的一個世紀由于電動車的造價較燃油車昂貴,致使電動汽車的發展幾近停滯。直到21世紀電池行業的興起,電動汽車才迎來了研發及生產制造的熱潮。全球電動車的存量取決于美國和中國電動車市場的增長與發展。預計到2020年,全球新能源汽車銷量將接近500萬輛。其中,中國約200萬輛、美國約100萬輛,2國銷量占全球銷量的3/5。中國的電動車市場現已日趨規范,2015年由中華人民共和國國家發展和改革委員會、中華人民共和國工業和信息化部令第27號發布的《新建純電動乘用車企業管理規定》中要求電動汽車廠商必須申請國家發展和改革委員會和工業和信息化部2部門的資質方能生產及銷售電動車,而資質審批嚴格,目前申請的廠商中有22%獲得了國家發展和改革委員會資質,獲工業和信息化部的資質企業僅為13%。

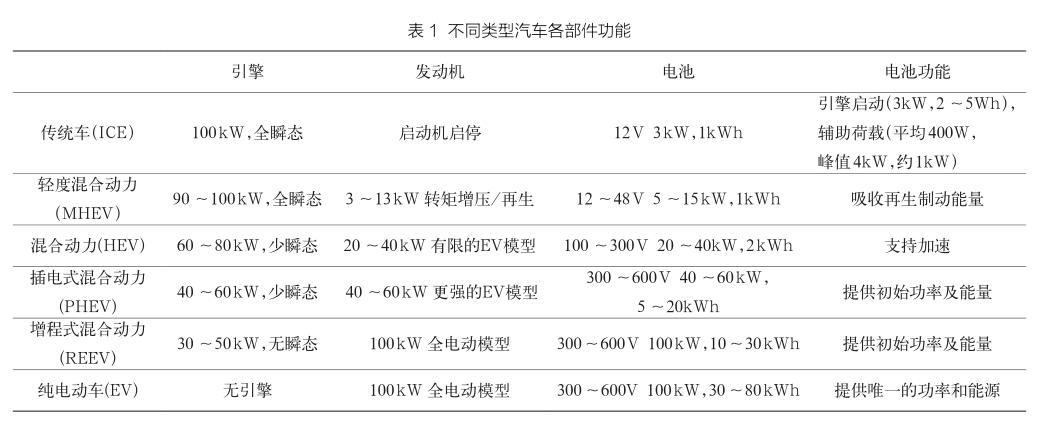

對于制造商而言,電動汽車的設計需考慮使用范圍、模組系統、成本、汽車功率、壽命、乘坐與操縱等各方面因素。不同類型車輛對引擎、發動機電池的的要求各不相同。傳統車僅靠電池進行引擎啟動,而混合動力、增程式及純電動車對電池的要求從吸收再生制動能量、支持加速到提供唯一的動力和能源,對電池性能要求逐級增高,純電動車最核心的部件是電池(詳見表1)。電動車成本中最顯著的影響因素是電池的成本,而在產業化初期電動車的成本也遠遠高于傳統車型(如圖1)。隨著電池生產量的增加和電動車市場的變化,電池及其相關組件成本快速下降。2007—2015年,電池包的成本從6 700元/kWh降至1 600元/kWh。更好的材料和電芯結構也使得電池體積能量密度增加,如18650電池經過20年時間發展,容量可從1 400m A h提升至3 400mAh。鋰離子電池相關技術的快速進步使電動車制造成本更具有競爭力。本文概述了鋰離子動力電池產業中的電池、模組及系統,并對產業現狀進行了總結及分析。

2 鋰離子動力電池

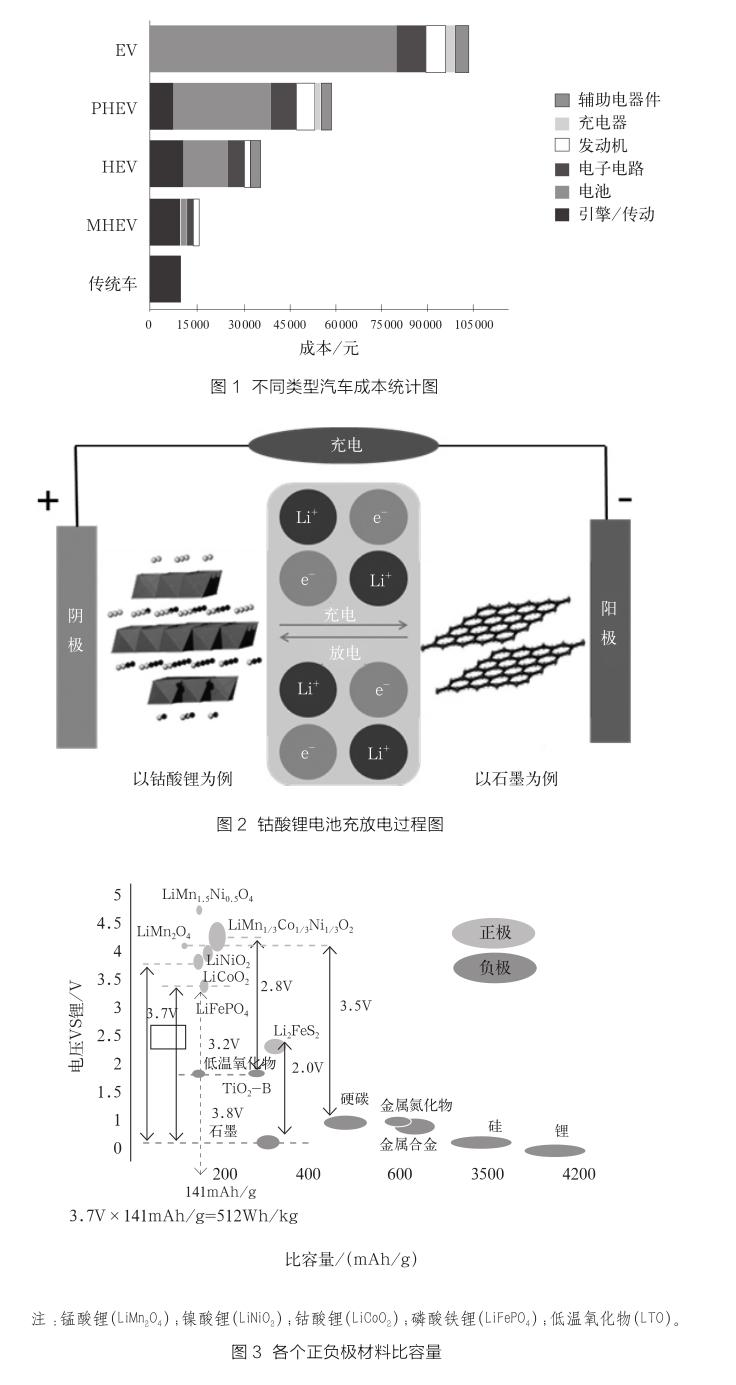

鋰離子動力電池是以鋰作為充電電荷載體的各類電池的通稱。鋰離子在重量和電壓方面具有獨特優勢,可作為汽車用可充電電池。鋰離子電池的種類很多,這取決于陽極和陰極材料的精確組合。在充電過程中,帶正電的鋰離子從陰極流過電解質/隔膜進入陽極,并儲存于陽極;電子從負極通過外部電路流向正極,當鋰離子不再流動時電池充滿電。以鈷酸鋰(LCO)為例,放電過程中,鋰離子通過電解液回流至陰極,電子通過外電路回到負極,當所有離子回到陰極后,電池放電完畢(如圖2)。電動機將電池的電能轉化為機械能來轉動車輪,來自電網的電能可用來給電池充電。

2.1 電池關鍵材料及特性

圖3為各類典型的正負極材料對鋰的電位差及理論比容量值。不同的正負極材料對鋰的電位及比容量均不同,因此在設計制造電池時可根據不同需求來選擇合適的正負極材料。

2.1.1 正極材料

正極材料在鋰離子動力電池中是鋰離子的主要來源[1]。如今在產業中使用較多的正極材料包括:六方層狀結構的材料如LCO、鋰鎳鈷鋁(NCA)、鋰鎳錳鈷氧化物(NMC)、尖晶石結構的鋰錳氧化物(LMO)和橄欖石結構的磷酸鐵鋰(LFP)[2]。LCO具有高能量、高功率的優點,但其熱不穩定、壽命較短、負載能力有限;鋰錳氧化物具有高功率、熱穩定、高安全性、成本低的優勢,但較其他陰極材料容量相對較低且壽命有限[3],在應用中提升熱管理系統會讓此類材料更有優勢;NCA具有高比能量、良好的比功率及長循環壽命,但安全性相對較低且成本更高;鋰鎳錳鈷氧化物中鎳具有高比能量、錳的成分可降低電池內阻、可提供高比能量及功率,但鎳的穩定性不高且錳提供的比能量較低;LFP具有固有的安全性及熱穩定性優勢,在濫用狀態下表現更為安全,以磷酸鐵鋰為正極材料的電池電流額定值更高且具有長的循環壽命。低電壓和低容量是磷酸鐵鋰材料的缺點,這也導致了磷酸鐵鋰材料的能量密度相對其他材料要低。

2.2.2 負極材料

動力電池產業中的負極材料主要有石墨/碳基、鈦酸鋰(LTO)、硅合金(Si)。石墨/碳基具有良好的機械穩定性、良好的導電率及鋰離子運輸能力和高的克比容量,但體積容量較低是石墨/碳基材料的缺點;鈦酸鋰具有耐受快速充放電速率、固有安全性、長循環壽命的優勢,但相比石墨其能量密度更低、成本更高;硅合金具有高質量/體積容量、低成本和化學穩定性的優勢,但其也存在充電時機械膨脹度高的問題。

2.3 動力電池的種類及特點

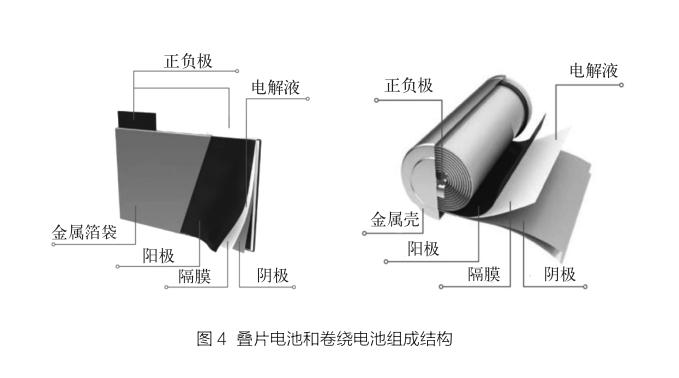

動力電池基本單元是由單體電芯組成,電芯的類型從結構上分類包括軟包電池、圓柱形電池及方殼電池(如圖4)。圓柱電池在產業領域應用極為廣泛,其尺寸易于標準化生產,因此圓柱電池也具有高產量及價格競爭力的特點,但圓柱電池的結構會影響動力電池整體的重量從而使動力電池組裝密度及比能量降低。軟包電池具有高的功率和能量密度,質量較輕且更容易有效的利用組裝空間。與圓柱電池相比,軟包電池需要更多的商業化空間。軟包電池的局限性在于缺乏成型標準,在模組中需要結構支撐及冷卻散熱系統,尤其在使用高能量大軟包電池時,對熱濫用等安全方面的保護設計仍存在巨大挑戰。方殼電池具有圓柱和軟包電池的共有優點,分層的方法提高了空間利用率并能根據不同的要求進行靈活的模組設計,但方殼電池亦缺乏成型標準,大成組的方殼電池能量高且制造成本較圓柱電池要高,同時對濫用和安全性破壞的保護設計的要求更高。

動力鋰離子電池從材料體系分類為固態電池、金屬空氣電池(如:鋰、鋁、鋅、鈉)、鋰硫電池(Li-S)、鈉離子電池、硅合金(硅)電池。固態電池優勢在于其固態電解質,無需考慮電池使用過程中的泄漏問題,因此也大大提高了電池使用的安全性;高電壓的固態電池也可提高電池包潛在能量密度,在電池包使用中可不置入冷卻系統從而讓動力電池系統更輕、更高效。固態電池研發中最大挑戰即提高固態電解液的導電性,而在產業化中的大批量生產并讓成本被市場接受也是一大挑戰[4];金屬空氣電池具有純金屬陽極和氧氣(O2)陰極,理論容量高(可達1 000Wh/kg以上)且未采用重金屬制備電池,提高了環保性和安全性。金屬空氣電池的循環壽命短,現實可再充電、空氣管理及高功率下能量密度降低問題依然屬于研究挑戰。鋰硫電池中硫是來源豐富且低成本的材料,鋰硫電池具有高的理論質量能量密度,在安全性方面有待提高的空間。鋰硫電池體積能量密度偏低,功率密度和放電倍率問題仍有待解決,循環壽命及穩定性在研發層面有較多挑戰。鈉離子電池中鈉的成本低且來源豐富、安全性高,但體積和質量能量密度問題還需進一步深入研究解決。硅合金(硅電池)具有比石墨高10倍的質量容量,可變得更輕及儲存更多能量,但循環壽命是此類電池的短板,實際應用存在限制。

2.4 動力電池的生產及供應鏈

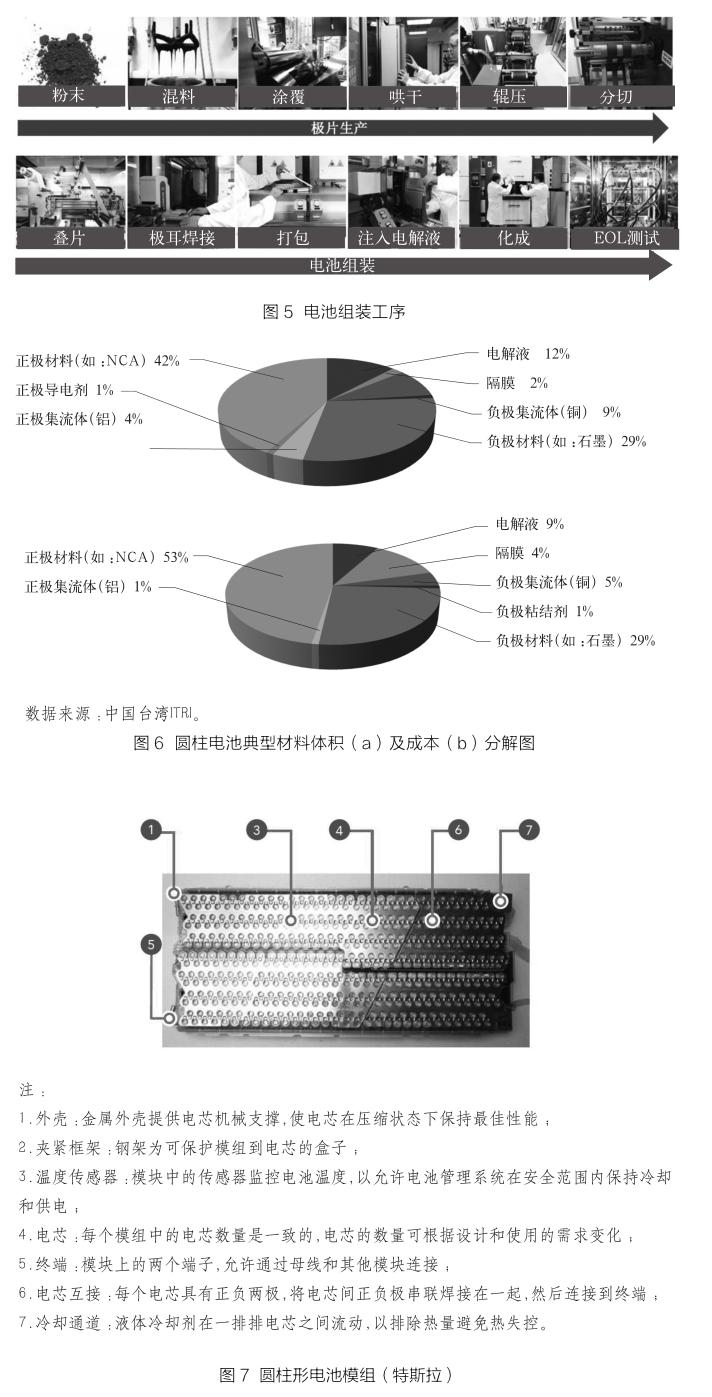

電池生產主要分為電極極片制造和電池組裝2方面工序。電極組裝工序為:粉末-混料-涂覆-干燥-輥壓-分切;電池組裝工序為:疊片-焊接-打包-注液-化成/老化-下線檢測(EOL測試),詳見圖5所示。

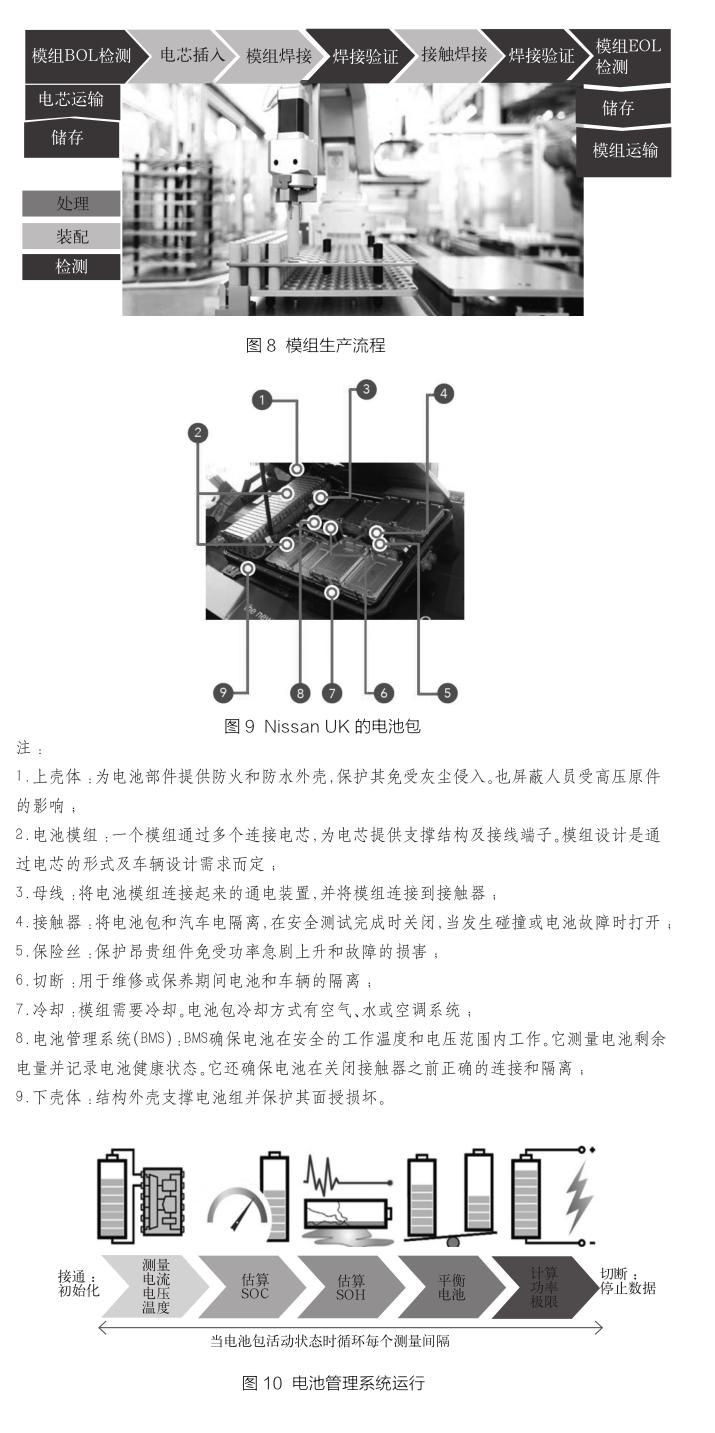

動力電池是由電解液、隔膜、集流體、粘結劑、陰陽極材料、導電劑及粘結劑等材料組成。按電池成本及相對比重細分,電池價值不僅僅來自初級電化學材料,而是分布于電池中的各個組分,以NCA圓柱電池為例(如圖6)。各組分的體積和成本占比有一定的正相關性,又并非完全正相關。電池生產中正極材料在體積和成本的占比均最大,且成本較體積占比更高(高約11%);負極材料次之,其體積占比與成本占比相當;電解液的體積占比12%,成本為9%;隔膜體積占比2%,但成本占比為14%;添加劑如粘結劑和導電劑的體積和成本目前在產業中占比僅約為1%。

正極材料是鋰離子電池中所占體積和成本最高的組分,是動力電池產業發展的關鍵。而正極材料的典型原料為鈷和鋰。2016年鈷的儲備量和產量最豐富的國家是剛果;中國鈷儲備量為8萬t,位居世界第9位,而開采礦產量為世界第2;美國鈷儲備量及產量位于12位。鋰礦資源最豐富的屬南美洲部分國家;中國的鋰資源豐富,開采量和資源均位居世界第4;美國鋰資源僅次于中國,但其礦產量為0。

3 動力電池模組、電池包及管理系統

3.1 動力電池模組

模組的成組是為了連接大量電池,為電池提供支撐結構、傳熱界面及附著端子,多個模組與傳感器連接,并將控制器等裝置裝在一個箱子里即可成為電池包(如圖7)。

模組的制造涵蓋了電芯的篩選、組裝、焊接、檢測等各個工序。模組制造的主要任務有:將電芯組裝成載體,連接結構中的導體(焊接),用電壓和溫度傳感器安裝模塊控制單元,若有必要裝入冷卻系統,測試系統功能,具體流程詳見圖8所示。

3.2 動力電池包

電動汽車以電池包的形式與動力系統連接。電池包由外殼體、模組、母線、保險絲、切斷、冷卻系統、電池管學院(BMS)等組件組成(圖9)。

3.3 管理系統

電池管理系統用于監測與控制電池溫度、電壓并管理電池。BMS監測和控制電池模組的充電狀態(SOC)、健康狀態(SOH)、功能狀態(SOF)、安全和重要保障、平衡負載/單電池效率;BMS可提高電池使用率和效率,并減少所需的電池量。BMS的設計及制造需要高度熟練的電子和軟件工程人才,BMS運行流程詳見圖10和圖11。

配電系統(E D S)主要功能是提供電池包的導電路徑。功能細分包含:為電池包提供隔離傳導途徑;測量高壓電路中的電流和電壓;提供高壓線路供電時的預充電功能;高壓線路在過電流情況下熔斷;監測電器絕緣的有效性;低壓線為電池控制功能提供電量,并采用控制器局域網總線(C A N)協議讓電池與汽車通信;高壓線帶有一個信號以確認所有外部連接器正確相連并確保高壓導體永久不接觸;B M S接收模組電壓和溫度傳感器的信息,模組中BMS可提供輸出信息以驅動電池冷卻系統的其他部件,如風扇、泵或電池冷卻系統的閥門;外部連接器更加牢固和安全的連接了電池包和其他動力系統,通常分為高壓、低壓及其他輔助連接器(充電器和高壓附件,見圖12)。

電池包集成-生產過程主要分為處理、集成和測試。電池包生產過程主要任務可細分為:將模組組裝;在封裝體系中加入模組;連接及測試電路;可根據使用設計裝入冷卻系統;測試電池包質量和系統功能(圖13)。

4 結語

動力電池的潛在化學/技術從實驗室概念階段的新化學品開始,通常需要數十年才能成為市場產品。新材料的發展如探究新化學成分、理解產品特性和特征等方面研發工作都由科研機構的化學實驗室或大學主導實驗,這類突破性的發現通常并沒有時限。實驗室中在克級發展有前景的材料并可為應用提供性能測試及分析的工作也由科研機構實驗室或大學主導實驗,此類研究一般可經歷3年甚至數十年。有前景的材料從實驗室到商業化的電芯一般由大學或工業化企業來主導,此時可進行規模化的測試分析及確定制造過程,歷時一般約為2年。當電池產品可進行工業化發展,企業和大學等科研機構需相互配合來證明可量化電池生產應用,供應鏈驗證,工業規模制造的優化,歷時可長達3年。工業企業需用1~1.5年來完成產品在電池階段的驗證、量化電池按工業化標準測試,原始設備制造商(OEM)驗證及確保可靠性及安全性水平。而OEM的循環發展需歷時2~3年時間。

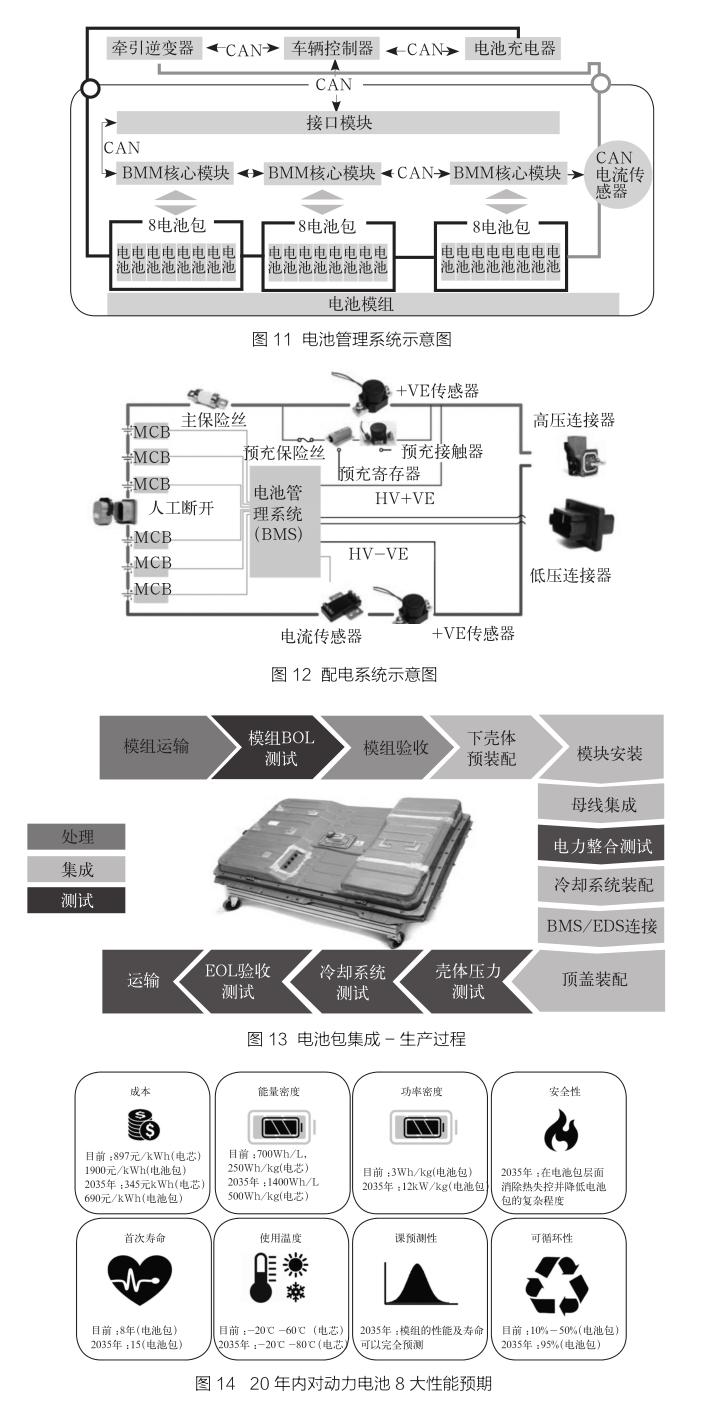

圖14為未來的20年內對動力電池的成本、能量密度、功率密度、安全性、壽命、使用溫度范圍、可預見性和再循環能力的預期。

未來動力電池各領域的發展會突破自身限制,動力電池產業會向更高安全性、更高的能量密度、高功率密度及更低成本的廣闊領域發展,并能更好地服務于人類。

致謝:感謝科技部國際合作項目(No. 2016YFE0102200)和北京市英才計劃項目(No. YETP0157)資助;感謝“清華大學-張家港氫能與先進鋰電技術聯合研究中心”支持。

參考文獻

[1] 王兆翔,陳立泉,黃學杰.鋰離子電池正極材料的結構設計與改性[J].化學進展,2011,23(2/3):284-301.

[2] 施志聰,楊勇.聚陰離子電池正極材料研究進展[J].化學進展,2005,17(4):604-613.

[3] 唐致遠,阮艷莉.鋰離子電池容量衰減機理的研究進展[J].化學進展,2005,17(1):1-7.

[4] 劉晉,徐俊毅,林月,等.全固態鋰離子電池的研究及產業化前景[J].化學學報,2013: 869-878.