汽車電動助力轉向系統匹配設計計算及驗證

呂祥 張晶 韋錦佳 劉春元 楊魏綺

摘 要:轉向系統是汽車重要的組成部分,本文根據實際工作情況,介紹了汽車電動助力轉向系統計算匹配,并驗證了該方法的實用可行性。

關鍵詞:電動助力轉向系統匹配;齒條力;電機匹配

1 引言

轉向系統影響著汽車行駛中的操縱穩定性以及行車安全,是汽車重要的系統之一。電動助力轉向系統(Electric Power Steering,簡稱EPS)具有節能、環保、高效等諸多優勢,成為目前轉向系統發展的主流趨勢。

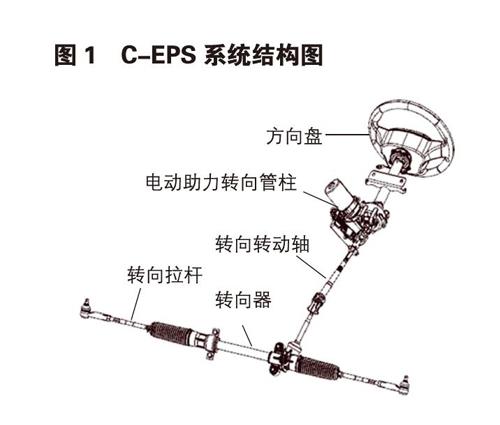

電動助力系統基本工作原理:當駕駛員轉動方向盤時,控制器接收外部輸入信號進而控制電機產生適當的助力大小及方向,為汽車轉向提供助力。開發EPS系統首先需要對轉向系統進行合理匹配,基于有刷電機技術成熟,控制器簡單,成本低,國內生產的電動助力轉向系統多為有刷電機管柱式助力(即C-EPS),本文根據實際需要對C-EPS系統(見圖1)進行匹配。

2 轉向器匹配

轉向器是汽車轉向系統的核心部件,汽車上常用的轉向器較多為齒輪齒條式轉向器和循環球式轉向器。齒輪齒條轉向器結構簡單、緊湊,質量小,布置占用體積小,省去循環球式轉向器的直拉桿和轉向搖臂結構,傳動效率高,制造成本低等優點,廣泛應用于乘用車上[1]。本文選用齒輪齒條式轉向器。

2.1 轉向器最大輸出轉矩

汽車轉向過程中主要克服原地轉向阻力矩、重力回正力矩、轉向系統內部摩擦阻力。根據經驗,汽車滿載時原地轉向到極限具有最大的轉向阻力矩,轉向器的最大輸出轉矩應根據這一工況滿足下式:

其中:

R—輪胎靜半徑,mm;

σ—主銷內傾角,deg;

rs—主銷偏移距(見右圖2),mm;

δ—輪胎內轉角,deg。

2.2 最大齒條力計算

當汽車輪胎轉到極限位置時,考慮轉向系統內部摩擦阻力,此時最大齒條力計算如下公式:

(2-4)

其中:Fmax—最大齒條力,N;

Ff—轉向系統內部摩擦阻力,取Ff=200N;

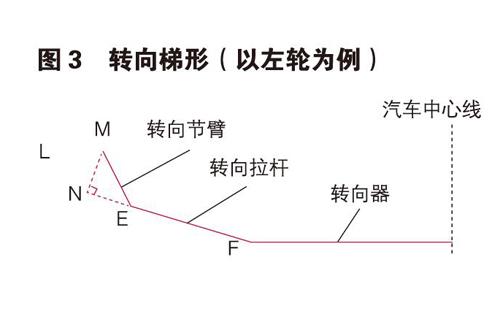

L—轉向節臂有效長度(圖3),mm。

3 助力電機及減速機構匹配設計

本文選用有刷電機,減速機構為蝸輪蝸桿式,有刷電機常用減速比范圍在15~18.5,基于減速比越小其動態性能影響越好,在滿足輸出扭矩的條件下,盡量選取小的減速比。

3.1 電機額定轉矩的匹配

汽車轉向時,轉向管柱輸出力矩等于方向盤操縱力矩加上電機提供力矩,則有:

其中:

TC—轉向管柱輸出扭矩,N.m;Td—電機輸出最大轉矩,N·m;Th—最大方向盤轉矩,N·m,取5N·m;η1—電機及減速機構傳動效率,取0.9;η2—轉向中間軸傳動效率,取1;η3—轉向器傳動效率;

iw—減速機構傳動比;F推—轉向管柱輸出齒條推力,N;θ—方向盤轉角,rad;

S—齒條全行程,mm;C—轉向器線角傳動比,mm/rev;n—方向盤圈數。

3.2 電機額定轉速和額定功率的匹配

方向盤手轉轉速nv一般為60-70r/min,可取平均值65r/min計算[4],則電機額定轉速為:

n=nv·iw (3-7)

電機額定輸出功率計算:

(3-8)

通常有些電機廠會將電機額定轉速圓整,但圓整公差大小應該小于30r/min。

3.3 電流匹配

一般電機效率在45%~55%,負載轉速較高的電機,效率將提高,根據電機輸入功率: P1=η·PN,又PN=UI,確定電機輸入電流[5]。為保證ECU功率模塊運行安全,電機輸入電流IN應該小于ECU輸出電流Iout,即:IN 4 計算及實車驗證 4.1 計算驗證 以某車型為實例,進行電動助力轉向系統匹配的計算。輸入參數如下表1: 選用有刷電機參數如表2: 計算得: Fmax=5807N TD=3.1N<3.4N n=nv·iw=1072.5r/min<1180r/min PN=381.9W<420W 綜上計算數據,選用的有刷電機滿足系統匹配要求。 4.2 實車驗證 根據選用的有刷電機,實車安裝,在模擬輪胎與地面間的滑動摩擦系數f=1.0的路面上,多組測試轉向系統最大齒條力均值:Fmax=5728N,與理論計算匹配數值相差79N。考慮實車與設計匹配的四輪定位等輸入參數誤差,理論計算匹配選用的電機符合設計要求,進一步驗證了本文計算匹配方法的實用性。 5 結語 汽車電動助力轉向系統設計,在開始系統匹配時尤為重要,基于輸入參數較多及相互關聯影響變化,匹配設計時需要全面考慮。本文提供的計算匹配及驗證方法,為縮短電動助力轉向系統開發周期,減少設計重復,降低成本,有力解決電機和電動助力轉向系統匹配問題提供了思路。 參考文獻: [1]王望予.汽車設計(第四版).北京:機械工業出版社,2003. [2]王霄峰.汽車底盤設計[M].北京:清華大學出版社,2010. [3]王文建,張雷.轉向器最大齒條力的計算與驗證[J].客車技術與研究,2015. [4]祁麗華,王睿.EPS電動轉向系統有刷電機的選擇[J].科技與企業,2012. [5]向金權.汽車電動助力轉向系統電機匹配技術淺析[J].研究與開發,2013.