拖拉機(jī)前動(dòng)力輸出變速箱殼體輕量化設(shè)計(jì)

胡奔 廖敏 李曉鵬 潘群林 陶金京

摘要:某型號(hào)拖拉機(jī)須要滿足小型化、輕量化要求,故對(duì)其變速箱殼體進(jìn)行輕量化設(shè)計(jì)。將變速箱殼體的質(zhì)量和變形量同時(shí)最小作為目標(biāo)函數(shù)進(jìn)行優(yōu)化,在變速箱進(jìn)行拓?fù)鋬?yōu)化后,去除了部分凸臺(tái)材料,同時(shí)在輸出軸凸臺(tái)周圍添加了加強(qiáng)筋結(jié)構(gòu);采用響應(yīng)面法構(gòu)建了變速箱殼體尺寸響應(yīng)面輸出參數(shù)的擬合度圖,發(fā)現(xiàn)變速箱殼體輸出軸軸承凸臺(tái)外緣直徑和其下方加強(qiáng)筋截面寬度對(duì)變速箱殼體質(zhì)量、剛度影響較大,再利用綜合指數(shù)評(píng)價(jià)法求得變速箱殼體結(jié)構(gòu)尺寸最佳方案;最后,進(jìn)行優(yōu)化前后質(zhì)量與靜力學(xué)的對(duì)比分析,結(jié)果表明優(yōu)化后殼體質(zhì)量減少了16.3%,剛度與強(qiáng)度更加合理。

關(guān)鍵詞:拖拉機(jī);變速箱殼體;拓?fù)鋬?yōu)化;響應(yīng)面;輕量化

中圖分類號(hào): S219.02? 文獻(xiàn)標(biāo)志碼: A? 文章編號(hào):1002-1302(2019)10-0239-06

丘陵山區(qū)農(nóng)田較小、布局分散且不平整,其地貌復(fù)雜多樣[1-2]。現(xiàn)設(shè)計(jì)某型號(hào)適用于丘陵山區(qū)的山地拖拉機(jī),要求滿足小型化、輕量化要求,且能駕馭多種耕種機(jī)具,于是在原有拖拉機(jī)擁有后動(dòng)力輸出總成的基礎(chǔ)上設(shè)計(jì)了前動(dòng)力輸出變速箱,具有獨(dú)特的優(yōu)勢(shì)。該前動(dòng)力輸出變速箱是拖拉機(jī)整個(gè)傳動(dòng)系統(tǒng)的重要組成部分,為懸掛在拖拉機(jī)前方的機(jī)具輸入工作動(dòng)力,其變速箱殼體是變速箱工作中不可或缺的組成部分。然而,在傳統(tǒng)對(duì)箱體的設(shè)計(jì)過(guò)程中,為了能夠滿足變速箱性能的要求,其結(jié)構(gòu)設(shè)計(jì)容易導(dǎo)致有過(guò)大的箱體結(jié)構(gòu),這樣不僅造成了材料的浪費(fèi),而且使其結(jié)構(gòu)變得笨重,影響整機(jī)的性能[3]。對(duì)其殼體進(jìn)行拓?fù)鋬?yōu)化和靜力學(xué)分析來(lái)減小其質(zhì)量,同時(shí)提高其可靠性,對(duì)實(shí)現(xiàn)拖拉機(jī)小型化、輕量化來(lái)說(shuō)具有重要意義。

1 變速箱結(jié)構(gòu)

變速箱殼體是依據(jù)組裝原理將變速箱內(nèi)部零件整合在一起設(shè)計(jì)而成的。本研究中的變速箱輸入軸與發(fā)動(dòng)機(jī)前動(dòng)力輸出軸通過(guò)聯(lián)軸器相接,將發(fā)動(dòng)機(jī)動(dòng)力輸送給變速箱;其輸出軸通過(guò)聯(lián)軸器將變速箱動(dòng)力輸送給機(jī)具;變速箱傳動(dòng)部分由變速箱殼體、軸、軸承、齒輪、液壓離合器等零部件組成,具有變速功能和機(jī)具傳動(dòng)系統(tǒng)與發(fā)動(dòng)機(jī)前動(dòng)力輸出之間的動(dòng)力切斷、結(jié)合功能,還具有潤(rùn)滑、密封等功能,變速箱結(jié)構(gòu)見(jiàn)圖1。

按照變速箱工作所需的功率和傳動(dòng)扭矩,利用結(jié)構(gòu)容納法設(shè)計(jì)出來(lái)的變速箱殼體結(jié)構(gòu)見(jiàn)圖2。該變速箱殼體通過(guò)E處凸臺(tái)螺紋孔用螺栓安裝在拖拉機(jī)機(jī)架上,其中變速箱動(dòng)力輸入軸安裝在C和H處,中間傳動(dòng)軸安裝在B與G處,動(dòng)力輸出軸安裝在A處,F(xiàn)處用于安裝液壓離合器,D處用于安裝變速箱蓋;A、B、C、F、G、H處均設(shè)置有凸臺(tái),對(duì)軸起到徑向固定的作用。

2 變速箱殼體拓?fù)鋬?yōu)化與靜力學(xué)分析

拓?fù)鋬?yōu)化在零件結(jié)構(gòu)優(yōu)化的同時(shí)讓其性能特性及可加工性達(dá)到最優(yōu),是輕量化設(shè)計(jì)的重要方法之一[4]。在結(jié)構(gòu)進(jìn)行拓?fù)鋬?yōu)化時(shí),能夠自動(dòng)對(duì)模型進(jìn)行實(shí)況分析,并能通過(guò)設(shè)計(jì)區(qū)域分布來(lái)確定結(jié)構(gòu)中的優(yōu)化和不優(yōu)化的部分[5]。

2.1 變速箱殼體結(jié)構(gòu)的拓?fù)鋬?yōu)化

將變速箱殼體模型導(dǎo)入ANSYS Workbench軟件,并設(shè)置殼體材料,所用材料為ZG-230-450(25號(hào)鋼),其參數(shù)見(jiàn)表1。

將SolidWorks殼體模型導(dǎo)進(jìn)到ANSYS Workbench中的拓?fù)鋬?yōu)化模塊。在對(duì)其自動(dòng)網(wǎng)格劃分后,以拖拉機(jī)發(fā)動(dòng)機(jī)最大輸入功率給變速箱殼體施加載荷,同時(shí)考慮殼體及零部件質(zhì)量,變速箱殼體主要承受其內(nèi)部軸系的軸承力,殼體所受載荷見(jiàn)圖3。

去除40%的材料后得到最佳拓?fù)鋬?yōu)化結(jié)果見(jiàn)圖4。

其中,黑色是可以移除的部分;灰色是保留的部分;白色是可以移除也可以保留的部分。其中,可以移除的部分主要分布在變速箱殼體底端區(qū)域,以及凸臺(tái)與凸臺(tái)之間的區(qū)域。圖5為將白色材料與黑色材料完全去掉后得到結(jié)果。

2.2 變速箱殼體結(jié)構(gòu)的靜力學(xué)分析

在施加了同樣的約束和載荷后對(duì)變速箱進(jìn)行靜力學(xué)仿真,最后得到了變速箱殼體的應(yīng)變結(jié)果(圖6)和應(yīng)力結(jié)果(圖7)。其中,圖6中數(shù)字代表形變量,其單位為mm。圖7中數(shù)字代表應(yīng)力,其單位為MPa。圖6中負(fù)值代表其變形方向與對(duì)應(yīng)方位相反。

殼體在x、y、z方位上的變形及總變形分別見(jiàn)圖6-a至圖6-d。由仿真結(jié)果可得殼體在x軸方位上的最大變形量為0.011 7 mm;殼體在y軸方位上的最大變形量為 0.023 2 mm;殼體在z軸方位上的最大變形量為 0.007 2 mm;殼體總變形的最大變形量為0.024 8 mm。y、z方位上的最大變形和總變形的最大變形都發(fā)生在A處的凸臺(tái),x方位上的最大變形發(fā)生在B處的凸臺(tái)與A處凸臺(tái)之間。

其中,A處凸臺(tái)的變形量最大,說(shuō)明該處所受到的力最大,在軸承力和重力聯(lián)合作用較大的情況下,引起該處最大變形的發(fā)生。優(yōu)化時(shí)將該處將作為重點(diǎn)考慮對(duì)象;而其他處的凸臺(tái)變形量較小,對(duì)傳動(dòng)過(guò)程的影響較小,在結(jié)構(gòu)優(yōu)化時(shí)可忽略其最大變形。

由變速箱殼體的應(yīng)力分布圖(圖7)可以看出殼體最大應(yīng)力為95.006 MPa,最大應(yīng)力發(fā)生在變速箱殼體A處凸臺(tái)螺紋孔附近。依據(jù)安全系數(shù)校核法,其許用應(yīng)力為[σ]=σSnS。

ZG-230-450的抗拉強(qiáng)度σs=450.000 MPa,安全系數(shù)取2,則許用應(yīng)力為225.000 MPa,殼體產(chǎn)生的最大應(yīng)力(95.006 Mpa)遠(yuǎn)小于其許用應(yīng)力(225.000 MPa),其強(qiáng)度遠(yuǎn)滿足工況要求。

由于殼體總變形的最大變形為0.024 8 mm,而變速箱殼體在此變形下并不會(huì)導(dǎo)致齒輪的非正常嚙合、變速箱的非平穩(wěn)運(yùn)轉(zhuǎn)、軸承油膜損傷等一系列問(wèn)題的發(fā)生;同時(shí)變速箱的最大應(yīng)力為95.006 MPa,只有最大許用應(yīng)力的42.200%。可見(jiàn)該變速箱殼體的剛度與強(qiáng)度在設(shè)計(jì)上皆留有較大余地,具有輕量化改進(jìn)的必要性。

3 變速箱殼體結(jié)構(gòu)尺寸優(yōu)化

3.1 變速箱結(jié)構(gòu)輕量化改進(jìn)

變速箱結(jié)構(gòu)輕量化改進(jìn)的目的主要是在不影響變速箱正常工作的情況下減輕其質(zhì)量。故提出以下改進(jìn)方案:將H處凸臺(tái)外緣直徑由80 mm減少到70 mm,將G處凸臺(tái)外緣直徑由50 mm減少到40 mm,將F處凸臺(tái)外緣直徑由82 mm減少到70 mm,將C處凸臺(tái)外緣直徑由80 mm減少到70 mm,將B處凸臺(tái)外緣直徑由80 mm減少到70 mm,將變速箱殼體壁厚由5 mm 減少到4 mm,以減小其質(zhì)量;將3個(gè)加強(qiáng)筋分別布置在A處凸臺(tái)左右方及下方,其厚度均為10 mm,寬度均為 10 mm,左右方長(zhǎng)度為15 mm,下方長(zhǎng)度為10 mm,以增加其剛度。? 改進(jìn)前后結(jié)構(gòu)如圖8所示。其中圖8-a、圖8-b為可觀察到A、B、C凸臺(tái)內(nèi)面的變速箱殼體全剖視圖;圖8-c、圖8-d為可觀察到H、G、F凸臺(tái)內(nèi)面的殼體全剖視圖。

3.2 響應(yīng)面方法基本理論

響應(yīng)面法通過(guò)模擬構(gòu)建一個(gè)具有確定方程的多項(xiàng)式函數(shù)來(lái)表示隱式極限狀態(tài)函數(shù)[6]。它采用了統(tǒng)計(jì)學(xué)試驗(yàn)技術(shù)來(lái)獲得數(shù)學(xué)優(yōu)化模型[7-8]。

建立響應(yīng)面模型有以下步驟:首先試驗(yàn)設(shè)計(jì)得到樣本點(diǎn);然后構(gòu)建模型并進(jìn)行擬合試驗(yàn);最后得到最優(yōu)組合解。二階多項(xiàng)式響應(yīng)面數(shù)學(xué)方程如下:

為了求得更精準(zhǔn)的模擬仿真結(jié)果,將中心復(fù)合設(shè)計(jì)作為該變速箱殼體結(jié)構(gòu)尺寸優(yōu)化的試驗(yàn)方法。

3.3 變速箱殼體結(jié)構(gòu)尺寸優(yōu)化模型

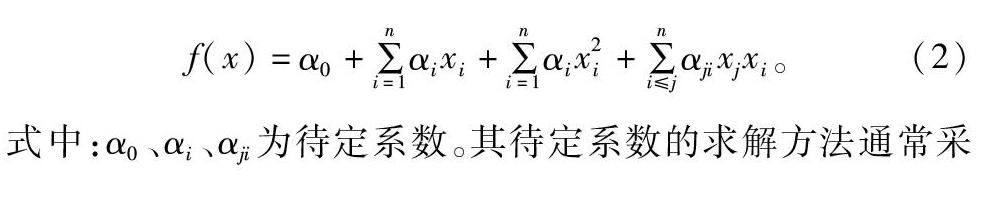

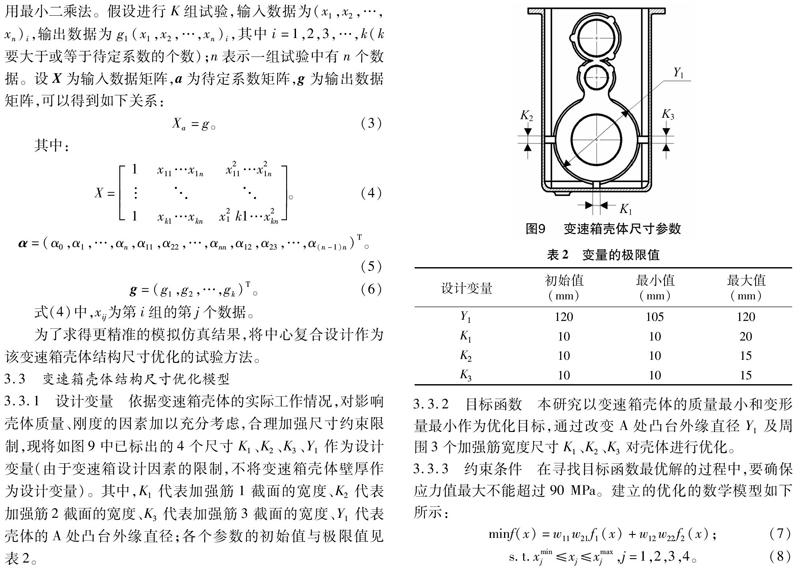

3.3.1 設(shè)計(jì)變量 依據(jù)變速箱殼體的實(shí)際工作情況,對(duì)影響殼體質(zhì)量、剛度的因素加以充分考慮,合理加強(qiáng)尺寸約束限制,現(xiàn)將如圖9中已標(biāo)出的4個(gè)尺寸K1、K2、K3、Y1作為設(shè)計(jì)變量(由于變速箱設(shè)計(jì)因素的限制,不將變速箱殼體壁厚作為設(shè)計(jì)變量)。其中,K1代表加強(qiáng)筋1截面的寬度、K2代表加強(qiáng)筋2截面的寬度、K3代表加強(qiáng)筋3截面的寬度、Y1代表殼體的A處凸臺(tái)外緣直徑;各個(gè)參數(shù)的初始值與極限值見(jiàn)表2。

3.3.2 目標(biāo)函數(shù) 本研究以變速箱殼體的質(zhì)量最小和變形量最小作為優(yōu)化目標(biāo),通過(guò)改變A處凸臺(tái)外緣直徑Y(jié)1及周圍3個(gè)加強(qiáng)筋寬度尺寸K1、K2、K3對(duì)殼體進(jìn)行優(yōu)化。

3.3.3 約束條件 在尋找目標(biāo)函數(shù)最優(yōu)解的過(guò)程中,要確保應(yīng)力值最大不能超過(guò)90 MPa。建立的優(yōu)化的數(shù)學(xué)模型如下所示:

式中:w11、w12分別為第1和第2項(xiàng)子目標(biāo)函數(shù)的權(quán)因數(shù),w21、w22分別為第1和第2項(xiàng)目標(biāo)子函數(shù)的校正權(quán)因數(shù),f1(x)表示殼體質(zhì)量,f2(x)表示殼體最小變形量。

3.4 變速箱殼體響應(yīng)面結(jié)果分析

利用ANSYS Workbench中的響應(yīng)面優(yōu)化模塊對(duì)變速箱殼體的結(jié)構(gòu)優(yōu)化尺寸進(jìn)行計(jì)算仿真,一共生成了25個(gè)求解點(diǎn);最后求解出來(lái)的殼體的質(zhì)量P7、變形量P8和最大應(yīng)力值P9的結(jié)果見(jiàn)表3。

如圖10所示,通過(guò)觀察擬合度曲線可以直觀地看出試驗(yàn)點(diǎn)與預(yù)測(cè)點(diǎn)的差別。圖中橫坐標(biāo)為真實(shí)值,縱坐標(biāo)為仿真計(jì)算后的預(yù)測(cè)值。圖中的P7、P8樣本點(diǎn)都在一條線上,擬合效果較好;而P9的樣本點(diǎn)相對(duì)與對(duì)角線上來(lái)說(shuō)有一定的偏差,這是由于應(yīng)力集中,可視為擬合效果較好。通過(guò)對(duì)輸出參數(shù)靈敏度的觀察與分析,殼體的A處凸臺(tái)外緣直徑、加強(qiáng)筋1的寬度尺寸對(duì)箱體的質(zhì)量、最大變形量具有較大的影響力。

以最小質(zhì)量和變形量最小同時(shí)為優(yōu)化目標(biāo)對(duì)目標(biāo)參數(shù)進(jìn)行優(yōu)化后得3個(gè)參數(shù)設(shè)計(jì)點(diǎn)見(jiàn)表4。對(duì)設(shè)計(jì)參數(shù)圓整處理后見(jiàn)表5。

式中:y為計(jì)算所得的綜合指數(shù):xi為第i項(xiàng)評(píng)價(jià)指標(biāo)的實(shí)際值;xi′為第i項(xiàng)評(píng)價(jià)標(biāo)準(zhǔn)值(以該項(xiàng)的最小值作為標(biāo)準(zhǔn));wi為第i項(xiàng)評(píng)價(jià)指標(biāo)權(quán)數(shù)。對(duì)綜合指數(shù)進(jìn)行比較時(shí),可采用九分位的相對(duì)重要性進(jìn)行劃分,其中極重要因素中權(quán)數(shù)取09[10],根據(jù)式(9)計(jì)算結(jié)果見(jiàn)表6。

由表6得出點(diǎn)的y值最小,即為最佳參數(shù)點(diǎn)。其最佳參數(shù)為加強(qiáng)筋1截面的寬度K1取12 mm、加強(qiáng)筋2截面的寬度K2取11 mm、加強(qiáng)筋3截面的寬度K3取11 mm、殼體的A處凸臺(tái)外緣直徑Y(jié)1取112 mm。

4 變速箱殼體優(yōu)化前后靜力對(duì)比分析

對(duì)優(yōu)化后的變速箱殼體施加約束與載荷,所施加的約束載荷同上文做拓?fù)鋬?yōu)化和靜力學(xué)分析時(shí)一樣,最后得到優(yōu)化后的應(yīng)變結(jié)果(圖11)和應(yīng)力結(jié)果(圖12)。

如圖11所示,應(yīng)力最大值為88.05 MPa,比優(yōu)化前減少7.3%,可以看出殼體的應(yīng)力分布得到了改良,同樣滿足殼體強(qiáng)度要求。如圖12所示,優(yōu)化后殼體的變形云圖表明其最大形變量依然出現(xiàn)在變速箱殼體A處凸臺(tái)周圍。以上分析證明,進(jìn)行優(yōu)化后殼體的最大變形量有所增加,但變形仍然較小,且不足0.06 mm,而變速箱殼體在此變形下并不會(huì)導(dǎo)致齒輪的非正常嚙合、變速箱的非平穩(wěn)運(yùn)轉(zhuǎn)、軸承油膜損傷等一系列問(wèn)題的發(fā)生;與此同時(shí)優(yōu)化后變速箱殼體質(zhì)量(8.011 1 kg)減少了16.3%。在減輕質(zhì)量的同時(shí)使得強(qiáng)度和剛度更加合理。

5 變速箱殼體靜力學(xué)分析試驗(yàn)

最終設(shè)計(jì)并加工出來(lái)的變速箱實(shí)物如圖13所示。將其按照設(shè)計(jì)的邊界條件和載荷加載,試驗(yàn)測(cè)出變速箱殼體的質(zhì)量為8.2 kg,比有限元仿真結(jié)果大0.188 9 kg;測(cè)得其最大變形量為0.07 mm,比仿真結(jié)果大0.01 mm;同時(shí)測(cè)得輸出軸軸承凸臺(tái)處應(yīng)力值為90 MPa,比有限元仿真結(jié)果大 1.95 MPa,分析上述誤差來(lái)源可能來(lái)自于測(cè)量誤差。

6 結(jié)論

運(yùn)用ANSYS workbench拓?fù)鋬?yōu)化模塊對(duì)變速箱殼體進(jìn)行優(yōu)化域劃分,去掉了40%的結(jié)構(gòu),并得到加筋的有效布置,使得結(jié)構(gòu)的總質(zhì)量得到了很好的控制。基于變速箱殼體結(jié)構(gòu)尺寸優(yōu)化模型,并運(yùn)用了響應(yīng)面尺寸優(yōu)化手段,再通過(guò)多目標(biāo)優(yōu)化得到3個(gè)最優(yōu)解,圓整后得到殼體最佳結(jié)構(gòu)。前后殼體屬性對(duì)比結(jié)果分析表明,在滿足剛度、強(qiáng)度的前提下,最終設(shè)計(jì)出的殼體總質(zhì)量為8.011 1 kg,比優(yōu)化前的模型小了16.3%,實(shí)現(xiàn)了輕量化設(shè)計(jì)。

參考文獻(xiàn):

[1]李金龍,吳 超,廖 敏. 撥叉零件的結(jié)構(gòu)設(shè)計(jì)及改進(jìn)[J]. 機(jī)械設(shè)計(jì)與制造,2016(5):30-34.

[2]陳 玲,劉 靜,曾 山. 便攜式多功能收割機(jī)在丘陵山地的示范與應(yīng)用[J]. 農(nóng)機(jī)化研究,2012,34(10):246-249.

[3]徐立友,曹青梅,周志立,等. 拖拉機(jī)變速箱發(fā)展綜述[J]. 農(nóng)機(jī)化研究,2009,31(12):189-192.

[4]任 帥,宋冬冬. 基于ICM拓?fù)鋬?yōu)化的加工中心床身量化設(shè)計(jì)[J]. 機(jī)床與液壓,2014,42(13):130-134.

[5]朱劍峰,林 逸,陳瀟凱,等. 汽車變速箱殼體結(jié)構(gòu)拓?fù)鋬?yōu)化設(shè)計(jì)[J]. 吉林大學(xué)學(xué)報(bào)(工學(xué)版),2013,43(3):584-589.

[6]王永菲,王成國(guó). 響應(yīng)面法的理論與應(yīng)用[J]. 中央民族大學(xué)學(xué)報(bào)(自然科學(xué)版),2005,14(3):236-240.

[7]陽(yáng)志光,陳 敏,隋允康. 響應(yīng)面法在圓柱殼體結(jié)構(gòu)優(yōu)化設(shè)計(jì)中的應(yīng)用[J]. 彈箭與制導(dǎo)學(xué)報(bào),2007,27(3):127-130.

[8]王延克. 基于響應(yīng)面法的汽車懸架系統(tǒng)優(yōu)化設(shè)計(jì)[D]. 成都:西南交通大學(xué),2009.

[9]孫 濤,張妙仙,李苗苗,等. 基于對(duì)應(yīng)分析法和綜合污染指數(shù)法的水質(zhì)評(píng)價(jià)[J]. 環(huán)境科學(xué)與技術(shù),2014,37(4):185-190.

[10]孟生旺. 多指標(biāo)綜合評(píng)價(jià)中權(quán)數(shù)的選擇[J]. 統(tǒng)計(jì)研究,1993,10(2):69-71.