板管式板片沖壓成型的數值模擬及分析

李栓柱

(洛陽雙瑞特種裝備有限公司,洛陽 471000)

0 引言

沖壓成型是利用凹模與沖頭之間的擠壓力使板料產生塑性變形而獲得具有一定形狀的成型方法。由于其具有效率高、尺寸一致性高、材料利用率高等優點,在現代的工業生產中已經得到了廣泛的應用[1,2]。但是由于在沖壓成型過程中,板料經過彈塑性非線性變形并且材料本身的各項異性等因素,導致以往在沖壓工藝以及模具設計中無法進行精確計算,大多數是依靠經驗進行。在這種情況下,板料的應力、應變分布情況未知,更無法有效地預測拉裂、折皺等失效情形的產生[3]。近年來隨著CAE技術的發展,為板料沖壓成型過程的數值模擬提供了基礎。通過模擬板料成型的過程,獲得板料的應力、應變分布情況,為板料的拉裂、折皺、回彈等失效情形的發生提供判定依據[4,5]。

本文首先利用有限元分析軟件DYNAFORM建立S304薄板沖壓成型的有限元模型。然后針對一種特定參數的板型進行沖壓實驗與有限元模擬,比較結果證明該方法的在模擬板管式板片沖壓成型方面的適用性。最后通過改變板片的結構尺寸進行多次沖壓成型模擬,得出板管式板片在沖壓成型時應力應變的分布隨板型結構尺寸變化而變化的趨勢,為板管式管片的結構設計提供參考。

1 板管式板片的結構型式及沖壓成型過程

1.1 板管式板片幾何模型的建立

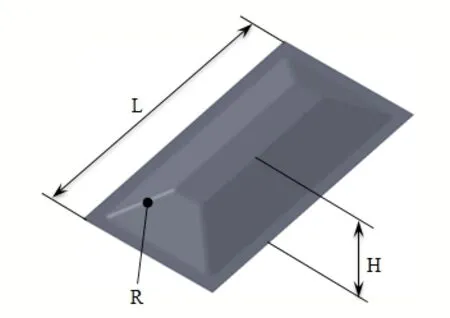

圖1 板片幾何模型

圖2 板片單元模型

板式換熱器用板管式板片的幾何模型如圖1、圖2所示,其中L為板片節距,表示板片波紋的周期長度。H為波高,R為板片折彎半徑。實際生產過程中,根據傳熱效率、承壓能力及壓降要求等參數來調整L、H和R值獲得所需要的板片結構,將兩板片交錯180°疊加組成各自工質的流道。

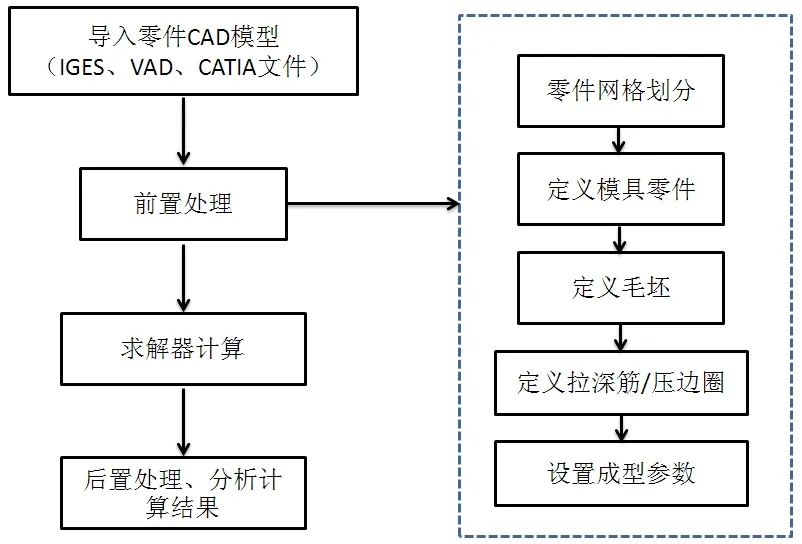

1.2 DYNAFORM沖壓模擬流程

板料在成型過程中受到凹模與沖頭的擠壓力、摩擦力等作用下,而獲得所需要的形狀。該過程是一個包含幾何非線性、邊界條件非線性和材料非線性等問題的復雜彈塑形大變形力學過程。板料在不同塑形成型工序中產生復雜的應力應變分布,同時伴隨回彈和失穩現象。有限元分析軟件DYNAFORM能夠對板料沖壓成型過程進行數值模擬,可以在一定程度上預測板料成型過程中出現的拉裂、起皺和回彈等現象。利用DYNAFORM對板料成型過程模擬能夠為模具和板片結構設計提供參考,大大的降低了產品設計開發成本。利用DYNAFORM對板料成型過程的模擬流程如圖3所示。

圖3 DYNAFORM數值模擬流程圖

2 板片沖壓的數值模擬

2.1 有限元單元的選擇

薄板沖壓成型計算機數值模擬技術的關鍵是數值模擬理論的可靠性和實用性,其中殼體單元的適當使用在很大程度上影響著數值模擬結果。由于沖壓成型中板料毛坯厚度遠小于它的板面尺寸,且在垂直于板面方向上的壓力遠小于板面方向上的內應力,但是不可忽略板料的彎曲效應,故不選用薄膜單元,而選用殼單元。文中在使用DYNAFORM有限元分析軟件時采用了Belytschko—Tsay殼單元對沖壓成型進行模擬。

2.2 材料模型的選擇

常見的材料模型有彈性材料模型、彈塑性材料模型和剛塑性材料模型等。彈性材料模型僅考慮了材料在彈性階段的應力——應變本構關系。塑形材料模型則認為彈性變形遠小于塑性變形,忽略了材料的彈性階段,此時材料僅產生塑性變形。基于有限元理論進行的板料沖壓成型CAE分析過程是一個材料條件非線性的復雜成型過程,在分析過程中彈性變形和回彈不容忽略。一般不采用彈性材料模型和塑形材料模型,而采用彈塑性材料模型。

為了使數值模擬過程更符合實際生產過程,故而采用實際的S304薄板拉伸曲線作為數值模擬過程中材料的力學模型,其拉伸曲線如圖4所示。

圖4 S304薄板拉伸曲線

2.3 沖壓模具設計及工藝參數設置

板料成型的DYNAFORM分析包含了凹模、沖頭、壓邊圈以及板坯,四者的示意圖,如圖5所示。沖壓過程中,沖頭靜止不動,凹模按照定義的軌跡運動擠壓坯料。壓邊圈對坯料作用一個穩定的壓力,防止坯料的邊緣失穩起皺。

圖5 凹模、沖頭、壓邊圈以及板坯示意圖

沖壓速度選用DYNAFORM內部默認的沖壓速度V=5000mm/s。

壓邊力必須適當,如果過大,就需要增加拉深力,可能會使工件拉裂;如果過小,就會使工件的邊緣或凸緣起皺。壓邊力的計算公式如式(1)所示。

式中:A為壓邊圈的面積,文中A=7060mm2;P為單位壓邊力,通常不銹鋼范圍是3~4.5MPa,文中取P=4.0MPa。故而壓邊力為F=3.0×104N。

3 板片沖壓的試驗

為了驗證DYNAFORM數值模擬結果的可靠性,選擇了其中一種板型進行了沖壓試驗,板型參數如表1所示,材料為S304,其實際性能如圖4所示。經過沖壓后,試驗樣件如圖6所示。

圖6 沖壓成型后的板片幾何形狀圖

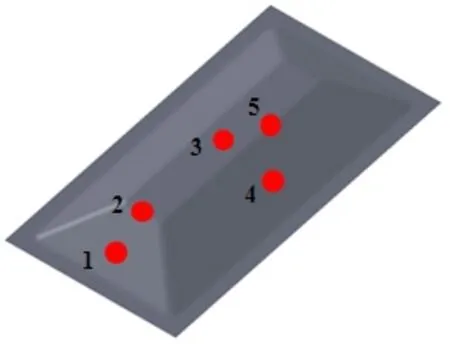

圖7 厚度測量點

表1 板片參數表

4 模擬結果分析

4.1 試驗結果與模擬結果的對比

針對板型參數相同的沖壓試驗和數值模擬結果分別取五個不同的位置進行板片厚度測量,測量點位置如圖7所示,所測得數據如表2所示。將二者進行比較分析,二者的厚度變化誤差小于5%,說明了該數值模擬方法在本板片成型模擬中的適用性。

表2 試驗厚度結果與數值模擬厚度結果

4.2 結構參數對板片成型性能的影響

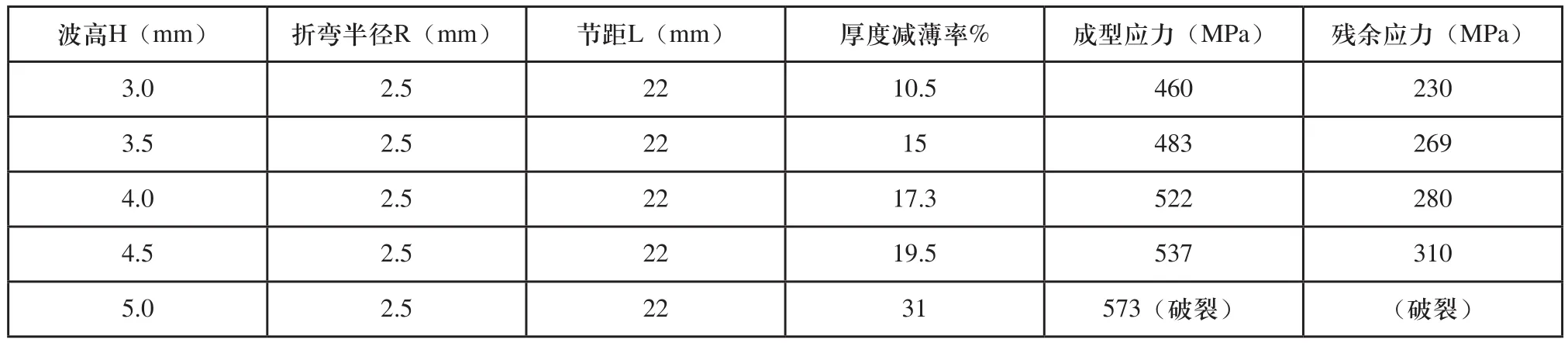

沖壓模擬分三組進行,選擇節距L、波高H、折彎半徑R其中一個參數變化另外兩個參數固定,以所選參數對板片成型性能的影響,衡量指標為厚度減薄率、成型應力以及成型后殘余應力,得到相應的數值模擬結果如表3~表5所示。

表3 第一組數值模擬結果

表4 第二組數值模擬結果

表5 第三組數值模擬結果

從上述數值模擬結果可以發現,隨著節距的增大,厚度減薄率、成型應力以及殘余應力都有下降的趨勢;隨著過渡半徑的增大,厚度減薄率、成型應力以及殘余應力都有下降的趨勢;隨著波高的增大,厚度減薄率、成型應力以及殘余應力都有上升的趨勢。分析上述變化趨勢,隨著材料變形量的加大,成型后零件的厚度減薄率、成型應力以及殘余應力都有上升的趨勢。隨著變形程度的加大,材料塑形流動阻力加大,故而成型應力上升,產生缺陷的風險也隨之加大。在板管式板片的結構設計中,應適當加大節距,減小波高以保證在沖壓成型時將材料的塑形變形控制在一個合理的范圍內;同時應增大過渡圓角,減小材料的流動阻力,降低成型應力使圓角處厚度分布均勻,降低破壞風險。

5 結束語

本文利用DYNAFORM有限元分析軟件和S304材料的實際應力—應變曲線完成了板管式板片沖壓成型的數值模擬,并將模擬結果與試驗結果進行比較,對比結果說明文中所述模擬方法及過程具有較高的準確度,分析結果對板管式板片的設計生產具有一定的參考價值。