智能制造工廠模型

馬 杰,姚 波,李 勇

(1.中電科技德清華瑩電子有限公司,湖州 313200;2.中國電子科技集團公司第五十五研究所,南京 210016)

0 引言

隨著科技的高速發展,制造業在我國得到了長足而迅速的發展。2007年,全球制造業總產值為9.324萬億美元,中國為1.15萬億美元,到了2017年,中國制造業總產值3.596萬億美元,提高了17個百分比。強大的制造業是提升綜合國力、保衛國家安全最有力的保障。2015年5月國務院印發“中國制造2025”,部署全面推進實施制造強國戰略。我國已經具備了建設制造強國的基礎和條件,但我國工業化起步晚,技術積累相對落后,先進技術的產業化能力也與發達國家存在顯著差距,致使國產智能制造產品和系統的發展面臨技術和市場的雙重瓶頸,要從國外進口高端裝備和成套生產線。

新一代信息技術是我國信息經濟的戰略性、先導性和基礎性技術,特別是我國移動通信技術在經歷了1G“空白”、2G“跟隨”、3G“突破”、4G“同步”后,5G將力求領先,而與之相對應的核心材料與器件必須率先取得突破。基于壓電晶體為襯底材料的微聲(SAW,Surface Acoustic Wave)濾波器是新一代信息技術的基礎元件,目前國外企業憑借核心技術和智能制造優勢,長期壟斷我國市場,導致智能終端用微聲濾波器國產化率不到2%,材料國產化率不到20%,國內相關企業雖然在材料技術、封裝技術等方面取得了重大突破,但受智能制造水平制約而陷入產品生產周期長、成本高、合格率低的困境。同時,部分關鍵設備尚存在技術瓶頸、整個產業鏈核心設備的國產化率不高,嚴重影響我國微聲材料與器件行業的自主安全發展。習總書記在419講話中指出“最關鍵最核心的技術要立足自主創新、自立自強”,當下,微聲器件作為5G通信關鍵器件,如何突破關鍵設備國產化短板和智能制造能力掣肘,顯著提升國產微聲材料與器件的自主競爭力已成為高科技競爭最為激烈的制高點之一。

就目前國內發展的狀態,智能制造整體化模型的建立將大大加快企業的發展速度,有力的推動整個行業的發展,乃至帶動整體制造業的發展。

1 智能制造模型結構說明

以打造世界領先的微聲材料與器件智能制造工廠為目標,對以下幾個模塊進行了規劃:

1)技術創新;2)信息系統;3)核心設備;4)資源戰略;5)基礎保障。

圖1 整體模塊結構圖

1)技術創新:突破關鍵短板設備,應用數據挖掘/機器視覺等人工智能技術,提升工藝水平、提高作業效能、降低能耗。主要分為:

(1)關鍵設備及短板設備的技術突破。根據企業生產中的整體工序的需要,在關鍵設備和工藝短板的設備上的技術突破必須加快,例如核心設備的關鍵參數進行系統的優化,提升設備的使用效率,提升產品的良品率降低該設備的生產風險。

(2)數據挖掘等大數據分析。在一定的用戶數據積累以后,應用在生產運營中,突破對數據分析思維,能夠重新認識數據,獲取更精準的信息,幫助產線進行必要的生產調整。

(3)設備在線無損檢測。通過技術創新,將關鍵設備進行必要的網絡連接,可以在線監測設備的運行狀態,以及生產的連續性。

(4)工藝AR輔助作業指導。實現提供三維沉浸式的精確輔助作業指導,綜合提升產品性能和作業效率。

2)信息系統模塊:集成PDM/ERP/MES/APS/WMS/SCADA,實現核心設備組網與監控,以及全生產過程的協同管理與控制。具體分為六塊:PDM、ERP、MES、APS、WMS、SCADA。

(1)PDM(產品數據管理)是管理所有與產品相關信息和所有與產品相關過程的技術。可以提高生產效率,有利于對產品的全生命周期進行管理,加強對于數據的高效利用,使工作流程規范化。徹底實現生產車間無紙化生產。

(2)ERP(企業資源計劃)是建立在信息技術基礎上,融合數據庫技術、圖形用戶界面、客戶服務器結構等對企業資源進行了有效集成。為企業決策層及員工提供高效的決策運行手段。

(3)MES(制造執行系統)是面向制造企業車間執行層的生產信息化管理系統。為企業提供包括制造數據管理、計劃排程管理、生產調度管理、庫存管理、質量管理、人力資源管理等管理模塊,為企業打造全面的制造協同管理平臺。

(4)APS(高級計劃排程)是利用先進的信息科技及規劃技術,通過控制物料、倉庫、設備、人員、品質、工藝等工廠資源來提高生產效率。滿足顧客需求及面對競爭激烈的市場。作出平衡企業利益與顧客權益的最佳規劃和決策。

(5)WMS(智能倉儲物流)是綜合運用的管理系統,有效控制并跟蹤倉庫業務的物流和成本管理全過程,完善企業倉儲信息管理。

(6)SCADA(智能設備組網)即數據采集與監視控制系統。

3)核心設備模塊:引進并集成數十種核心智能設備,升級芯片線、擴建封裝線、建設新型測試線,大幅提高產能和自動化水平。具體分為:(1)晶體生長車間核心設備;(2)晶片加工核心設備;(3)芯片線核心設備;(4)封裝線核心設備;(5)測試線核心設備。

4)資源戰略模塊:升級ERP系統并引入OA系統,實現人力資源、社會資源、信息資源、財務資源的統一協同管理。

5)基礎保障模塊:強化組織/技術/人員/機制和資金等因素,給予項目實施提供有力保障。該模塊分為:(1)組織保障;(2)技術保障;(3)人員保障;(4)機制保障;(5)資金保障。

2 信息系統相互協同管理說明

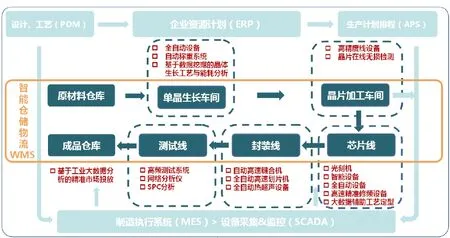

如圖2所示,通過精心梳理工序布局和物料流轉過程,建立高效作業流程和物料拉動機制,徹底消除物料呆滯和停工等料現象,提高物流速度和生產節拍,實現生產作業和物料物流的精益管理。

六大軟件系統的互相協同,將整個工廠的生產流程盡在掌握,提高了管理和生產效率的同時,大大節約了生產成本和人工成本,壓縮了產品的生產流轉周期,加快了工廠的產業發展。通過管理創新、技術創新、驅動信息化和工業化技術的深度融合,逐步實現工位、工序、車間的智能化,由點及面、打造信息與工業一體的現代化智慧型工廠。

3 項目實施完成后著重提高的技術指標

1)數字建模:實現生產線建模、生產工藝建模和生產流程建模,用數字化標準模型對微聲材料與器件產品和生產過程進行標準化管理,達到行業領先水平。

圖2 信息系統協同管理流程圖

2)設計仿真:引進VASP實現材料生長的模擬仿真,利用COM模型、ADS、HFSS等軟件進行研發全過程的產品建模、計算、仿真和工藝規劃,基于PDM系統實現多仿真系統的集成應用,為行業首創。

3)數據采集:全面部署生產基地工業以太網(含無線網),確保工業網絡100%覆蓋到生產車間;建立高安全等級的工業數據中心,確保采集數據100%存數到數據存儲中;建成SCADA系統,實現從DCS(Distributed Conutrol System 分布式控制系統)、設備、PLC(Programmable Logic Controller可編程邏輯控制器)等多渠道采集現場數據,全面監控設備運行情況、工藝控制參數、水電氣等能源消耗情況,并將實時數據庫存儲至工業數據中心,設備數據采集率達行業先進水平。

4)數據可視化:建立企業生產集控中心,利用信息化技術使系統數據轉化成圖形、圖表、圖像,數據可視化率達到90%以上。

5)智能控制:全面建立企業服務總線,架設不同生產線、不同設備之間、不同DCS系統之間的快速信息通道,實現數據快速轉換;建設整廠MES與APS,實現材料與器件全生產過程的協同管理與智能控制;綜合運用WMS(Warehouse Management System倉庫管理系統)與AGV(Automated Guided Vehicle自動導引小車)調度系統,全面實現倉儲物流的智能控制,整廠智能化程度與行業先進水平同步。

6)人工智能:建立企業級工業大數據智慧云平臺,利用數據挖掘、機器視覺等人工智能技術,在以下四個方面實現行業內的首次創新應用:

(1)通過數據挖掘優化能源分配,提高晶體生長質量;

(2)通過在產、試產海量數據分析輔助實現工藝快速定型、精準抽樣檢測、產品精準投放;

(3)運用工業機器視覺技術解決晶片透光率在線無損檢測的行業難題,提出并研制壓電晶片在線無損視覺檢測系統;

(4)通過工業AR(Augmented Reality增強現實)頭戴顯示器將多種輔助信息(物料、工藝參數、操作指導、設備零件等)顯示給操作者,提供三維沉浸式的精準輔助作業指導,綜合提升產品性能和作業效率。

4 預期解決的重大問題

1)解決我國微聲材料與器件行業產品研發能力不足的問題。

我國微聲(SAW)濾波器在頻率和帶寬已經取得長足的進步,但是濾波器的小型化、寬頻帶、集成化等主流方向上與國際巨頭還有差距;大直徑黑化鈮酸鋰、鉭酸鋰晶片在高平整度超薄加工工藝方面與國外先進水平還有一定差距。借助本項目實施,完善產品生命周期管理(PLM)和知識管理系統,提升IT對研發的支撐能力,增強研發協同,縮短產品開發和工藝匹配周期,項目核心關鍵設備的集成應用將提升設計與測試驗證能力,突破溫度補償技術、晶圓級封裝技術和模塊集成化技術的國際封鎖,大大提升我國微聲材料與器件行業的研發水平。

2)改變我國高端微聲材料與器件的生產能力、制造過程控制水平較低的現狀。

目前,國內微聲材料與器件行業的產能與生產過程與國外同行業有較大差距,在高端微聲材料與器件上問題突出。通過提高微聲材料和器件生產過程自動化和智能化水平,加強器件及晶片制造過程中的質量控制,建立生產過程的全流程追溯體系,實現生產過程中工藝參數的實時采集、監控并實現智能化調整,提高生產效率,由此提升我國微聲材料與器件整體的質量控制水平,進一步提升產品的市場競爭力和品牌影響力。

3)改變我國在新一代信息技術主導能力薄弱的局面。

新一代信息技術產業是我國戰略性新興產業重點發展的七大產業之一,具有創新活躍、滲透性強、帶動作用大等特點,被普遍認為是引領未來經濟、科技和社會發展的一支重要力量。由于掌握并壟斷著核心軟件和關鍵基礎元器件的設計和生產,美國、日本等發達國家在新一代信息技術產業占據主導地位。作為關鍵基礎元件的微聲器件行業,率先通過智能制造新模式應用項目提升企業核心技術、核心知識產權和核心制造能力,為中國新一代信息技術產業鏈輸出高質量、安全可靠的基礎元器件,推動主機廠商向高技術含量、高附加值的產業鏈上游發展,打造出具有國際競爭力的品牌和產品,從而增強我國在新一代信息技術的主導能力。

4)改變我國半導體裝備長期依賴進口的局面。

通過供需結合和研用結合的新機制,大大縮短設備的研發周期、快速提升設備水平。突破一系列安全可控核心智能制造裝備的研制和集成應用,促進我國半導體封測及材料生長加工先進裝備制造水平提升,改變國內半導體行業裝備長期依賴進口的局面,提升我國電子裝備制造企業在國內、國際市場的占有率。

5 結束語

智能制造的應用實施過程是一項復雜的系統工程,具有內在聯系性、科學性、開放性,涵蓋現有標準、正在制定的標準和預計要發展的標準,并對標準的應用提供指導和支持。具備實現特定功能的有機整體,開放以適應標準體系的外部環境、技術體系的變化與發展。

智能制造工廠實現了特種計算機生產制造過程中研、產、銷、服等方面的核心創新能力,引領了產品智能制造新模式。實現了生產過程數字化、網絡化和智能化、企業綜合管控信息化 、制造裝備智能化與數字化、工業云平臺和大數據分析。智能工廠的實時可使得企業生產效率提高,運營成本降低,產品研制周期縮短,產品不良品率降低,能源利用率提高。技術推廣后將全面提升相關行業自動化智能化水平,對我國“制造大國”到“制造強國”的轉型有著重大意義。