基于熱點應力法的液壓挖掘機斗桿疲勞壽命評估

龐利葉,呂彭民,向清怡,黃炳雷,李 瑤

(長安大學 道路施工技術與裝備教育重點實驗室,西安 710064)

0 引言

挖掘機是工程機械中從事土方工程施工的最主要的機械裝備之一,廣泛應用于房屋建設、筑路工程、水利建設、礦山等領域。由于挖掘機的工作載荷復雜多變,在交變載荷的長期作用下,工作裝置產生疲勞損傷,當累積損傷達到一定程度就會導致疲勞破壞[1],特別是作為工作裝置的主要構件之一的斗桿,由于其結構為箱型梁結構,存在較多焊縫連接,更容易出現應力集中和開裂的情況。文獻[2]利用實體、板殼以及梁單元對液壓挖掘機工作裝置進行了限元分析和疲勞強度評估;文獻[3]利用名義應力法對挖掘機工作裝置進行了基于實測載荷的疲勞壽命分析;文獻[4]為了提高挖掘機工作裝置焊接部位的整體質量,考慮不同的載荷條件和焊接殘余應力時,焊接參數對挖掘機工作裝置焊接疲勞壽命的影響。本文以某中型液壓挖掘機斗桿為研究對象,通過有限元仿真結果,采用熱點應力法選取斗桿危險部位的油缸座焊趾處疲勞熱點位置進行疲勞壽命評估,并通過疲勞試驗驗證評估方法對評估結果的合理性。

1 斗桿整體強度分析

1.1 有限元模型

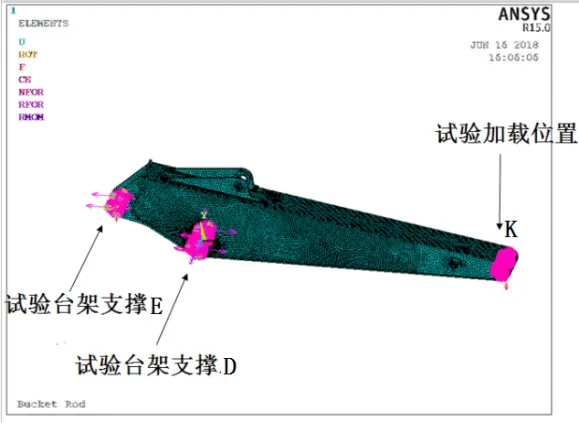

依據某中型液壓挖掘機斗桿的結構尺寸參數,在ANSYS軟件建立中型斗桿的整體有限元模型來模擬臺架疲勞試驗載荷狀態。斗桿結構材料為Q345,其屈服極限345MPa,油缸座焊縫處采用E50型號焊條焊接,焊條的最小抗拉強度500MPa。斗桿整體采用solid185六面體實體單元離散,除了銷軸處均采用Free自由網格劃分的方法。圖1是劃分網格后的斗桿有限元模型,共劃分節點 65548個,實體單元233433個。

圖1 中型挖掘機斗桿有限元模型

1.2 有限元計算與分析

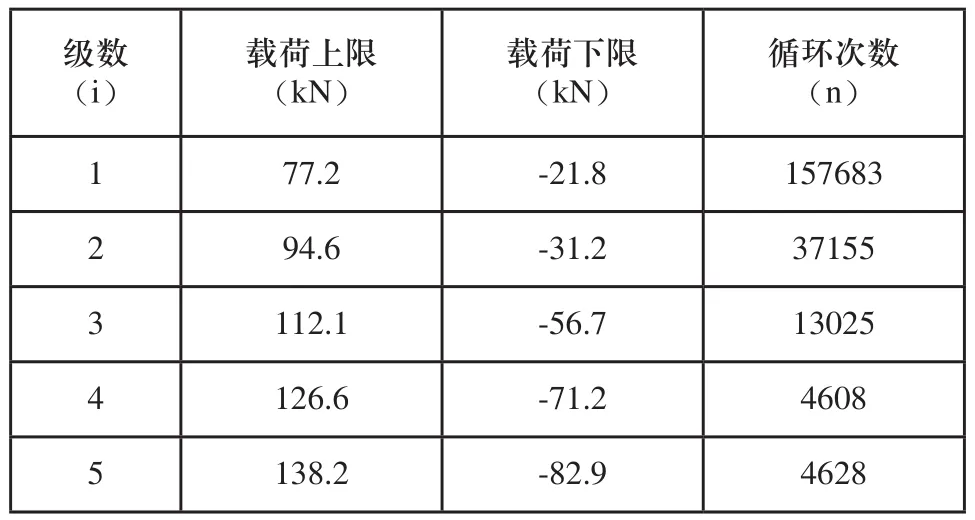

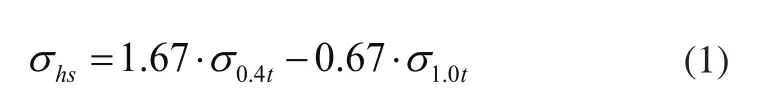

為了有效地模擬斗桿臺架疲勞試驗,在斗桿整體模型中約束斗桿與動臂油缸的鉸接點D以及斗桿與動臂的鉸接點E,來模擬試驗臺架支撐的約束狀態,而在斗桿與鏟斗的鉸接點K處施加載荷是為了模擬試驗機作動器施加載荷情況,如圖2所示。試驗載荷譜如表1所示。每個載荷塊由5級載荷組成,臺架疲勞實驗時,從低到高再到低進行循環加載,并且每個載荷塊當量的實際挖掘機工作時間為1000小時。本文選用每級載荷中的載荷上限和下限在鉸點K處施加載荷。有限元結果如圖3所示。

圖2 挖掘機斗桿約束與載荷施加示意圖(臺架試驗姿態)

表1 中型挖掘機斗桿疲勞試驗載荷譜

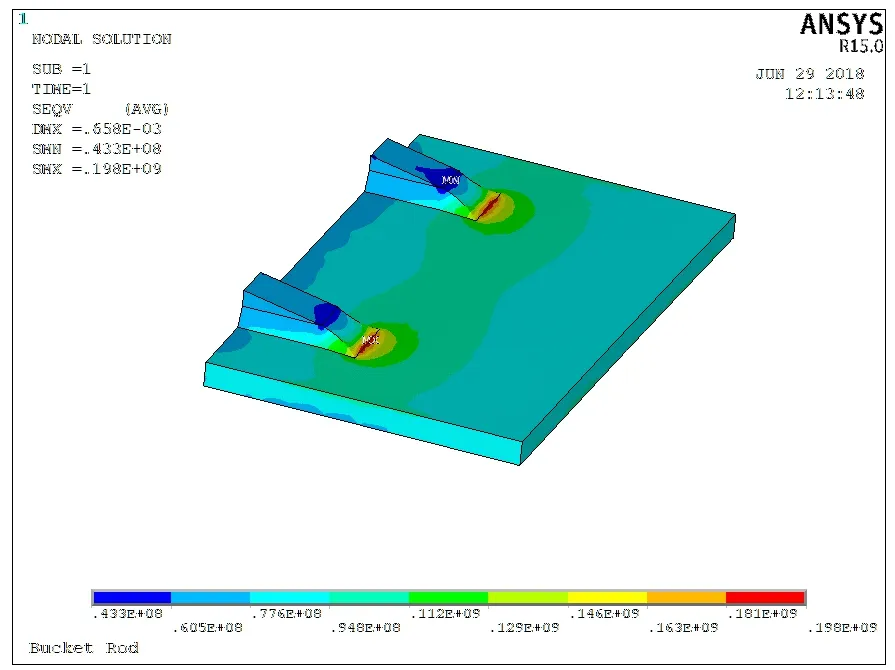

從圖3可以看出,斗桿在臺架試驗姿態下,斗桿上翼板鏟斗油缸支座端焊趾處應力較大,且應力分布不均勻,在實際作業過程中,鏟斗油缸座為主要受力位置之一,在此處會產生較大的應力集中,該處為疲勞危險部位。

2 斗桿油缸座疲勞壽命評估

2.1 熱點應力法

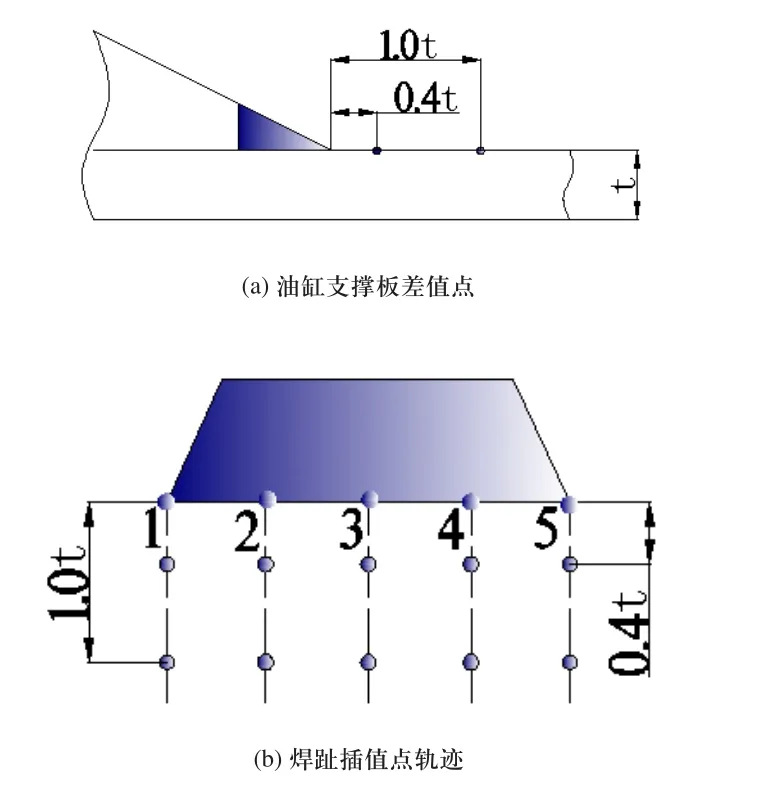

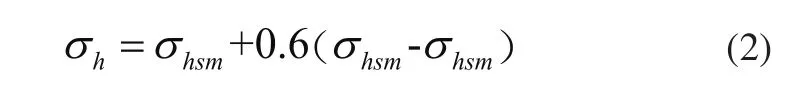

在焊接結構中,焊趾處容易發生疲勞開裂,此處結構應力的最大值即是熱點應力,目前普遍接受的熱點應力的定義是焊趾表面膜應力與彎曲應力之和[5]。熱點應力只能用于評估從焊趾開始穿透母材厚度方向的疲勞開裂模式,并且熱點應力考慮了焊接接頭的類型和尺寸引起的結構應力集中的影響因素,可以使用較少的S-N曲線表征多種不同的焊縫類型[6]。目前確定焊趾熱點應力的方法是基于表面外推的兩點線性或三點二次差值外推。一般在距離焊趾0.4t(t為板的厚度)處,非線性應力基本消失,本文斗桿油缸支座處的焊縫屬于a型焊縫,故使用國際焊接協會推薦的a型兩點線性外推方法[7],公式如下:

圖3 中型挖掘機斗桿Von Mises云圖(臺架疲勞姿態下)

2.2 子模型

子模型是得到模型部分區域中更加精確解的有限單元技術。該技術是基于圣維南原理,在原模型上截取部分區域,并細化網格,整體模型切割邊界的計算位移為子模型的邊界條件,用等效載荷代替實際分布載荷,從而獲得截取區域更精確的計算分析結果[8]。本文運用子模型技術,將斗桿上翼板鏟斗油缸座焊趾區域的實體單元長度劃分為2mm,得到鏟斗油缸座支撐板前端焊趾處細分網格下的應力分布云圖,如圖4所示。

通過有限元分析可得各級載荷作用下的焊趾區應力分布云圖,由于篇幅的限制,以第5級載荷下的結果為例進行說明。由應力分析結果可知,斗桿油缸座耳板在焊趾處出存在顯著的應力集中,并且應力分布不均。

圖4 斗桿油缸座焊趾區Von Mises 應力分布云圖

2.3 熱點應力評估

圖5 斗桿油缸座焊趾處熱點位置及差值軌跡分布示意圖

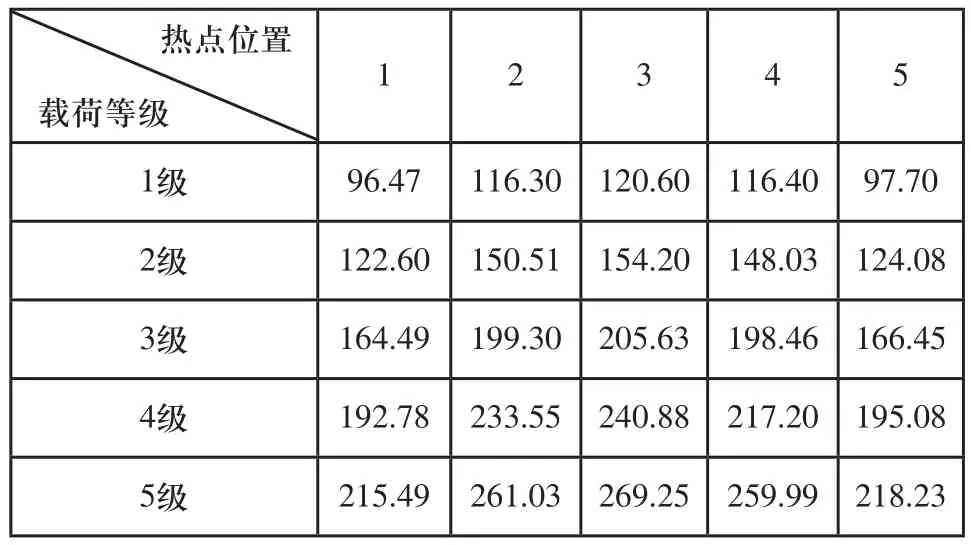

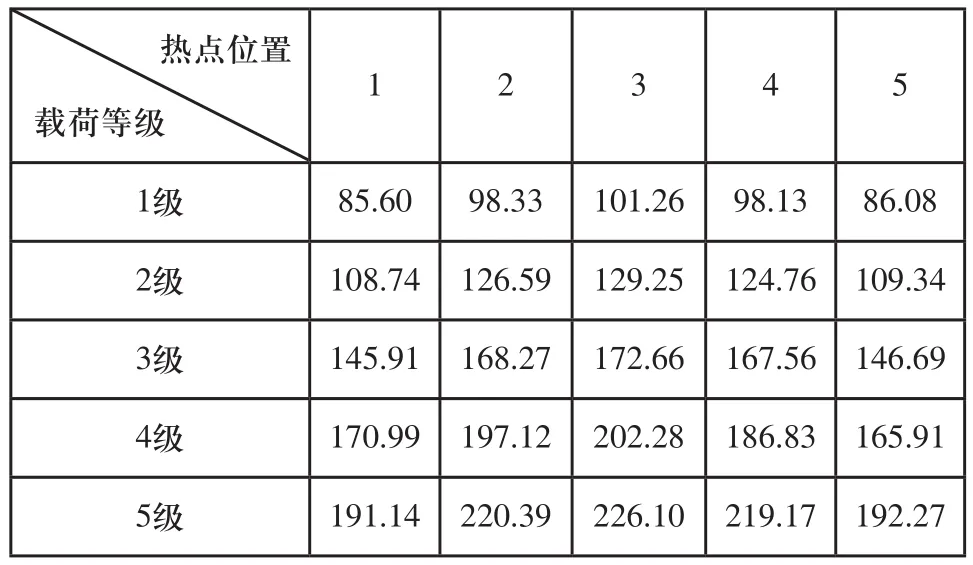

通過分析5種載荷下的應力云圖,從疲勞熱點位置選取了5個熱點,并且沿油缸支撐板厚方向取5條差值軌跡進行熱點應力的計算,如圖5所示。按式(1)計算得到的焊趾熱點應力如表2所示。根據文獻[9],考慮沿板厚分布的應力梯度的影響,表面外推的熱點應力法常利用式(2)計算等效熱點應力,其計算結果如表3所示。

式中:σhsm是熱點膜應力。實體模型中取為熱點處板厚中節點的應力值。

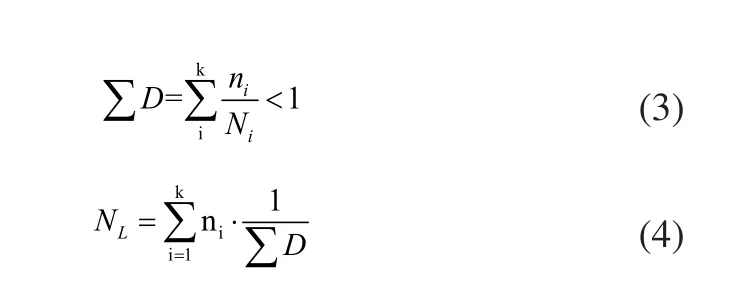

在實際中常用的變幅疲勞壽命預測,一般是基于Miner線性累計疲勞損傷法則,式(3)為累計損傷及壽命預測的計算式,ni、Ni是第i級應力范圍對應的循環次數和失效循環次數;∑D為累積損傷和;NL為焊縫預測疲勞壽命[5]。

表2 焊趾熱點應力幅計算結果(單位:MPa)

表3 焊趾等效熱點應力幅計算結果(單位:MPa)

IIW給出了95%可靠度、75%可靠度的FAT90、FAT100的焊接結構熱點應力疲勞等級,對照規范細節選取IIW中細節等級100,當壽命N<1× 107時,S-N的曲線方程為:

式中,N是常數應力幅Δσ時的循環次數。

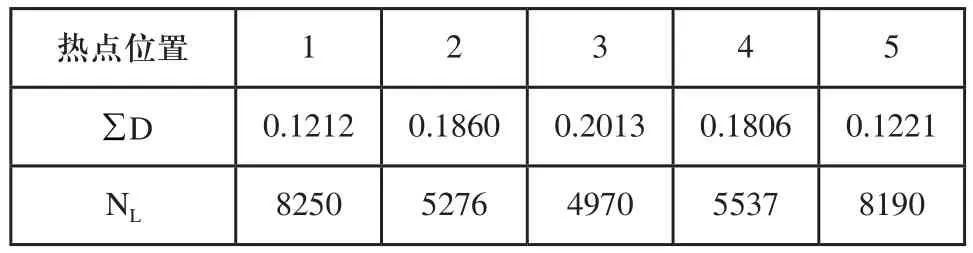

由表3中焊趾等效熱點應力幅計算結果以及式(3)、式(4),可得各軌跡處的焊趾在一個載荷塊下的疲勞損傷和壽命預測,結果如表4所示。

表4 焊趾處疲勞損傷及等效工作壽命計算結果

由表可知,在子模型分析技術的基礎上,采用熱點應力方法計算獲得的焊趾處最薄弱位置的疲勞壽命等效時間為4970小時,各熱點位置處的等效時間從中間到兩邊逐漸增大。

2.4 熱點應力結果與試驗對比

本文對該中型液壓挖掘機斗桿進行的疲勞臺架試驗如圖6所示,試驗載譜如表1所示,表中:負號表示載荷豎直向下。

圖6 中型挖掘機斗桿臺階疲勞試驗

當裂紋出現后,則停止試驗并計算斗桿疲勞試驗總循環次數以及等效工作時間。試驗后發現斗桿的疲勞裂紋發生在斗桿上翼板鏟斗油缸左支撐板前端焊趾處,如圖7所示,且斗桿整體的等效工作時間為9870小時。

圖7 中型挖掘機斗桿臺架疲勞試驗破壞位置圖

通過斗桿疲勞臺架試驗可知,疲勞破壞位置與分析位置相一致,其疲勞試驗壽命當量工作小時為9870小時。采用熱點應力分析方法計算獲得了斗桿上翼板鏟斗油缸焊趾處最薄弱位置為熱點位置3,其疲勞壽命等效時間為4970小時,并且焊趾從中間到兩邊的等效壽命逐漸增大。焊趾處最外側熱點位置1和熱點位置5的等效時間分別為8250小時和8190小時,與臺架試驗油缸座焊趾處兩側出現可見裂紋的時間基本一致。因此,采用熱點應力法對斗桿疲勞壽命評估具有一定合理性且精度較高。

3 結論

1)在有限元軟件中建立了斗桿在臺架疲勞姿態下的有限元模型,經過分析計算,確定了斗桿上翼板鏟斗油缸焊趾處為危險部位,并利用子模型分析技術得到了焊趾處的應力分布。

2)由疲勞臺架試驗結果可知,疲勞破壞位置與有限分析位置相一致,并且焊趾最薄弱部位為熱點位置3,各熱點位置處的等效時間從中間到兩邊逐漸增大。焊趾處最外側熱點位置1和熱點位置5的等效時間分別為8250小時和8190小時,與臺架試驗油缸座焊趾處兩側出現可見裂紋的時間9870小時基本一致。

3)采用熱點應力方法對焊接結構的疲勞壽命評估具有較好的適用性且精度較高。