某銅選廠尾礦再選提升指標的可行性研究

王誠華

(江西銅業集團有限公司 德興銅礦,江西 德興 334224)

1 引言

隨著我國國民經濟的快速發展,銅資源的消耗量不斷增長,而隨著我國銅礦資源儲量逐步減少,礦石品位越來越低,我國已發現可利用的銅礦資源已無法滿足經濟高速發展的需求,每年需進口大量銅精礦等原料。據報導,2018年前5個月,中國銅精礦進口量共計達到780萬t,創同期2000年以來最高紀錄[1]。在當前形勢下,銅尾礦成了銅的一重要潛在來源,根據我國國土資源經濟研究院對我國銅尾礦資源的詳盡統計分析,僅僅在1949—2007年,我國銅尾礦的排放總量達到24億t,且呈逐年增加態勢。尤其是最近幾年,銅尾礦的排放增長量更加迅速,僅江西某地每年就新增1500余萬t,2012年銅尾礦排放量已高達5.9億t[2-3]。但我國銅尾礦二次利用技術滯后,造成了資源浪費,并隨著銅尾礦的不斷增多,加大了庫容壓力,同時還存在環境及安全隱患[4]。因此,尾礦作為二次資源進行開發和利用是當前我國礦業循環經濟的重要任務[5]。為了最大限度的合理利用現有銅礦資源,實現尾礦的減量排放,減輕環境保護壓力和尾礦庫庫容壓力,提高企業的經濟效益和社會效益,可考慮從兩方面入手,一是對尾礦庫現存銅尾礦進行再回收;二是對當前生產流程進行技術改造實現銅礦資源的最大回收,降低排尾銅品位,最終實現銅尾礦的減量排放。由于堆存尾礦庫中銅礦物表面的氧化和礦物化學性質的復雜性與多樣性,加之回收需另單獨建回收系統,因此目前銅尾礦庫的資源化再回收利用并不理想,利用率很低。由此通過流程改造來提高銅資源的回收意義更加重大。

某銅選廠當前日處理能力約18000t,隨著處理能力的不斷增加和開采礦石性質的變化,銅回收率開始降低,尾礦品位開始升高,當前尾礦的銅品位通常在0.050%至0.070%之間,尾礦中損失的銅未進行再回收。為了進一步提高選廠的經濟效益,擬通過流程改造來回收現生產尾礦中損失的銅礦物資源。為了降低技術改造風險,特進行了現生產流程尾礦再選提升銅回收率的可行性研究。

2 試驗礦樣

2.1 試樣的采取

試樣為現場浮選尾礦,為了確保所取尾礦樣的代表性,取樣位置確定為現場浮選尾礦管末端的取樣器截樣管處。每次試驗所取礦樣的銅品位較穩定,均在0.070%左右。

2.2 礦樣性質

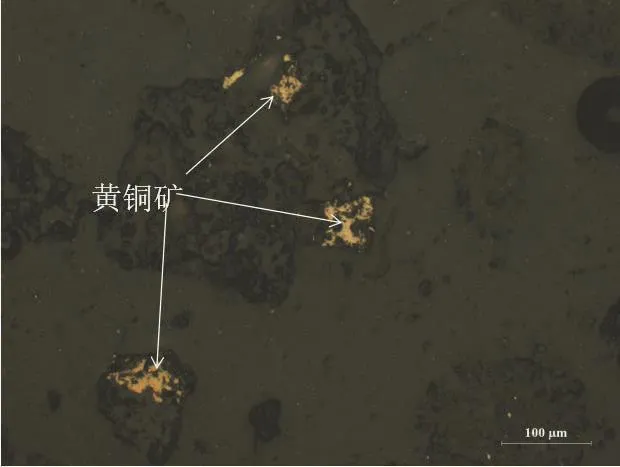

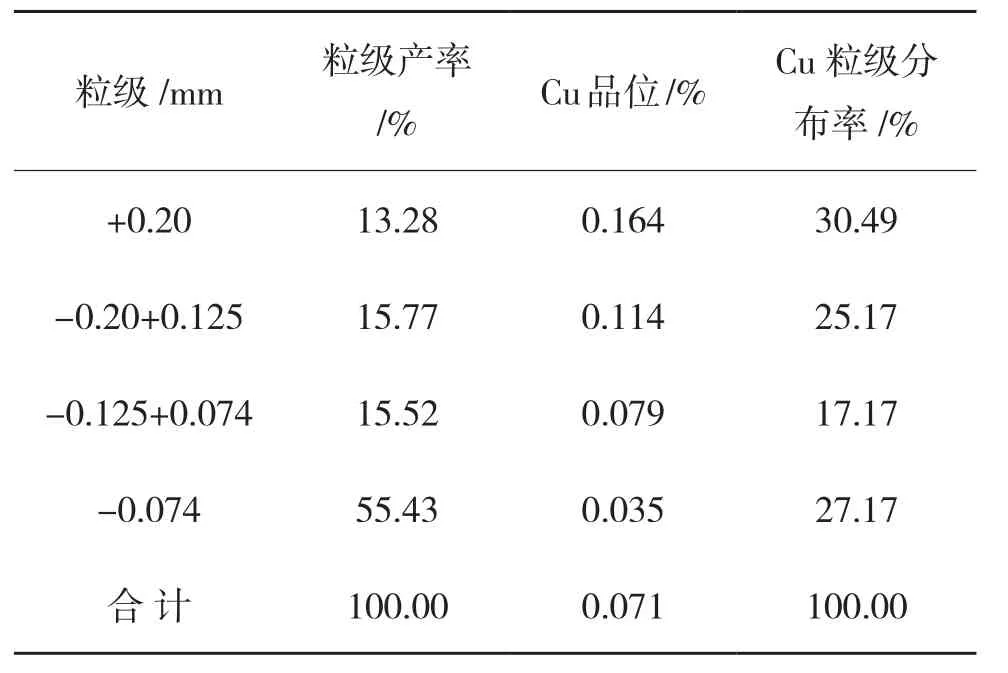

試樣中銅礦物主要是黃銅礦,另有微量黝銅礦、斑銅礦和輝銅礦;硫化物主要是黃鐵礦,其他金屬礦物有少量磁鐵礦、輝鉬礦、赤鐵礦、金紅石等;脈石礦物主要有石英、長石、云母等。黃銅礦主要以與脈石礦物貧連生的形式產出,微量與黃鐵礦連生,黃銅礦與脈石的嵌布特征見圖1。表1試樣篩析結果表明+0.125mm粒級銅金屬分布率占55.66%,+0.074mm粒級銅金屬分布率占72.83%。

圖1 黃銅礦與脈石礦物嵌布特征

表1 試樣篩析結果

3 選礦試驗結果與分析

現場尾礦中損失的黃銅礦主要以與脈石礦物貧連生的形式產出,因此研究采用了尾礦再選精礦再磨后返回的試驗流程,通過研究確定此方案提高銅回收率的可行性,為下步流程改造提供技術依據。

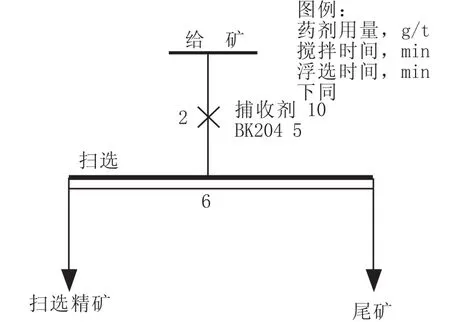

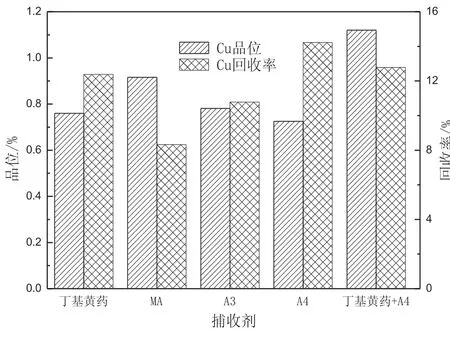

3.1 捕收劑種類試驗

捕收劑的作用是改變礦物表面的疏水性,使欲浮游的礦物粘附在氣泡表面上浮起,以達到礦物分選的目的。不同類型捕收劑改變礦物表面的疏水能力不同,因此進行了捕收劑種類試驗。尾礦再選捕收劑種類試驗流程見圖2,試驗結果見圖3。捕收劑種類試驗結果表明,采用丁基黃藥、A4及丁基黃藥+A4時掃選精礦銅品位和銅回收率均較高,富集比均在10以上。雖采用丁基黃藥+A4作捕收劑時富集比較高,但鑒于丁基黃藥+ A4作捕收劑時藥劑制度復雜,因此暫選定分別單獨采用丁基黃藥和A4作捕收劑進行進一步的條件試驗。

圖2 捕收劑種類試驗流程

圖3 捕收劑種類試驗結果

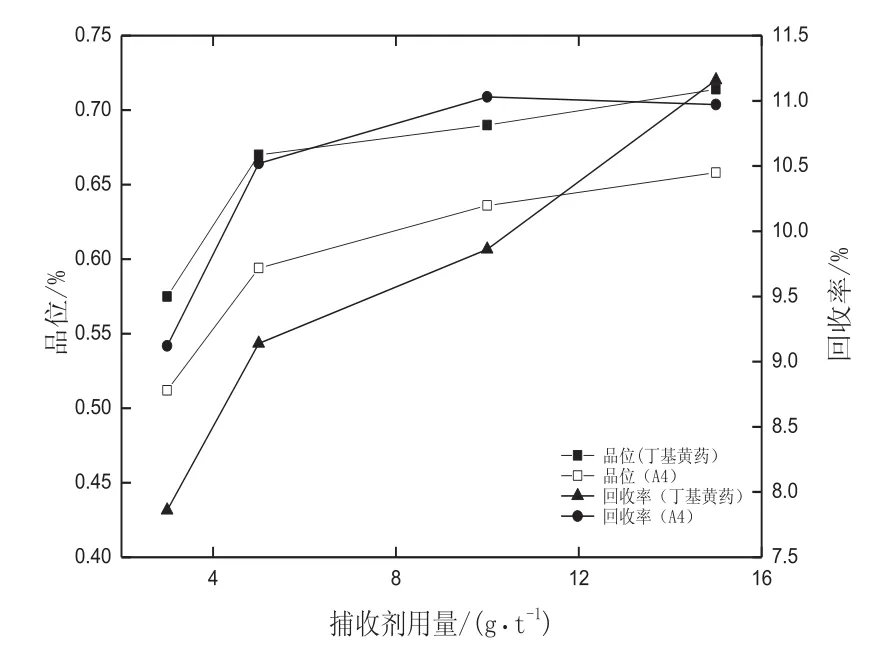

3.2 捕收劑用量試驗

捕收劑的用量與礦物浮選行為有密切關系。在一定的捕收劑用量范圍內,浮選回收率顯著上升;而用量達到一定值后,浮選回收率不再升高,甚至由于藥劑用量過大選擇性下降回收率反而下降。丁基黃藥和A4用量試驗結果見圖4。捕收劑用量表明:在捕收劑相同用量條件下,采用A4時均較采用丁基黃藥時銅作業回收率高;A4在用量為10g/t條件下,銅品位與銅作業回收率均較高。

圖4 捕收劑用量試驗結果

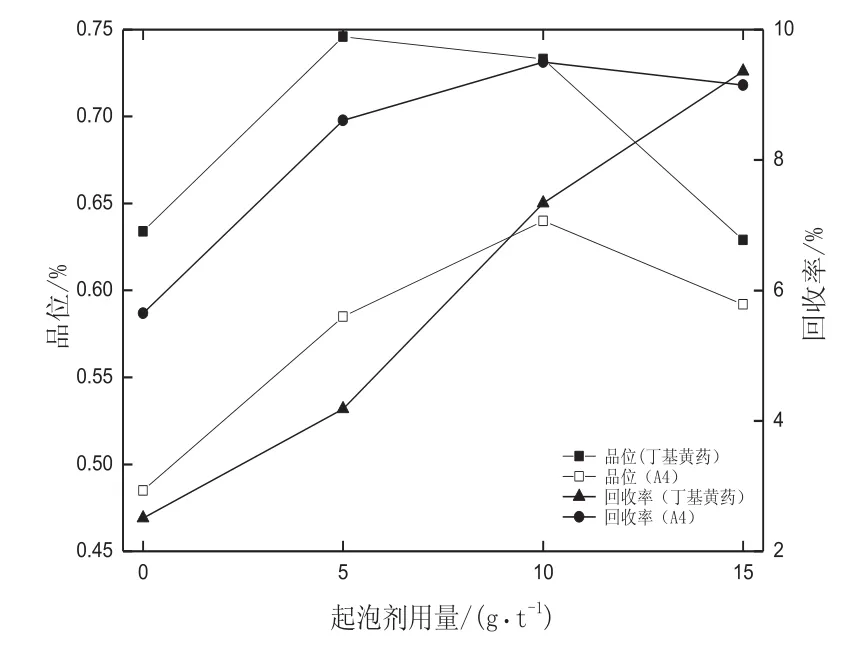

3.3 起泡劑用量試驗

起泡劑用量的多少直接關系到浮選泡沫的狀態以及浮選的選擇性。起泡劑試驗同時考查了分別采用丁基黃藥和A4作捕收劑時的銅回收效果,試驗結果見圖5所示。起泡劑用量試驗結果表明:在起泡劑相同用量條件下,采用A4時均較采用丁基黃藥時銅作業回收率高;采用A4作捕收劑時,BK204在用量為5g/t條件下,銅品位與銅作業回收率均較高。

圖5 起泡劑用量試驗結果

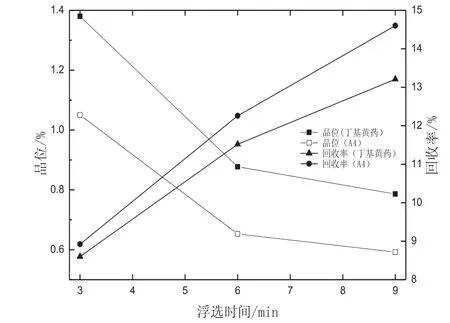

3.4 浮選時間試驗

篩析結果表明,尾礦中損失的銅礦物主要以粗粒級為主,粗粒級銅礦物可浮速度慢、難于回收,浮選時間對銅回收率影響較大。為了進一步確認丁基黃藥與A4在延長浮選時間后的捕收效果,特對兩種捕收劑進行了浮選時間試驗。圖6試驗結果表明:延長浮選時間,有利于銅的回收,隨著時間的延長,銅品位下降;經綜合比較選用6min時間比較適宜。在相同的浮選時間條件下,采用A4作捕收劑時均較采用丁基黃藥作捕收劑時銅的作業回收率高,因此經過多條件試驗后,后續試驗確定采用A4作捕收劑。

圖6 浮選時間試驗結果

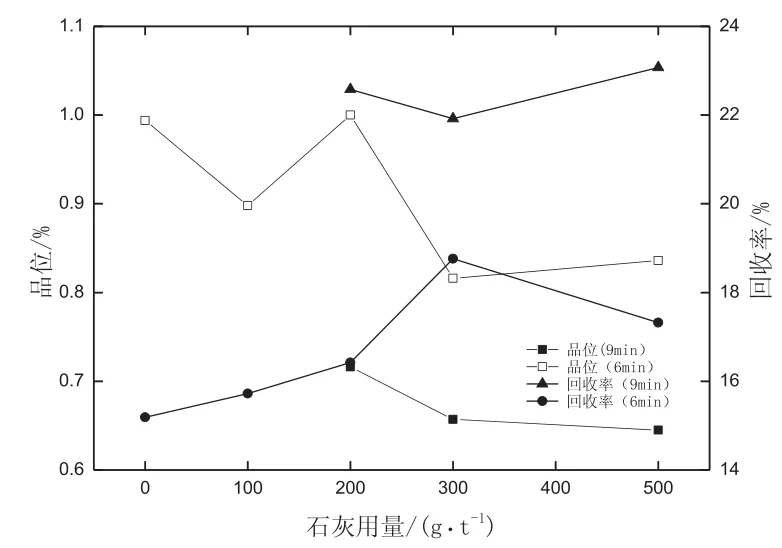

3.5 石灰用量試驗

石灰在浮選過程中主要作用是用來調節pH和抑制黃鐵礦,同時對起泡劑的起泡能力、泡沫黏度和強度以及捕收劑的捕收能力均存在較大的影響[6]。為了考查石灰對銅礦物回收的影響,同時為了考察在添加石灰條件下,掃選時間對銅回收的影響,特在掃選時間分別為6min和9min條件下進行了石灰用量條件試驗。圖7試驗結果表明適量添加石灰有利于提高銅的作業回收率,石灰添加200g/t至300g/t即可,pH為9.6~10;延長浮選時間有利于銅礦物的回收。

圖7 石灰用量試驗結果

3.6 再選精礦再磨細度試驗

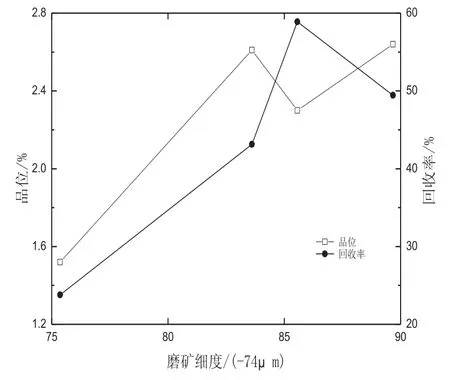

鏡下鑒定表明,再選精礦中銅礦物以粗粒貧連生體為主,黃銅礦與脈石集合體集中分布在0.147~0.295mm,再選精礦需要再磨后才能返回回收。為了便于確定掃選精礦返回時的磨礦細度,采用再選精礦再磨后考察精選效果好壞的辦法來確定再磨細度,以確定在精選效果較好時的細度為掃選精礦再磨細度。再磨后浮選5min的試驗結果見圖8。再磨細度試驗結果表明,精礦再磨細度-74μm占85.56%時,精選時銅作業回收率最高,因此確定掃選精礦返回粗選時的再磨細度-74μm占85.56%。

圖8 再選精礦再磨細度試驗結果

3.7 再選精礦返回位置的確定

尾礦再選試驗結果表明掃選精礦銅品位較高,可達0.5%以上,較選廠原礦品位高0.1個百分點以上,同時考慮到浮選時間對銅礦物回收的影響,確定再選精礦再磨后返回至粗選作業。

3.8 閉路試驗

為了便于與現場工藝流程指標比較,特對現場皮帶樣分別采用現場流程和現場尾礦再選精礦再磨返回粗選流程進行了模擬閉路試驗,以便確定尾礦再選的回收效果。模擬閉路試驗的磨礦細度與現場工業生產保持一致。

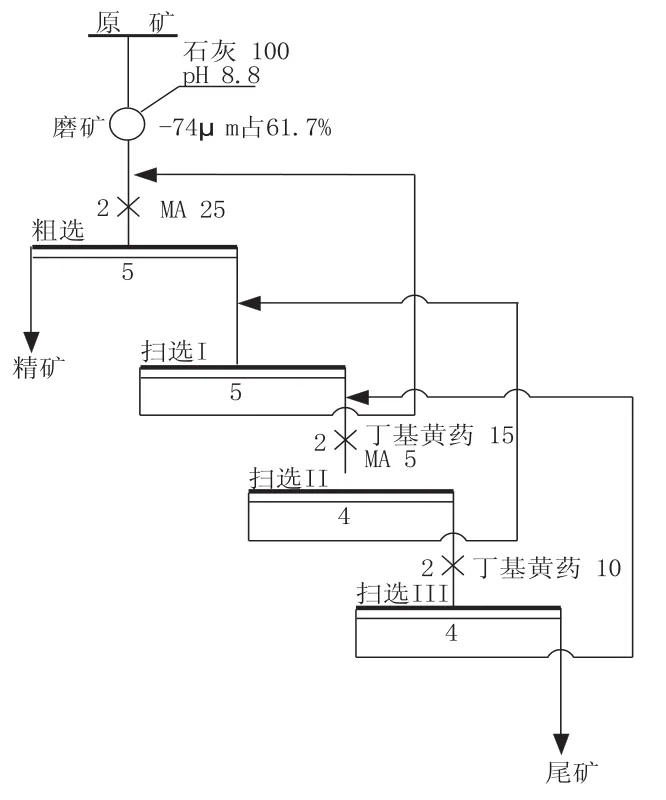

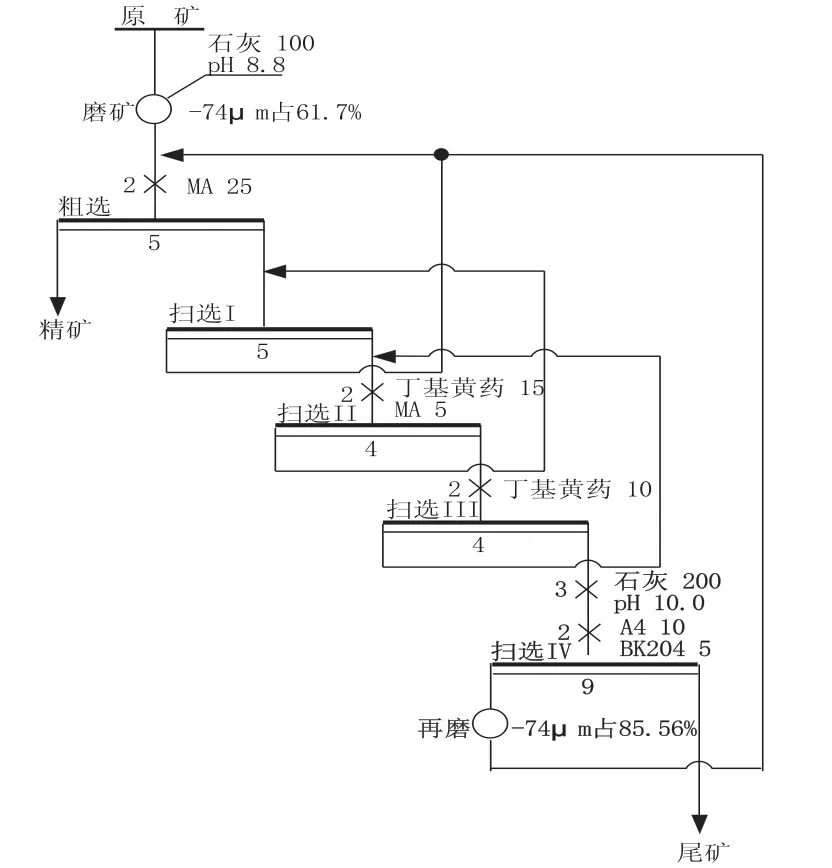

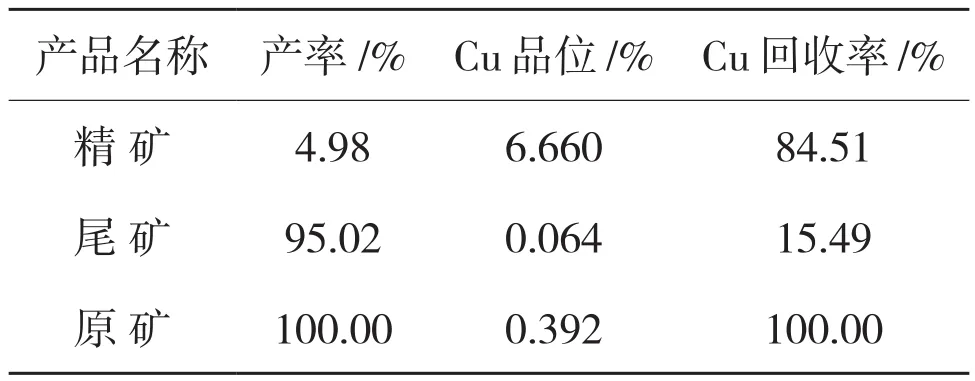

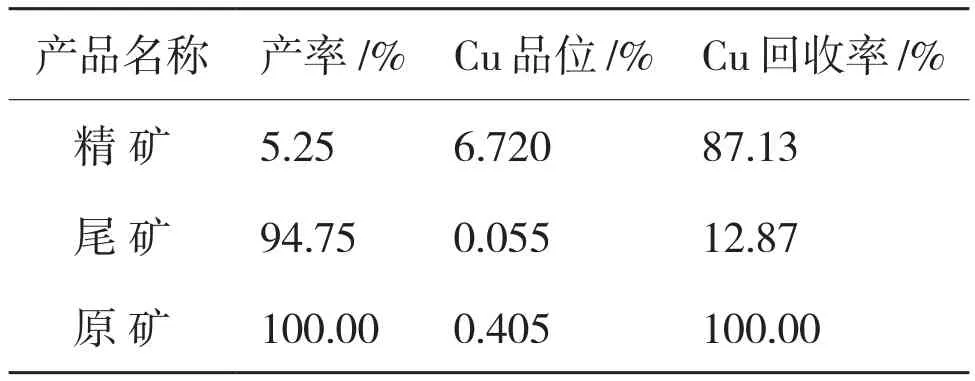

現場流程模擬閉路試驗流程見圖9;試驗結果見表2;現場尾礦再選精礦再磨返回粗選模擬閉路試驗流程見圖10;試驗結果見表3。

圖9 現場流程模擬閉路試驗流程

圖10 再選精礦返回粗選模擬閉路試驗流程

表2 現場流程模擬閉路試驗結果

表3 再選精礦返回粗選模擬閉路試驗結果

試驗結果表明:

(1)現場生產流程模擬閉路試驗可獲得銅品位6.660%、銅回收率84.51%的銅精礦,模擬試驗結果與現場工業生產指標基本一致;

(2)尾礦再選精礦再磨返回粗選模擬閉路試驗可獲得銅品位6.720%、銅回收率87.13%的銅精礦;

(3)兩閉路獲得的銅精礦銅品位相當,尾礦再選精礦再磨返回可提高銅回收率2.62個百分點,指標提升明顯。

4 結論

(1)現場生產尾礦中銅礦物主要是黃銅礦,另有微量黝銅礦、斑銅礦和輝銅礦。黃銅礦主要以與脈石礦物貧連生的形式產出,微量與黃鐵礦連生。尾礦中+0.125mm粒級銅金屬分布率占55.66%,+0.074mm粒級銅金屬分布率占72.83%。

(2)尾礦再掃后銅礦物回收效果理想,精礦銅品位可達0.560%以上,作業回收率在23%以上,富集比可達8以上。精礦中銅礦物以粗粒貧連生體為主,黃銅礦與脈石集合體集中分布在0.147-0.295mm。

(3)現場尾礦再選精礦再磨返回粗選作業后銅回收率可提高2.62個百分點,指標提升明顯。

(4)尾礦再選精礦再磨返回粗選作業提升浮選指標的技術方案合理可行,為下步流程技術改造提供了技術依據。