混凝土泵車移動互聯應用和關鍵數據算法

張劍敏,趙 鑫,付新宇,萬 梁

(1.中聯重科股份有限公司 研發中心,長沙 410205; 2.國家混凝土機械工程技術研究中心 研發中心,長沙 410205)

近年來,物聯網、大數據等信息技術在世界范圍內持續升溫,產業規模不斷擴大,未來人類社會將是一個緊密互動、高度智能的社會.對于各行各業來說,數據分析及物聯網技術的應用正處于快速發展的階段[1].手機APP作為一款簡單便捷的服務應用,以其便于攜帶和隨時查看,越來越受大家的歡迎.本文開發了基于手機移動應用的泵車APP系統,通過數據傳輸、解析和換算將客戶設備的施工數據在APP端展示,提升客戶設備實時管理和查看的能力.

工業4.0旨在提高工業化產品的智能化水平,泵車作為工程機械的一員,其產品智能和智能應用也是未來的發展方向.混凝土泵車(Truck-Mounted Concrete Pump,TMCP)是一種用于輸送和澆筑混凝土的工程機械設備[2],它通過兩個砼缸的交互動作將混凝土沿著輸送管道連續泵送到施工場地,是建筑施工中應用廣泛的設備之一.

為了有效地提升泵車移動互聯APP應用的水平,本文采用神經網絡算法優化泵車泵送設備的動作控制和計算算法.神經網絡以其自身的自調整、自適應能力而得到廣泛應用,以神經網絡進行參數辨識、建模及控制器設計,神經網絡的參數通常是通過對樣本的訓練獲得的[3-4].本文以神經網絡PID算法為基礎,根據泵送壓力和行程信息自適應識別泵送工況,排除打空泵和打水等擾動工況因素,從而最優化控制泵送行程,準確得出泵送方量,并通過手機APP準確推送泵車施工信息,為客戶日常的管理提供增值服務.

1 泵車泵送機構

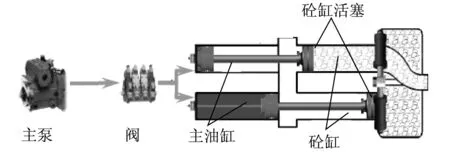

混凝土機械的泵送單元由泵送機構、分配機構和攪拌機構組成,其中,泵送機構的液壓系統主要包括主泵、閥、兩個主油缸、兩個砼缸和分配機構等,如圖1所示.主泵輸出的壓力油經過閥到達某一個主油缸,該油缸活塞前進,另一個主油缸活塞后退,液壓油通過閥流回油箱構成一個完整的液壓回路,主油缸活塞的交互運動推動砼缸活塞交互運動,將混凝土從料斗里泵送到施工地點.

圖1 泵送液壓系統簡圖Fig.1 Diagram of pumping hydraulic system

2 泵車關鍵數據移動互聯應用

泵車關鍵數據的移動互聯應用,可以使客戶通過手機APP讀取車輛信息、設備定位、關鍵數據顯示、維護保養提醒、統計報表和故障推送等,提升客戶對設備的管理能力,并準確顯示設備工況情況.

2.1 數據傳輸通道

泵車的關鍵數據是通過車載GPS終端傳輸,控制器根據控制算法將采集和計算到的泵車施工數據通過GPS終端發送到數據平臺,數據平臺將數據解析,再推送給手機APP,通過數據的采集、傳輸、解析和推送,使泵車的工況數據實時傳輸到手機APP上,實現數據全通道傳輸,保證數據準確且將數據分析結果反饋給客戶.TMCP數據傳輸通道如圖2所示.

圖2 TMCP數據傳輸通道Fig.2 Data transmission channel of the TMCP

2.2 數據分析和APP開發應用

數據分析、挖掘旨在從采集的數據中得出有價值的知識和模型,已成為數據挖掘領域中的熱點[5].本文通過泵車關鍵數據的分析獲取泵車泵送方量等數據,經過數據分析后可以得出客戶在日周月的施工數據.

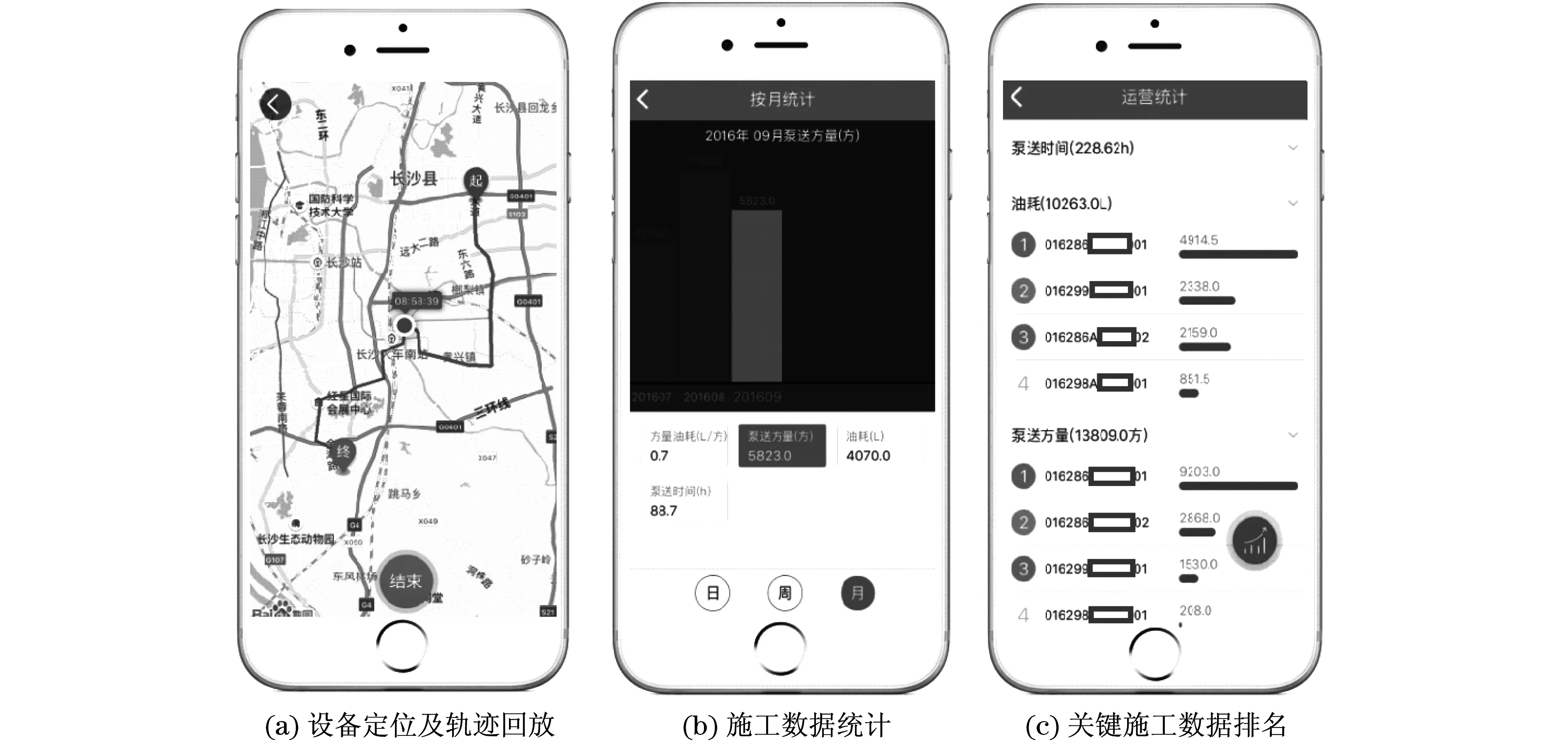

手機APP開發應用主要考慮客戶的需求,客戶對于設備的位置信息、軌跡回放、施工的數據非常關注,對于擁有多臺車輛的客戶,多臺車輛施工數據的排名,可以提高客戶對車輛的管理水平.

本文開發的APP系統,從客戶的實際需求出發,開發了設備定位和軌跡回放功能(見圖3(a))、關鍵數據日周月施工數據統計(見圖3(b))和關鍵數據排名(見圖3(c))等功能,完成了客戶需求數據的APP功能展示,提升了泵車產品的智能化應用水平.

圖3 泵車APP展示Fig.3 APP display of TMCP

3 泵車關鍵數據準確性研究

手機APP的核心是數據,在泵車關鍵數據中,客戶最關注的為泵送方量.為了有效地實現方量準確計算,需要對泵送行程進行有效控制,實時得出泵送的行程,從而計算出泵送的方量,準確傳輸到手機APP.本文以泵送方量計算為研究點,通過對泵車關鍵數據的研究,實現泵送過程實時監控,并對泵送行程進行準確控制.

3.1 泵送方量計算算法研究

混凝土作為泵送設備的工作對象,是目前使用最為廣泛的建筑材料之一,其應用范圍已經遍及建筑、交通、水利以及地下工程等各個領域[6].混凝土由膠結料和骨料組成的混合物,根據混凝土塌落度可以分為不同的混凝土類型,不同的混凝土在泵送過程中有不同的泵送特性,砼缸內的混凝土不可能100%充滿,所以需要定義一個參數為吸料系數,不同工況下混凝土對應不同的吸料系數.

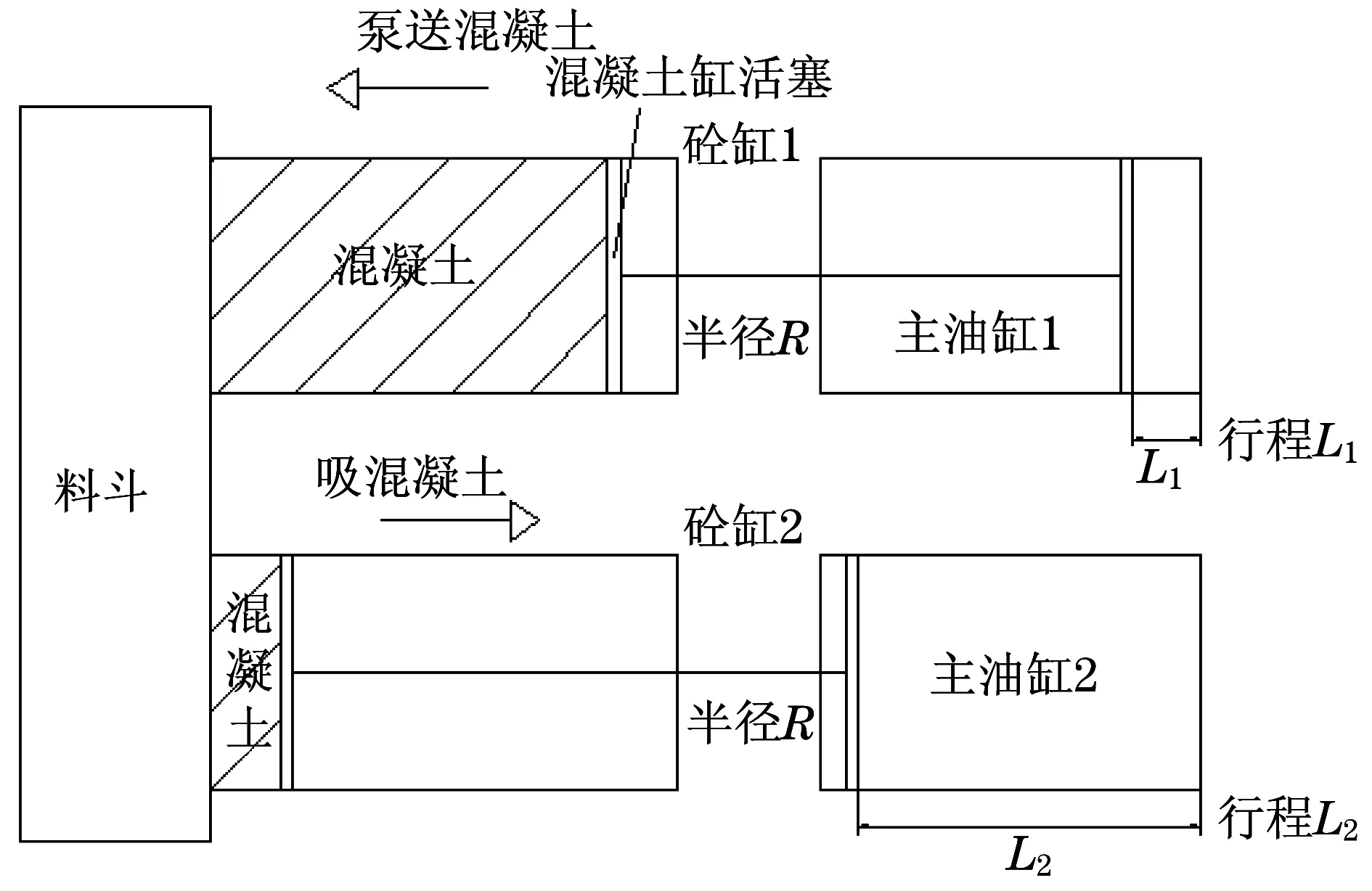

泵車泵送機構由兩個主油缸活塞往復運動推動砼缸活塞往復運動來實現泵送混凝土,如圖4所示.砼缸1從料斗里吸混凝土到位后,開始泵送混凝土行程,此時另外一個砼缸2開始吸混凝土動作,如此往復將混凝土通過輸送管輸送到施工地點.泵送方量是將每次行程砼缸泵送的混凝土方量,該砼缸簡化為一個圓柱體,泵送混凝土的方量就是圓柱體的體積V,

(1)

式中:R為砼缸活塞半徑;L為砼缸活塞的行程位移;γ為混凝土的吸料系數.

圖4 泵送裝置及工作原理圖Fig.4 Pumping device and working principle diagram

泵車不僅在施工過程中需要開啟泵送動作,施工完成后也需要泵送自來水清洗輸送管的混凝土,有些時候會打空泵來查看車輛的泵送情況,或者泵送混凝土造成堵管情況下會進行反泵,將混凝土反泵出來.這些過程雖然有泵送動作,但是實際上沒有泵送混凝土,所以控制系統需要根據壓力識別擾動因素,同時自適應吸料系數參數,準確計算泵送混凝土的方量信息.

3.2 混凝土行程控制算法研究

泵送系統在實際施工中,泵送行程隨工況變化差異較大,降低了泵送效率以及砼活塞的潤滑效率;泵送施工中不僅需要得出混凝土的方量,同時在避免撞缸等因素的前提下控制泵送行程最優,只有這樣才能保證泵送方量最優,方量計算最準.為了有效提高每次泵送混凝土的方量及效率,提升泵送行程的穩定性和最優性,本文采用神經網絡PID算法有效控制泵送行程,保證泵送行程最優化.

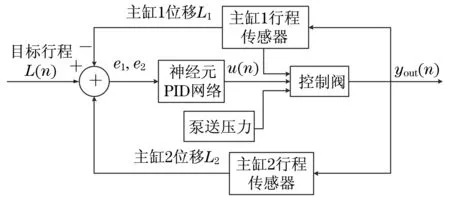

神經元自適應PID控制算法結構簡單,能夠根據環境變化不斷適應,有較強的魯棒性[7],其控制原理如圖5所示.神經網絡的3個輸入分別作為比例、積分和微分系數,在一定的網絡學習算法下,不斷優化3個參數,直到系統穩定.

圖5 基于神經元PID算法的控制原理圖Fig.5 Control schematic based on neuron PID algorithm

該控制閥的控制算法為

(2)

式中:yout(n)為閥控制變量的輸出;u(n)為當前神經元算法的輸出;V壓力(n)為當前泵送壓力.

該神經網絡PID系統的控制算法為

(3)

式中:k為比例系數;e2(n)為吸料的砼缸行程誤差.

輸入的xj(n)分別為

(4)

其中,

(5)

吸料的砼缸行程誤差為

(6)

神經元的突觸權值wj(n)分別為

(7)

權值修正的方程為

(8)

式中:ηp,ηi,ηd分別為比例、積分和微分的學習率.

通過神經網絡PID算法的逐步學習,實時動態調整控制參數,使主油缸位移逐步逼近需求的最優位移值,實現行程的良好控制.

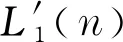

4 實驗驗證

為驗證神經網絡PID算法的控制泵送行程的正確性,本文以中聯重科股份有限公司的某型號泵車進行實驗驗證,如圖6(a)所示.通過現場跟蹤車輛施工數據,并規范施工數據,長期跟蹤對比統計分析方量計算算法的準確性,神經網絡算法開啟后采集泵送的實際行程,如圖6(b)所示.基于神經網絡PID控制算法,全工況行程精度達96%以上(全行程為2 100 mm),比沒有開啟該算法的行程控制到位率提高8.2%以上,驗證了神經網絡PID算法的準確性.

圖6 泵車泵送施工及行程統計Fig.6 Pumping work and displacement statistics of TMCP

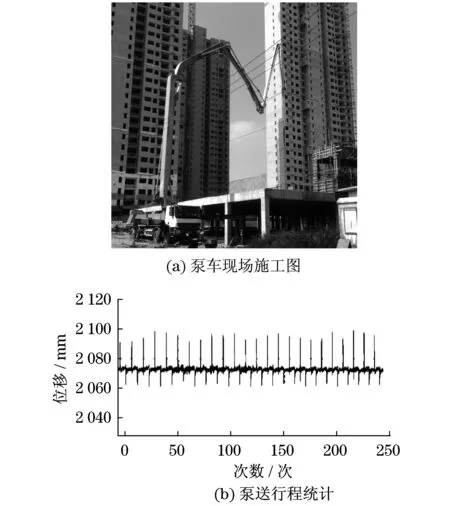

在準確控制泵送行程的前提下,根據泵送壓力和泵送行程實時計算泵送方量.為了有效排除擾動因素,采用長時間采集對比的方式進行.本文對4個月泵車施工的方量進行了統計,對比APP計算推送的結果,如表1所示.

表1 泵車施工方量統計信息對比Tab.1 Comparison of construction quantity statistics

注:誤差=(GPS數據-統計數值)/統計數值×100%.

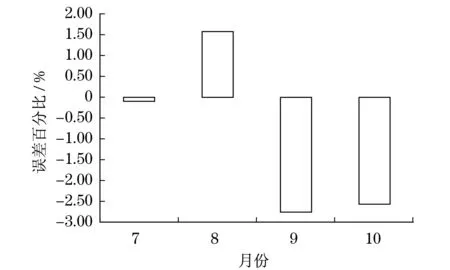

由表1可知:通過對比客戶統計數據和APP計算數據,APP統計的4個月的方量數據與實際差值在-2.6%~1.5%之間,正確率>95%,可以達到客戶施工的要求,如圖7所示.

圖7 泵車關鍵數據統計誤差圖Fig.7 Key data statistical error map

5 結語

本文通過對泵車關鍵數據(泵送方量、泵送行程)的算法應用,提出了一種行程最優化的神經網絡PID控制算法和方量計算算法,既能最大化泵送混凝土方量,提升泵送效率,又可以準確計算泵送方量信息,數據準確率>95%.通過數據傳輸、解析和推送,將關鍵數據顯示在手機APP上.經過實驗驗證,證明了行程最優化和方量計算算法的正確性.手機APP的開發,使客戶更加便捷地了解設備施工工況,提高了客戶對車輛管理的效率,提升了泵車的移動互聯應用水平.