鏟旋工藝的有限元分析及試驗研究

李 萍, 代光旭, 楊衛正, 胡傳鵬, 吳 超, 薛克敏

(合肥工業大學 a. 材料科學與工程學院; b. 工業與裝備技術研究院,合肥 230009)

對于含法蘭盤的雙筒形零件內筒(如曲軸隔離皮帶輪、減振器殼體等)的成形制造,傳統的加工方法是采用鍛造毛坯并經過車、銑、磨等工序而成形的;或采用拼焊加工方法,先沖壓拉深成為筒形件,再將法蘭盤焊接到筒形件,最后經車削加工成形.傳統的加工方法不僅工序復雜、設備要求高,而且材料利用率低,對工件壽命及其動態特性的影響很大,且易出現多種質量問題[1].

為避免上述工藝的缺陷,國內外學者提出利用鏟旋工藝成形該類零件的內筒結構,所得成品具有連續完整的金屬纖維組織、良好的力學性能及生產成本低等優點,能夠有效提高筒壁與底邊的連接強度,避免焊接缺陷[2-3].例如:王成和等[3]介紹了鏟旋成形工藝的幾種典型應用工況及其幾何參數的選擇標準;梁衛抗等[4]利用有限元模擬方法分析了旋輪的轉速、進給速度、圓角半徑和直徑對鏟旋成形載荷的影響規律;沈國章[5]分析了鏟旋工藝中內筒壁欠料、筒壁表面隆起等缺陷的形成原因,并提出了相應的應對措施.作為一種新的特種旋壓成形技術,鏟旋工藝在國內的研究還不多,特別是對其增厚效應、欠料缺陷和模具結構等方面的研究較少,因此,本文針對含法蘭盤的雙筒形零件內筒的鏟旋成形工藝設計了一種半封閉式鏟旋輪結構,基于有限元模擬方法分析了鏟旋工藝的成形特點,并在CDC-60型旋壓機床上進行試模驗證試驗,以期為雙筒形零件加工及其模具的設計和成形方案提供指導.

1 鏟旋工藝

鏟旋是一種不同于普旋和強旋的特種旋壓工藝,是針對含底厚壁筒形零件而提出的一種新的成形技術,可以實現金屬材料大范圍、大體積、遠距離的流動轉移.圖1和2所示為鏟旋工裝模具及其主要尺寸示意圖.在鏟旋成形過程中,鏟旋輪1從金屬板坯的a位置切入板坯,切入深度為h,被鏟起的金屬最終在上芯模與鏟旋輪2的配合作用下形成具有一定壁厚和高度的筒形,從而得到所需鏟旋內筒.一般情況下,成形的幾何參數可按以下范圍選擇[3]:

其中:h為旋輪切入毛坯的深度;t為毛坯厚度;d為內筒外徑;D為旋輪開始擠入毛坯的圓周直徑;H為內筒高度;T為內筒壁厚;V為鏟旋時材料的流動體積.

圖1 鏟旋工裝模具(mm)Fig.1 Schematic illustration of shovel spinning (mm)

圖2 鏟旋旋壓的主要尺寸示意圖Fig.2 The main dimension drawing of shovel spinning

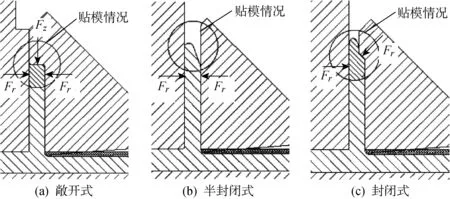

圖3 不同鏟旋輪結構的貼模效果Fig.3 Die fitability of different shovel spinning rollers

圖1中:鏟旋輪1的鏟旋角半徑R約為 2.0 mm,退出角為30°;鏟旋輪2的R約為 3.5 mm,退出角為30°,較小的鏟旋角有利于切入板坯,較大的鏟旋角可以有效增大旋輪與板坯的接觸面積,提高成形過程的穩定性;旋輪上端設有斜邊約束,能夠起到保證內筒有效壁厚和高度的作用,其斜邊約束的高度決定了內筒的有效高度;另外,鏟旋輪切入板坯的位置為端面,鏟旋輪呈對稱分布,其軸線與上、下模軸線成45°.由于敞開式鏟旋輪結構(如圖3(a)所示)的上端材料無軸向約束,不能保證內筒的有效壁厚和高度,所以材料利用率不高;封閉式鏟旋輪結構(如圖3(c)所示)是通過上端約束型腔結構而使金屬板坯分別受到徑向力Fr和軸向力Fz的作用來保證成形質量的,但其內筒表面易產生隆起且成形載荷過大,使其模具的使用壽命降低,因此,本文設計了一種半封閉式鏟旋輪結構(如圖3(b)所示),以用于鏟旋輪2的設計,在保證內筒有效壁厚和高度的同時,能夠起到分流、降低成形載荷的作用.

2 有限元模型的建立及驗證

基于旋壓過程的相似準則,同時為了簡化研究問題,本文提出以下假設[6]:

(1) 模型與鏟旋輪原型的幾何相似;

(2) 旋壓機與工具系統是剛性的;

(3) 旋壓過程中的加載方式(如單旋輪、雙旋輪或三旋輪加載以及旋輪的安裝角β等)相同;

(4) 旋壓過程的初始條件相同;

(5) 被成形材料為各向同性.

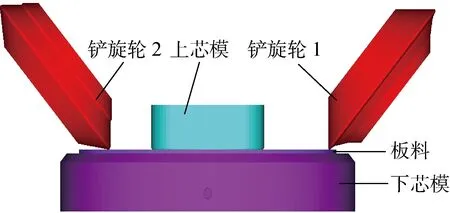

圖4 鏟旋有限元模型Fig.4 Finite element model of shovel spinning

針對減振器殼體的內筒零件建立圖4所示的鏟旋剛塑性有限元模型.其中,鏟旋輪1、鏟旋輪2的安裝角均為45°.板坯材料選用DD13鋼,其網格劃分為環狀六面體網格.網格尺寸:軸向 5.0 mm,徑向 4.0 mm,切向(基底和臨界)均為 10.0 mm,總網格個數為 35 520,網格自適應細化等級為2級.模具為剛性體,成形過程中摩擦條件設置為剪切摩擦,考慮到實際旋輪與工件之間為滾動摩擦且添加了潤滑液,故設定摩擦系數為 0.05,芯模與工件之間的摩擦系數為 0.30,設置上、下芯模帶動板料做自轉運動,旋輪沿軸向或徑向進給并做被動旋轉[4,7].

結合鏟旋過程的模擬分析、零件特點和工廠的實踐經驗,本文選用h=2.0 mm,t=9 mm,d=184 mm,D=356 mm,鏟旋輪1以 2.0 mm/s的速度切入毛坯26 mm后,鏟旋輪2以 4.0 mm/s的進給速度進行鏟旋成形.首先,采用較小的進給速度以便于控制內筒的有效成形高度,然后,采用較大的進給速度來提高效率.通過兩步旋壓成形得到雙筒形零件的內筒,其成形工藝參數見表1.模擬中,最終所獲內筒高度約為 40.2 mm,有效壁厚約為 6.8 mm,其厚度的變化主要源于鏟旋工藝本身的增厚效應.

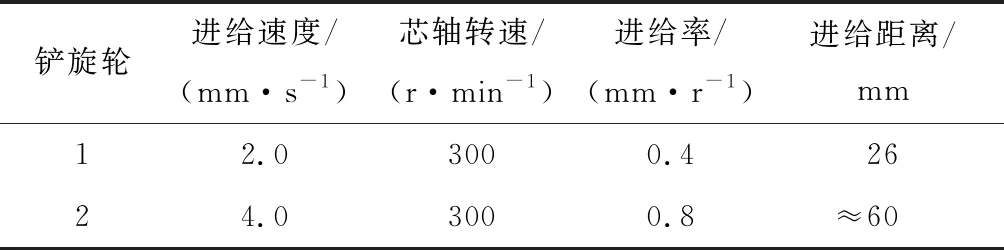

表1 鏟旋成形工藝參數Tab.1 Forming parameters of shovel spinning

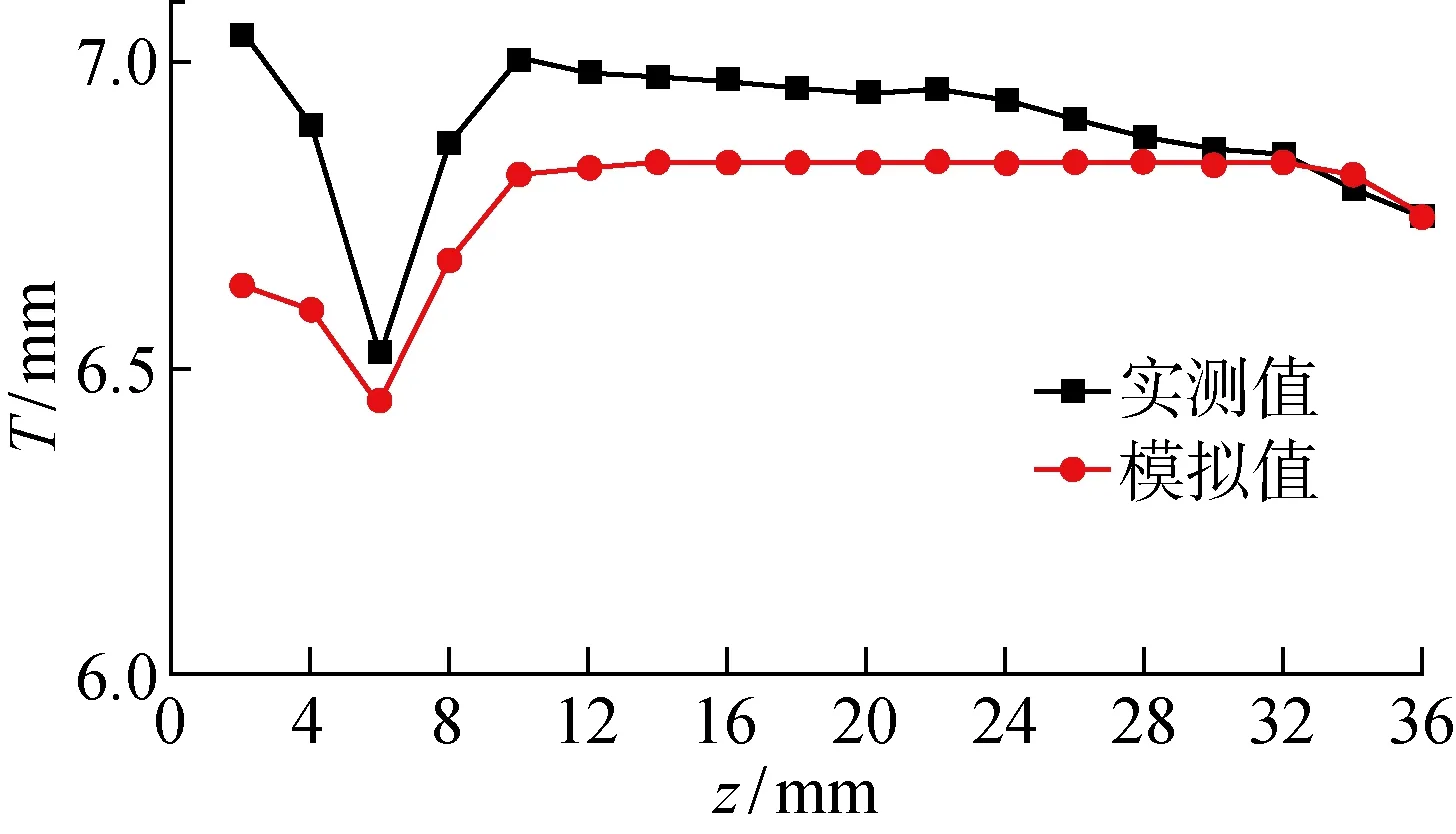

圖5 模擬與實測的內筒壁厚對比Fig.5 Comparison of inner cylinder thickness between simulated and test results

在同樣的工藝參數和進給方式下分別進行模擬及試模試驗,沿內筒軸向每隔2 mm取點,共取18個點,分別測量每個點的壁厚T,所得試驗和模擬的結果如圖5所示.可見,試驗結果與模擬結果的最大誤差僅為 0.41 mm(模擬結果與試驗結果的最大誤差率為6%),其方差為 0.026 mm2.

2.1 鏟旋過程的變形行為

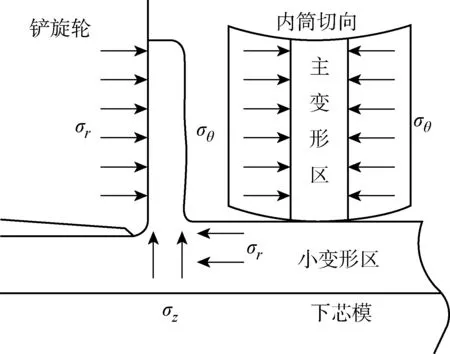

在鏟旋成形過程中,坯料的主要變形區在旋輪與坯料接觸區.旋壓成形是一種局部加載成形,其受力較為復雜,圖6所示為鏟旋成形過程主變形區金屬的應力狀態.可見,主變形區的金屬受到徑向壓應力σr、軸向壓應力σz和切向壓應力σθ的作用,而旋輪徑向進給也提供徑向壓力,所以在成形過程中變形區的金屬(內筒部分)始終處于受力不均、受擠壓的狀態,從而發生軸向、徑向、切向的位移,并產生了圓周半徑縮小、軸向長高和徑向增厚的效應[8].

圖6 鏟旋過程中主變形區的應力狀態Fig.6 Stress state of the main deformation zone during shovel spinning

圖7 殼體鏟旋成形過程的等效應力分布情況Fig.7 Equivalent stress distributions of the shell during shovel spinning

圖7所示為鏟旋成形過程中的等效應力σequ分布情況,由圖7可見鏟旋成形過程的變形情況.在鏟旋輪1逐漸切入初始板坯時,初步形成具有一定高度和壁厚的筒形,板坯外端面材料出現了突出,表明成形過程中旋輪對材料具有徑向反擠作用,即反旋效果(如圖7(a)所示);隨著成形過程的發展,變形金屬應力區的徑向長度及受力區域面積增加,切向變形加劇,使得變形區金屬產生了徑向形變,從而造成外筒壁的整體增厚(如圖7(b)所示);隨著旋輪徑向進給增大,出現筒壁上端部呈弧形、中間部位隆起、下端補料不足的現象,即形成了內凹欠料(如圖7(c)所示).這主要是由于坯料各部分的軸向力、徑向力、切向力在旋輪徑向進給過程不斷變化的緣故[9-10].由于筒壁金屬上端的軸向約束最小,金屬受到初始形狀的約束而緊貼旋輪生長,所以形成了弧形;筒壁中部金屬軸向受到上端金屬約束,使得徑向約束的比重減小,形成了隆起;而底部的金屬生長主要由新鏟起的金屬維持.此外,底部金屬受到小變形區阻力的作用,使得徑向增厚相對困難,從而在筒壁內側形成內凹溝,即出現了欠料缺陷,這種形貌狀態隨著成形過程的發展而更加明顯.在成形后期,內筒壁與旋輪斜邊和上芯模接觸,上端金屬和隆起區金屬受到模具的擠壓,使金屬不斷充填上芯模與旋輪之間的型腔(如圖7(d)所示),從而得到壁厚均勻的內筒.當旋輪貼模時,若內凹溝的尺寸較大,則易產生金屬材料充填不足,從而出現內凹欠料缺陷.

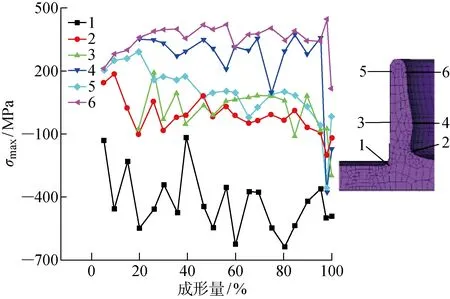

內筒成形過程中的形貌變化可以通過最大主應力σmax的變化過程來分析.圖8所示為內筒特征位置的最大主應力隨成形量變化的關系曲線.其中:1區、3區、5區分別為內筒外表面的圓角區、隆起區和弧形區;2區、4區、6區分別為內筒內表面的圓角區、隆起區和弧形區.由圖8可見:1區金屬因受旋輪的壓力作用而始終處于較大的壓應力狀態;3區金屬與旋輪接觸并受到內筒形狀的影響,處于拉-壓應力波動的狀態,說明接觸區域的板坯受力主要以壓應力為主,不易產生局部裂紋;5區金屬前期與旋輪接觸的壓力并不顯著,以拉應力狀態為主,后期受到旋輪上端約束而進入壓應力狀態,從而保證了內筒的有效尺寸;2區金屬處于小范圍的拉-壓應力波動狀態,且成形后期的壓應力值較大,表明后期筒壁圓角處的增厚較為困難,這與出現內凹欠料缺陷相對應;4區和6區金屬一直處于較大的拉應力狀態,從而產生了內筒的軸向長高、徑向增厚效應.

圖8 特征位置的最大主應力變化情況Fig.8 Variation of maximum principle stress under feature position

2.2 等效應變分布

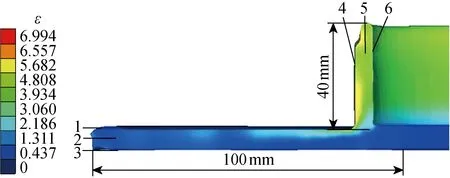

圖9和10所示為鏟旋模型及其應變分布情況.可見,其主要變形區集中在內筒部分,其他小變形區的金屬非常少,且都受到模具約束,可視為剛端,整體應變量較小.

將圖9中輻板上、下表面進行布點(輪輻上表面、中部位置、下表面分別為1區、2區、3區),所得

沿徑向的應變εr分布情況見圖10(a);將內筒上、下表面進行布點(內筒外表面、中部位置、內表面分別為4區、5區、6區),所得沿軸向的應變εz分布情況見圖10(b).可見,旋輪與輪輻接觸區域的應變明顯高于下表面的應變,上、下表面的應變呈逐層變化,從而有利于產生上表面的強度高、使用性能強而下表面的強度稍低、塑性及韌性略高的特性,在與發動機配合中更有利于行駛.另外,內筒部分的整體應變累積值較大,其值超過4,且變形較為均勻.成形過程中應變越集中、應變量積累越多,越有利于提高筒壁強度,并提高內筒的安全性及壽命.

圖9 鏟旋模型的應變Fig.9 Strain of shovel spinning model

圖11 鏟旋成形過程的分析模型Fig.11 Analysis model of shovel spinning process

2.3 特征尺寸及成形載荷

為了進一步分析鏟旋成形過程,本文根據鏟旋工藝建立了圖11所示的分析模型,以測量鏟旋成形過程中內筒的生長高度以及內筒特征位置(如距離鏟旋面5、10、15 mm等)的壁厚.

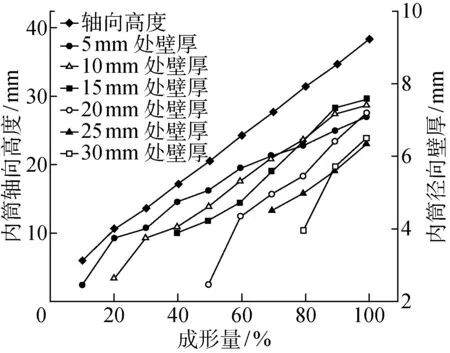

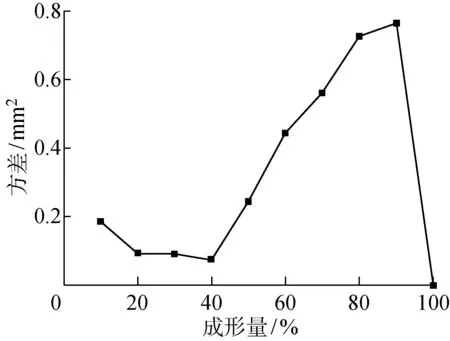

圖12所示為成形過程中內筒軸向高度和特征位置徑向壁厚的生長情況.可見,隨著成形過程的進行,雖然單位時間內增加的金屬逐漸變少,但由于鏟旋過程中存在大尺寸的圓周半徑縮小現象,所以變形區的金屬將向軸向和徑向轉移,實際參與變形的金屬反而增多,新鏟起的金屬和切向金屬的轉移使得后續的金屬軸向長高、徑向增厚.由于前期堆積金屬軸向的阻力作用,使得內筒金屬軸向生長的阻力增大,故金屬軸向生長的趨勢逐漸維持穩定.在成形過程中,除了上端部以外,內筒特征位置的壁厚小于 1.0 mm,各特征位置的徑向尺寸趨向于穩定增厚,其標準方差如圖13所示.可見:在成形前期,內筒尺寸較小,隆起區不明顯,內筒壁厚較為均勻;在成形后期,隨著進給距離增大,開始形成隆起區和欠料區而導致內筒壁厚不均,其方差波動逐漸增大,在貼模擠壓后方差逐漸減小.當成形量為98%時,內筒的壁厚處于 6.41~7.51 mm,生長的軸向高度為 38.2 mm,由此可見,通過適當的旋輪徑向擠壓即可保證各處壁厚的一致性.

圖12 軸向高度和徑向壁厚的變化情況Fig.12 Variation in axial length and radial thickness

圖13 內筒壁厚的方差變化情況Fig.13 Fluctuation variance of thickness

由于鏟旋工藝的金屬堆積效應,所以隨著進給距離增加,旋輪與內筒的接觸面積逐漸增大,非變形區金屬提供的壓力逐漸增大,軸向和徑向載荷增大,其成形載荷的變化情況如圖14所示(未完全貼模).可見:在成形過程中,鏟旋輪1的軸向載荷出現一個較大波動值,為鏟旋輪切入毛坯所致;載荷曲線出現斷開是由于模擬中更換了鏟旋輪2的結果;成形過程中出現的載荷波動可歸因于旋壓局部加載、板坯變形不均以及旋輪與板坯接觸狀態的波動.在旋輪與芯模的擠壓下內筒壁厚將趨于一致,在達到圖13的貼模擠壓效果后,內筒壁厚和高度分別為 6.8、40.2 mm,其軸向載荷和徑向載荷分別為40、153 kN.

圖14 鏟旋載荷變化曲線及其貼模效果Fig.14 Load-stroke curves and die fitability after shovel spinning

3 鏟旋試驗

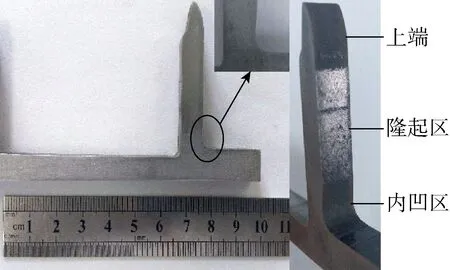

本文通過試驗對鏟旋工裝模具和鏟旋工藝的可行性進一步驗證.選用Cr12MoV鋼作為旋輪和模具材料,在CDC-60型立式數控旋壓機床上進行試模試驗,以加工上、下芯模和旋輪.旋輪在機床上可進行徑向及軸向加載.當鏟旋深度為 2.0~2.2 mm時,鏟旋距離約為86 mm.采用表1的鏟旋成形工藝參數,旋輪從板坯端面切入,所得鏟旋工件如圖15所示,鏟旋內筒的剖面形貌如圖16所示.

由圖15和16可見,鏟旋零件表面輪廓清晰,表面波紋間距一致,表明鏟旋過程中的金屬受力均勻,成形過程穩定.另外,外端面出現了一條端面擠壓線,上端材料出現突出,說明成形過程產生了反旋效果,這與模擬結果一致.貼模擠壓后,內筒內表面的中間區域出現明顯的貼模擠壓痕跡,但在上端圓弧過渡區和下端內凹區沒有擠壓痕跡,內筒底部圓角處出現欠料缺陷,欠料深度約為 0.5 mm,這與模擬結果中的隆起區、內凹區的成形效果一致,從而進一步驗證了所建有限元模型的可行性.采用半封閉式鏟旋輪結構所得工件內筒上端出現了一定的過渡飛邊,內筒的有效高度和壁厚滿足設計要求,外表面光滑,未產生局部破裂、起皮等缺陷,圓角過渡區平穩,符合零件設計要求.經測量所得內筒的有效高度為 35.0 mm,超過鏟旋深度的15倍,軸向生長高度為 43.5 mm,有效壁厚為 6.9 mm,超過鏟旋深度的3倍,試驗結果與模擬結果的誤差小于10%.

1—板料凸筋壓痕;2—內筒外端面3—鏟旋面輪廓;4—板料外端面圖15 鏟旋工件Fig.15 Workpiece of shovel spinning

圖16 鏟旋工件內筒的剖面形貌Fig.16 Sectional morphology of inner tube of the workpiece

4 結論

(1) 所提出的雙鏟旋輪模型及其半封閉式結構具有較好的可行性.較小的鏟旋角便于切入板坯,較大的鏟旋角可增大旋輪與板坯的接觸面積,提高成形過程的穩定性,旋輪上端半封閉式結構的設計可以起到保證內筒有效壁厚和有效高度、降低成形載荷的作用.

(2) 在鏟旋成形過程中,變形區金屬始終處于受力不均、受擠壓的狀態,并以拉應力為主,變形區金屬將向軸向和徑向轉移,從而產生了軸向長高、徑向增厚的效應.在成形后期,內筒底部的高度生長主要由新鏟起的金屬維持,底部金屬受小變形區壓力的作用愈發明顯,其徑向增厚較為困難,從而在筒壁內側出現了內凹欠料缺陷,且進給距離越大,增厚效應和內凹欠料缺陷越明顯.

(3) 經旋壓機床上的試模試驗發現,內筒的有效高度和壁厚分別為 35.0、6.9 mm,超過鏟旋深度的15和3倍,試驗與模擬結果的誤差小于10%,從而驗證了數值模擬分析和半封閉式鏟旋輪結構的可行性.