高雜氧化鋅粉處理應用初探

王洪亮,胡 瓊

(云南云銅鋅業股份有限公司,云南 昆明 650102)

1 原理

氧化鋅煙塵中的氟、氯主要是與鉛鋅形成相應的鹵化物,這些鹵化物都具有易揮發的特點,隨著溫度的升高,一些蒸汽壓較高的氟化物和氯化物轉化為氣態鹵化物,從固體物料中揮發,從而實現氟、氯與物料的分離。氧化鋅煙塵中鹵化物高溫揮發反應的方程式見式(1):

式中Me表示Pb2+、Zn2+,X表示F-、Cl-。

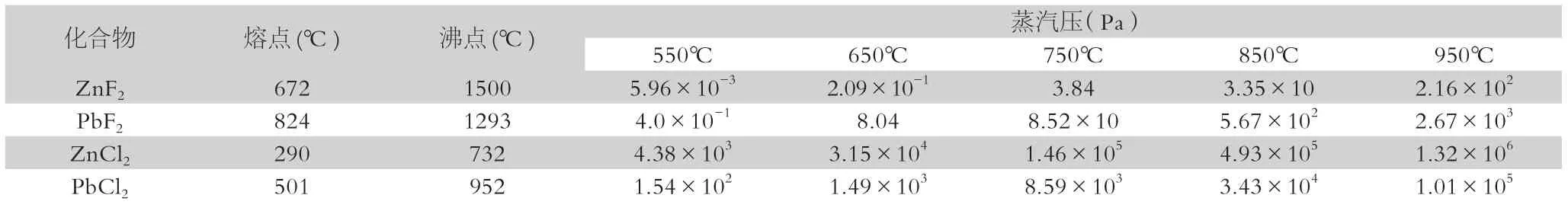

氧化鋅煙塵中存在的氟化物和氯化物的熔點、沸點和蒸汽壓如表1所示。

表1 氧化鋅煙塵中主要鹵化物的熔點、沸點和蒸汽壓

從表1中的數據可以看出,ZnCl2和PbCl2的熔點和沸點相對較低,比較容易揮發。當溫度超過750℃以后,鉛和鋅的氟化物和氯化物的蒸汽壓就變得比較大了,它們的揮發也會變得越來越顯著。金屬鹵化物的高溫揮發反應過程主要是離子晶體的相變過程和氣態鹵化物從固相中擴散逸出的過程。化合物的蒸汽壓越大,溫度越高,揮發速率越大。

2 實驗情況

本實驗所用氧化鋅煙塵來自于云南某廠所產,主要成分及含量如表2所示。實驗設備為功率9KW的箱式馬弗爐,氧化鋅煙塵裝入剛玉坩堝中,置于箱式馬弗爐中,采取一定的措施,對物料進行煅燒處理,在特定溫度和時間下分別進行煅燒脫氟氯實驗,實驗情況如下介紹。

表2 高氟氯氧化鋅煙塵主要成分及含量

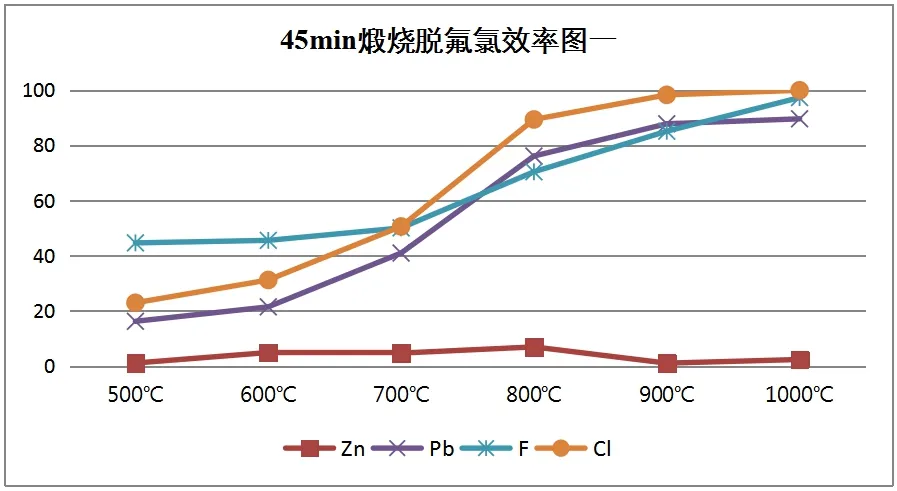

針對此氧化鋅煙塵,在不同的溫度條件下,固定45分鐘的反應時間,跟蹤各元素的脫除效率,通過多組不同的實驗摸索,得到圖1煅燒脫氟氯的效率數據。

圖1 高氟氯氧化鋅煙塵各元素脫除效率圖

溫度達到900℃以上時氟氯的脫除效率達到85%以上。實驗所得氧化鋅焙砂含氟<0.1%、含氯<0.1%。

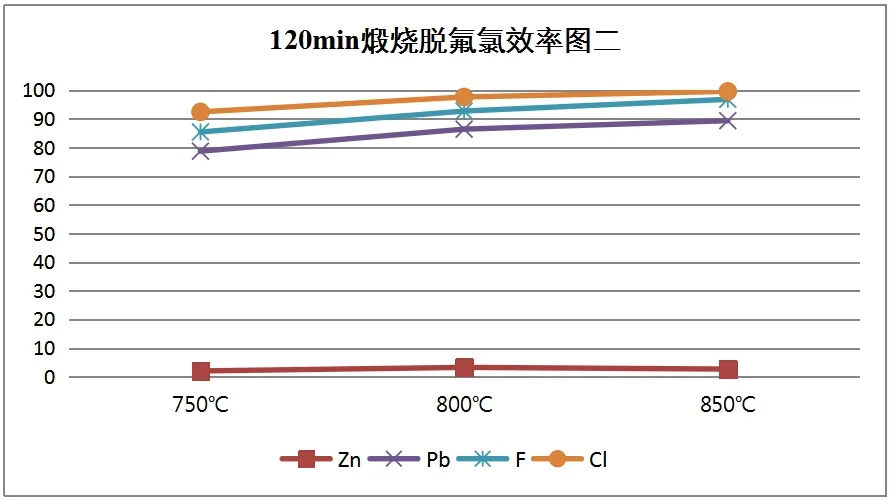

針對溫度條件實驗得出的高氟氯氧化鋅煙塵脫氟氯的效率情況,本著節約成本的思路考慮,對實驗的溫度條件再次進行了優化,固定120分鐘的反應時間開展溫度條件實驗,得到圖2煅燒脫氟氯的效率數據。

從溫度優化實驗條件看,氟氯脫除率隨著煅燒溫度的升高明顯升高,表明煅燒溫度是影響氟氯揮發的關鍵因素之一,在以上實驗條件下,煅燒溫度為800℃時,延長反應時間到120分鐘,氟氯脫除率達到92%以上,實驗所得氧化鋅焙砂含氟<0.05%、含氯<0.1%。

圖2 高氟氯氧化鋅煙塵各元素脫除效率圖

3 應用思考

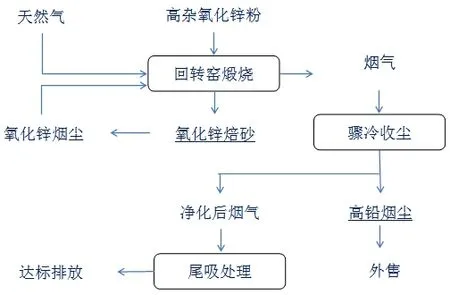

結合箱式馬弗爐優化實驗所得氧化鋅焙砂含氟<0.05%、含氯<0.1%的結果,以及云南錫業公司個舊冶煉廠使用?400×5000mm回轉窯半工業性試驗的相關數據;配合回轉窯生產過程溫度高,反應強度大,脫F、Cl效率高的有利條件,所以在實際運用中使用回轉窯進行高氟氯氧化鋅粉的氟氯脫除工作;具體的工藝流程設計如圖3。

使用回轉窯進行高氟氯氧化鋅粉脫氟氯生產的難點主要集中在煙氣的收塵過程,目前很多廠家采用濕法收塵的方式進行煙氣的收集,但濕法過程收集下來的液體含有非常高的氟氯離子,這部分液體的處理可以采取蒸發的方式富集出工業鹽,但此部分工業鹽的處理也是一個比較困難的問題。

考慮濕法收塵最后工業鹽難處理的問題,還是思考干法收塵,從相關文獻可知水的蒸發潛熱2257千焦/公斤,是其物理顯熱的10倍。因此可以考慮采用蒸發冷卻的方式對煅燒后的煙氣進行干法收塵。蒸發冷卻就是利用所噴水霧的100%蒸發潛熱的熱交換使高溫煙氣冷卻到要求的溫度(最低達到飽和溫度)。因蒸發冷卻換熱量是濕法冷卻10倍,干法冷卻用水量就是濕法飽和冷卻的十分之一。通過干法收塵就可以解決設備設施腐蝕的問題,以及不會產出工業鹽的問題。

圖3 工藝流程設計圖

4 結語

①通過有效的火法實驗驗證,高氟氯氧化鋅粉氟氯脫除率達到92%以上;煅燒后可以得到含氟<0.05%、含氯<0.1%的氧化鋅焙砂。②通過特殊的收塵設計,解決了高氟氯氧化鋅粉煅燒過程產生有害廢料的問題,提升了高氟氯氧化鋅粉處理的價值。