基于沖擊試驗的座椅骨架結構優(yōu)化設計

葉 暢,周廷美,莫易敏,呂俊成,高 爍,劉青春

(1.武漢理工大學 機電工程學院,湖北 武漢 430070;2.上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

汽車座椅主要是由座椅骨架、調(diào)節(jié)機構、蒙皮、發(fā)泡填充物以及塑料附屬部件組成,其主要的受力部件是座椅骨架及調(diào)節(jié)機構,在車輛受碰撞沖擊中,直接影響著座椅的強度。而后排座椅在碰撞事故中還可能受到座椅后方行李箱的慣性沖擊,產(chǎn)生的沖擊力會對乘員造成額外傷害,因此對后排座椅抗沖擊性能的研究十分必要[1]。

針對汽車座椅安全性的優(yōu)化設計研究,大致可分為靜態(tài)結構優(yōu)化與動態(tài)結構優(yōu)化,靜態(tài)結構優(yōu)化多用拓撲優(yōu)化等方法來實現(xiàn),而動態(tài)結構優(yōu)化多用參數(shù)優(yōu)化理論結合動態(tài)試驗來實現(xiàn)。白煜等[2]采用輕量化材料和結構拓撲優(yōu)化方法,提出一種碳纖維復合材料座椅設計方法;Jeya等[3]比較研究了速度設定為40.2 km/h的后部臺車試驗中傳統(tǒng)座椅和含安全帶約束座椅上假人的生物力學響應,將座椅靠背剛度作為后部碰撞中乘員傷害風險指標進行分析;Keysun等[4]通過對汽車座椅骨架結構進行強度分析,確定座椅骨架關鍵受力部位,并對其剛度進行優(yōu)化設計;陳道炯等[5]通過分析座椅靠背單一參數(shù)在靠背的不同測點下的曲線變化,在上框鋼管厚度和直徑的變化敏感度不大時,采用最大應力較小的組合進行優(yōu)化;葛如海等[6]采用靈敏度分析的方法探尋座椅安全性最顯著的影響因素,用正交試驗的理論,對這幾項因素進行綜合優(yōu)化。

國內(nèi)外的相關研究多以提升座椅剛度為優(yōu)化目標,較少從座椅動態(tài)特性的研究著手,且相關優(yōu)化方法多采用枚舉比較的方式,缺乏科學的參數(shù)優(yōu)化模型。筆者利用參數(shù)優(yōu)化相關理論,以提升后排座椅的動態(tài)特性為基礎,建立某汽車后排座椅及連接車身部分結構的有限元模型,與相關法規(guī)的試驗工況一致來進行模型處理,實現(xiàn)行李箱沖擊動態(tài)仿真,通過分析座椅的受力情況找出關鍵部件,利用最優(yōu)拉丁超立方設計方法,建立Kriging模型,通過NSGA-Ⅱ遺傳算法進行多目標優(yōu)化。

1 行李箱沖擊試驗及相關法規(guī)要求

1.1 行李箱沖擊動態(tài)試驗

在突然制動或發(fā)生碰撞下,為保護后座乘員免受因行李慣性沖擊造成的傷害,需對汽車座椅進行行李箱沖擊試驗。所研究的某汽車座椅實際為中排兩獨立座椅,該車型為7座,當放置行李時,需將最后一排座椅折疊,將行李放在其平面上,按照法規(guī)GB15083-2006[7]要求,該車型需對倒數(shù)第二排即中排座椅進行試驗。

法規(guī)試驗要求將兩個邊長為300 mm,邊棱倒圓角半徑為20 mm且質(zhì)量為18 kg的立方體試驗塊并排放置于行李艙的地板上,兩試驗塊的內(nèi)側邊緣距離車輛縱向中心面25 mm,位于座椅靠背后方,縱向上距離座椅靠背200 mm,并將頭枕至于可調(diào)最高位置,試驗塊的擺放位置如圖1所示。

圖1 試驗塊擺放位置示意圖

圖2 加速度曲線

1.2 相關法規(guī)要求

為防止移動行李對乘員傷害,法規(guī)規(guī)定如下:

對于座椅位移折疊裝置、調(diào)節(jié)裝置和鎖止裝置,允許發(fā)生永久變形但不允許失效,并保持在原位置,且座椅不產(chǎn)生會對乘員造成傷害的尖棱或凸起。

試驗期間,座椅頭枕部分前輪廓不能向前方移出經(jīng)過座椅R點前150 mm的一橫向測試平面,定義頭枕移動最大位置與測試平面的距離為位移余量,值為正表示未超過測試平面,值為負表示超過測試平面,位移余量越大說明座椅抗沖擊性能越好,按法規(guī)要求位移余量需大于0,試驗要求如圖3所示。

圖3 法規(guī)試驗要求示意圖

2 有限元模型建立與分析

2.1 汽車座椅行李箱沖擊模型

2.1.1 模型簡化

所研究車型結構復雜,為節(jié)約時間成本,整體上在原試驗車模型上進行簡化,保留中排座椅及其車身連接部件,去除非研究對象的其他座椅、影響不大的上車身和其他部件,用一個水平面替代后排座椅折疊后形成的平面。

座椅模型只對座椅骨架等金屬部件建模,由于發(fā)泡填充物對座椅強度幾乎沒有影響,省去對發(fā)泡填充物等非金屬部件的建模,既能減少運算單元數(shù),又可以在一定程度上避免泡沫材料在計算中產(chǎn)生負體積而導致計算終止的現(xiàn)象。為進一步減少模型計算時間,考慮到模型加速度曲線的時間歷程,整個運動過程只考慮前150 ms的狀態(tài)。整個模型多采用殼單元,對簡化后的模型用HyperMesh進行網(wǎng)格劃分,仿真模型如圖4所示。該模型共有700 217個單元,738 194個節(jié)點。

圖4 仿真模型

2.1.2 接觸與連接的設置

定義接觸防止相鄰表面節(jié)點發(fā)生穿透,在行李箱沖擊試驗的有限元模型中,接觸的定義有3種:整體各部件自接觸、面面接觸以及焊點接觸。

定義連接對座椅模型中的連接關系進行模擬,采用剛性單元模擬二氧化碳保護焊和螺栓連接,Beam單元模擬點焊連接。座椅的靠背骨架與坐墊骨架由內(nèi)側兩調(diào)角器和外側兩活動銷軸連接,其連接關系均用Beam單元與剛性單元聯(lián)合模擬。

2.1.3 約束與加載條件設置

由于試驗臺車與下車身焊接,臺車帶動座椅整體沿水平方向前后運動,為此,約束下車身的自由度,使其只能在X軸方向移動。對整體沿X軸負方向的加載50 km/h的初速度,并對除了兩試驗塊外其他部件施加如圖2所示的X軸正方向加速度,最后對整體施加重力加速度。

2.2 仿真結果分析

將模型在Ls-Dyna中進行計算,在HyperView中查看仿真結果。得到如圖5所示的行李箱沖擊頭枕位移圖,整個模型處于一個減速狀態(tài),當試驗塊還未撞到座椅時,座椅靠背因自身慣性,在較大的制動加速度下,產(chǎn)生向前的輕微變形,曲線緩慢下降,當試驗塊撞到靠背后,試驗塊巨大的慣性沖力使座椅靠背產(chǎn)生較大變形,曲線迅速下降,并隨后回彈,曲線迅速上升。曲線波谷所在的時間節(jié)點對應座椅靠背變形最大的時刻,即頭枕最大位移時刻,從圖5可知,座椅受行李箱沖擊過程中頭枕位移最大時刻為115 ms時,測得位移余量為4.904 mm,雖符合法規(guī)大于0的要求,但余量很小,實測中產(chǎn)生的微小誤差都有可能使余量降為負值,使得試驗結果不滿足法規(guī)要求。

圖5 行李箱沖擊頭枕位移圖

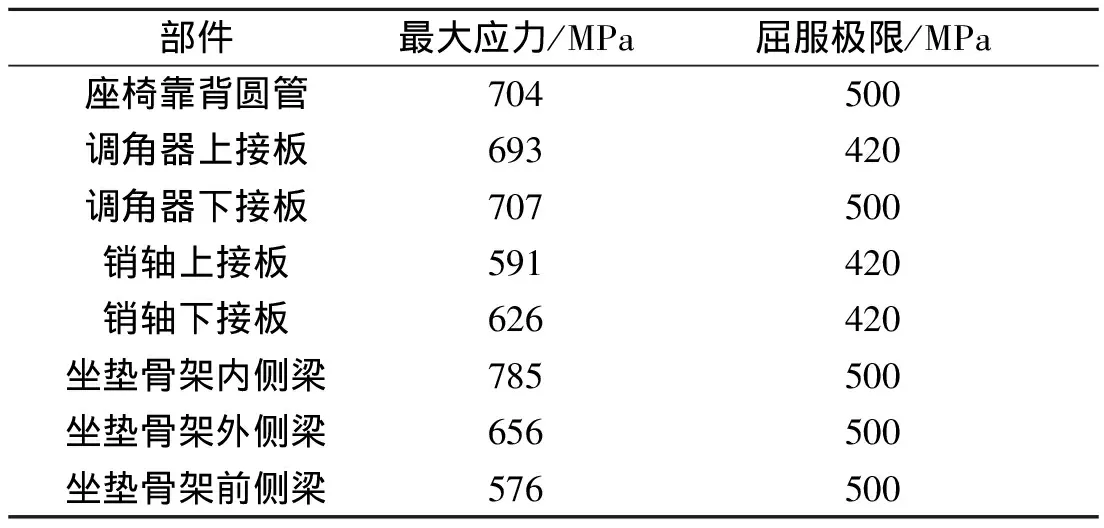

從撞擊過程中分析得,沖擊載荷由靠背骨架傳到調(diào)節(jié)裝置,再由調(diào)節(jié)裝置傳到坐墊骨架梁結構,選取座椅骨架進行應力云圖分析,得到在載荷力傳遞路徑上的關鍵部件的最大應力值,如表1所示。

表1 關鍵部件應力表

從表1可知,載荷力傳遞路徑上的關鍵部件受到的最大應力均超過各部件材料的屈服極限,產(chǎn)生塑性變形,其中坐墊骨架內(nèi)測梁與調(diào)角器下接板連接處應力集中較嚴重,最大應力為785 MPa,有一定的撕裂風險,從而產(chǎn)生對乘員造成傷害的尖銳物。

3 座椅骨架優(yōu)化

3.1 優(yōu)化模型建立

通過表1選取出座椅骨架中應力較大的5個部件,即座椅靠背圓管、調(diào)角器上接板,調(diào)角器下接板、坐墊骨架內(nèi)側梁以及坐墊骨架外側梁,以其厚度分別為t1、t2、t3、t4、t5作為優(yōu)化設計變量,以最大頭枕位移余量和最小總質(zhì)量為優(yōu)化目標,以被優(yōu)化部件的最大應力小于785 MPa和位移余量大于0為約束條件進行優(yōu)化。

針對上述設計方案,建立其數(shù)學模型:

(1)

3.2 優(yōu)化方法

3.2.1 最優(yōu)拉丁超立方抽樣

最優(yōu)拉丁超立方抽樣(optimal latin hypercube sampling, Opt LHS)在拉丁超立方抽樣的基礎上進行改進,保留抽樣的不可重復性,又使樣本點盡量均勻地分布在樣本空間里。在初始參數(shù)的基礎上建立如表2所示的樣本空間[8]。得到30組樣本點,如表3所示。并分別對其進行仿真建模并計算,獲取其樣本信息及仿真結果。

表2 抽樣樣本空間 mm

3.2.2 Kriging近似建模

Kriging又稱空間局部插值法,是以變異函數(shù)理論和結構分析為基礎,在有限區(qū)域內(nèi)對區(qū)域化變量進行無偏最優(yōu)估計的一種方法,具有很好的適用性。以t1、t2、t3、t4、t5為輸入,L、mass和σmax為輸出,對這30個樣本數(shù)據(jù)建立Kriging模型[9]。

為保證近似模型的可信度,通常選擇可決系數(shù)R2和平均誤差μx來衡量模型的擬合程度,R2值越接近1,μx值越接近0,說明擬合程度越好,通過比較輸出的R2值和μx值,選取可信度最高的模型,最終采用的擬合類型為各向異性,擬合函數(shù)為指數(shù)函數(shù)類型的Kriging模型,其擬合精度如表4所示。

表3 30組樣本點數(shù)據(jù)

表4 擬合精度

從表4可知,該模型的擬合精度較高,具有較好的可信度。

3.2.3 NSGA-Ⅱ多目標優(yōu)化

NSGA-Ⅱ是目前運用最為廣泛的多目標優(yōu)化算法之一,通過NSGA-Ⅱ算法得到的Pareto前沿,在這一系列非劣解集中選擇最合適的方案得到最終優(yōu)化結果[10]。

運用NSGA-Ⅱ在Kriging近似模型的基礎上進行優(yōu)化,按已建好的數(shù)學模型設定其上下邊界、約束條件和優(yōu)化目標,得到一組均滿足條件的解,由這組解形成如圖6所示的Pareto前沿圖。

圖6 Pareto前沿

圖6中所有的點都是符合條件的非劣解,都滿足總質(zhì)量小于初始總質(zhì)量7.642 kg,且位移余量均大于0,滿足法規(guī)要求。從圖6可以看出,所選部件的總質(zhì)量越高,位移余量就越高,座椅抗沖擊的動態(tài)性能越好,輕量化與高抗沖擊性能具有矛盾的關系,符合實際情況。

為確定最終優(yōu)化方案,需從中選擇合適的解,由NSGA-Ⅱ算法的尋優(yōu)策略,具有越大擁擠距離的個體其優(yōu)越性越高[11],經(jīng)算法權衡后,得到如表5所示的參數(shù)優(yōu)化值。

表5 參數(shù)優(yōu)化值 mm

3.3 優(yōu)化結果驗證及分析

將實際采用的優(yōu)化方案代入到行李箱沖擊有限元模型中進行計算,得到其優(yōu)化后的位移余量,優(yōu)化前后的位移余量如圖7所示。

從圖7可知,曲線在前段時間基本重合,在后段時間有所改變,說明優(yōu)化對撞擊前狀態(tài)影響不大,對撞擊后的過程影響較大。優(yōu)化后的曲線波谷相較于優(yōu)化前的曲線波谷有所上移,即靠背受沖擊彎折的程度減弱,位移余量L提高,座椅動態(tài)性能提升。

優(yōu)化結果如表6所示,從表6可知,優(yōu)化結果的預測值與實際值的誤差很小,驗證了優(yōu)化結果的可靠性。在均衡了各部件厚度的分配之后,使優(yōu)化前存在的位移余量L不足的狀況得到明顯改善,安全裕度顯著提高,并且在部件最大應力σmax降低8.32%的同時,總質(zhì)量降低了4.44%。

4 結論

筆者基于汽車后排座椅行李箱沖擊試驗的有限元模型,采用參數(shù)優(yōu)化理論對座椅骨架關鍵結構的厚度進行重新分配,得到提升座椅動態(tài)特性的優(yōu)化方案。優(yōu)化過程利用最優(yōu)拉丁超立方設計的方法,得到樣本點數(shù)據(jù),并建立Kriging近似模型,將實際工程問題轉化為數(shù)學模型,通過NSGA-Ⅱ遺傳算法對該模型進行多目標優(yōu)化,優(yōu)化后的結構參數(shù)提升了座椅動態(tài)特性,降低座椅骨架最大應力,并兼顧了輕量化的目標,對提升座椅動態(tài)特性的結構設計提供了參考。

表6 優(yōu)化結果對比