微粒捕集器捕集性能及再生技術研究

周曉杰,顏伏伍,陳 曠

(1.武漢理工大學 汽車工程學院,湖北 武漢 430070;2.武漢理工大學 現代汽車零部件技術湖北省重點實驗室;湖北 武漢 430070)

柴油機在節能與CO2排放方面具有汽油機無法取代的優勢。與汽油機相比,柴油機尾氣中碳氫化合物(HC)和氮氧化物(CO)濃度較低,氮氧化物(NOx)排放量與汽油機處于同一數量級,但微粒物(PM)排放水平為同等汽油機的30~80倍,是造成霧霾等大氣污染天氣和導致人體疾病的原因之一[1]。在發動機常用工況范圍內,僅僅采用機內凈化措施,如EGR(exhaust gas recirculation)技術等來降低PM排放已逐漸趨于極限,只有對柴油機排氣采取后處理凈化措施,才能滿足未來更為嚴格的排放法規。微粒捕集器(diesel particulate filter,DPF)作為一種減低微粒物排放的后處理裝置,能大幅度降低微粒物排放。在我國,隨著排放法規的日益嚴格,要達到非道路柴油機國三以及未來的國四標準,車用柴油機國五及未來的國六標準,微粒捕集器的使用將是必然的措施[2]。

目前,DPF過濾材料的研究已經取得了較大的突破,已開發出很多商品化的過濾材料,如日本NGK公司研究的壁流式蜂窩陶瓷過濾體,美國3M公司研究的編織陶瓷纖維過濾體[3-4],而微粒捕集器應用所面臨的最大挑戰是微粒捕集器再生問題,即采取一定的措施清除微粒捕集器內的微粒,以恢復其捕集功能的過程[5-6]。

筆者基于GT Power軟件,建立柴油機微粒捕集器仿真模型,在微粒捕集器不同結構參數的條件下進行仿真,分析通道密度、過濾壁滲透率對捕集性能的影響;基于噴油提溫再生技術,建立微粒捕集器噴油提溫再生仿真模型,將仿真結果與實驗對比,驗證模型準確性。通過優化噴油率和補氣率的配比,縮短完成提溫所需的時間和提溫峰值溫度。

1 微粒捕集器捕集性能研究

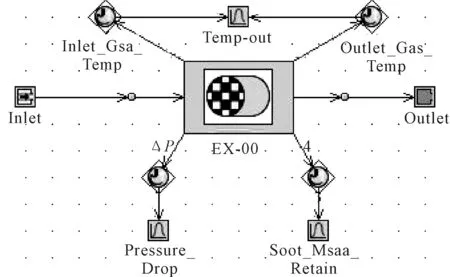

1.1 捕集性能仿真模型建立

基于GT Power軟件建立微粒捕集器捕集性能仿真模型,如圖1所示。該模型包括廢氣入口、廢氣出口、壓力損失輸出和溫度輸出等。微粒捕集器過濾體直徑為229 mm,通道長度為305 mm,孔道壁厚為0.31 mm,孔道密度為100 num/inch2,孔隙率為0.48,過濾壁滲透率為6.7×10-7mm2。

圖1 微粒捕集器捕集性能仿真模型

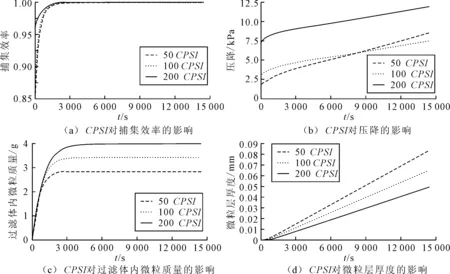

1.2 通道密度對捕集性能的影響

改變通道密度,分別仿真計算通道密度CPSI為50 num/inch2、100 num/inch2、200 num/inch2時的捕集效率、壓降、過濾體內微粒質量和微粒層厚度,仿真結果如圖2所示。從圖2(a)可知,當CPSI為50時初始捕集效率最低,為0.855;當CPSI為200時,初始捕集效率最高,為0.965;隨著CPSI的增加,初始捕集效率也隨之增加,但最終捕集效率基本相同。從圖2(b)中可知,隨著CPSI的增加,初始壓降也隨之增加,但壓降上升速度變慢,且在8 130 s附近,CPSI為50的曲線和CPSI為100的曲線相交,此時壓降為5.92 kPa,如果時間足夠長,CPSI為50的曲線會在某一時刻超過CPSI為200的曲線。從圖2(c)和圖2(d)可知,隨著CPSI的增加,初始過濾體內微粒質量基本沒變化,但隨著時間的增加,微粒捕集器過濾體內微粒質量隨著CPSI的增加而增加,而微粒層厚度隨CPSI的增大而減小。因此CPSI一般取100~200 num/inch2最佳。本文取CPSI為200 num/inch2。

圖2 CPSI對捕集性能的影響

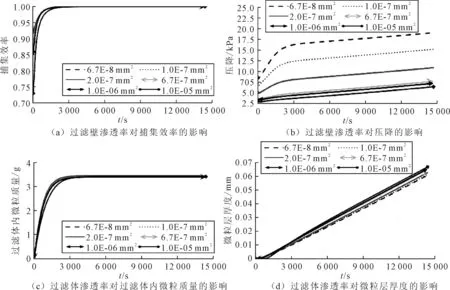

1.3 過濾壁滲透率對捕集性能的影響

分別取過濾壁的滲透率為6.7E-8 mm2、1.0E-7 mm2、2.0E-7 mm2、6.7E-7 mm2、1.0E-6 mm2、1.0E-5 mm2,分別仿真計算其捕集效率、壓降、過濾體內微粒質量和微粒層厚度,如圖3所示。由圖3(a)可知,隨著過濾壁滲透率的增加,捕集效率減小,但是總體來說影響不大;由圖3(b)可知,隨著過濾壁滲透率的增加,壓降減小,且影響較為顯著;由圖3(c)可知,隨著過濾壁滲透率的增加,過濾體內微粒的質量減小;由圖3(d)可知,隨著過濾壁滲透率的增加,微粒層厚度增加。綜合來看,過濾壁滲透率應該取1.0E-6 mm2附近,這樣捕集效率基本沒有降低,而壓降大幅減小,可以減少對發動機性能的影響。因此取過濾壁滲透率為1.0E-6 mm2。

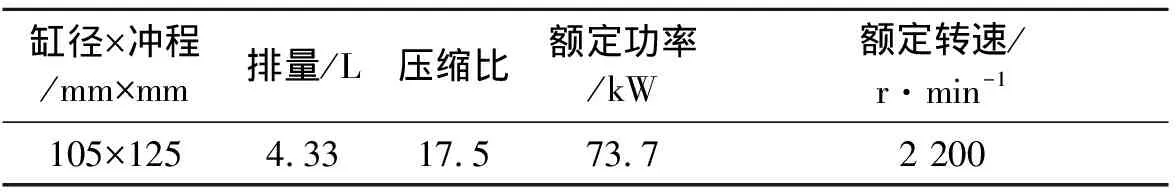

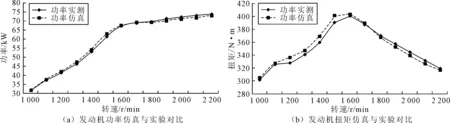

2 發動機模型建立和校準

實驗用柴油機為LR4A3LR,發動機型式為直列4缸、增壓中冷、高壓共軌,其主要參數如表1所示,通過GT Power建立發動機模型并進行仿真,仿真結果和實驗結果如圖4所示。發動機功率、扭矩的仿真值與實驗值誤差最大為2.8%,且趨勢相同,因此該模型可用于仿真計算,可以提取發動機不同工況下排氣出口的排氣成分、溫度、流量等作為再生系統模型的入口環境[7-8]。

表1 發動機主要參數表

3 微粒捕集器再生研究

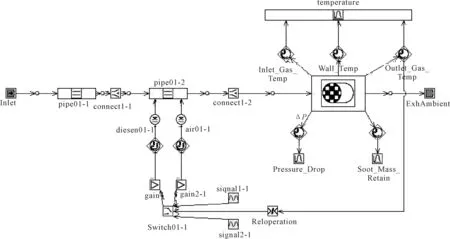

3.1 微粒捕集器再生模型建立

基于GT Power軟件建立微粒捕集器噴油提溫再生模型,模型包括噴油模塊和噴氣模塊以及其他控制模塊,具體模型如圖5所示。噴油模塊和噴氣模塊位于微粒捕集器的前端,再生程序啟動時,開始噴射燃油和補入空氣,通過燃燒提高排氣溫度以達到微粒捕集器燃燒溫度,當微粒捕集器出口溫度高于823 K時[9-11],停止噴油跟噴氣,以此來完成微粒捕集器再生。實驗中發動機轉速為1 600 r·min-1,扭矩為401 N·m,噴油率為0.6 g/s,補氣率為24 g/s。微粒捕集器的參數如表2所示。

圖3 過濾壁滲透率對捕集性能的影響

圖4 發動機模型外特性對比

圖5 微粒捕集器噴油再生模型

3.2 微粒捕集器提溫仿真

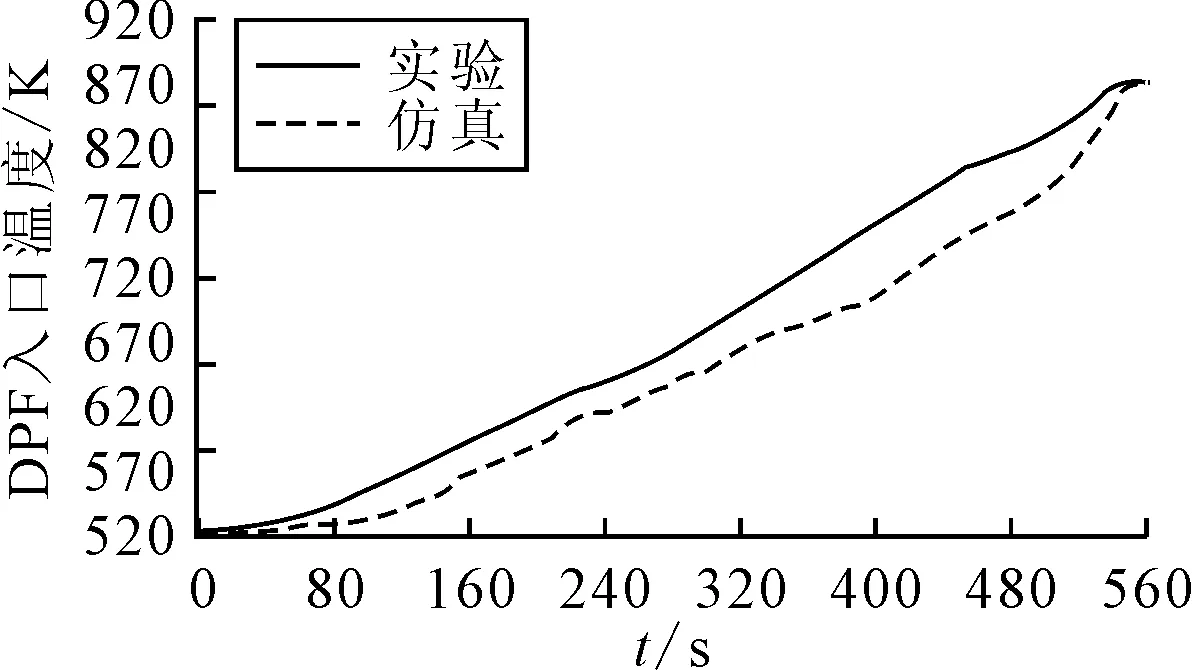

在停止噴油跟噴氣前,即當微粒捕集器出口溫度高于823 K前,微粒捕集器入口的溫度變化的仿真值與實驗值如圖6所示。經過對比,仿真值與實驗值誤差在允許范圍內,變化趨勢相同,且微粒捕集器初始溫度和最終溫度的仿真值與實驗值基本相同,因此該模型可以用于仿真計算。由圖6可知,微粒捕集器的提溫持續560 s左右,微粒捕集器入口最高溫度為870.10 K。

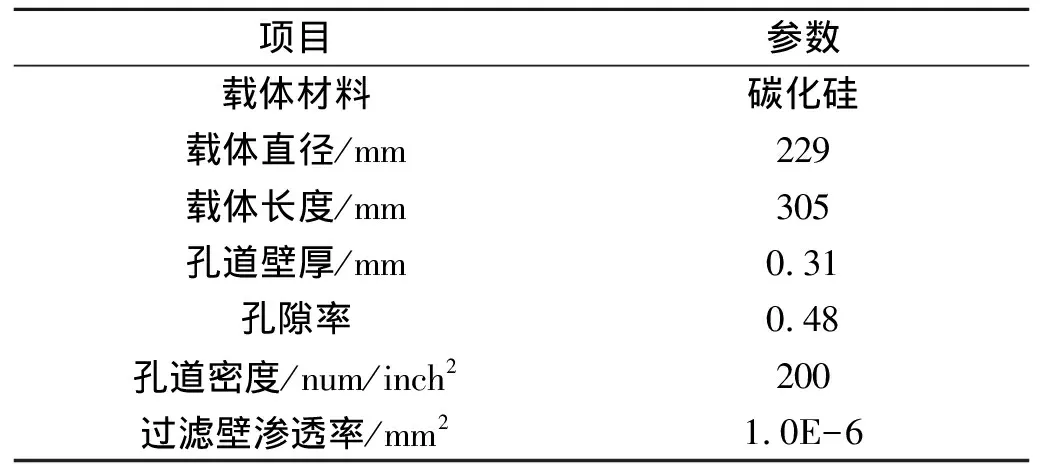

表2 微粒捕集器參數

圖6 微粒捕集器入口溫度變化曲線

3.3 微粒捕集器提溫優化

為了進一步縮短提溫時間和提高最高溫度,通過提高噴油率,能提高微粒捕集器入口溫度,但噴油率增加的同時,氧氣不足反而會使沉積的微粒物氧化燃燒速率變慢,因此需要補充氧氣;但氧氣過多又會造成微粒捕集器入口溫度的損失,因此合理設置噴油率跟補充空氣的質量非常必要[12]。基于GT SUITE軟件中的DOE(design of experiment)模塊,通過改變噴油率跟補充空氣的質量來獲得最佳的配比組合。

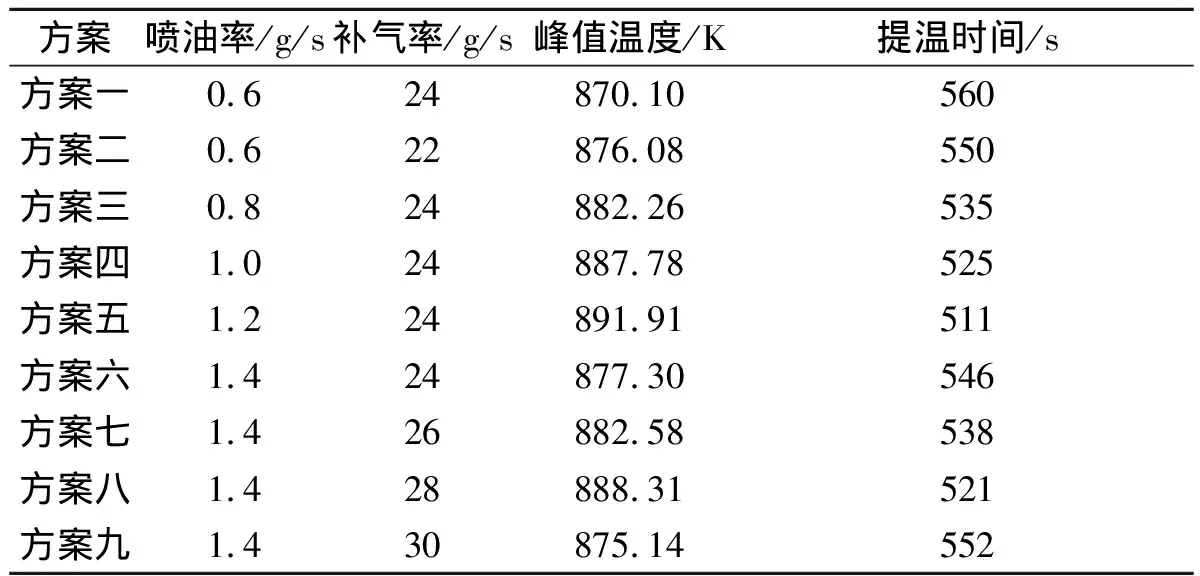

在微粒捕集器噴油提溫再生模型中,設置不同的噴油率和補氣率計算各組噴油補氣配比的提溫助燃效果。仿真結果如表3所示。

由表3可知,對比方案一與方案二,噴油率為0.6 g/s時,隨著補氣率的減少,峰值溫度提高,提溫時間縮短。因為在噴油率為0.6 g/s時,過多的氧氣造成微粒捕集器入口溫度的損失;對比方案一、方案三、方案四、方案五、方案六,補氣率為24 g/s時,當噴油率從0.6 g/s提高到1.2 g/s時,峰值溫度隨著噴油率的提高而提高,提溫時間隨著噴油率的提高而縮短,當噴油率從1.2 g/s提高到1.4 g/s時,因噴油過多,氧氣不足而造成峰值溫度下降,提溫時間增加;對比方案六、方案七、方案八、方案九,噴油率為1.4 g/s時,補氣率從24 g/s提高到28 g/s時,峰值溫度隨著補氣率的提高而提高,提溫時間隨著補氣率的提高而縮短,當補氣率從28 g/s提高到30 g/s時,由于氧氣過多,峰值溫度下降,提溫時間增加。因此方案五,即當噴油率為1.2 g/s,補氣率為24 g/s時為最佳方案,此時峰值溫度最高,為891.91 K,且提溫時間最短,為511 s。優化后的最佳提溫方案比原方案峰值溫度提高21.81 K,提溫時間減少49 s且滿足微粒捕集器再生要求。

表3 不同的噴油、補氣匹配提溫效果

4 結論

(1)CPSI值越大,初始捕集效率越高;CPSI值越大,初始壓降越大,壓降的上升率越小,這是因為CPSI值較低的過濾體,其通道內過濾壁表面所沉積的顆粒層厚度會較大,引起較高的壓降。CPSI一般取值100~200 num/inch2最佳。

(2)過濾壁滲透率對捕集效率的影響不大,隨著過濾壁滲透率的增加,壓降減小,因此過濾壁滲透率取1.0E-6 mm2附近,這樣捕集效率基本沒有影響且壓降減小明顯。

(3)筆者建立的噴油提溫再生方式具有良好的提溫效果。微粒捕集器噴油提溫再生方式設計時噴油率與補氣率的配比尤為重要,通過優化噴油補氣配比,溫度峰值溫度提高了21.81 K,再生時間減小了49 s,滿足微粒捕集器再生要求。