臭氧氧化脫硝技術(shù)處理石化廢氣的應(yīng)用

劉超,,魏一塵,董一凡,蔡宇

(1.中國石油北京油氣調(diào)控中心,北京 100007;2.蘭州石化職業(yè)技術(shù)學(xué)院,蘭州 730060)

臭氧(O3)是一種強(qiáng)氧化劑,氧化能力僅次于氟。O3不但可以與有機(jī)物進(jìn)行氧化還原反應(yīng),與某些無機(jī)物也可進(jìn)行反應(yīng),因此工業(yè)上通常利用其強(qiáng)氧化性進(jìn)行漂白、殺菌、消毒、除臭等。近年來隨著環(huán)保技術(shù)的發(fā)展,O3在環(huán)保領(lǐng)域的應(yīng)用越來越廣泛,技術(shù)也日臻成熟[1]。馬雙忱開展了臭氧氧化技術(shù)同時(shí)脫除鍋爐煙氣中NOx及SO2的實(shí)驗(yàn)研究,結(jié)果表明O3對(duì)NO能夠有效氧化,而且pH值對(duì)NO的脫除率影響較小[2]。Zhang J等實(shí)驗(yàn)研究將O3混入煙氣,O3與其中的低價(jià)氮氧化物發(fā)生氧化反應(yīng),并通過堿性溶液將氧化產(chǎn)物進(jìn)一步處理,NOx最終轉(zhuǎn)化為硝酸鹽。實(shí)驗(yàn)結(jié)果表明,處理后的煙氣氮氧化物殘余量僅為5%,而SO2去除率約為100%[3]。

1 臭氧脫硝技術(shù)

1.1 臭氧脫硝原理

臭氧作為強(qiáng)氧化劑被氮氧化物還原的反應(yīng)物是氧氣,所以是一種清潔環(huán)保無二次污染的脫硝劑。NO本身難溶于水,而臭氧可以將其氧化成易溶于水的NO2、N2O3、N2O5等高價(jià)氮氧化物,再通過堿性溶液將煙氣中的SO2吸收,達(dá)到同時(shí)脫硫脫硝的目的[4]。研究證明,O3可以快速有效地將NO氧化到高價(jià)態(tài)并且氧化過程一般在瞬間即可完成[5]。

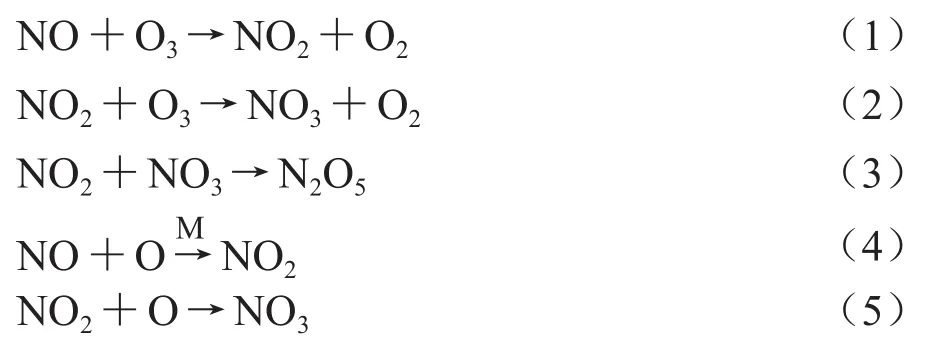

在高溫條件下O3與NO的化學(xué)反應(yīng)機(jī)理較為復(fù)雜,但可通過低溫條件下反應(yīng)過程進(jìn)行研究:

電子束法和脈沖電暈法雖然能夠產(chǎn)生強(qiáng)氧化劑,如·OH、·HO2等自由基,但由于實(shí)際工況環(huán)境惡劣(煙氣溫度高且含有多種污染物),導(dǎo)致自由基存活壽命短并且耗電量高不經(jīng)濟(jì);而O3存活持續(xù)時(shí)間長,采用高壓電離法制備O3可顯著降低生產(chǎn)成本[6]。

1.2 臭氧脫硝技術(shù)優(yōu)勢(shì)

浙江大學(xué)王智化等學(xué)者使用臭氧在典型煙氣溫度下對(duì)其中的NOx和硫化物同時(shí)進(jìn)行氧化處理,結(jié)果表明,O3對(duì)NOx的脫除率可達(dá)84%,如果在處理過程中使用濕法洗滌,可以完全去除硫化物。如果通入過量的O3,多余的O3可在洗滌器內(nèi)除去,不存在類似選擇性催化還原法(SCR)中O3的泄漏問題并且SO2和CO的存在不影響NO的去除[7]。在煙道中選取合適位置噴入O3即可完成反應(yīng),并通過現(xiàn)有濕法煙氣脫硫(WFGD)系統(tǒng)去除反應(yīng)生成的NOx,不需要新建SCR反應(yīng)器,節(jié)省大量投資;無氨逃逸、空預(yù)器堵塞等問題發(fā)生。常規(guī)WFGD中,煙氣經(jīng)過噴淋和洗滌后SO2含量明顯降低,剩余的O3將亞硝酸根離子、亞硫酸根離子和羥銨磺酸鹽化合物最終氧化為HNO3和H2SO4。研究表明采用O3氧化與尾部噴淋的處理工藝可以同時(shí)實(shí)現(xiàn)NOx和SO2的凈化,從而達(dá)到一站式脫硫脫硝的目的[8-9]。近年來臭氧制備工藝也逐漸成熟,一次投資成本及后續(xù)運(yùn)行費(fèi)用均大幅降低。高壓放電式、紫外線照射式、電解式是常見的臭氧制備方式。工業(yè)上最常見的制備方式是以工業(yè)純氧為原材料采用高壓電離的工藝,該工藝具有設(shè)備運(yùn)行穩(wěn)定可靠,全套裝置體積緊湊占地小,自動(dòng)化程度高等優(yōu)點(diǎn)。因此臭氧脫硝具有工程改造量小、脫硝效率高和一次投資成本低等優(yōu)點(diǎn),在廢氣處理后期改造方面具有巨大優(yōu)勢(shì)。

1.3 臭氧脫硝效果影響因素

O3與NO的分子摩爾數(shù)比值是衡量反應(yīng)中二者相對(duì)量的重要指標(biāo),并直接影響氧化反應(yīng)的進(jìn)行程度。研究表明,二者的分子摩爾數(shù)數(shù)比值與NO的脫除率呈正比例關(guān)系。根據(jù)NO被氧化的化學(xué)反應(yīng)方程式,二者發(fā)生完全反應(yīng)的理論摩爾比值為1。但在實(shí)際的煙氣中還存在其他物質(zhì),例如H2S、SO2、NO2等,這些組分都會(huì)對(duì)反應(yīng)形成干擾,導(dǎo)致其他副反應(yīng)的發(fā)生[10]。

整套裝置的運(yùn)行效果會(huì)受到氧化還原反應(yīng)總時(shí)間的直接影響,而由于O3的存在時(shí)間又會(huì)影響氧化還原反應(yīng)的總時(shí)間,因而研究O3對(duì)環(huán)境溫度(特別是典型煙氣溫度)的熱分解特性以及在各溫度下的生存時(shí)間具有重要意義。有學(xué)者特別研究了O3的熱分解特性,O3所處溫度不同其分解速度有很大不同。當(dāng)O3處在150℃的環(huán)境溫度時(shí),其穩(wěn)定性較好、生存時(shí)間長。當(dāng)環(huán)境溫度繼續(xù)升高時(shí),其分解速度明顯加快,此項(xiàng)研究表明O3的最高生存溫度大約在200℃,考慮到石化行業(yè)典型廢氣溫度一般不會(huì)高于150℃,因此只要恰當(dāng)把握O3加入的位置,一般不會(huì)發(fā)生O3分解的情況。

2 應(yīng)用實(shí)例

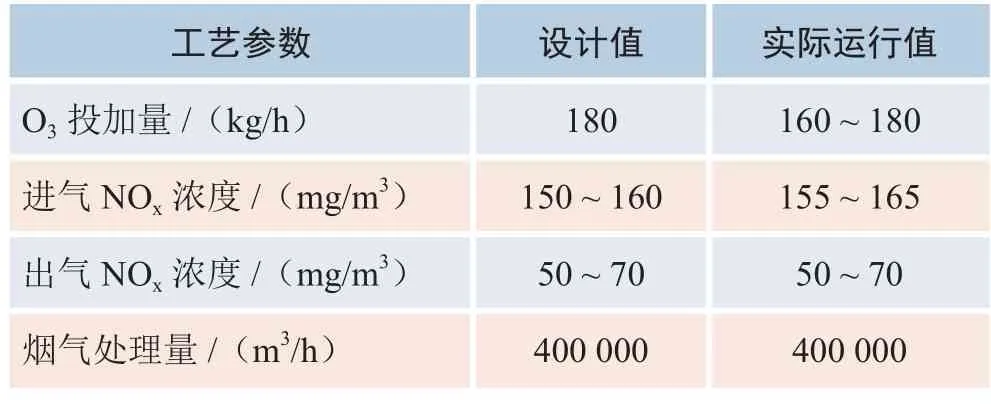

國內(nèi)某石化企業(yè)重油催化裂化裝置以減壓餾分油和焦化餾分油為主要原料并摻有一定量的減壓渣油,生產(chǎn)輕柴油餾分和高辛烷值汽油餾分。原設(shè)計(jì)采用SNCR工藝進(jìn)行脫硝脫硫。隨著最新環(huán)保排放指標(biāo)限制,原有處理工藝已經(jīng)不能滿足廢氣排放要求,需要進(jìn)行技術(shù)改造。在進(jìn)行各種方案比選時(shí)考慮到投資總額、設(shè)備占地以及施工周期等因素,最終企業(yè)選擇了臭氧—氨水組合高效脫硫脫硝技術(shù)方案,主要工藝參數(shù)見表1。

表1 臭氧氧化脫硝改造工藝參數(shù)

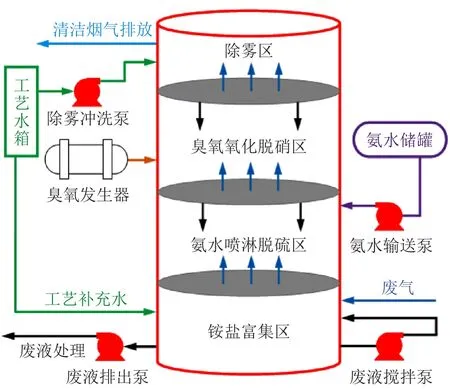

該臭氧—氨水系統(tǒng)工藝流程見圖1,含有氮氧化物的廢氣由下部進(jìn)入脫硫脫硝塔的入口,首先進(jìn)入氨水噴淋區(qū),吸收廢氣內(nèi)含有的硫化物和一小部分NO,90%以上的硫化物和NO2氣體被脫除,10%左右的NO氣體也會(huì)被脫除。這主要是由于脫硫液在循環(huán)脫硫時(shí)會(huì)產(chǎn)生一部分NH4HSO3,該化合物溶于水,在循環(huán)噴淋過程中,雖然失去了對(duì)SO2的吸附能力,但對(duì)NO有很強(qiáng)的吸附能力。

圖1 臭氧—氨水系統(tǒng)工藝流程

煙氣經(jīng)過氨水噴淋脫硫區(qū)后繼續(xù)向上進(jìn)入脫硝凈化區(qū),在這一區(qū)域煙氣中的NO被O3快速氧化,最終生成NO2、N2O3、N2O5等化合物,這些高價(jià)態(tài)的氮氧化物本身即易溶于水,與噴淋液的氨水發(fā)生化學(xué)反應(yīng)生成NH4NO3和水。

噴淋系統(tǒng)是整個(gè)裝置的核心,氨液的霧化效果直接關(guān)系到硝酸鹽、亞硝酸鹽和硫化物的脫除效果。噴嘴位置經(jīng)數(shù)值分析和專業(yè)仿真軟件進(jìn)行各物質(zhì)濃度場計(jì)算后設(shè)置,保證了不同濃度下的NO去除效率。

煙氣脫硝后進(jìn)入除霧區(qū),除去煙氣中大于10 μm的霧粒,這是脫硫脫硝塔的最后一個(gè)功能區(qū),處理后的潔凈煙氣直接進(jìn)入煙囪排入大氣。煙氣中的硫化物和氮氧化物在脫硫脫硝塔中轉(zhuǎn)化生成硫酸銨和硝酸銨,大量的銨鹽溶液因密度大而沉集在裝置底部,為防止塔底結(jié)垢需要設(shè)置攪拌泵進(jìn)行攪拌。當(dāng)塔底的硫酸銨和硝酸銨溶液濃度達(dá)到一定數(shù)值時(shí),自動(dòng)控制系統(tǒng)將會(huì)啟動(dòng)排液泵將富銨溶液及時(shí)抽出。

整個(gè)噴霧系統(tǒng)運(yùn)行參數(shù)可實(shí)現(xiàn)實(shí)時(shí)監(jiān)控并可根據(jù)設(shè)定參數(shù)進(jìn)行自動(dòng)調(diào)節(jié),通過實(shí)時(shí)監(jiān)測系統(tǒng)出口氮氧化物的排放值,自動(dòng)調(diào)節(jié)臭氧產(chǎn)生量和氨液噴淋量,在保證NO脫除率的前提下降低運(yùn)行費(fèi)用和生產(chǎn)成本。根據(jù)SO2、NO的在線檢測信息自動(dòng)調(diào)節(jié)循環(huán)液中的氨水濃度,保證系統(tǒng)出口煙氣的SO2、NO濃度低于環(huán)保要求的控制指標(biāo)。

3 改造效果及投資成本

煙氣處理前NOx濃度為155~165 mg/m3,處理后降為50~70 mg/m3,氮氧化物脫除率約為60%。雖然提高臭氧的通入量可繼續(xù)大幅降低NOx濃度,但《石油化工工業(yè)污染物排放標(biāo)準(zhǔn)》(GB31571—2015)規(guī)定,煙氣中NOx含量不得高于100 mg/m3,因此該工藝已可完全滿足排放標(biāo)準(zhǔn),繼續(xù)增加臭氧通入量將增加運(yùn)行成本。

該次工藝改造工程主要包括臭氧發(fā)生系統(tǒng)、氨水供應(yīng)系統(tǒng)、反應(yīng)塔、積液排除系統(tǒng)等,各系統(tǒng)一次投資費(fèi)用見表2。臭氧發(fā)生系統(tǒng)費(fèi)用168萬元主要包括液氧儲(chǔ)存及臭氧發(fā)生裝置,占總投資費(fèi)用的39.11%,反應(yīng)塔自動(dòng)控制系統(tǒng)66.08萬元,主要包括自控儀表及控制系統(tǒng)PLC等部分,占總投資費(fèi)用的15.38%。

表2 臭氧氧化脫硝技術(shù)改造一次投資費(fèi)用

4 結(jié)論

臭氧氧化脫硝技術(shù)主要是利用臭氧的強(qiáng)氧化性,將煙氣中難溶于水的NO氧化為可溶于水的高價(jià)態(tài)氮氧化物,最終達(dá)到脫硝的目的。該工藝技術(shù)成熟、設(shè)備先進(jìn)、運(yùn)行穩(wěn)定、操作維護(hù)方便、自動(dòng)化程度較高,運(yùn)行成本較低且無二次污染,能夠保證脫除效率,完全符合環(huán)境保護(hù)要求。