基于CANopen協議的刮板輸送機功率協調控制系統研究

耿嘉勝,張紅娟,靳劍兵,高 妍,靳寶全,胡 浩

(1.太原理工大學 電氣與動力工程學院,山西 太原 030024;2.太原理工大學 新型傳感器與智能控制教育部與山西省重點實驗室,山西 太原 030024;3.山西汾西重工有限公司,山西 太原 030027)

刮板輸送機是井下煤礦綜采工作面的主要運輸設備,與采煤機、液壓支架等設備聯合作業,煤礦高產高效綜采工作面的持續發展對其運行的可靠性、穩定性、安全性提出了越來越高的要求[1]。在刮板輸送機的運行過程中,由于頭尾電機的機械特性不同、起動措施差異及煤炭開采的隨機性等因素,會導致兩電機輸出功率分配失衡、處于差異過大的負載狀態,影響刮板輸送機的平穩運行,所以有必要對刮板輸送機驅動系統中存在的頭尾電機功率協調控制問題進行研究[2,3]。

現場總線CANopen是CiA組織開發和維護的CAN應用層協議,具有透明、清晰、精煉等優點,在基于CAN的自動化系統中居于領導地位[4]。CANopen協議在歐洲獲得了廣泛的認可和應用,在國內的應用比較少,在刮板輸送機的電機功率控制方面實現的就更少。如果刮板輸送機控制系統采用CANopen協議,將有利于控制器與電機之間進行實時、準確的數據傳遞。

針對以上問題,本文以CANopen協議為基礎設計了刮板輸送機功率協調控制系統,并搭建了實驗臺,通過測試驗證控制方案的可行性。

1 系統總體方案設計

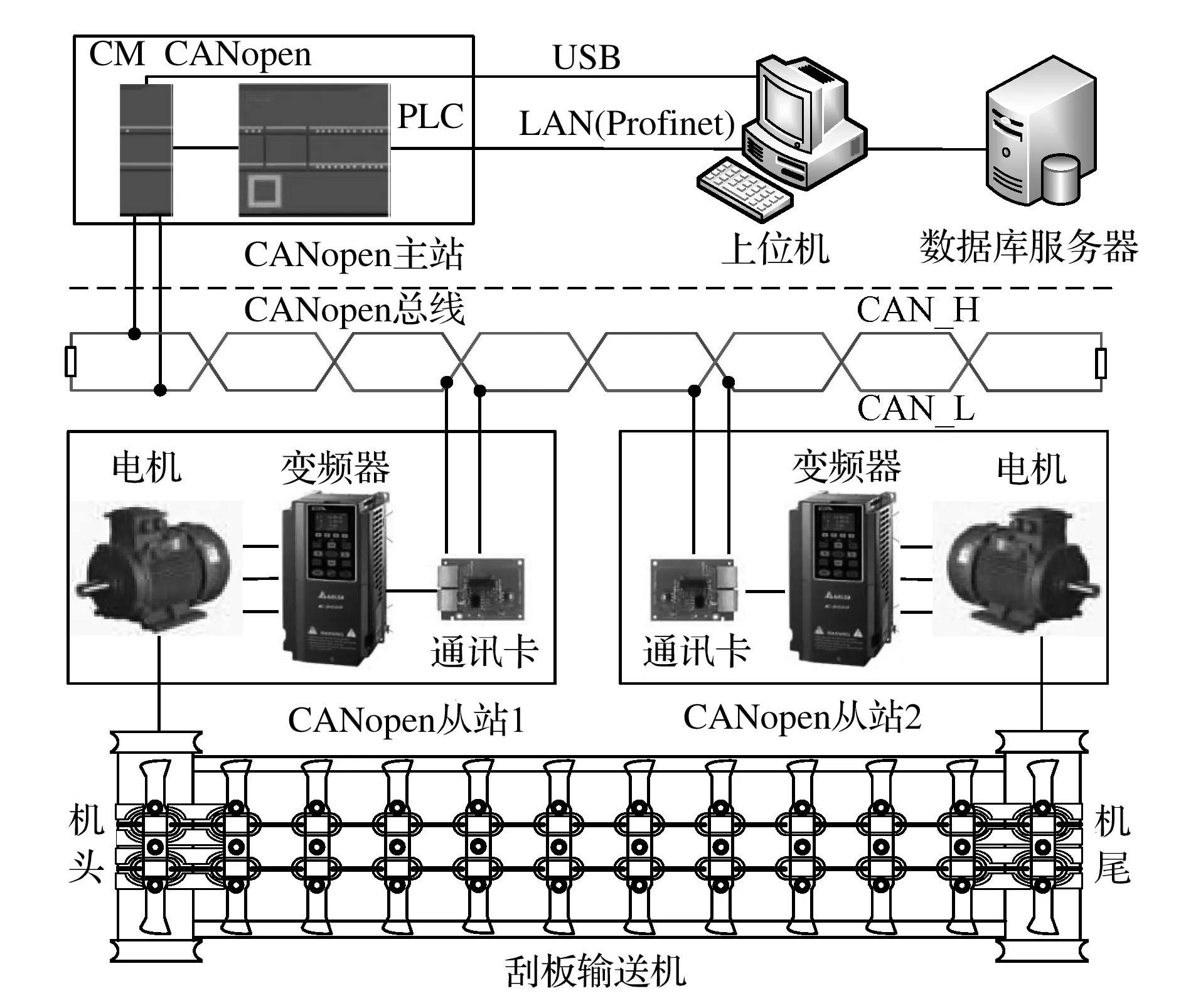

基于CANopen協議的刮板輸送機功率協調控制系統,由上位機、CANopen主站、CANopen從站等構成,其系統總體結構如圖1所示。其中,CANopen從站的變頻器采用速度控制模式,頭尾兩臺變頻器分別采集反映負載大小的頭尾電機實時輸出轉矩值,經由CANopen通訊卡、CANopen總線上傳到由PLC控制器和CM CANopen模塊(以下簡稱CM模塊)組成的CANopen主站,CANopen主站依據轉矩信號對負載情況進行判斷比較,再經過內部協調控制程序的處理,給出對尾機的轉速控制信號,達到頭尾電機轉矩跟隨的效果,實現對刮板輸送機頭尾電機的功率協調控制。

圖1 控制系統總體結構

2 CANopen協議通信原理

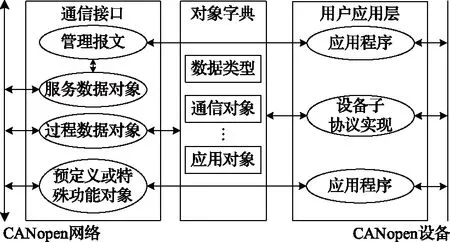

CANopen協議在CAN協議的基礎上定義了應用層協議,它主要由通信接口、對象字典、用戶應用層3個部分組成,其設備模型如圖2所示[5]。

圖2 CANopen設備模型

通信接口用于在CANopen總線上傳送通信對象,主要包括管理報文NMT、服務數據對象SDO、過程數據對象PDO、預定義報文或特殊功能對象四種通信對象。NMT起主站對從站控制和狀態監控的作用;SDO起主站對從站參數配置的作用;PDO采用生產者消費者模型,起傳輸1~8字節長度數據的作用。

對象字典是CANopen協議的核心內容,包括描述設備和其網絡行為的所有參數,通常使用電子數據文檔EDS對這些參數進行記錄。對象字典中的項由一系列子協議來描述,其中子協議DSP402用于驅動控制變頻器,定義了變頻器的運行模式和用于控制變頻器的運行狀態轉換流程。變頻器的運行狀態轉換流程由主電關閉、主電打開和故障3部分組成,包含9個運行狀態和17個狀態傳輸,如圖3所示。

變頻器的狀態轉換借助狀態傳輸來實現,狀態傳輸通過對象字典中的6040H控制字和變頻器內部事件等方式實現。變頻器一開機并完成初始化動作后,進入取消啟動狀態,可以進行CANopen通信配置變頻器參數,主電處于關閉狀態,電機未被勵磁;經過設定6040H控制字實現狀態傳輸2、3、4后,轉換為允許運行狀態,主電打開,電機被勵磁,變頻器按照設定的速度模式啟動電機運行。在狀態轉換過程中變頻器只要發生報警,其狀態都會進入故障部分。同時,上位機可以通過6041H狀態字讀取變頻器的實時狀態[6]。

圖3 變頻器的運行狀態轉換流程

用戶應用層是連接CANopen從站與主站的橋梁,采用訪問對象字典的方式完成對從站的參數設置、狀態監控,同時實現設備間高速的數據交換。

3 協調控制策略

以雙電機驅動的刮板輸送機為研究對象,確定頭尾電機的功率協調控制策略。刮板輸送機頭尾電機的功率與轉矩滿足一定關系,見式(1)、式(2):

P1=T1ω1

(1)

P2=T2ω2

(2)

式中,P1為頭機輸出功率,kW;P2為尾機輸出功率,kW;T1為頭機輸出轉矩,N·m;T2為尾機輸出轉矩,N·m;ω1為頭機輸出軸角速度,(°)/s;ω2為尾機輸出軸角速度,(°)/s。

刮板輸送機處于平穩工作狀態時,頭尾處鏈輪由于刮板鏈的連接而處于剛性強制耦合狀態,鏈輪與電機又經減速器硬性連接,所以頭尾電機的轉速在穩態運行中被強制同步。由功率與轉矩關系式可知,電機的輸出功率與輸出轉矩成正比關系,所以對功率的控制可轉化為對轉矩的調節。頭尾電機的轉速同步時,由于負載多變等因素影響,輸出轉矩往往并不相同,導致兩電機的輸出功率不平衡[7]。

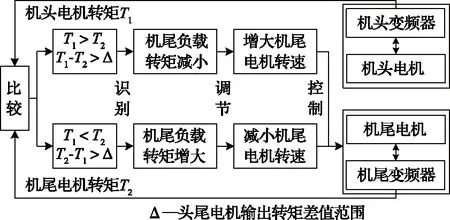

為了合理分配負載,采用變頻調速方法依據負載變化對尾機轉速進行調節,進而改變尾機承擔的負載,實現頭尾電機輸出功率的動態平衡[8]。以尾機轉速為控制目標的功率協調控制示意如圖4所示。

圖4 功率協調控制示意

4 控制系統硬件結構與軟件設計

4.1 系統硬件結構

CANopen主站由PLC控制器與CM模塊組成,CANopen從站由變頻器與電機組成。PLC控制器選用S7-1200 CPU 1214C AC/DC/RLY,其具有集成的Profinet接口、靈活的可擴展性和強大的集成工藝功能等特性。通信模塊采用HMS公司的CM模塊,其能夠連接1~16個從站節點,具有256字節輸入與256字節輸出。CANopen從站選用臺達C2000系列向量控制變頻器,搭配型號為EMC-COP01的高速CANopen通訊卡,即可實現符合子協議DSP402的CANopen通信。

4.2 CANopen通信初始化設置

為了實現變頻器的CANopen通信,首先要完成相關參數的初始化設定。將變頻器的節點地址分別設定為2、3,通信速率設定為500kbps,CANopen譯碼方式選擇標準DSP402規范,變頻器的頻率來源和運轉指令來源均設定為CANopen通訊卡。對于CM模塊,使用TIA博途軟件將節點地址設定為1,通信速率設定為500Kbps,CANopen輸入/輸出數據大小的設定值由CM模塊傳輸的數據大小決定。

4.3 CM模塊的軟件組態

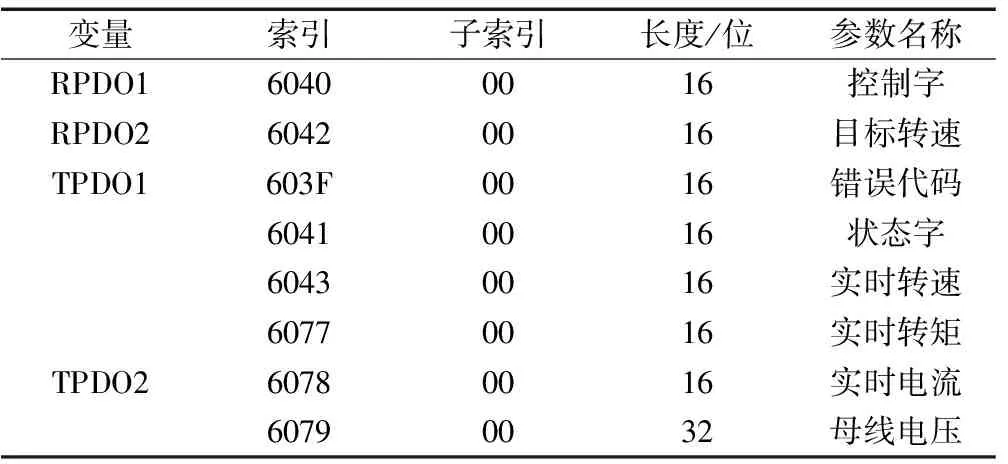

控制系統采用SDO配置變頻器參數,采用PDO進行實時數據傳輸。HMS公司提供的CM CANopen Configuration Studio軟件用于組態和配置CANopen網絡。在進行CM模塊的軟件組態前,需要先向組態軟件導入變頻器的EDS文件。

常規的CANopen從站一般預定義4個RPDO和4個TPDO,每個PDO能夠傳輸的最大數據長度為8字節,根據需要選擇RPDO1、RPDO2接收數據,TPDO1、TPDO2發送數據。RPDO用于切換變頻器的運行狀態、改變電機目標轉速,TPDO用于傳送變頻器的各項實時狀態數據。CM模塊的PDO變量映射參數分配見表1。

表1 PDO變量映射參數分配

組態軟件根據映射參數分配計算生成配置文件,將其下載到CM模塊即可完成CM模塊的軟件組態。

4.4 控制程序設計

控制程序的設計在TIA博途軟件中進行,首先創建用于進行PDO數據讀寫的功能塊,通過調用RDREC和WRREC指令塊來完成。將RDREC讀指令塊中的RECORD參數設定為M100.0 BYTE 28,使讀取到的數據存放于PLC的M存儲區中起始地址為100、長度為28字節的地址區間,長度即為CANopen輸入數據大小。同理,將WRREC寫指令塊中RECORD參數設定為M200.0 BYTE 8。然后創建全局數據塊,添加相應參數,利用Swap指令將PDO傳輸的原始數據轉換為全局數據塊中可以直接進行設置和讀取的用戶數據。

接著,在PLC中相應地址修改6040H控制字以切換變頻器運行狀態。變頻器完成初始化后進入取消啟動狀態,依次設定控制字為0x06、0x0E、0x0F、0x7F可將其切換為允許運行狀態,通過6042H目標轉速設定電機預期達到的轉速。

其后,依據協調控制策略編寫程序。設定頭尾電機的輸出轉矩差值范圍為Δ,將頭尾電機的6077H實時輸出轉矩T1與T2的差值與Δ進行比較,進而對尾機6043H實時轉速進行增減處理,將處理后的值賦予6042H目標轉速,以改變尾機轉速。

另外,在程序中添加了故障保護功能,通過對頭尾變頻器返回的603FH錯誤代碼進行實時判斷,當其中一臺電機因故障停止運轉時,控制另一臺電機停機,實現對電機的保護。

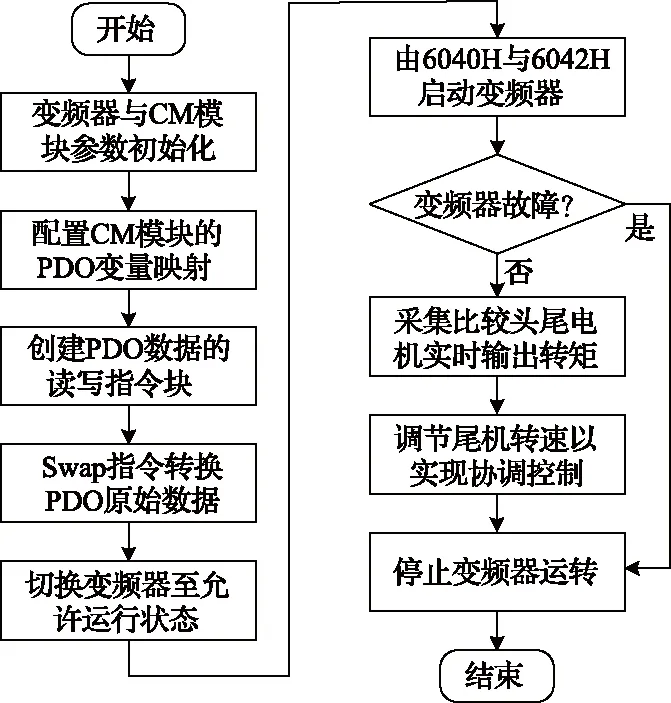

刮板輸送機頭尾電機功率協調控制系統的CANopen通信流程如圖5所示。

圖5 控制系統的CANopen通信流程

5 系統測試與結果分析

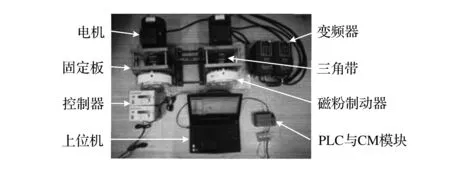

在實驗室條件下,利用電機、三角帶、磁粉制動器與控制器等搭建了刮板輸送機功率協調控制系統實驗臺。磁粉制動器由控制器改變其輸出的負載轉矩大小,為電機提供模擬負載;頭尾電機輸出軸借助三角帶實現硬連接。給定頭尾電機目標轉速為750r/min,程序中的Δ為5%(100%為額定轉矩)、電機轉速改變值為1r、程序循環時間為0.3s。設T1為頭機轉矩,T2為尾機轉矩,V1為頭機轉速,V2為尾機轉速。協調控制系統實驗臺如圖6所示。

圖6 協調控制系統實驗臺

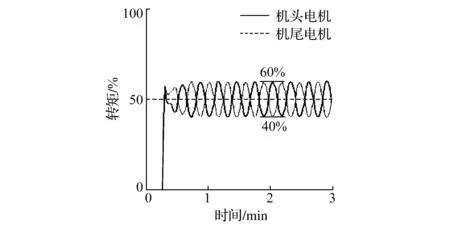

設定兩電機負載轉矩保持為50%,由波形可知,T1、T2經過前期的波動后,穩定在40%~60%的動態平衡范圍內,表明兩臺電機在搭建的實驗臺上可以平穩的運行。頭尾電機在負載轉矩不變時的轉矩如圖7所示。

圖7 負載轉矩不變時的頭尾電機轉矩

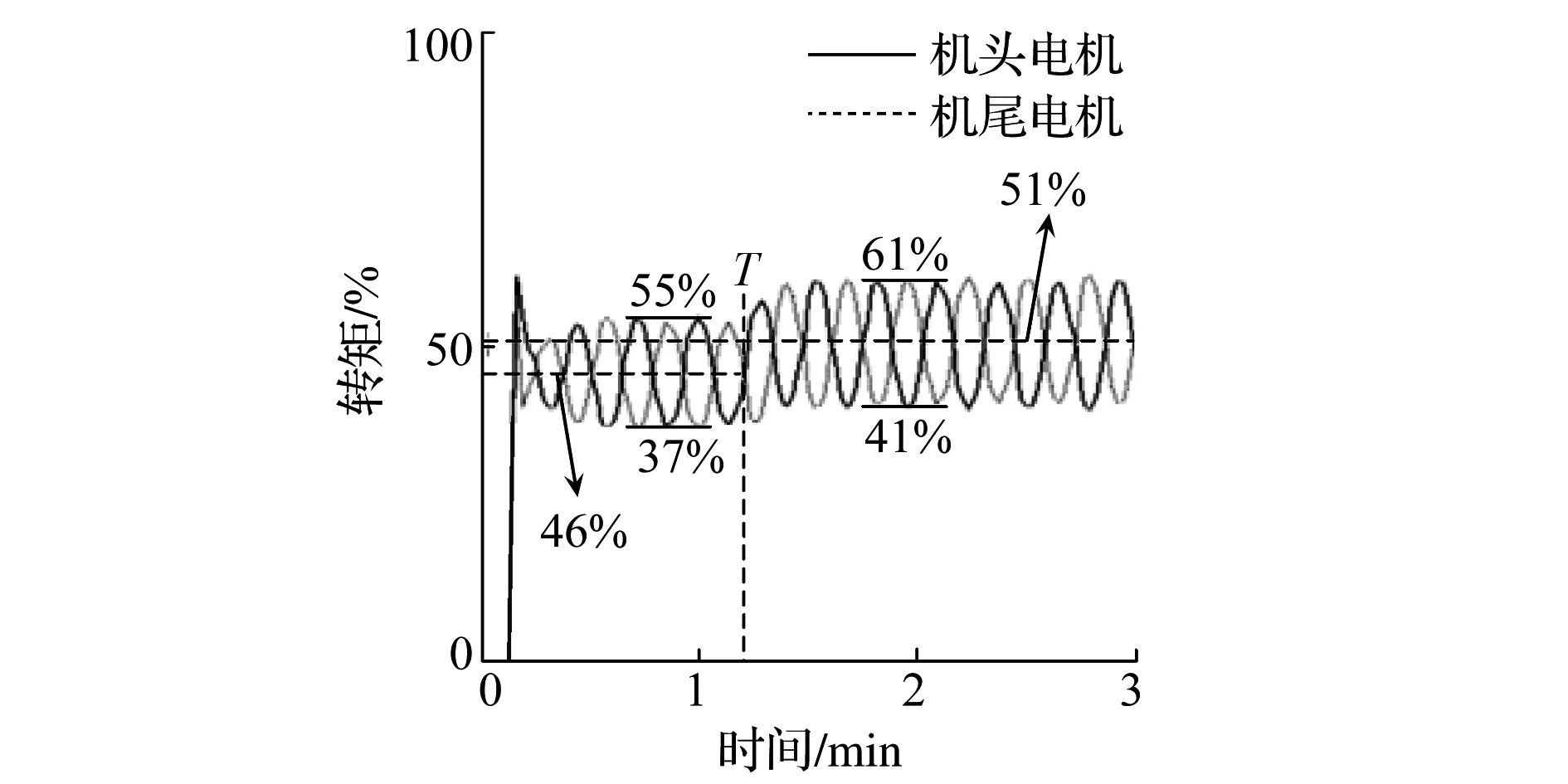

設定兩電機起始負載轉矩為46%,電機啟動1min后,在T時刻機頭負載轉矩上升至56%。由轉速波形可知,啟動后,V1快速上升,并最終維持在750r/min,V2上升至750r/min后變為正弦波且波動非常小,符合刮板輸送機頭尾電機處于平穩運行中轉速接近的實際情況。由轉矩波形可知,T1、T2在經過前期的波動后,穩定在37%~55%的動態平衡范圍內;在T時刻,隨著機頭負載轉矩增加,T1上升,而后T2迅速增加,為頭機分擔負載轉矩,實現尾機對頭機轉矩的動態跟隨;最終T1、T2穩定在41%~61%的范圍內,平均轉矩均接近于51%,達到了動態平衡狀態。頭尾電機在負載轉矩變化時的轉速與轉矩分別如圖8、圖9所示。

圖9 負載轉矩變化時的頭尾電機轉矩

對V2、T1、T2呈正弦波動與T1和T2的幅值差進行理論分析。實驗臺的兩臺制動器內部性能存在差異,無法提供絕對相同的負載轉矩,使得頭尾電機輸出軸上的負載轉矩有一定差異。給定頭尾電機相同目標轉速后,需要實時調節電機轉速使V1、V2處于動態接近狀態,系統才可穩定運行。在實驗中啟動電機后就引入控制程序對V2進行調節,假設某一時刻T1大于T2,則增大V2,V2增大一定值后超過V1,此時因轉速相對變大進而承擔轉矩變大,即T2大于T1,則又減小V2,V2減小一定值后低于V1,此時T1大于T2,如此循環,系統平穩運行。因此,V2、T1、T2呈正弦波動。頭尾電機輸出轉矩差值范圍Δ、電機轉速改變值、程序循環時間、負載轉矩大小等因素共同影響T1和T2的幅值差,實驗中幅值差達到20%時,兩電機能夠平穩運行。

對其他負載變化情況進行測試,實驗表明,刮板輸送機功率協調控制系統實驗臺的兩臺電機運行平穩,控制系統能夠良好地實現對電機的功率協調控制。

6 結 語

以CANopen協議的PDO數據傳輸方式為基礎,采集比較刮板輸送機頭尾電機的實時輸出轉矩,對尾機進行變頻調速控制,并搭建了控制系統實驗臺。測試表明,控制系統的CANopen通信數據傳輸正確,可對尾機的轉速進行動態調節,實現頭尾電機在負載波動情況下的功率協調控制。刮板輸送機頭尾電機實現功率協調控制,對于提高其運行效率、減少能源消耗、延長設備使用壽命具有重要意義。本文研究為項目后期進行現場刮板輸送機的頭尾電機協調控制試驗提供了指導思想,為刮板輸送機驅動系統的控制研究提供了新方向。