深部高瓦斯煤層大巷揭煤區域防突技術

袁安營

(安徽理工大學 省部共建深部煤礦采動響應與災害防控國家重點實驗室,安徽 淮南 232001)

我國是世界上發生瓦斯災害事故最頻繁的國家之一,隨著我國煤礦以10~25m/a的深度向下延伸,面臨的瓦斯突出等動力災害事故的問題將越來越嚴峻[1-4]。因此,煤礦進入深部開采后,瓦斯突出防治問題是普遍面臨的問題,而在深部高瓦斯礦井巷道掘進過程中揭煤尤其困難。國內外專家和學者針對此問題進行了大量研究[5-13],研究成果大多采用理論分析、數值模擬及現場實踐的方法對高瓦斯煤層中揭煤過程進行了研究,研究目標多針對石門揭煤,但針對高瓦斯突出煤層大巷揭煤情況的研究還相對較少。本文主要根據具體工程實踐,首先對掘進工作面前部煤體賦存情況進行鉆探,其次對煤體的突出危險性進行預測,并采用地面和井下聯合區域防突技術進行消突,最后實現大巷揭煤的安全施工,以期為相似工程問題提供研究基礎和新的思路。

1 工程地質概況

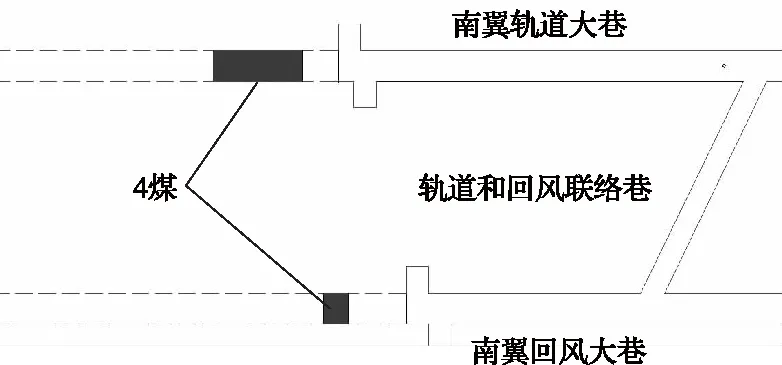

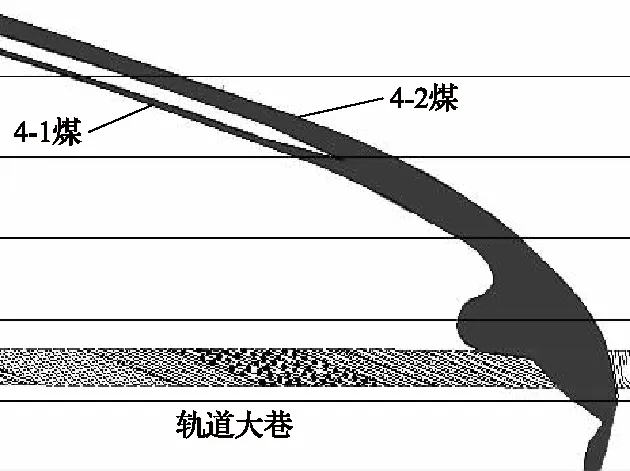

本次試驗的揭煤巷道為顧北礦南翼軌道大巷,該大巷采用Y型通風,巷道布置示意圖如圖1所示,巷道位于-648m水平,施工過程中遇到的巖性以4煤、砂質泥巖、泥巖和細砂巖為主,其中,4煤共有4-1和4-2兩層煤。頂底板巖性及厚度:4-1煤層直接頂為泥巖,厚1.39m,4-1煤層直接底為砂質泥巖,厚6.00m,老底為花斑狀泥巖,厚2.10m;4-2煤層直接頂為泥巖,厚2.93m,老頂為細砂巖,厚8.35m,4-2煤層直接底為泥巖,厚1.39m。根據前探鉆孔資料,揭煤處4-2煤與4-1煤合并形成“煤包”,厚度為0.77~9.53m,如圖2所示。

圖1 南翼軌道大巷的布置示意圖

圖2 軌道大巷見4煤情況示意圖

2 掘進工作面前方煤體賦存情況鉆探

為了更加清晰地了解大巷掘進前方煤巖體賦存情況,為大巷掘進揭煤提供可靠的依據,在軌道大巷掘進工作面距4煤法距15.8m處施工8個前探鉆孔,掌握前方揭4煤地質構造,鉆孔布置如圖3所示,鉆孔參數及見煤情況分別見表1。由表中軌道大巷前方見煤情況可以發現,不同角度鉆孔大多數都發現了煤體,也驗證了地質條件中提到的存在“煤包”現象,即大巷掘進前方必然存在厚度較大的煤體。

圖3 軌道大巷掘進面至前方鉆孔布置圖

3 軌道大巷揭煤區域防突技術

3.1 突出危險性預測

根據掘進工作面前方煤體賦存情況鉆探結果,為了保證揭煤工作的安全開展,消除瓦斯突出危險,首先要對軌道大巷前方煤體瓦斯突出危險性進行預測。在軌道大巷掘進工作面距待揭4煤法距15.8m處施工3個測壓鉆孔,如圖3所示,測得的軌道大巷前方煤體內瓦斯壓力和瓦斯含量結果分別為:瓦斯壓力P=0.79MPa,大于0.74MPa;瓦斯含量W=3.4m3/t,小于8m3/t。

表1 軌道大巷前探鉆孔參數與見煤情況

軌道大巷監測的瓦斯壓力為0.79MPa,大于國家規定的0.74MPa的要求,綜合分析,南翼軌道大巷所揭4煤具有突出危險性。因此,必須采取防突措施以保障大巷揭煤順利實現。

3.2 地面和井下聯合區域防突技術

為確保顧北礦南翼軌道大巷安全揭4煤,提出在南翼軌道大巷采用地面和井下聯合區域防突技術進行瓦斯抽排,防治瓦斯突出現象的發生。

1)首先采取由地面施工鉆孔,鉆孔穿過巷道前方所揭4煤煤體,即軌1孔。并在隨后開始地面掏煤,掏煤結束時掏穴直徑為2m,地面鉆孔掏出煤量約2t,從鉆孔至掏煤結束共歷時約98d。

2)其次在軌道大巷掘進工作面處向4煤施工9個鉆孔,與地面鉆孔(軌1孔)聯通,進行地面井下聯合洗煤,鉆孔直徑133mm,地面鉆孔(軌1孔)與井下鉆孔進行地面井下聯合洗煤,共聯合洗煤6次,由開始時沖出糊狀泥巖,煤泥較少情況,至重新采用鉆機進行透孔后,共壓水洗煤16次,累計沖孔66.98h,洗出塊狀煤、煤屑、煤泥、塊狀矸石、巖粉等沉淀物57.0m3,泥巖含量相對較高。待洗煤工序結束后,將地面和井下洗煤鉆孔進行注漿封孔,最終注漿壓力達到18MPa時結束注漿。地面和井下聯合洗煤過程中,瓦斯濃度與瓦斯涌出量基本未發生變化。

3)最后,在大巷掘進工作面距4煤法距13.0m迎頭和左右鉆場共施工99個瓦斯排放鉆孔,排放鉆孔施工過程中未出現過瓦斯動力現象,巷道揭煤期間將巷幫鉆場鉆孔均封孔,保持連續抽采。

3.3 區域防突效果檢驗

1)采用地面和井下聯合洗煤區域防突技術施工結束后,由軌道大巷掘進工作面至4煤法向距離10m處再次施工3個測壓鉆孔,測得煤體的瓦斯壓力和瓦斯含量分別為0.5MPa和2.58m3/t,遠小于瓦斯突出的指標值,因此確定該工作面所揭4煤目前處于無突出危險狀態。

2)在掘進工作面距4煤最小法距5m時,在迎頭采用綜合指標法和鉆屑瓦斯解吸指標法進行區域驗證,驗證孔3個,其中一個鉆孔位于掘進巷道斷面中部,并至少有1個鉆孔控制到井巷輪廓線外不少于5m位置。取煤樣化驗及現場預測結果為:①綜合指標D=-1.03<0.25,且煤體強度K=14.28MPa<15MPa;②最大鉆屑瓦斯解吸指標K1=0.09<0.5(mL/g·min1/2);③驗證時未發現其他異常情況。區域驗證指標均不超限,且驗證鉆孔施工過程中無異常現象,故確定軌道大巷掘進前方煤體為無突出危險煤體。

3)最后在巷道掘進工作面距4煤法距3.0m處,采用了鉆屑指標法進行了最后驗證,測得最大K1=0.04mL/(g·min1/2),最大鉆屑量S=3.3kg/m,指標均不超限,且進行驗證時無其他異常動力現象,確定巷道所揭4煤無突出危險。

4 大巷揭煤現場施工

顧北礦南翼軌道大巷掘進揭煤施工采用遠距離放炮的方式,揭煤期間瓦斯含量和瓦斯壓力等循環監測指標均未超標,且未出現其他動力現象。其中,軌道大巷揭煤長度為27m,歷時16d。可見,采用地面和井下聯合洗煤區域防突技術,有效地防止了煤與瓦斯突出現象的發生,使大巷揭煤施工順利開展,具有較高的社會效益和推廣應用價值。

5 結 論

1)通過對大巷掘進工作面前方煤體賦存情況進行鉆探,獲得了掘進工作面前方見煤情況,驗證了地質條件中提到的存在“煤包”現象,為大巷揭煤提供了可靠的依據。

2)由大巷掘進工作面向煤體施工測壓孔,通過監測瓦斯壓力和瓦斯含量及煤體強度的方法對煤體的突出危險性進行了預測,確定了巷道前方4煤為具有突出危險性煤體。

3)提出了地面和井下聯合洗煤的區域防突技術,并通過綜合指標法、煤體強度監測、最大鉆屑瓦斯解析指標及消突過程的現象等對區域消突效果進行了檢驗,成功對大巷前方煤體瓦斯進行了消突。

4)軌道大巷采用遠距離放炮的方式進行揭煤,其中軌道大巷成功揭煤長度為27m,揭煤期間瓦斯含量和瓦斯壓力等循環監測指標均未超標,且未出現其他動力現象,成功實現了大巷順利揭煤。