基于視覺的膠水偏位檢測

張芳健,陳新度,王 晗,李 逸,李 響

(廣東工業大學,廣東 廣州510006)

0 引言

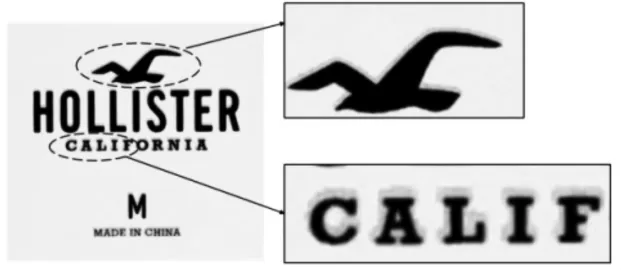

熱轉印膠片是紡織物印染的中間產物[1-2],包括有圖案層(油墨層)、膠水層和背景層三大部分。在該膠片實際生產中,可能出現膠水層不能完全覆蓋油墨層,最終可能導致轉印后的油墨圖案脫落,如圖1所示膠片圖案層上方明顯有一層過寬的膠水層。目前膠水偏位是影響熱轉印膠片質量的一種不太常見因素之一,所以對其的技術研究不多。而目前的檢測以人工檢測為主,但檢測效率相對較低。

圖1 偏位示意圖

實際生產中,熱轉印膠片的膠水層僅需包圍圖案層,膠水外邊緣通常不規則,輪廓外側有較多細節差異。無膠水偏位時,膠水層的各個方向的寬度會大致相同,當出現膠水偏位的情況時,膠水層在某個方向的寬度明顯大于其余方向的厚度,超出正常膠片的各個方向的標準厚度。

近年來,基于機器視覺的產品表面質量檢測發展迅速,并且已經出現了一些檢測熱點[3],例如利用閾值分割[4]、深度學習[5]等方法進行的檢測,但在對于本項目的膠水陰影檢測都效果不明顯。因此本文提出一種四方向膠水層分離的方法,并計算四個方向的平均寬度,以最大值代表膠片膠水寬度。對比設定的閾值,得到檢測結果。

1 膠水層檢測區域提取

1.1 膠片區域提取

原始圖像中的膠片可能以不同角度、不同位置處于原始圖像中,因此首先需要進行膠片的提取。采用Sobel算法提取圖像中的邊緣信息,全局閾值分割得到邊緣二值圖。提取輪廓,并只保留圖像中的最大輪廓,利用最小外接矩形獲取算法得到最大輪廓的矩形表示,并通過空間關系[6-7]獲取膠片圖。

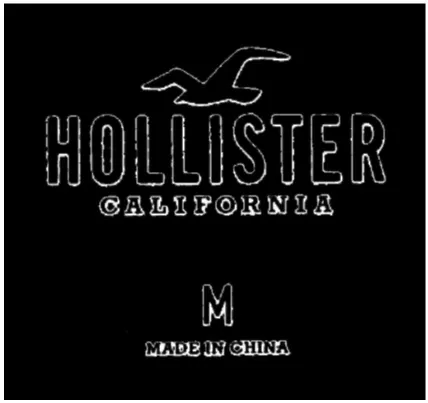

1.2 膠水層圖像提取

膠片圖像可分為圖案層、膠水層及部分的背景層,因此需要對膠片圖像進行分割。圖像分割的常用算法有OSTU法,該方法在圖像自動分割中有著較為廣泛應用,但針對多對象的情況時,該算法無法得到較好的分割效果[8]。而K-means圖像聚類算法在多對象的分類中有較好的效果,但基于K-means的圖像分割,存在處理時間過長的問題。因此本文采用改進的K-means應用方法進行圖像分割。傳統的應用方法是使用K-means算法是直接對原始待處理圖像進行處理,得到每個像素點屬于某一個數據簇的對應關系,再進行數據遍歷,生成新的若干張各自只包含單一簇的二值圖。本文的K-means應用是對原始圖像進行預先的resize處理,由于其結果圖像各個原來的數據簇相互數量比例基本不會改變,而像素總量會大量減少,可使得K-means加速而不影響效果。K-means算法處理過后不進行遍歷操作,而是以簇中心之間的中點為閾值,對原始圖像進行二值化處理,得到若干張各自只包含單一簇的二值圖。由于熱轉印膠片圖像的灰度分布較為明顯,簇分布的距離及間隔足夠大,因此以中點做閾值代替遍歷的方法不會造成負面影響,同時也避免了遍歷耗時。

如圖2所示為原始圖像是resize取1/8,應用本文的處理方法得到的膠水層二值圖,圖像高亮部分代表各種的區域。分割圖像較為清晰合理,且分割耗時減少了約350 ms。

圖2 膠水層二值圖

2 膠水寬度計算

2.1 膠水方向分離

當熱轉印膠片發生膠水偏位問題,膠水層會整體偏向于某個方向,導致該方向的膠水寬度大于其他方向,超出正常膠片的膠水寬度。本文對膠片的上下左右四方向的膠水平均寬度進行計算,以最大值代表該膠片寬度。

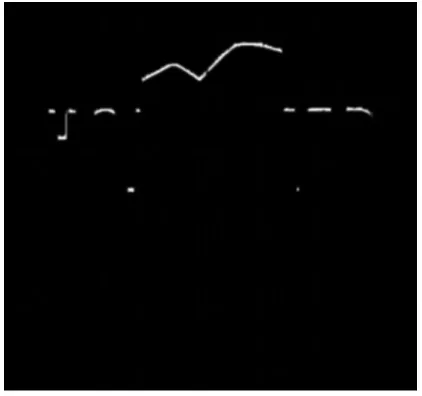

膠水層的某個方向的計算分為方向分離與平均寬度計算兩個步驟。膠水上方向分離如下:

(1)從膠水層二值圖第一列的最上方像素往下掃描,若掃描不到非零像素點則跳到第3步,若掃描到了非零像素點則跳到下一步;

(2)標記當前非零像素點,并繼續往下掃描,若掃描到非零像素點則標記,否則結束本行掃描;

(3)往右一列繼續進行步驟1和步驟2的掃描,直到最后一行掃描完畢;

(4)創建一張大小如膠水層二值圖的新圖像,并以標志點位置像素值為255,非標志點為0。

根據上述步驟,對存在偏位的膠水層二值圖進行處理的效果圖,圖3表示膠水層的上方向部分。膠水層的另外三個方向也如上述步驟原理進行操作,可達到各自方向部分的二值圖。

圖3 膠水層上方二值圖

2.2 膠水層各平均寬度計算

遍歷膠水層上方二值圖,得到非零像素點總量Sum;再遍歷圖像每一列,若該列存在非零像素點則累加1,得到膠水總列數N;Sum與N比值及為膠水層上方向平均寬度H。

依據上述步驟的同樣原理,對膠水層另外三個方向的圖像進行處理,得到各自方向的膠水層平均寬度值。取最大值為該膠片的最終寬度。

比較計算得到的膠水寬度與設定的閾值,若寬度大于閾值,則當前膠片存在膠水偏位,否則判斷為不存在膠水偏位。

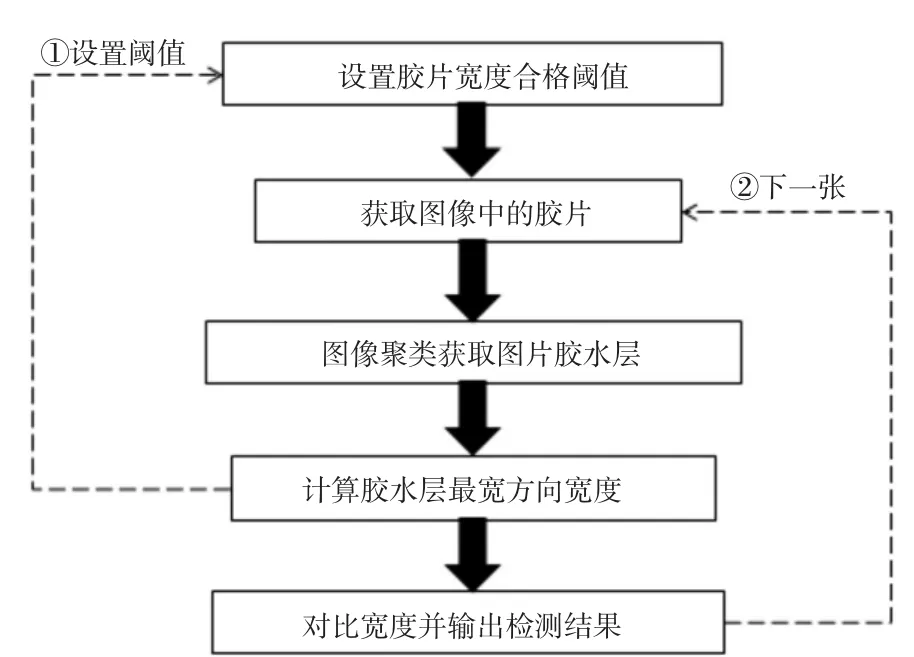

3 算法流程總結

通過前幾節對算法各步驟算法介紹,現將整個檢測算法流程總結如下,圖4為算法流程圖。

圖4 檢測算法流程圖

膠水寬度合格閾值,通過該閾值判斷膠片是否存在膠水偏位缺陷。

獲取圖像中的膠片,通過Sobel算法、最小外接矩形查找、空間轉換等操作得到只包含熱轉印膠片區域的圖像。

圖像聚類獲取圖片膠水層,對圖像采用改進的K-means算法獲取二值圖。

計算膠水層寬度,通過本文特定的掃描方式,計算膠水層4個方向的膠水寬度,以最大寬度代表該膠片的膠水寬度。

膠水寬度若大于設定的膠水寬度閾值,則判定為存在膠水偏位缺陷,否則不存在膠水偏位缺陷。

4 實驗結果與分析

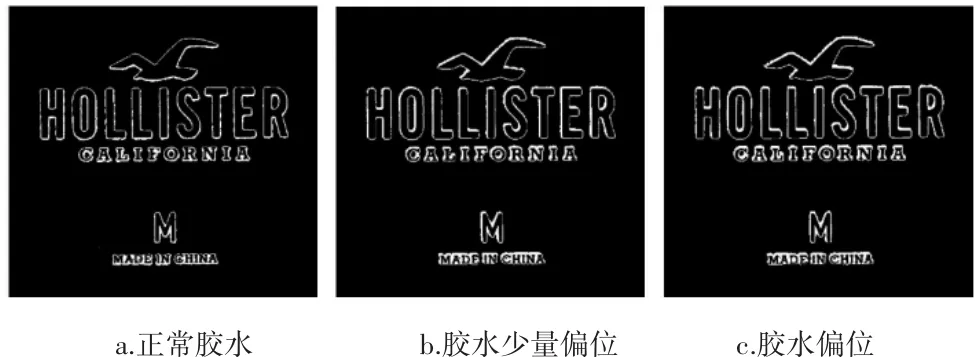

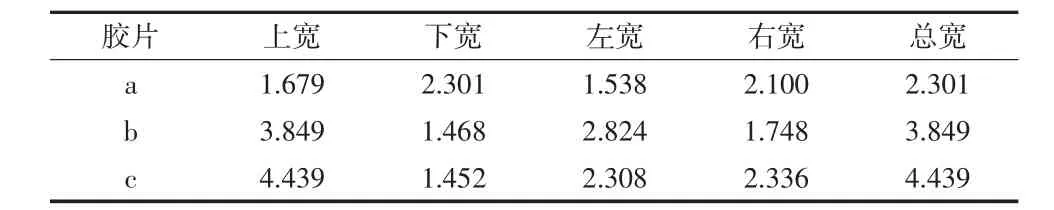

本文對有較強代表性的3張膠片進行膠水偏位檢測,觀察是否符合實際情況,以驗證算法有效性。實驗膠片狀態分別為:正常、少量偏位、偏位,如圖5所示。檢測系統的膠片寬度閾值設置為3.600,計算得到的各寬度記錄如表1所示,三張膠片膠水寬度分別為2.301、3.849、4.439,單位均為個像素,其中系統判斷后兩張膠片存在膠水偏位。

圖5 待測膠片膠水層二值圖

表1 膠片檢測結果記錄

同時,對500張熱轉印膠片樣品進行準確率檢測。統計結果為漏檢率0.2%,誤檢率1.4%。其檢測時間均約為420 ms以內。綜上,本文介紹的系統具備有效性,可在實際生產中解決膠水偏位檢測問題,且檢測效果可靠,耗時較短。

5 結束語

針對熱轉印膠片膠水偏位檢測,本文設計了檢測算法,利用邊緣檢測算法、外接矩形查找和位置等膠片區域圖像;改進K-means算法應用得到膠水層二值圖;通過本文特定的掃描方法分離出四個方向的膠水層部分,并計算得到最終膠水寬度,并以此判斷是否存在膠水偏位。本算法的檢測效果可靠,檢測速度快,適合在線檢測應用。