基于“兩化”體系融合貫標(biāo),打造柔性制造能力

梁慶文

(柳州五菱汽車工業(yè)有限公司,廣西 柳州545007)

0 引言

2018年是汽車拐點來臨年份。外資車企股比開放、中國進口汽車關(guān)稅降低及整體市場低迷。為了應(yīng)對更殘酷的競爭,汽車企業(yè)勢必要更加關(guān)注消費者需求及用戶體驗來開發(fā)生產(chǎn)產(chǎn)品,通過更快捷的方式提供最滿意的產(chǎn)品來爭奪市場。

柔性制造也許是最不可或缺的應(yīng)對措施,柔性制造技術(shù)是在自動化技術(shù)、信息技術(shù)及制造技術(shù)的基礎(chǔ)上,將以往企業(yè)中相互獨立的工程設(shè)計、生產(chǎn)制造及經(jīng)營管理等過程,在計算機及其軟件的支撐下,構(gòu)成一個覆蓋整個企業(yè)的完整而有機的系統(tǒng),以實現(xiàn)全局動態(tài)最優(yōu)化,總體高效益、高柔性,并進而贏得競爭全勝的智能制造技術(shù)。

本文通過對柔性制造發(fā)展闡釋和G公司基于以兩化融合管理體系貫標(biāo),柔性制造能力建設(shè)的做法的實踐經(jīng)歷,從柔性轉(zhuǎn)型的必要性的角度,提出打造汽車制造企業(yè)柔性生產(chǎn)制造能力建設(shè)路徑。

1 柔性制造的發(fā)展

傳統(tǒng)的“剛性”自動化生產(chǎn)線主要實現(xiàn)單一品種的大批量生產(chǎn),優(yōu)點是生產(chǎn)率高,設(shè)備利用率高,單件產(chǎn)品成本低。隨著如今產(chǎn)品的高速更新?lián)Q代,客戶需求的不斷精細甚至定制,若只能加工一種或幾種相類似的零件,難以應(yīng)付多品種中小批量的生產(chǎn)要求。隨著需求和市場的變化,“剛性”制造越來越力不從心,柔性制造技術(shù)應(yīng)運而生。

制造柔性可以表述為兩個方面,第一方面是系統(tǒng)適應(yīng)外部環(huán)境變化的能力,可用系統(tǒng)滿足新產(chǎn)品要求的程度來衡量;第二方面是系統(tǒng)適應(yīng)內(nèi)部變化的能力,可用在有干擾(如機器出現(xiàn)故障)情況下,系統(tǒng)的生產(chǎn)率與無干擾情況下的生產(chǎn)率期望值之比來衡量。產(chǎn)品柔性主要表現(xiàn)兩個方面:一是產(chǎn)品更新或完全轉(zhuǎn)換后,系統(tǒng)能夠非常經(jīng)濟和迅速地生產(chǎn)出新產(chǎn)品的能力;二是產(chǎn)品更新后,對老產(chǎn)品有用特性的繼承能力和兼容能力。

1.1 各國是如何定義柔性制造系統(tǒng)[1]

美國國家標(biāo)準局:由一個傳輸系統(tǒng)聯(lián)系起來的一些設(shè)備,傳輸裝置把工件放在其他聯(lián)結(jié)裝置上送到各加工設(shè)備,使工件加工準確、迅速和自動化。中央計算機控制機床和傳輸系統(tǒng),柔性制造系統(tǒng)有時可同時加工幾種不同的零件。

國際生產(chǎn)工程研究協(xié)會:柔性制造系統(tǒng)是一個自動化的生產(chǎn)制造系統(tǒng),在最少人的干預(yù)下,能夠生產(chǎn)任何范圍的產(chǎn)品族,系統(tǒng)的柔性通常受到系統(tǒng)設(shè)計時所考慮的產(chǎn)品族的限制。

中國國家軍用標(biāo)準:柔性制造系統(tǒng)是由數(shù)控加工設(shè)備、物料運儲裝置和計算機控制系統(tǒng)組成的自動化制造系統(tǒng),它包括多個柔性制造單元,能根據(jù)制造任務(wù)或生產(chǎn)環(huán)境的變化迅速進行調(diào)整,適用于多品種、中小批量生產(chǎn)。”簡單地說,F(xiàn)MS是由若干數(shù)控設(shè)備、物料運貯裝置和計算機控制系統(tǒng)組成的并能根據(jù)制造任務(wù)和生產(chǎn)品種變化而迅速進行調(diào)整的自動化制造系統(tǒng)。

1.2 汽車行業(yè)柔性制造轉(zhuǎn)型必要性

柔性制造模式是有異于福特流水線生產(chǎn)和豐田精益生產(chǎn)的全新的制造模式,差異點是在基于整個生產(chǎn)系統(tǒng)的復(fù)雜度上,主要有以下幾個方面:一是產(chǎn)品生命周期急劇縮短,柔性制造已經(jīng)到達了一個重要的拐點,傳統(tǒng)的制造模式可以把產(chǎn)品生命周期中非生產(chǎn)成本分解到批量生產(chǎn)的單品上,從而能夠容忍非生產(chǎn)成本的增加。當(dāng)產(chǎn)品生命周期縮短后造成單一品類制造數(shù)量銳減,從而帶來非生產(chǎn)成本在單品總成本中比例不斷升高;二是批量越來越小,甚至出現(xiàn)單件生產(chǎn)的需求,使得原來的制造系統(tǒng)已經(jīng)遠遠不能滿足市場、多變的市場;三是產(chǎn)品知識含量持續(xù)提升,加劇了設(shè)計、制造的難度及成本。汽車行業(yè)必須進行柔性制造轉(zhuǎn)型,滿足產(chǎn)品不斷迭代優(yōu)化,創(chuàng)造滿意的企業(yè)價值。

1.3 柔性制造在汽車行業(yè)的應(yīng)用前景

近年來,柔性制造作為一種現(xiàn)代化工業(yè)生產(chǎn)的科學(xué)和工廠自動化的先進模式已為國際上所公認,柔性制造技術(shù)是在自動化技術(shù)、信息技術(shù)及制造技術(shù)的基礎(chǔ)上,將以往企業(yè)中相互獨立的工程設(shè)計、生產(chǎn)制造及經(jīng)營管理等過程,在計算機及其軟件的支撐下,構(gòu)成一個覆蓋整個企業(yè)的完整而有機的系統(tǒng),以實現(xiàn)全局動態(tài)最優(yōu)化,總體高效益、高柔性,并進而贏得競爭全勝的智能制造技術(shù)。它作為當(dāng)今世界制造自動化技術(shù)發(fā)展的前沿科技,為未來機構(gòu)制造工廠提供了一幅宏偉的藍圖,將成為21世紀機構(gòu)制造業(yè)的主要生產(chǎn)模式。

2 G公司基本信息及兩化融合管理體系建設(shè)

2.1 G公司基本情況

G公司是一個涵蓋了汽車前中后市場的集團化公司,現(xiàn)有33家分子公司,業(yè)務(wù)涵蓋零部件及發(fā)動機業(yè)務(wù),客車及改裝車業(yè)務(wù),汽車服務(wù)與貿(mào)易。

2.2 兩化融合貫標(biāo)活動情況

兩化融合方針:戰(zhàn)略導(dǎo)向、業(yè)務(wù)驅(qū)動、創(chuàng)新提效、持續(xù)改進。

在信息化建設(shè)過程中,歷經(jīng)了辦公自動化系統(tǒng)、BPCS庫存管理系統(tǒng)等單業(yè)務(wù)信息系統(tǒng)建設(shè)的起步建設(shè)階段,企業(yè)資源管理系統(tǒng)和產(chǎn)品生命周期管理系統(tǒng)等為主的核心業(yè)務(wù)系統(tǒng)建設(shè)的單項覆蓋階段,生產(chǎn)制造執(zhí)行系統(tǒng)、供應(yīng)鏈管理系統(tǒng)、系統(tǒng)集成以及大數(shù)據(jù)的分析和應(yīng)用等建設(shè)的初步集成提升階段,目前處于兩化融合集成提升階段,探索智能化制造和互聯(lián)網(wǎng)化運營,建設(shè)服務(wù)云、管理云、生產(chǎn)云三大云平臺,對可持續(xù)競爭優(yōu)勢有了更加清晰的認識,并找到了獲取競爭優(yōu)勢的方法論,為打造信息化環(huán)境下的新型能力、實現(xiàn)新型能力目標(biāo),根據(jù)兩化融合實施方案,所開展的兩化融合實施與運行過程點加強對企業(yè)智能制造和互聯(lián)網(wǎng)+戰(zhàn)略的基礎(chǔ)架構(gòu)支撐能力。兩化融合時間表如圖1所示。

圖1 兩化融合時間表

2.3 推進兩化深度融合的需求分析

對可持續(xù)競爭優(yōu)勢需求和新型能力需求的識別和確定,建立了有效持續(xù)的管控制度,識別與戰(zhàn)略一致的差異化可持續(xù)競爭優(yōu)勢需求。參照企業(yè)《兩化融合水平自評估報告》,借助 SWOT、波特五力模型等工具識別、分析并確定與公司戰(zhàn)略相關(guān)的內(nèi)外部環(huán)境因素,識別公司可持續(xù)競爭優(yōu)勢需求為:提質(zhì)降本增效可持續(xù)競爭優(yōu)勢需求;多品種混線生產(chǎn)可持續(xù)競爭優(yōu)勢需求;全生命周期質(zhì)量管理可持續(xù)競爭優(yōu)勢需求;協(xié)同研發(fā)可持續(xù)競爭優(yōu)勢需求;供應(yīng)鏈管理可持續(xù)競爭優(yōu)勢需求;綠色生產(chǎn)與智能制造可持續(xù)競爭優(yōu)勢需求。打造有高度柔性制造能力的新精益生產(chǎn)體系[2]。

3 新型柔性能力建設(shè)的做法與成效

3.1 信息化環(huán)境下新型能力建設(shè)需求識別和確定

建立企業(yè)新型能力需求識別機制,通過可持續(xù)競爭優(yōu)勢需求,識別與確定新型能力體系框架,其中重點工作之一對現(xiàn)階段打造汽車關(guān)鍵零部件的柔性制造能力。

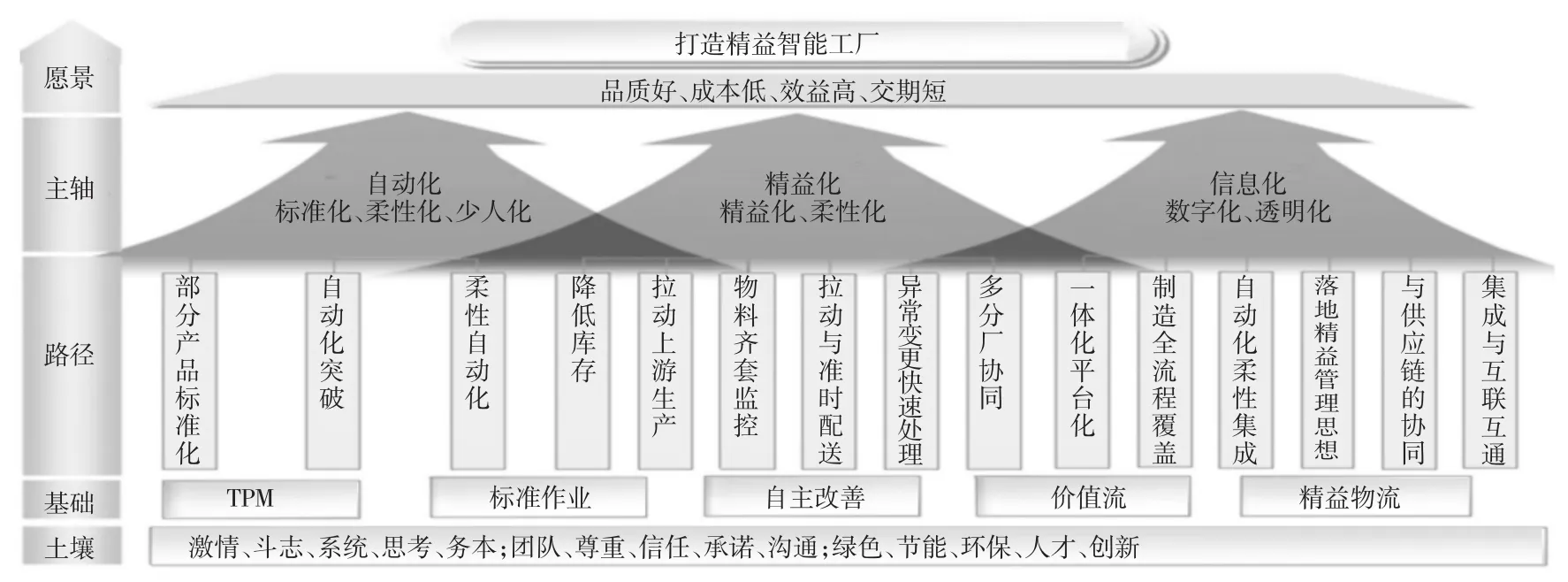

3.2 信息化環(huán)境下新型能力建設(shè)的策劃

以“汽車關(guān)鍵零部件的柔性制造能力”作為優(yōu)先打造的能力,通過建設(shè)“數(shù)字化工廠”,實現(xiàn)數(shù)據(jù)直接控制整個生產(chǎn)過程,生產(chǎn)管理數(shù)字化和智能化達到行業(yè)標(biāo)桿水平,市場競爭力、公司兩化融合集成提升水平大幅提升,2年內(nèi)超過同行業(yè)95%的企業(yè),3年內(nèi)由集成提升向創(chuàng)新突破過渡。新型能力建設(shè)的策劃如圖2所示。

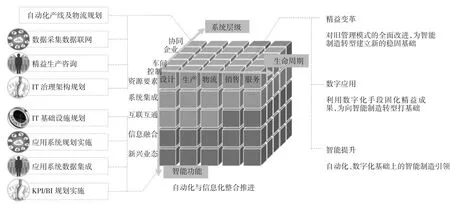

圖2 新型能力建設(shè)的策劃

3.3 當(dāng)前信息化環(huán)境下新型能力建設(shè)實踐

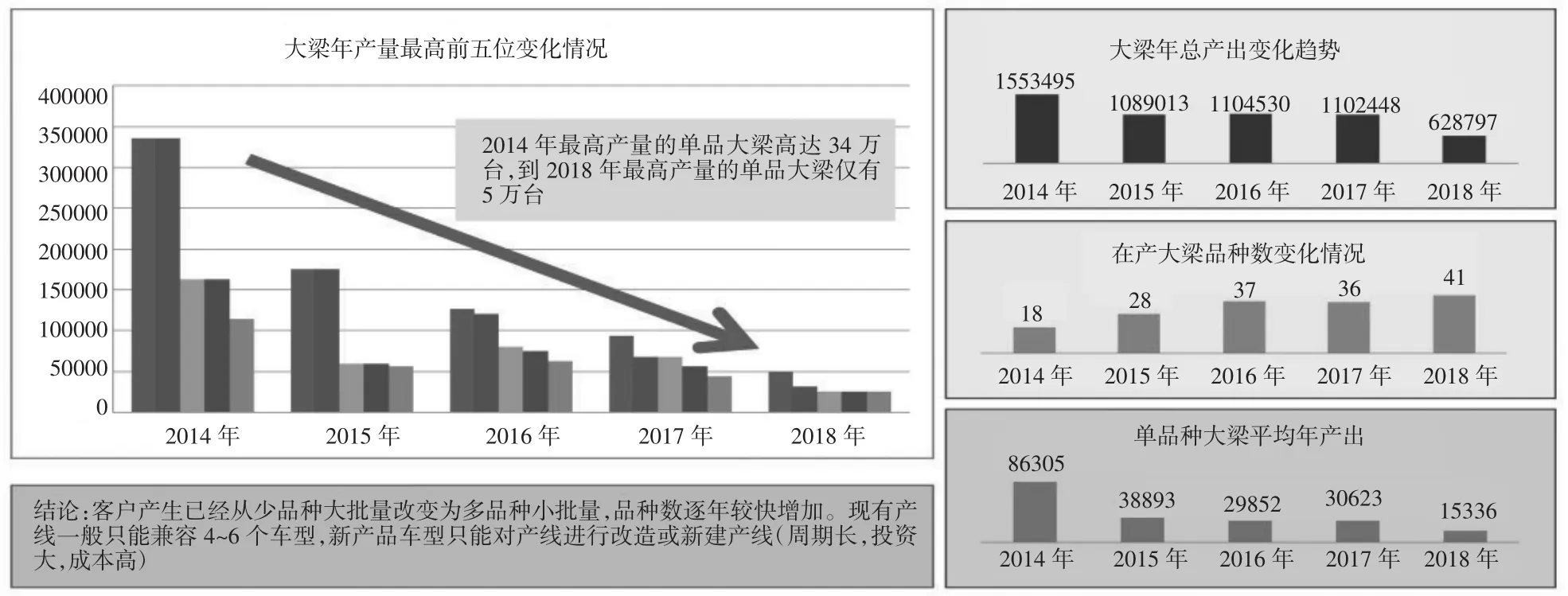

3.3.1 大梁產(chǎn)品需求分析

客戶仍保持較大量的訂單,但客戶需求已經(jīng)發(fā)生變化,公司目前的大批量生產(chǎn)模式已經(jīng)逐步失去競爭力,生產(chǎn)模式急需轉(zhuǎn)型。大梁產(chǎn)品需求分析如圖3所示。3.3.2柔性制造能力需求描述

圖3 大梁產(chǎn)品需求分析

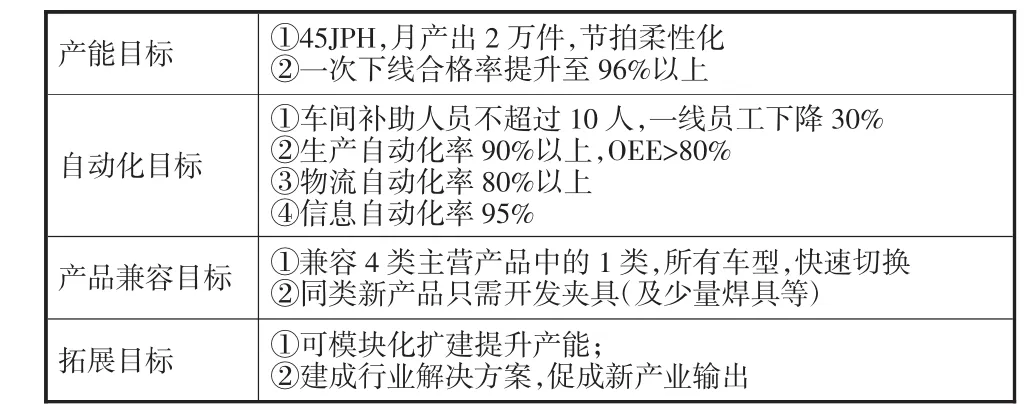

解決生產(chǎn)線柔性兼容性較差的問題:現(xiàn)有生產(chǎn)線一般兼容4~6個車型。客戶的車型生產(chǎn)計劃調(diào)整后,出現(xiàn)了有的產(chǎn)線產(chǎn)能過剩,有的產(chǎn)線產(chǎn)能不足,也就是所謂的柔性能力不足。

因此,迫切需要建成一批數(shù)字化生產(chǎn)線和數(shù)字化車間,實現(xiàn)大規(guī)模柔性化定制,建立面向制造應(yīng)用平臺,對接生產(chǎn)與物流的智能裝備。需要構(gòu)建面向客戶需求提升批量柔性化和智能。

柔性制造能力需求分析如圖4所示。

圖4 柔性制造能力需求分析

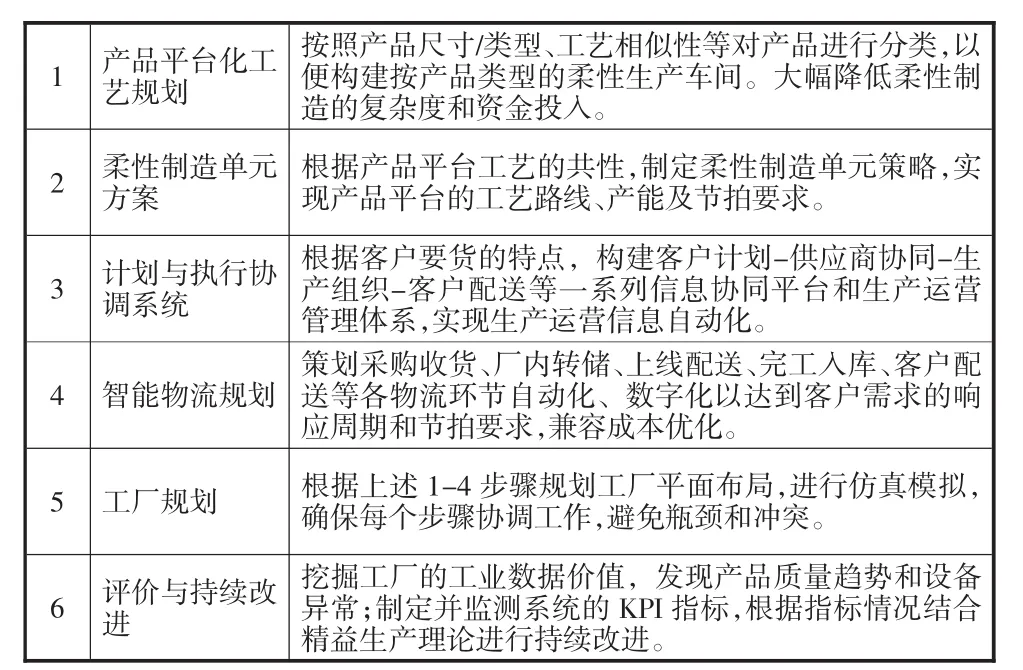

3.3.3 建設(shè)方法

從產(chǎn)品規(guī)劃、柔性工藝設(shè)計、智能物流、現(xiàn)場布局、生產(chǎn)運營規(guī)劃等多方面考慮,論證、重構(gòu)車身生產(chǎn)設(shè)施以及生產(chǎn)運營管理模式。柔性制造能力建設(shè)項目目標(biāo)如圖5所示。

圖5 柔性制造能力建設(shè)項目目標(biāo)

4 運行情況

4.1 數(shù)字化工廠建設(shè)輸出模式

作為智能制造典范的數(shù)字化工廠建設(shè),實現(xiàn)生產(chǎn)模式轉(zhuǎn)型升級。建設(shè)門檻高,目前沒有整體解決方案的集成商,數(shù)字化工廠建設(shè)方案作為新產(chǎn)業(yè)輸出市場巨大。數(shù)字化工廠建設(shè)輸出模式如圖6所示。

圖6 數(shù)字化工廠建設(shè)輸出模式

4.2 主要成效

通過新型能力的打造和完善,對生產(chǎn)線進行信息化和自動化改造,將整個生產(chǎn)過程進行融合、集成管理,深化生產(chǎn)制造與其它核心業(yè)務(wù)系統(tǒng)的綜合集成。將內(nèi)部各個系統(tǒng)間聯(lián)通,實現(xiàn)系統(tǒng)之間的數(shù)據(jù)共享,流程同步。成本方面:現(xiàn)場操作人員減少70%,降低現(xiàn)場管理成本30%,減少能源浪費5%;新產(chǎn)品開發(fā):減少新產(chǎn)品開發(fā)投入50%,縮短新產(chǎn)品開發(fā)周期50%;柔性能力:兼容一個品類的全部車型,新車型僅需要開發(fā)夾具軟實力及影響力;產(chǎn)品質(zhì)量:長期穩(wěn)定性,新產(chǎn)品快速承接能力加強,顯著提升了產(chǎn)品及時交付率。

5 結(jié)論

通過推進兩化融合體系貫標(biāo),公司對戰(zhàn)略目標(biāo)、戰(zhàn)略重點和戰(zhàn)略舉措進行了進一步梳理,對可持續(xù)競爭優(yōu)勢有了更加清晰的認識,并找到了獲取競爭優(yōu)勢的方法論,即通過打造信息化環(huán)境下的新型能力,實現(xiàn)新型能力目標(biāo),獲取競爭優(yōu)勢,并最終支撐公司戰(zhàn)略目標(biāo)的落地。

基于兩化體系融合聚焦于柔性制造能力可持續(xù)競爭優(yōu)勢的打造,改善了整個公司整體的生產(chǎn)管理能力,顯著提升了產(chǎn)品及時交付率、柔性化生產(chǎn)能力以及產(chǎn)品質(zhì)量,為同類傳統(tǒng)制造方式轉(zhuǎn)型升級提供了良好的示范。