一種優化大型浮動沖擊平臺輸入環境的斜擋板結構設計

馮麟涵,韓璐,楊勇,史少華

1海軍研究院,北京100161

2哈爾濱工程大學船舶工程學院,黑龍江哈爾濱150001

0 引 言

艦載設備的抗沖擊能力對艦船生命力至關重要。為了提高艦載設備的抗沖擊能力,需要對關鍵設備進行沖擊試驗。目前,針對輕型設備或體積較小的設備,多采用沖擊試驗機進行試驗;針對體積或重量較大的設備,則多采用中型或標準浮動沖擊平臺進行試驗,并建立了比較成熟的設備抗沖擊標準,例如美國軍標MIL-S-901D[1]和德國軍標 BV043/85[2]。

為了模擬實戰狀況,同時考慮到實船爆炸試驗耗費巨大等因素,各國對浮動沖擊平臺的沖擊環境進行了大量研究[3-4]。宋敬利等[5]給出了浮動沖擊平臺岸基試驗的實施方法以及海上試驗測量設備的安裝方法;李國華等[6]測量并分析了浮動沖擊平臺水下爆炸的沖擊譜;陳高杰等[7]基于聲固耦合法對小型浮動沖擊平臺進行了數值仿真計算,并通過試驗驗證了仿真結果的可靠性;張瑋[8]利用有限元法分析了艦載設備在標準浮動沖擊平臺和大型浮動沖擊平臺上的響應特征;王軍[9]利用有限元法對比了幾種不同結構中型浮動平臺的沖擊響應特征,得出中型浮動沖擊平臺的最佳設計結構。對于新研制的浮動沖擊平臺,其結構尺寸和考核能力都會與以往的浮臺不同;針對不同重量的考核設備,要求其提供的沖擊環境必須滿足國軍標中的譜值以及橫向與垂向的沖擊強度比例(以下簡稱“橫垂比”)等沖擊指標要求。根據以往的研究經驗,沖擊環境的橫垂比并不能達到預期要求。此外,作為一種非標試驗系統,在使用前必須進行沖擊環境標定試驗,以考察其所能提供的考核能力。

本文以小型及中型的浮動沖擊平臺為參考藍本,擬設計并建造一種新型大型浮動沖擊平臺(LFSP)及增加沖擊載荷的斜擋板結構。首先,采用有限元方法建立LFSP及斜擋板的三維有限元模型,在標準規定的4種工況下,利用ABAQUS軟件對LFSP進行水下爆炸試驗模擬。然后,開展相同工況下的水下爆炸標定試驗。最后,分析處理爆炸試驗得到的信號,并與仿真結果進行相似性分析,以驗證計算模型的合理性及仿真結果的有效性,獲取LFSP在標準工況下提供的考核能力。

1 有限元模型

1.1 LFSP及水域模型的建立

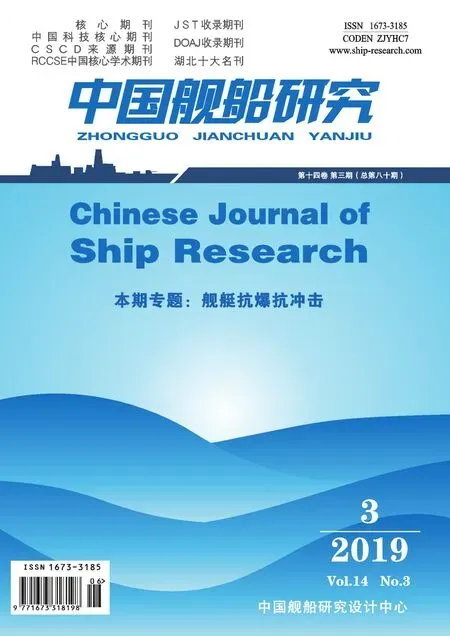

新研制的LFSP主尺度型寬、型深、船長分別為9.1,7和19 m,為一方形駁船結構,兩側及艏、艉是抗沖擊圍壁,相當于艦船的艙段,其最大承載量可達200 t,超過了美國浮動沖擊平臺所能考核設備的最大質量[1]。作為一種非標試驗系統,在其使用前必須進行沖擊環境的標定試驗,以考察LFSP所能提供的沖擊環境能力。首先,對LFSP進行有限元分析,利用ABAQUS軟件建立的結構模型如圖1所示,其中圖1(a)為結構網格劃分后的半剖面效果,圖1(b)為舷側和浮臺底部的局部放大圖。采用該模型研究水下爆炸載荷作用下的結構響應,因結構內各節點之間的關系對仿真結果的影響較大,故適當減小網格尺寸,增加網格數量和節點,可更準確地獲得節點仿真數據。網格劃分結果如下:浮臺單元網格尺寸為0.05 m(包括外板、梁、舷側肋骨等),結構總體節點共計60×104個,單元共計62×104個。

圖1 LFSP有限元模型Fig.1 Finite element model of the LFSP

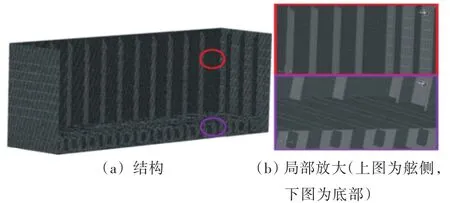

在數值仿真中,與結構相比,流場的尺寸較大,兩端半球形流場的直徑為6倍浮臺型寬,即54.6 m。相關有限元分析經驗表明,在水下爆炸數值仿真中,流場外部網格尺寸為流場與結構耦合處網格尺寸的4~6倍。由于本文模型的結構網格較小,在仿真過程中發現,若流場與結構耦合處網格尺寸與結構一致,則流場網格數量會因過于龐大而存在計算周期長、計算結果可能不收斂的情況。因此,設流場與結構耦合處網格尺寸為0.25 m,流場外部網格取為內部網格的4倍,即1 m,流場節點共計 12.8×104個,單元共計 71×104個。圖2(a)為流場網格劃分效果圖,圖2(b)為流場外部及流場與結構耦合處的局部放大圖。

1.2 斜擋板結構的建立

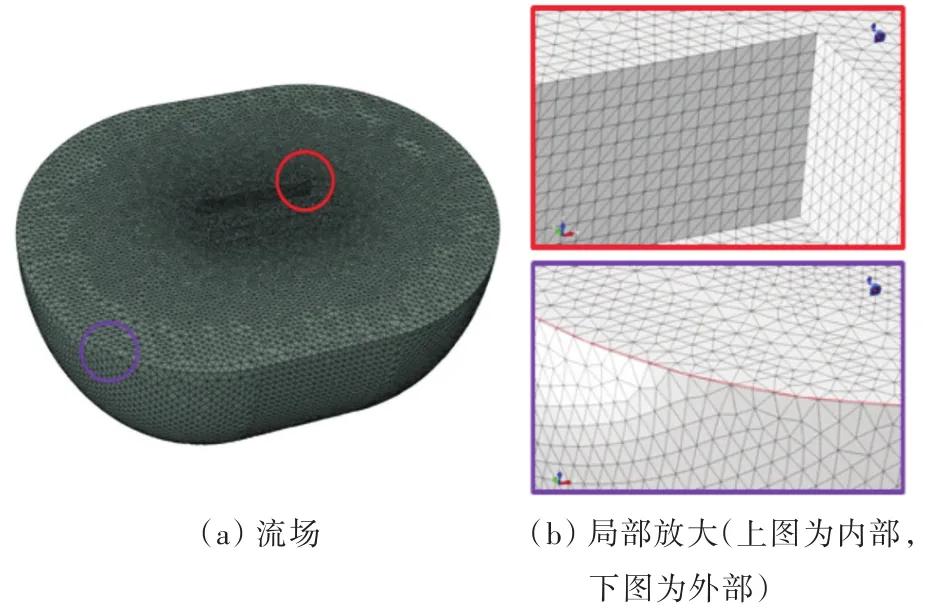

為了激發LFSP多階模態的響應,需要為其提供更大的沖擊能量。根據已有經驗,增加TNT藥量不足以為LFSP提供橫向沖擊能量,并且TNT藥量過大還會導致垂向沖擊能量超過允許值,無法滿足標準中沖擊環境的橫垂比要求。為此,設計了一種斜擋板結構來解決此問題。斜擋板模型剖面左視圖為三角形,斜面與長邊和短邊封閉,沿LFSP方向的長度為19 m。但在工藝處理過程中發現,由于結構的特殊性,對結構進行焊接及安放支撐結構時該斜擋板長度無法滿足浮臺實現對接安裝的條件,因此對斜擋板結構進行調整,沿長度方向縮減了3 m,即結構兩端各減少1.5 m,修改后全長為16 m。斜擋板結構安裝在浮臺正下方居中位置,斜擋板三角形的短邊端面與浮臺舷側平齊。在三角形斜面與兩直角邊接觸處,為了滿足焊接施工要求,將接觸處分別向左和向下垂直延伸了0.3 m再安裝斜面,如圖3所示。

圖2 流場網格劃分Fig.2 Mesh division of flow field

圖3 斜擋板側面更改示意圖Fig.3 Schematic diagram for the modification of oblique baffle side

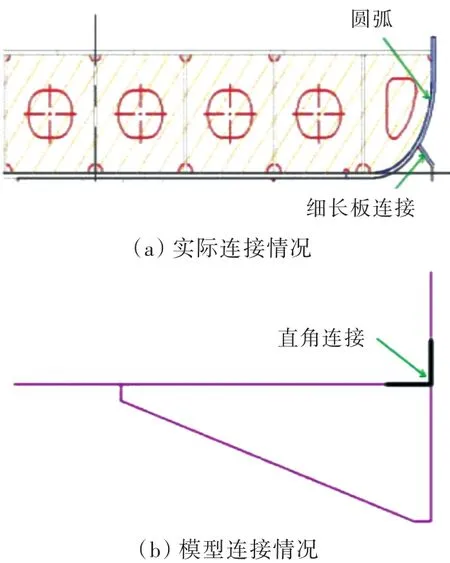

LFSP舷側與底部交界處為圓弧過渡,而斜擋板為直角結構,為此,建立了如圖4(a)所示的細長板,將兩者連接起來;而在數值模擬過程中,LFSP模型外形為長方體,因此斜擋板與LFSP采用如圖4(b)所示的直角連接方式。

1.3 模型耦合

耦合作用主要體現在不同屬性物質的交界面上,以保證耦合面上單元節點在載荷作用下力及位移等傳遞的一致性。針對本文的水下爆炸仿真,模型耦合分為結構耦合(即LFSP與斜擋板)和流固耦合(即總體結構與流域)2種。

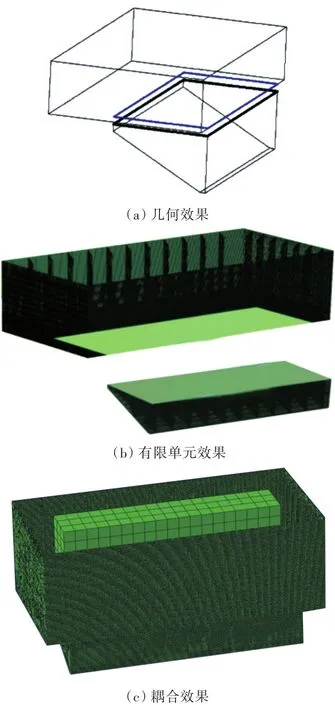

斜擋板結構直角邊的長度為5.6 m,在實際建造過程中,直角邊被LFSP底部外底板代替。而在模型中,為了更準確地描述斜擋板與LFSP之間的連接作用,可對長為5.6 m的直角邊賦予較小的厚度值,將其與LFSP外底板耦合,實現2種結構的相互連接,這樣不會對結構響應等造成影響,同時也給建模帶來了極大的便利。圖5所示為LFSP與斜擋板的耦合效果圖。耦合時,采用ABAQUS軟件的tie連接浮臺和斜擋板耦合單元。

圖4 斜擋板與LFSP的連接情況Fig.4 The connection between oblique baffle and LFSP

圖5 LFSP與斜擋板的耦合Fig.5 Coupling of LFSP and oblique baffle

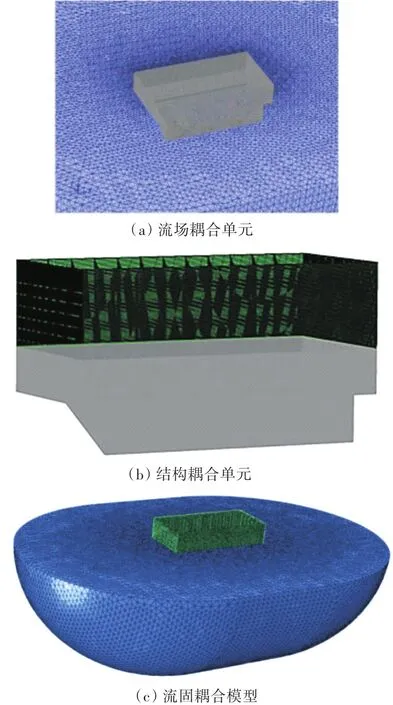

通過耦合,在外載荷作用下,保證了力在結構中的傳遞。然后,施加一定的爆炸激勵載荷,使結構和流場進一步耦合,便可達到載荷傳遞的效果。耦合過程中,需分別定義結構與流場的耦合單元,如圖6(a)和圖6(b)所示。圖6(c)為流固耦合模型。

圖6 總體與流場的耦合Fig.6 Coupling of ensemble and flow field

2 數值模擬及爆炸試驗

2.1 測點及仿真工況的設置

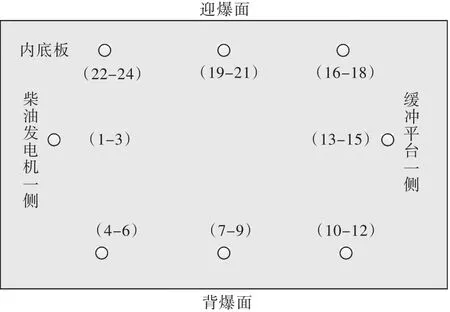

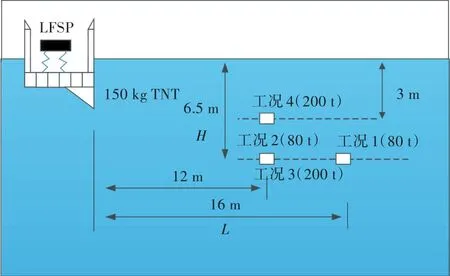

為了獲取仿真過程中LFSP的沖擊環境,在其內底板均勻布置8個測點,測量垂向、橫向及縱向的沖擊響應信號,即每種工況測得24個數據,測點分布如圖7所示。圖中,圓圈代表測點位置,數字代表傳感器標號,依次為橫向、縱向及垂向。參考GJB150.18-1986標準規定的考核工況[10],對圖8所示的4種工況進行數值模擬。圖中,H為爆源深度,L為爆源距離,工況括號內數值為配重質量。對仿真數據進行濾波處理,濾掉過大的高頻響應和過小的低頻響應。進一步分析試驗數據發現,LFSP內底板的迎爆面與背爆面數據差異不大,為便于統計分析,將各工況測點的均值作為其試驗值,結果如表1所示。表中,D為譜位移,V為譜速度,A為譜加速度。

圖7 測點位置示意圖Fig.7 Schematic diagram of testing points

圖8 LFSP工況設置Fig.8 Conditions of the LFSP

表1 仿真計算譜均值Table 1 Mean of simulated spectrum

通過分析表1中數據可知:在H及配重質量一定時,對比工況1與工況2的沖擊譜值,得到垂向譜位移值增加最大約為21%,這是因為爆源距離L的減小相當于增大了沖擊因子;在爆源距離L及配重質量一定時,對比工況3和工況4的沖擊譜值,得到縱向譜位移下降最大約為37%,同樣,爆源深度H的減小相當于增大了沖擊因子;在爆源深度H及爆源距離L一定時,對比工況2和工況3的沖擊譜值,得到橫向加速度增加最大約為74%,這是因為隨著配重質量的增加,LFSP的吃水量增大,而由于藥包深度不變,故相當于減小了爆距,增大了沖擊因子。同時,配重質量的增加使整個系統的質量也加大了,總體上,越重的配重在LFSP中的沖擊響應越小,產生的沖擊環境較重量輕的配重也有所衰減。

2.2 LFSP水下爆炸試驗

為了更好地說明LFSP所能提供的沖擊環境,對新型LFSP進行加工,并進行水下爆炸試驗,采集了與上述仿真相同的8個測點的信號。加速度是標定試驗需要測量的重要物理量,既可分析、衡量沖擊強度,又可用于生成沖擊環境,因此,試驗中采用加速度傳感器采集信號,采集頻率為40 kHz。工況中某一傳感器的安裝情況如圖9所示。圖10為LFSP水下爆炸試驗實況。

圖9 傳感器安裝位置Fig.9 The installation of the sensor

圖10 爆炸試驗實況Fig.10 The explosion experiment

3 試驗數據處理

3.1 測量信號分析

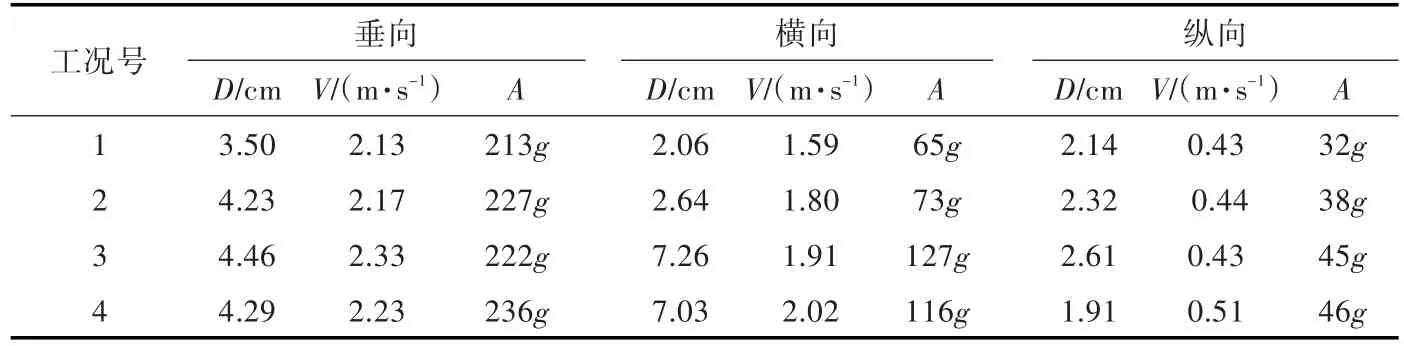

試驗獲得的數據并非完全可用,因此需要對數據進行初步篩選,通過繪制原始試驗數據的時歷曲線圖,剔除數據中典型的野點數據。進一步分析測量信號,發現其中含有大量的低頻成分,對其進行簡單分析歸類,主要分為以下3種:第1種是傳感器測量數據時產生的零漂信號,它通常是一種規律不明的低頻信號;第2種是LFSP平臺橫搖和升沉運動、總彎曲振動及總扭轉振動等產生的低頻信號;第3種是沖擊載荷作用引發的結構低頻振動,振動理論中稱之為伴隨振動和強迫振動,但因輸入載荷周期與系統固有周期相比很小,所以可以認為系統只存在固有振動,可忽略此低頻信號。通過前期分析,LFSP一階扭轉振動固有頻率為9 Hz,一階彎曲固有頻率為25 Hz,搖擺和升沉運動的固有頻率范圍為0.2~0.9 Hz。根據經驗,零漂信號主要在搖擺和升沉頻率上產生混疊,可以采用如下方法剔除這2種低頻信號:完全從試驗信號中剔除9 Hz以下的低頻信號,然后再將剛體運動頻率信號補償到試驗信號中。

已有研究證明,在近距爆炸條件下,水下爆炸可以認為是球面沖擊波作用于船體底部,然后向四周擴展的過程。由于有限元數值仿真過程中沒有考慮重力對計算結果的影響,因而LFSP剛體運動引起的振動響應未被充分考慮。而LFSP底部完全符合平板理論要求,為考慮其影響,本文采用tailor平板理論對其進行研究。以某一測點的加速度經過濾除低頻信號及再增加剛體運動信號作用為例,比較改變前、后的沖擊譜,結果如圖11所示。由圖可知,其與原始LFSP仿真數據的區別在于,僅對極低頻率沖擊環境產生影響,對于設計譜曲線基本無影響,可忽略不計。因此,在后續數據處理中不再考慮剛體運動的低頻信號。

圖11 沖擊譜對比Fig.11 Shock spectrum comparison

3.2 試驗與仿真相似性分析

通過第3.1節的分析可知,試驗數據中需要剔除的低頻信號主要是虛假的零漂信號。本文將基于EMD算法對試驗數據進行處理。EMD算法基于數據時域局部特征,其基本思想是:對一給定信號,先獲得信號的極值點,通過樣條插值擬合獲得信號包絡,然后再求得包絡均值[11-12]。在樣條插值過程中,若數據在2個端點處存在極值點,則在此過程中就會產生擬合誤差,為減少這種端點效應,對信號序列進行數據鏡像延拓。

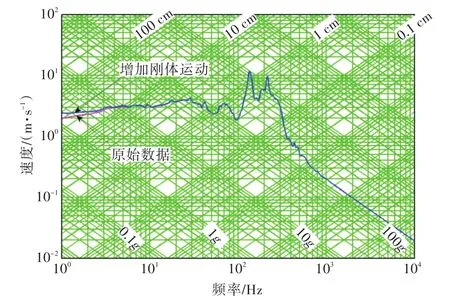

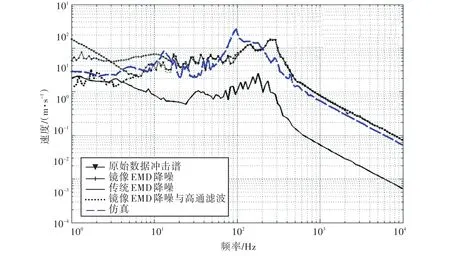

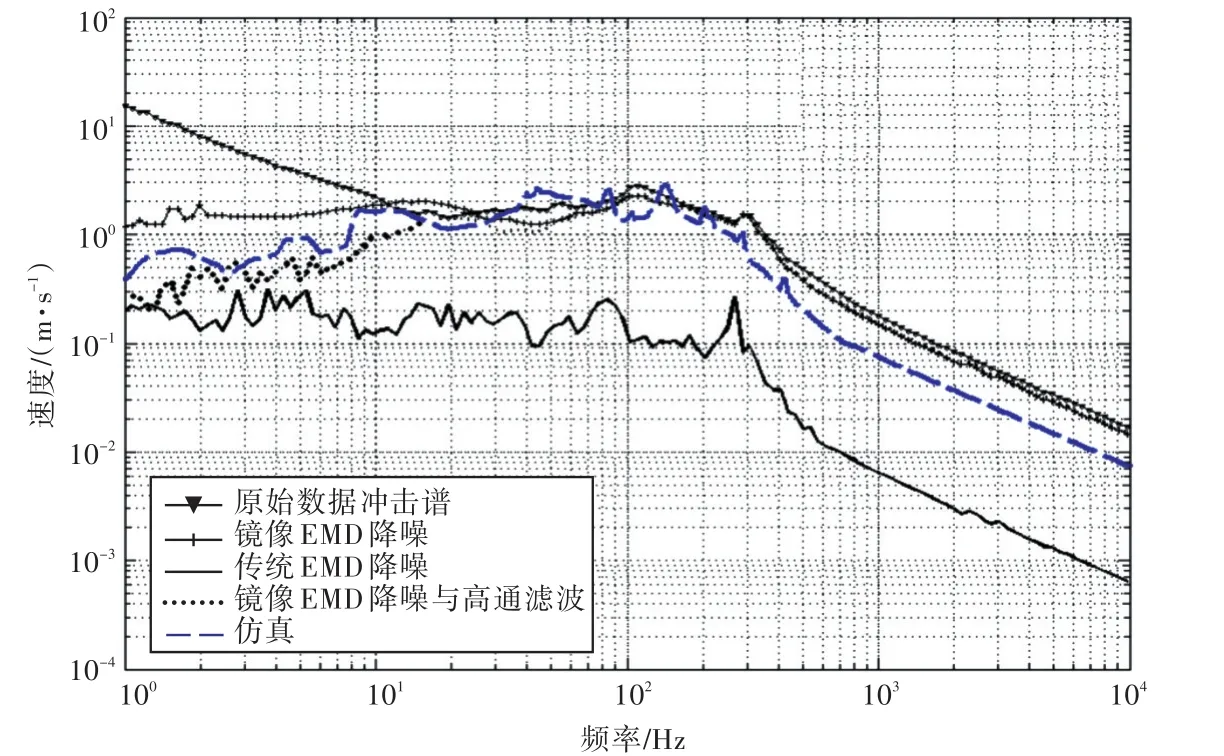

在處理過程中,本著先延拓后修剪的原則,將原始試驗信號在端點位置處進行對稱,獲得延拓后的信號序列,然后再對每組信號做EMD分解并去掉延拓部分,重新組合數據序列得到加速度時歷數據。基于以上數據處理步驟,對截取及篩選預處理后的數據進行沖擊環境計算,共計算了原始沖擊譜、鏡像EMD降噪、傳統EMD降噪、鏡像EMD降噪與高通濾波及仿真的沖擊譜,并分別將工況1的10號和14號傳感器的仿真沖擊譜與EMD等處理方法的沖擊譜進行對比,結果如圖12和圖13所示。

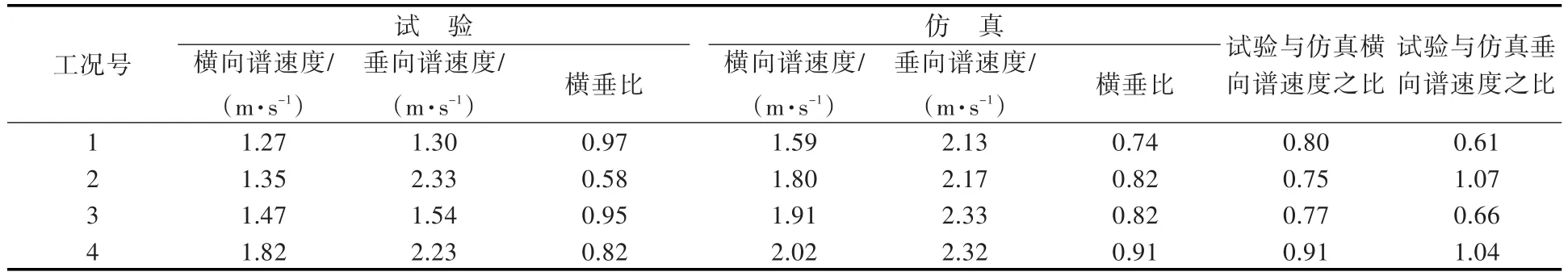

由圖12和圖13可知:原始數據沖擊譜在中頻和高頻段與標準三折線譜有相同的趨勢,而在低頻段則出現了明顯的失真現象;經傳統EMD降噪的沖擊譜,濾除成分過多,且將水下爆炸產生的氣泡脈動頻率成分也去除掉了,失去了原始數據的真實性;經鏡像EMD降噪的沖擊譜,中頻和高頻段的修正性較好,但低頻段的修正效果不顯著,沒有出現明顯的位移譜趨勢。為此,對數據做高通濾波處理,處理后的數據與標準三折線譜及仿真譜貼合性較好。將4種工況的試驗數據進行處理,利用橫向和垂向譜速度簡單分析試驗與仿真的相似性,結果如表2所示。

圖12 工況1的10號傳感器的沖擊譜Fig.12 Shock spectrum of the 10th sensor in case 1

圖13 工況1的14號傳感器的沖擊譜Fig.13 Shock spectrum of the 14th sensor in case 1

表2 試驗與仿真譜速度對比Table 2 The contrast between test and simulation spectrum velocity

由表2可知,無論是仿真還是試驗,斜擋板使得LFSP提供的沖擊環境滿足規范中的沖擊橫垂比要求,且其提供的橫垂比大于德軍標BV中要求的橫垂比,拓寬了LFSP所能提供的沖擊環境。從表中還可以看出,仿真結果中橫向譜速度均大于試驗值,垂向譜速度部分小于試驗值,這可能由仿真模型不準確及試驗過程中爆源定位不準確等因素導致。此外,垂向譜速度的試驗與仿真比值中,最大為1.04,最小為0.61;橫向譜速度的試驗與仿真比值中,最大為0.91,最小為0.75,無論是垂向或是橫向,比值均大于0.6,滿足工程要求,可進一步求比值的均值,并將其作為判斷仿真結果偏差的依據。橫向譜速度平均比值為0.81,垂向譜速度平均比值為0.85,即橫向譜速度誤差均值為19%,垂向譜速度誤差均值為15%,兩者均小于20%,說明仿真具有一定的準確度,可以對LFSP提供的沖擊環境進行預測。

4 結 論

本文設計并建造了一種非標試驗系統LFSP。為檢驗其是否滿足設計指標,在標準規定的4種考核工況下,開展了LFSP動態試驗模擬仿真及水下爆炸試驗。為更準確地獲得LFSP所能提供的沖擊環境,對爆炸試驗測量信號進行分析處理,并與仿真結果進行了相似性分析。通過分析,得到如下結論:

1)通過建立斜擋板結構,使得LFSP提供的沖擊環境的橫垂比達到規范要求,且拓寬了橫垂比值,有利于對更多的艦載設備進行抗沖擊性能試驗考核。

2)本文試驗起到了對非標試驗系統LFSP的標定作用,即確定了標準工況下LFSP沖擊環境輸入與輸出的關系,其中,環境輸出即可視為對考核艦載設備的輸入,這對考核設備試驗工況的選取具有一定指導意義。