新型表面溫度計校準裝置的設計與工作性能分析

魏 群,林 軍,陳海凌

(1福建省計量科學研究院,福建 福州 350001)

(291370部隊計量站,福建 福州 350015)

1 引言

接觸式表面溫度計(以下簡稱“表面溫度計”)廣泛應用于對固體表面溫度進行準確測量的場合。隨著各應用行業的發展,表面溫度計的校準需求逐年增加,對表面溫度計的校準工作效率要求也越來越高。針對現有表面溫度計校準裝置大多采用按鍵加LCD或數碼管顯示控制,參數設置操作復雜,人工生成記錄證書速度慢的情況,設計一款新型表面溫度計校準裝置,在實現較高溫場穩定性、均勻性精度的同時,提供了工作參數圖形化設置、工作狀態實時顯示、溫度自動控制等功能,有效提升了表面溫度計校準工作效率。

2 裝置的整體結構

設計的表面溫度計校準裝置,包括溫度控制顯示系統和表面溫源兩部分。其基本結構如圖1所示。

溫度控制顯示系統主要由控制機箱1、觸控屏2、控制用鉑電阻溫度計3組成,用于設置系統參數、監控表面熱源溫度、記錄實時狀態數據。

圖1 表面溫度計校準裝置結構圖

表面溫源系統主要由表面熱板4、溫度計測溫孔5、控制器測溫孔6,以及熱源機箱7等組成,用于提供表面溫度計校準所需的測溫環境。裝置外形圖如圖2所示。

圖2 裝置外形圖

圖3 系統組成示意圖

裝置的系統組成如圖3所示。熱源機箱由控溫電路、加熱回路、制冷回路、表面熱板和溫度計安裝孔組成。控溫電路、加熱回路和制冷回路用于控制表面熱板的輸出溫度。機箱正面設置1個溫度計安裝孔,機箱側面橫向設置5個溫度計安裝孔,可用于放置為控制器提供標準溫度信號的AA級鉑電阻溫度計,或用于放置需要校準的鉑電阻溫度計。通過使用表面熱板和溫度計安裝孔,能滿足表面溫度計或鉑電阻溫度計等不同類型溫度計的校準需求。

該裝置表面溫源的結構如圖4所示。分為保溫層、加熱層和工作層三部分。工作層材料為紫銅,工作層、加熱層與保溫層均采用鏤空板結構,在充分減輕整機質量的同時,利用空氣的保溫性能實現各層以及各層之間的控溫穩定,工作面為邊長為130mm的正方形。

圖4 表面溫源結構示意圖

3 控溫系統的軟件設計

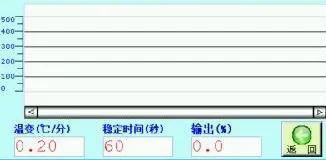

控溫系統是表面溫度計校準裝置設計的關鍵部分。裝置分別設計了如圖5至圖9所示的控溫系統界面。

圖5 系統初始狀態

圖6 參數設置

圖7 PID參數設置

圖8 溫度修正值設置

圖9 溫度狀態變化曲線顯示

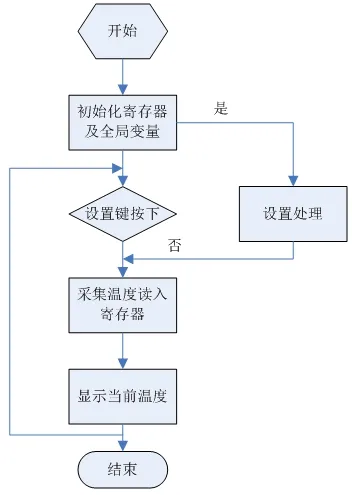

圖10 控溫系統軟件流程圖

控溫系統的軟件流程圖如圖10所示。

系統操作的一般過程為:打開電源開關,系統內部進行初始化,調入之前設定的系統參數,進入初始工作界面。當觸摸“參數設置”“曲線”“置零”等相應功能模塊時,進入相應的功能界面。

當進入參數設置模塊時,顯示參數設置界面,可以進行溫度穩定度、溫度穩定時間、控制PID參數設置、溫度修正值設置等不同操作。系統將記錄下最近一次的參數設定值,并于下一次開機時自動調入。

當在初始界面觸摸設定值下的數值框時,能夠輸入校準需要的溫度數值,確認后,系統溫度控制回路開始工作,通過安裝的AA級鉑電阻溫度計,得到實時的熱板溫度信息,直至系統達到設定的溫度值,并達到設定的溫度穩定時間后,系統計入待機狀態,等待輸入下一個溫度數值。

圖11 溫度測量與控制功能程序流程圖

圖12 RS232串口引腳示意圖

當完成所有溫度測量點的測試工作后,點擊“置零”功能,系統將停止溫度控制回路的工作。而觸屏仍處于工作狀態,可以進行其他任何操作。只要不寫入溫度,設備將一直處于待機狀態。

3.1 熱源面輻射溫度測量與控制

熱源工作面的溫度通過標準鉑電阻溫度計測量后傳輸至控制器,由控制器根據得到的溫度數據實時調整控溫回路的工作狀態,最終獲得校準需要的溫度值。由于控溫傳感器的固有誤差和控制器的精度會造成控制溫度顯示值和實際值產生一定的偏差,為使得兩者數值接近,利用溫度整定功能能夠提高溫度控制的準確度。

即利用高精度標準溫度計的溫度值與實際控制溫度的差值,調整溫度顯示值。

圖11為完成溫度測量與控制功能的程序流程圖。

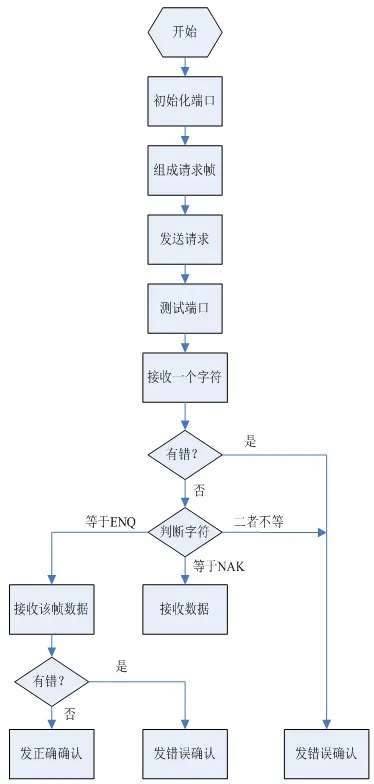

3.2 通訊控制協議

為實現校準記錄證書的自動處理,本裝置采用RS232口與PC機實現測試數據的通訊功能。接口引腳如圖12所示。

圖13 通訊控制程序流程圖

其中本地串口插頭引腳為2、3、5;PC機串口插頭引腳為2、3、5,2、3腳交叉,5腳直通。

設置通訊信號的波特率為9600,8N1。

圖13為通訊控制程序流程圖。

4 裝置的技術特性

該表面溫度校準裝置設計的分辨率為0.1℃,可以提供溫度范圍(50~400)℃的均勻溫場。為保證測試過程中溫度數據的準確性,使用直徑為Ф30mm、測量分辨力為的高精度自重式表面溫度傳感器,配備分辨力精度為0.1℃的高精度手持式測試儀表,作為驗證溫源溫度的測量設備。

圖14 裝置表面溫度性能測試點示意圖

測試點布置示意圖如圖14所示,測試區域是以裝置熱板工作面中心點為圓點,直徑為Ф100mm的圓。測試方法參照JJF 1409-203《表面溫度計校準規范》附錄中推薦的“表面溫度源控溫穩定性及溫度均勻性測量方法”。

由于每次測試過程中,都需要將自重式表面溫度傳感器放置在測試點的操作,由于自重式傳感器與表面熱源可能存在溫度差,讀取測試數據均為表面熱源達到穩定狀態后進行。

4.1 溫場均勻性

JJF 1409-203《表面溫度計校準規范》規定溫源的溫場穩定性,在室溫至100℃時,應≤0.5℃;在(100~300)℃時,應≤1.0℃;在(300~400)℃,應≤1.5℃。圖6為A點得到的溫場穩定性測試的結果數據。測試數據表明,該裝置在工作范圍內,穩定性指標達到JJF 1409-203規定的要求。測試結果如圖15所示。

圖15 溫源控溫穩定性測試結果示意圖

4.2 溫場穩定性

JJF 1409-203規定溫源的溫場均勻性,在室溫至100℃時,應≤0.4℃;在(100~300)℃時,應≤0.6℃;在(300~400)℃時,應≤1.0℃。圖7為溫場均勻性測試的結果數據。測試數據表明,該裝置在工作范圍內,均勻性指標也達到JJF 1409-203規定的要求。測試結果如圖16所示。

圖16 溫源溫度均勻性測試結果示意圖

4.3 測量結果的不確定度分析

將本裝置作為標準源,校準某個測量范圍為(50~400)℃、分辨力為1℃的表面溫度計,校準操作時,測試點均位于熱板的中心點。實驗室環境溫度為21.3℃,濕度為55%RH,且試驗過程中,環境溫度波動范圍為(21.2~21.6)℃,不超過0.5℃,滿足JJF 1409-203規定的校準條件。

4.3.1 測量模型

示值誤差的測量模型公式為:

其中:

Δt ——表面溫度計的示值誤差,℃;

t示——表面溫度計的示值平均值,℃;

t標——標準器使用高精度溫度計的溫度平均值,℃;

Δt修——標準器與標準鉑電阻溫度計整體校準的溫度修正值,℃。

4.3.2 測量不確定度來源

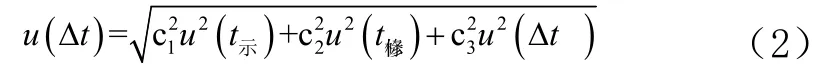

由于式(1)中各項相互獨立,示值誤差的不確定度:

其中靈敏系數:

其中影響t示的因素主要有被校表面溫度計測量的重復性、被校溫度計的分辨力,影響t標的因素主要有溫源的穩定性、標準器的分辨力、環境溫度波動。影響Δt修的因素主要有裝置溯源用精密表面溫度計的示值分辨力。

綜合上述分析可知,本裝置校準結果不確定度的來源有被校表面溫度計測量重復性、被校表面溫度計分辨力、標準器溫源穩定性、標準器分辨力等。

4.3.3 測量不確定度分析示例

以400℃點為例,分析被校表面溫度計校準結果的測量不確定度。

對選用的被校表面溫度計進行一組重復測量,測量結果如表1所示。

表1 重復測量得到的表面溫度計校準值(單位:℃)

被校表面溫度計測量重復性引入的不確定度為:

被校表面溫度計分辨力引入的不確定度,分辨力為1℃,區間半寬度為0.5℃,假設服從均勻分布,則:

因此

裝置溫源穩定性引入的不確定度,由前述測試可知,溫源在400℃時穩定性為0.5℃,區間半寬度為0.25℃,假設服從均勻分布,則:

裝置分辨力引入的不確定度,分辨力為0.1℃,區間半寬度為0.05℃,假設服從均勻分布,則:

環境溫度波動為0.4℃,區間半寬度為0.2℃,假設服從均勻分布,則:

因此

裝置溯源用精密表面溫度計分辨力引入的不確定度,分辨力為0.1℃,區間半寬度為0.05℃,假設服從均勻分布,則:

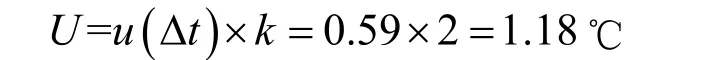

在400℃點的測量結果合成不確定度為:

取擴展系數k=2,則:

5 結論

文中介紹一種表面溫度計校準裝置,采用觸屏設置溫度計校準參數、顯示校準溫度信息,運用分段PID參數設置、分段溫度偏差設置等方式控制設定溫度點,確保在工作范圍內任意溫度點的準確度不超過規定范圍,溫度調整過程變化平穩不超調。經過性能測試,裝置的溫場均勻性≤0.5℃,穩定性≤0.5℃/10min,達到JJF1409-203《表面溫度計校準規范》的要求。對裝置測量結果的不確定度分析結果表明,裝置能夠完成實際校準的工作。