軸向溫差對汽缸密封性的影響研究

施徐明,沈勁松

(1.上海汽輪機廠有限公司,上海 200240; 2. 巨化集團有限公司,衢州 324004)

2006年中國《可再生能源法》實行之后,可再生能源產業得到了較快發展。生物質能是可再生能源的一個重要組成部分。目前中國生物發電總裝機容量位居世界第2位,但相對于能源消費總量,生物質能發展與其他國家相比仍然很緩慢。從運行情況來看,歐洲國家實現熱電聯產的比例較高,這不僅提高了能源的使用效率,也增加了企業的盈利[1]。

這幾年,為了增加企業的盈利能力,國內應用于生物質垃圾發電的汽輪機需要滿足各種不同的供熱需求,因此不同項目的生物質發電(供熱)汽輪機設計差異較大,某些項目的機型設計中會出現大通流級組的情況,級組進出口溫差超過100 ℃。設計過程中發現通流段進出口溫差過大會使相應位置汽缸的中分面密封(以下稱密封)設計變得困難。

傳統的汽缸密封設計一般只考慮缸的內外壓差,并設置一定的安全余量來選取密封螺栓的規格[2]。如果將汽缸的設計等效為壓力容器的設計,則需要考慮徑向溫差對缸體變形的影響。Bhaduri S[3]提出了一種由徑向溫差所產生的熱應力來計算圓柱形筒體的簡便計算方法。然而很少有文獻研究軸向溫差對于汽缸設計的影響。本文總結了傳統汽缸密封螺栓的選型方法,通過有限元計算,分析軸向溫差對汽缸密封性的影響,通過簡化的熱應力解析式,預測軸向溫差所產生的密封應力,以指導汽缸結構設計。

1 只考慮壓差的汽缸螺栓選型

傳統的汽缸密封設計只考慮內外缸的壓差,根據壓差載荷和安全修正系數來選取密封螺栓型號。對于溫度分布較均勻的汽缸,這種方法比較簡便。國內機組的計算方法與國外引進機組的計算方法略有差別,但總體的計算思路都是一致的[4]。

一個汽缸的壓力沿軸向隨通流而逐級降低,法蘭受力示意圖如圖1所示。

圖1 法蘭受力示意圖

根據汽缸所承受的不同壓力來進行載荷區段劃分,各區段蒸汽壓力載荷q按式(1)計算得到:

q=piri-poro

(1)

式中:pi為內部壓力;po為外部壓力;ri為汽缸法蘭內壁半徑;ro為汽缸法蘭外壁半徑。

假定靠近汽缸螺孔內側接觸面的接觸應力為零,并認為法蘭為理想剛性體,通過杠桿原理,由圖1可將壓力載荷q'轉換為螺栓載荷qB:

(2)

式中:a為螺栓孔中心線至外法蘭邊的距離減去1/3外法蘭邊至螺栓孔內邊的距離;c為螺栓孔中心線至汽缸壁厚中心的距離。

已知所需的螺栓載荷qB,根據螺栓許用應力σB,由下式可得到單位尺寸法蘭所需的螺栓面積:

(3)

根據不同的螺栓規格和最小節距要求,可以得到單位尺寸法蘭上所需布置的螺栓數量。

2 軸向溫差對于汽缸的影響

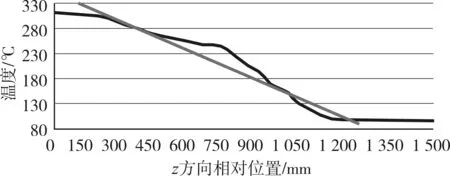

某垃圾發電用汽輪機為50 MW抽凝機組,第1級為可調整抽汽,第2級為回熱抽汽(除氧+1個低加)。汽輪機剖面示意圖如圖2所示,在除氧抽汽和低加抽汽間有11級壓力級,需要設計一個大持環,除氧抽汽口位于持環進口前,除氧抽汽參數為1.123 MPa、259.1 ℃,低加抽汽口位于持環出口,低加抽汽參數為0.088 5 MPa、96.3 ℃。

圖2 汽輪機剖面示意圖

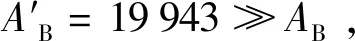

初步選定密封螺栓規格后,在上述螺栓布置方案的基礎上,用有限元計算分析汽缸的密封性能,在以往經驗中的危險位置,即持環腰帶環處改用M80的螺栓。汽缸中分面密封如圖3所示。分析結果表明,汽缸中分面存在零接觸應力區域,如圖3(a)所示,外汽缸中分面存在大于0.01 mm的張口區域,如圖3(b)所示,張口區域穿透了螺栓孔,不能滿足汽缸密封考核要求。

(a) 汽缸中分面接觸應力

(b) 汽缸中分面張口

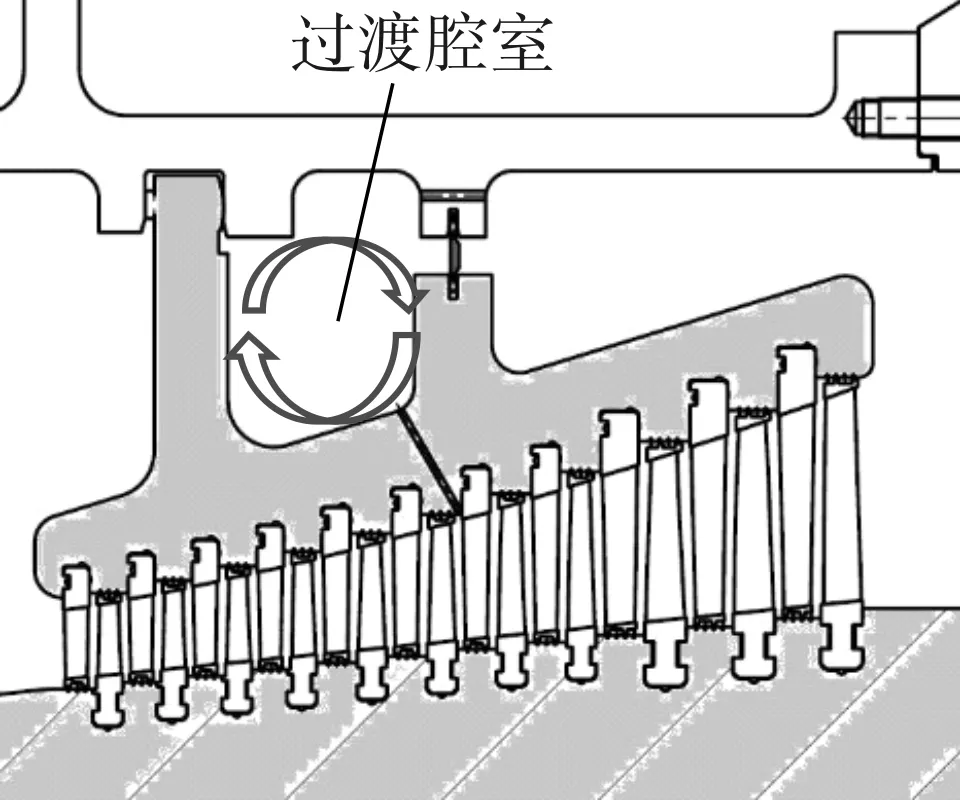

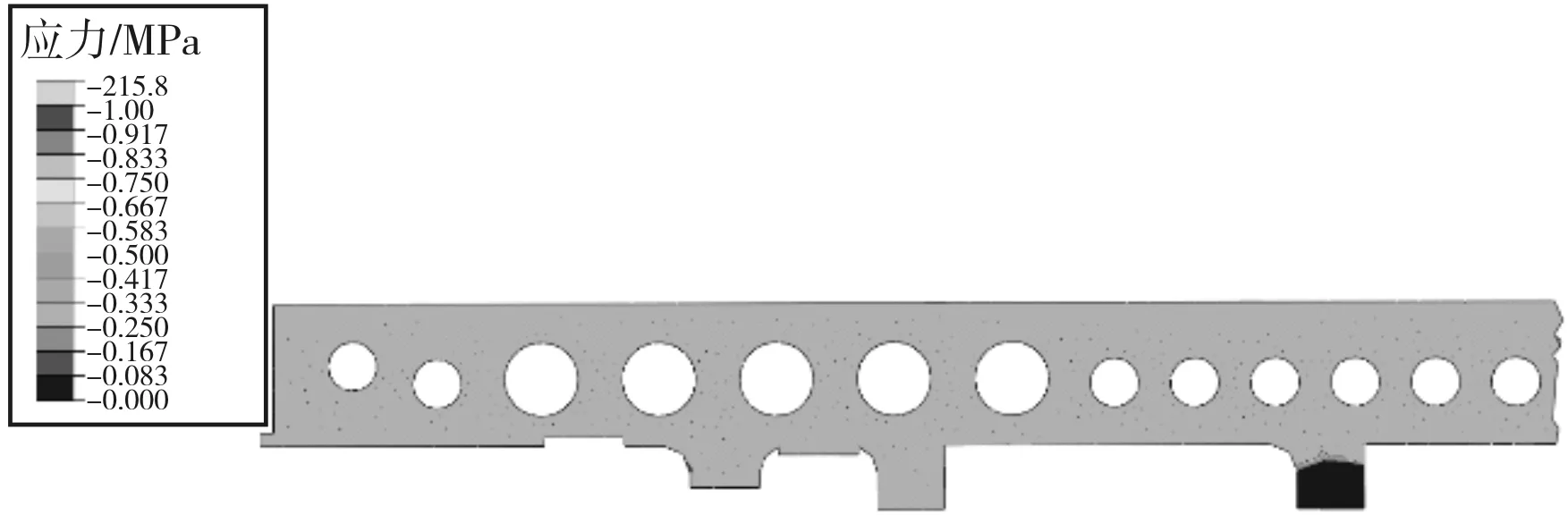

圖4為外汽缸的溫度場分布。具體分析汽缸漏汽位置,外汽缸與持環相配合的腰帶環處存在明顯的溫度梯度,腰帶環所隔開的兩個腔室的溫差有162.8 ℃,汽缸腰帶環前后存在較大的熱變形,圖4(a)為將應變放大100倍后的效果。

(a) 汽缸變形及溫度云圖

(b) 溫度趨勢

圖4 外汽缸溫度分布及變形

為了更好地分析軸向溫差所導致的汽缸熱變形趨勢,將汽缸簡化為一個等直徑的半圓筒,半圓筒分兩個溫度段,一段為300 ℃的高溫段,一段為100 ℃的低溫段,進行有限元計算。半圓筒試驗溫度分布如圖5所示,在兩個溫度段的交匯處存在明顯的溫度梯度,溫度分布不連續,半圓筒的水平中分面在高溫段和低溫段的交匯處有明顯的形狀突變。要使上下半兩個圓筒中分面貼合,需要施加一個額外的力來克服形變。

(a) 半圓筒試驗溫度云圖

(b) 溫度趨勢

為了能快速估算軸向溫差引起的熱應力,將汽缸等效為一個內徑為ri,外徑為re的空心圓筒。該圓筒無外力作用,軸向兩端為自由端,其應力狀態是由溫差引起的,溫度分布相對于坐標軸z中心對稱,僅沿z方向變化。假設溫度變化t僅是z的函數,且與徑向坐標r無關,剪切應力τrz=0。下式為圓柱坐標系下以位移和溫差表示的熱應力方程組[5]:

式中:G為剪切彈性模量,G=E/2(1-μ);β為熱應力系數,β=aE/(1-2μ),經過降階簡化,得到如下解析式:

(5)

式中:T0是圓筒某處的一個參考溫度,即用于快速評估汽缸分段熱應力大小的參考溫度。溫度t僅是關于z的函數f(z)。如果在z處的溫度t大于T0,則該處的σr和σθ為壓應力,反之為拉應力。

式(5)的意義在于,在汽缸某段存在過大的軸向溫差的情況下,在設計方案之初快速評估所需的螺栓力。當汽缸某段溫差超過100 ℃時,對于不同汽缸的材料,熱應力量級在200~300 MPa,此時為了實現汽缸密封,往往需要使用M120或規格更大的螺栓。有時在低溫低壓區段,大規格螺栓尺寸并不合適。因此在條件允許的情況下,在設計方案初期應避免大通流級組的設計,通流級組段進出口溫差應控制在100 ℃以下。

3 結構建議

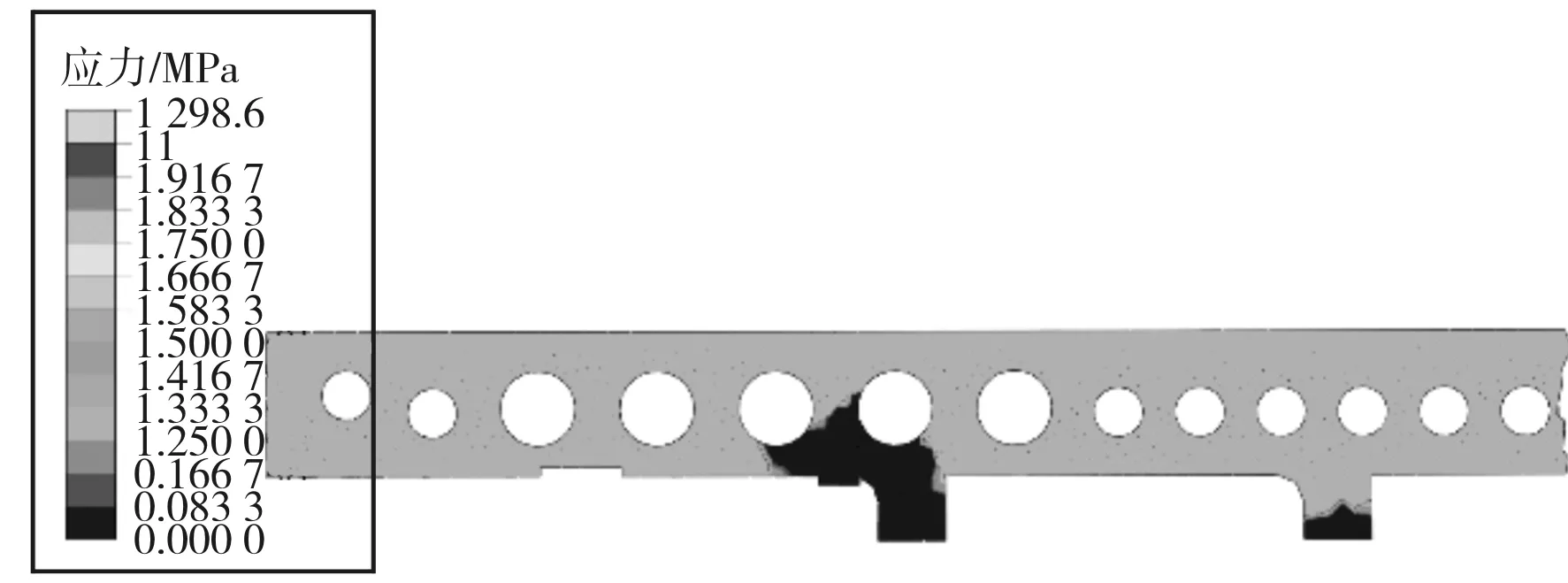

溫度不連續導致的汽缸熱變形不協調,是軸向溫差影響汽缸密封的主要原因。大持環結構改進如圖6所示。如果因某些特殊的原因需要進行大級組通流設計,當持環腰帶環前后溫差大于100 ℃時,就會出現密封問題。

(a) 大持環結構

(b) 持環的過渡腔室結構

圖6 大持環結構改進

在持環排汽區域與腰帶環之間分隔出一個過渡腔室,如圖6(b)所示。過渡腔室增加了持環進出口之間的傳熱距離,溫度梯度得以降低,使溫度分布趨于平緩,這樣就能使汽缸熱變形趨于協調,有效減小熱應力載荷。

汽缸結構改進后,原先螺栓布置方案不變,再次對外汽缸進行有限元計算考核。圖7為改進后的汽缸軸向溫度變化,可見汽缸軸向溫度分布趨于線性分布。圖8為改進后的汽缸中分面密封情況,可見汽缸中分面接觸應力大于工作壓差的1.3倍,中分面無張口,設計方案滿足了密封要求,漏汽問題得以解決。

圖7 改進后的汽缸軸向溫度變化

(a) 改進后的汽缸中分面壓應力

(b) 改進后的汽缸中分面張口

圖8 改進后的汽缸中分面密封情況

4 結 論

傳統方法只考慮汽缸內外壓差來選擇汽缸密封螺栓,無法滿足汽缸密封要求。本文采用有限元法和解析法,分析了軸向溫差過大影響汽缸密封的機理,總結如下:

1)如果汽缸溫度分布不連續,汽缸的熱變形就會不一致,需要額外增加螺栓力,以克服熱變形,達到密封要求;

2)推導出的簡化解析式能夠在方案設計時預測軸向溫差產生的熱應力,并能修正螺栓的選取公式;

3)建議在設計時,將通流段進出口的溫差控制在100 ℃以內;

4)汽輪機設計時,因某些特殊要求,通流段的軸向溫差過大,對此可以在通流段的進出口之間分割出一個過渡腔室來改善汽缸的整體溫度分布,以減小熱應力和密封螺栓載荷。