50 MW等級塔式熔鹽光熱電站汽輪機熱力系統研究

張皓宇,蔡小燕,楊紅霞

(1. 海軍駐上海704所軍事代表室,上海 200031; 2. 上海汽輪機廠有限公司,上海 200240)

光熱發電技術通過“聚集”太陽能的高溫熱能加熱工質,再通過傳統的熱力循環將熱能轉化為機械能驅動發電機發電。光熱發電技術從20世紀80年代開始邁入商業化,至今已經有近40年的歷史,在全球電力供應結構中的比例也在逐漸增加。截至2017年底,全球光熱發電建成裝機容量達5 133 MW[1],比2016年增加2.3%。

我國光熱發電行業起步較晚,處于商業化規模前期。截至2017年底,我國光熱發電累計裝機容量僅29.3 MW[1]。2016年9月,國家為了推動我國光熱發電技術的產業化發展,組織專家評審后確定了第一批太陽能光熱發電示范項目名單,并確定了光熱標桿電價。國家公布的第一批光熱示范項目主要有塔式、槽式、線性菲涅爾三種技術路線,包括9個塔式電站、7個槽式電站及4個線性菲涅爾電站[2],功率等級主要有50 MW及100 MW。

在整個光熱發電系統中,汽輪機是光熱電站發電系統中的關鍵設備,用來實現熱能和機械能的轉換。因光照具有晝夜交替、頻繁變化的特點,所以光熱電站中的汽輪機對可靠性、經濟性要求很高。國內外的供貨商主要有上海汽輪機廠、杭州汽輪機股份有限公司(杭汽)、東方汽輪機有限公司(東汽)、哈爾濱汽輪機廠有限責任公司(哈汽)、Siemens、GE、MANTURBO等。據CSP中國光熱發電權威媒體商務平臺報道,整個光熱電站當中,汽輪機的投資占總投資的5%左右[3],汽輪機效率每提高10%,成本電價就將下降9%,所以提高汽輪機實際循環熱效率可以非常有效地提高投資收益。

目前國內對塔式熔鹽光熱電站的汽輪機熱力系統及其優化,還少有文獻進行闡述。本文基于玉門鑫能光熱項目,介紹塔式熔鹽光熱電站的工作原理,并采用上海汽輪機廠自主研發的熱力計算軟件進行熱力系統優化,進一步降低汽輪機側的熱耗,旨在推動我國塔式熔鹽光熱發電技術的發展。

1 工作原理

截至2016年底,我國10 MW等級的塔式熔鹽光熱機組僅有中控青海德令哈和首航節能敦煌兩個項目投入商業運行[4]。2016年國家公布的光熱電站示范項目中50 MW等級塔式熔鹽光熱項目有5個,見表1,其中中控青海德令哈的50 MW等級的塔式熔鹽光熱機組在2018年底并網發電。

表1 第一批50 MW塔式熔鹽光熱示范項目

塔式熔鹽光熱發電系統,主要由定日鏡系統、吸熱系統、蒸汽發生系統、發電系統4部分組成。高溫熔鹽具有“使用溫度高、熱穩定性高、比熱容高、對流傳熱系數高、黏度低、飽和蒸汽壓低、價格低”的優勢,因此吸熱系統中采用高溫熔鹽作為儲熱及換熱介質[5]。

該系統工作流程為:定日鏡系統實時跟蹤太陽,將太陽光聚集到一個裝在塔頂的吸熱器上,吸熱器收集輻射能,并將其轉化為熔融鹽的高溫熱能,高溫熔融鹽通過管道傳遞至蒸汽發生器,產生高溫蒸汽,推動常規汽輪機進行膨脹做功,然后帶動發電機發電[4]。其工作原理圖見圖1。

圖1 塔式熔鹽光熱電站示意圖

玉門鑫能項目的定日鏡系統采用的是二次反射太陽能光熱發電技術,建設15個發電集熱模塊,并配置9 h的熔鹽儲能系統。

2 汽輪機熱力系統及性能評價指標

玉門鑫能項目的50 MW汽輪機為一次中間再熱、單軸、雙缸單排汽、空冷、凝汽式汽輪機,進汽參數為14 MPa、540 ℃、540 ℃,排汽壓力為8 kPa,給水溫度為260 ℃,回熱系統配置3臺高加、1臺除氧器、3臺低加、外置式蒸汽冷卻器、0號高加。

2.1 原則性熱力系統圖

為了追求極致性能,玉門鑫能項目的汽輪機總體為高壓缸和中低壓缸的雙缸、單排汽方案。高壓缸通流部分采用高轉速反動式設計,高轉速6 000 r/min可以降低轉子直徑、提高葉片高度,降低葉片端部損失,提高高壓缸效率。關于50 MW等級的光熱機組,國外廠家如Siemens、MANTURBO、Alstom也有采用高壓缸高轉速方案。

高壓缸通過齒輪箱和發電機連接,總體布置方式及三維模型見圖2和圖3。

圖2 總體布置圖

圖3 玉門鑫能項目三維模型圖

由蒸汽發生器出來的主蒸汽進入高壓缸做功,排汽進入蒸汽發生器的再熱器與熔鹽進行換熱后,再進入中低壓缸進行做功,中低壓缸的排汽進入空冷島凝結成水后,經過凝結水泵升壓后進入各級回熱加熱器,加熱后再進入蒸汽發生器。其中,回熱系統中配置0號高加,保證低負荷工況下的給水溫度滿足一定要求。0號高加的蒸汽可以來自蒸汽發生器的飽和汽或主蒸汽,也可以來自汽輪機的級內抽汽。原則性熱力系統圖見圖4。

圖4 原則性熱力系統圖

2.2 性能指標計算

目前國內大型發電機組均基于熱力學第一定律來評估汽輪機側性能,主要的熱經濟性指標有汽耗、熱耗、煤耗等。本文采用如下公式計算汽輪機側的熱耗來進行熱經濟性評估。

汽輪機側的熱耗q0計算公式如下:

q0=[(D0×h0+D0g×h0g-Dgs×hgs)+

(Drz×hrz-Dlz×hlz)]/Pe

(1)

式中:q0為汽輪機側熱耗,kJ/(kW·h);Pe為發電機側軸端功率;D0為進入汽輪機的蒸汽流量,t/h;D0g為進入0號高加的蒸汽流量,t/h,若0號高加未投入或汽源為級內抽汽,則流量為0;Dgs為給水流量,t/h;Drz為熱再蒸汽流量,t/h;Dlz為冷再蒸汽流量,t/h;h0為進入汽輪機的蒸汽焓值,kJ/kg;h0g為進入0號高加的蒸汽焓值,kJ/kg;hgs為給水焓值,kJ/kg;hrz為熱再蒸汽焓值,kJ/kg;hlz為冷再蒸汽焓值,kJ/kg。

3 熱力系統參數優化

根據熱力學原理,提高進汽參數、降低排汽參數、增加回熱級數均有利于提高汽輪機側的熱經濟性。下文基于玉門鑫能項目,采用2.2節的熱耗公式計算不同進汽壓力、進汽溫度、排氣壓力、回熱配置的汽輪機側熱耗,然后與玉門鑫能項目的汽輪機側熱耗進行對比,從而得出優化方向。

3.1 蒸汽溫度

據文獻[5-6]介紹,目前較為成熟的熔融鹽為Solar salt,其組成為質量分數60%NaNO3和40%的KNO3,其分解溫度為600 ℃,凝固溫度為220 ℃,推薦的最高工作溫度為565 ℃。目前玉門鑫能項目夏季進汽溫度可至545 ℃,上海電氣總包的迪拜項目中的塔式光熱機組的蒸汽溫度已經提高至553 ℃。

由文獻[7]可知,蒸汽溫度提高不僅可以提高循環效率,還因過熱度增大,蒸汽比容增大,可以提高高壓通流效率;再熱溫度的提高,有利于排汽干度的提高,減少低壓缸的排汽濕汽損失,提高機組的熱經濟性。圖5是針對50 MW塔式熔鹽光熱機組的主蒸汽溫度及再熱溫度與熱耗變化曲線,從圖5可以看出,主蒸汽溫度和再熱溫度均提高10 ℃,汽輪機側的熱耗將會降低約45 kJ/(kW·h)。

圖5 蒸汽溫度-熱耗變化曲線

若后續可以將主蒸汽溫度進一步提高至565 ℃,甚至更高,就可以進一步降低熱耗,但這對汽輪機的外缸、內缸、轉子、閥門等部套的材料選型提出了更高要求,并且會影響定日鏡系統、蒸汽發生系統的成本。

3.2 主蒸汽壓力

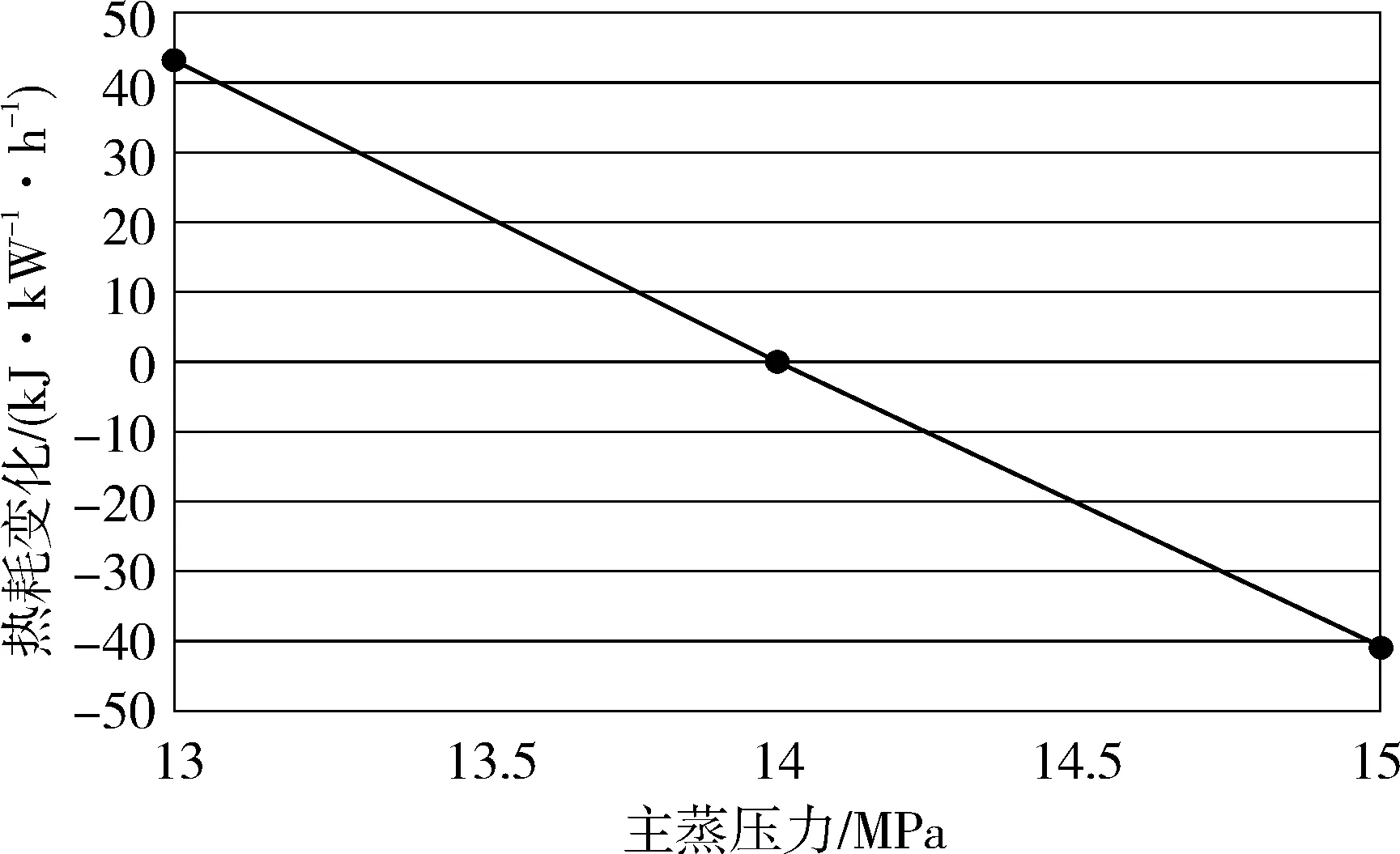

當主蒸汽溫度、排汽壓力一定時,在一定范圍內提高主蒸汽壓力將能夠提高機組循環熱效率。當主蒸汽壓力提高至某一極限值,進口容積流量減少以及排汽濕度的增加將導致通流效率明顯下降,該極限值隨著進汽溫度的提高而增大,當主蒸汽溫度為400 ℃時,其極限壓力為20 MPa[7]。國內塔式熔鹽光熱機組的進汽壓力均處于超高壓進汽壓力范圍,上海電氣總包的迪拜項目中的塔式光熱機組的進汽壓力已經提高至亞臨界17 MPa。圖6是針對50 MW塔式熔鹽光熱機組在不同主蒸汽壓力下的熱耗變化曲線。

圖6 主蒸汽壓力-熱耗變化曲線

從圖6可知,主蒸汽壓力提高1 MPa,汽輪機側熱耗降低約40 kJ/(kW·h),若主蒸汽壓力從14 MPa提高至17 MPa,汽輪機側熱耗將會降低約120 kJ/(kW·h)。但主蒸汽壓力的提高,會使得蒸發系統、熔鹽系統、汽輪機系統的承壓設備、管道的厚度增加,增加鋼材耗資,廠用電也會因此增加。

3.3 排汽壓力

光熱項目不存在場地受限的情況,國內外大多數光熱電站均考慮軸向排汽。經過分析,汽輪機采用軸向排汽能夠明顯降低排汽損失,使機組效率提高0.25%~0.5%。目前國內的5個50 MW塔式熔鹽光熱電站均采用軸向排汽。

我國太陽能資源較為豐富且易于利用的地區主要集中在西北地區,一般風沙較大、干旱缺水,所以一般選擇空冷凝汽器,排汽壓力為8 kPa。排汽壓力與熱耗變化曲線見圖7。

圖7 排汽壓力-熱耗變化曲線

背壓進一步降低,有利于汽輪機側熱耗的降低。如圖7所示,背壓排汽壓力降低1 kPa,熱耗能降低30~40 kJ/(kW·h),但會導致空冷島造價及廠用電增加。所以汽輪機的排汽壓力需要從整個電站工程角度,采取技術經濟分析方法,以投資、運行費用、電廠綜合收益最經濟原則確定汽輪機機組的排汽壓力。

3.4 回熱級數

由文獻[7]可知,現代熱力發電廠均采用給水回熱系統來提高整廠循環熱效率,光熱發電機組也采用給水回熱系統來提高機組的熱循環效率。而且回熱系統級數的增加可以明顯增加機組的熱經濟性。

如上文所述,塔式熔鹽光熱發電機組的儲熱介質及換熱介質均為熔融鹽,溫度低于240 ℃時將會發生結晶,凝固溫度為220 ℃[4],所以在電站運行過程當中,一定要防止熔鹽凝固導致停機檢修,避免造成經濟損失。所以工程上需要保證與熔融鹽換熱的給水溫度為245~260 ℃。

針對塔式熔鹽光熱電站,國外制造商Siemens、GE、MANTURBO均配置2臺高加、1臺除氧器、3臺低加。上海汽輪機廠為進一步追求極致性能,為玉門鑫能項目配置了3臺高加、1臺除氧器、3臺低加,及外置式蒸汽冷卻器。據分析,50 MW塔式熔鹽光熱機組,若多配置1級高加及外置式蒸汽冷卻器,能夠降低汽輪機側熱耗35 kJ/(kW·h)左右。

太陽能光熱發電項目,具有晝夜交替的特點,由于儲熱時間有限,夜晚需要長期低負荷運行。按照常規火電回熱系統的設計,此時給水溫度會有所降低。但是給水溫度過低會導致熔融鹽的凝固,帶來運行上的麻煩。為了在低負荷時維持給水溫度,機組均配置0號高加。

4 結 論

本文結合國內外光熱發電技術的發展狀況,介紹了我國第一批50 MW塔式熔鹽光熱示范電站項目的進展動態,介紹了塔式熔鹽光熱發電機組的工作原理。同時以玉門鑫能50 MW塔式熔鹽光熱機組為例,介紹了其汽輪機熱力系統方案、總體布置方式,并對主要蒸汽參數、回熱系統進行了優化分析,可以得出以下結論:

1)針對50 MW等級塔式熔鹽光熱機組,為了進一步提高性能,采用雙缸方案,且因進汽容積流量較小,可以采用高壓缸高轉速的設計方案,降低葉片端損,以進一步提高汽輪機的缸效率。

2)塔式熔鹽光熱機組的蒸汽溫度、主蒸汽壓力均有進一步提高的空間,蒸汽溫度可以提高至553 ℃,主蒸汽壓力可以提高至亞臨界17 MPa。若后續熔鹽側允許,則可以提高至更高參數。蒸汽溫度、主蒸汽壓力的提高可以明顯降低汽輪機側的熱耗,但也會帶來材料的升級、鋼材消耗的增加,以及鏡場、蒸汽發生系統投資的增加。

3)國內外50 MW等級塔式熔鹽光熱機組大多數采用空氣來冷卻排汽,機組為軸向排汽,排汽壓力的進一步降低可以明顯降低汽輪機側的熱耗,但也會增加空冷島側的投資。

4)回熱系統大多數為“2高1除3低”或“3高1除3低”,還可以配置外置式蒸汽冷卻器來進一步提高機組性能。給水溫度為245~260 ℃。經過對比分析,相比于“2高1除氧3低”,多配置1級高加及外置式蒸汽冷卻器,能夠降低汽輪機側熱耗35 kJ/(kW·h)左右。因熔鹽具有較低的凝固溫度,在汽輪機低負荷運行時,需要配置0號高加來進一步加熱高加的出口水溫。