基于均勻實驗的超臨界CO2 萃取芝麻油工藝

李 飛,王威強,孫發玉,袁淑英,魏 濤

(1.山東大學 機械工程學院,山東 濟南 250061;2.山東大學 魯南超臨界流體技術研究所,山東 濟南 250061)

芝麻,在我國原名胡麻,又稱油麻、脂麻等,素有“八谷之冠”之稱。芝麻含油量高達55%,在幾種主要油料作物中含油量最高,是我國四大油料作物之一。此外,芝麻含有25%左右的蛋白質,以及豐富的芝麻酚、芝麻素、芝麻林素、葉酸、煙酸、維生素、鈣、鐵、鎂等營養成分[1]。芝麻油中的油酸、亞油酸等具有降低膽固醇含量、抗癌、預防心腦血管疾病等作用;同時,所含芝麻酚、芝麻素、芝麻林素等具有優良的抗氧化性能[2]。由此可見,芝麻油等產物不僅可以食用,還可用于醫藥、保健等用途,這些使芝麻擁有巨大的附加價值。

目前,芝麻油的加工多采用水代法、高溫或低溫壓榨法和溶劑浸出法[3~4]。這四種傳統制油技術方法一直沿用至今,但其面臨的種種弊端一直未得以解決:①水代法勞動強度大,出油率低,高溫致使微量元素破壞流失、蛋白質變性失活,麻渣含油率高且難以利用,水污染等;②高溫壓榨法也存在高溫和出油率低等嚴重問題;③低溫壓榨法出油率低,機榨餅因壓實使深加工受限;④溶劑浸出法選用的溶劑大多易燃易爆、有毒性,后續脫溶處理復雜。這些問題嚴重制約了芝麻產業發展,市場亟需一種分離芝麻中油及蛋白質的新工藝。

超臨界CO2萃取技術作為一種新興分離技術[5],具有效率高、選擇性好、無毒無殘留等優點,較傳統分離方法體現出巨大優勢,提高了芝麻油的質量、出油率等,對延長芝麻加工鏈、充分挖掘芝麻附加價值具有重要意義。然而,目前對超臨界CO2萃取芝麻油的實驗以及理論研究并不充分,其中一點便是最優工藝條件存在非常大的差異。通過均勻實驗,以溫度、壓力、CO2流量、時間為考察因素,以萃取率為實驗指標,進行超臨界CO2萃取芝麻油工藝優化,獲得萃取率擬合方程進而確定最佳工藝條件;對超臨界CO2萃取所得芝麻油進行檢測分析;并將超臨界CO2萃取技術與傳統制油方法作簡要對比分析,以期對超臨界CO2萃取提供實驗及理論支持,進而推動工業化進程。

1 材料與方法

1.1 實驗材料、儀器

白芝麻(未脫皮,炒熟),由臨沂市沙溝香油有限公司提供,含油量約55%;CO2,購于濟南德洋特種氣體公司,純度約99.2%。

超臨界萃取設備,江蘇南通華安超臨界有限公司,型號HA231-50-015;電子天平,上海光正醫療儀器有限公司,型號YP5001;電烤箱,廣東美的廚房電器制造有限公司,型號T1-L101B;飛利浦豆漿機,飛利浦電子香港有限公司,型號HP2006。

1.2 實驗方法

將炒熟的芝麻在電烤箱50 ℃烘干處理30 min,去除水分;然后用飛利浦豆漿機粉碎,并篩選20 目~40 目以備實驗取用。

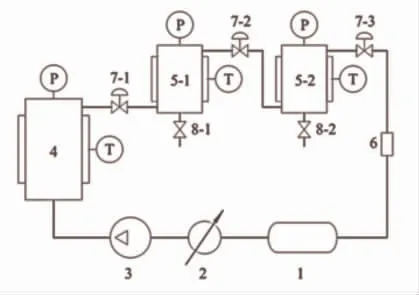

實驗采用HA231-50-015 型超臨界萃取設備,為達到較好的萃取和分離效果,采用一萃二分方案(萃取釜一0.5 L/50 MPa、分離釜一0.6 L/30 MPa、分離釜二0.3 L/30 MPa),超臨界CO2萃取芝麻油工藝實驗流程示意圖如圖1 所示。萃取釜的壓力、溫度根據均勻設計確定;分離釜一壓力10 MPa,溫度60 ℃;分離釜二壓力為循環壓力(約6 MPa),溫度35 ℃。

圖1 超臨界CO2 萃取芝麻油工藝實驗流程示意

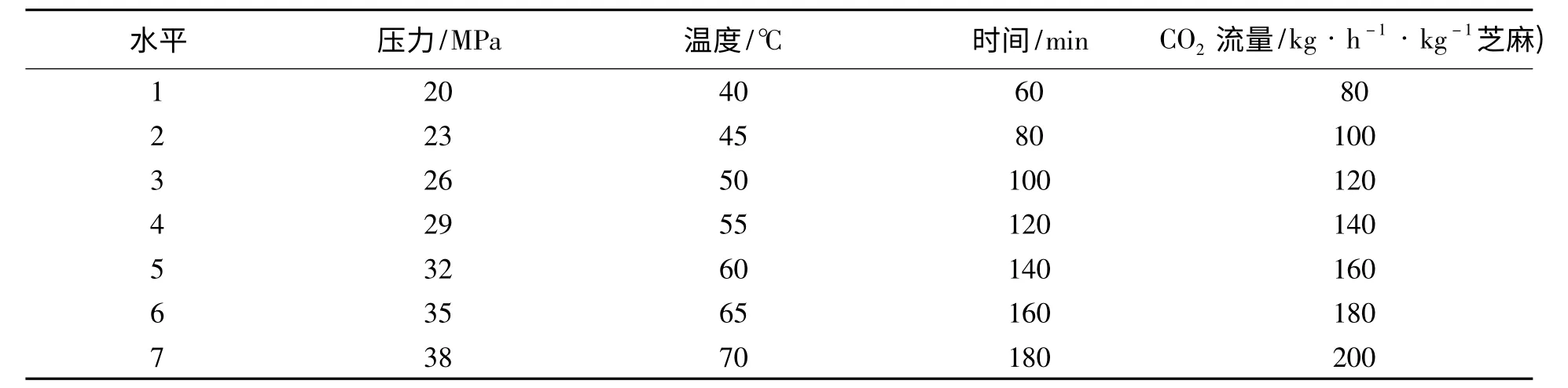

(1)均勻實驗:在總結前人研究的基礎上[6~9],確定了超臨界CO2萃取植物油脂的主要影響因素有壓力、溫度、時間、CO2流量以及各因素最優值的大致范圍,并劃分成七個水平,四因素七水平表如表1 所示,均勻實驗依照均勻設計表進行安排,均勻實驗安排及其結果如表2 所示。

(2)萃取率:考慮到分離器不能實現100%程度的完全分離,氣體中難免混有芝麻油,以致對所得芝麻油的收集測量有較大誤差;而萃取后芝麻萃余物的質量的收集測量鮮有誤差。因此,采用以下公式計算芝麻油的萃取率:

式中:Y—萃取率,%;M0—萃取前質量,g;M1—萃取后質量,g。

1.3 檢測方法

酸價測定采用GB 5009.229-2016《食品安全國家標準 食品中酸價的測定》。

過氧化值測定采用GB 5009.227-2016《食品安全國家標準 食品中過氧化值的測定》。

水分測定采用GB 5009.3-2016《食品安全國家標準 食品中水分的測定》。

表1 四因素七水平

2 結果與討論

2.1 均勻實驗結果

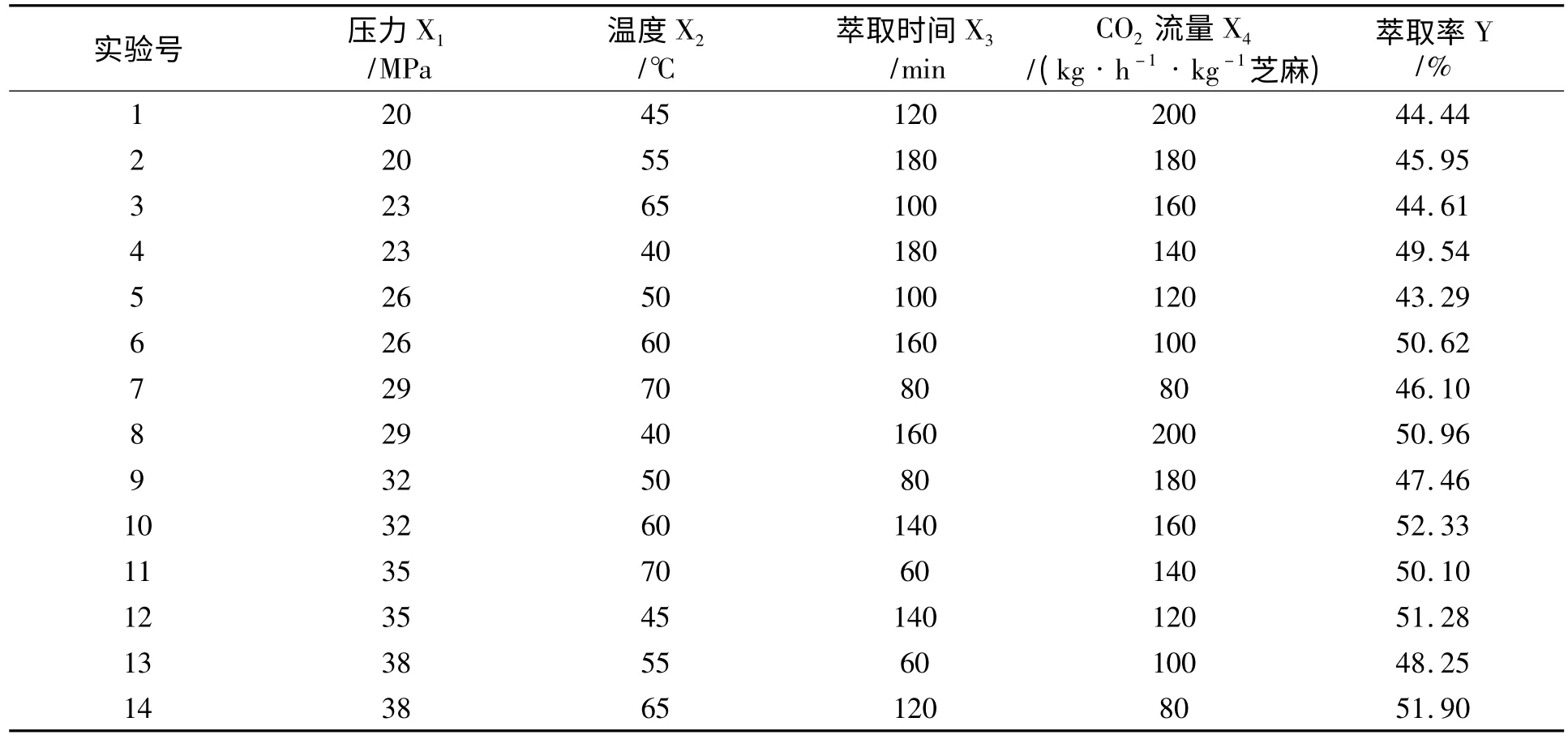

以萃取率為實驗指標,均勻實驗結果如表2所示。

從表2 可見10 號實驗所得萃取率最高,為52.33%;此外,多組實驗的萃取率也達到了50%以上。由于均勻設計所選取的實驗點是以均勻性為原則的,各組實驗不具有整齊可比性,從而無法對實驗結果進行直觀分析,因而對均勻實驗結果利用SPSS 進行回歸分析,利用回歸分析得出的模型即可進行溫度、壓力、時間、流量等因素的重要性分析;此外,利用回歸分析所得模型還可對實驗結果進行估算和最優化處理。

2.2 萃取率模型

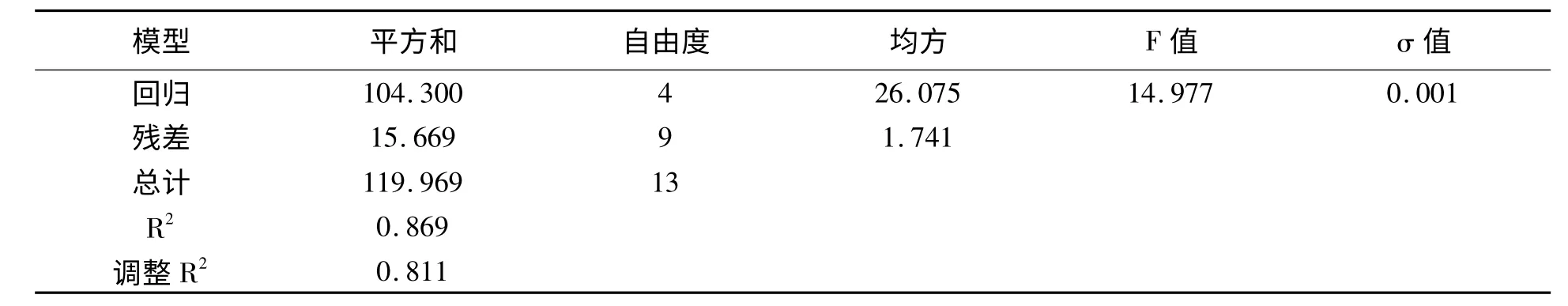

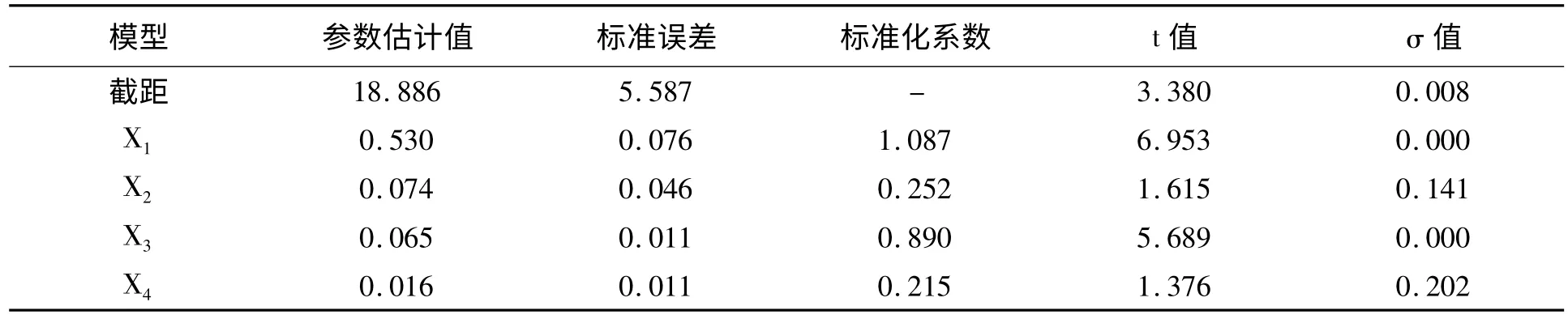

將表2 數據導入SPSS 進行回歸分析,回歸模型的方差分析如表3 所示,參數估計值如表4所示。

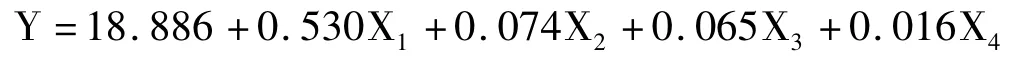

根據輸出結果,得到的回歸方程為:

由表3 可知,F=14.977,σ=0.001 <0.05,說明回歸模型非常顯著。相關系數R2=0.869,調整R2=0.811,說明4 個自變量擬合的模型所能解釋的變異占總變異的81.1%,還有其它影響萃取率的變量存在,在以后的實驗中可增加對粒度[10]等變量的考察。回歸方程相對來說十分簡略,一方面有必要做更進一步的數據處理分析;另一方面十分有必要考慮各變量的交互影響,例如將時間與CO2流量耦合為CO2循環總流量來設計實驗和數據處理;但是,簡略的模型更便于萃取率估算,更貼合于生產實際。綜合來看,回歸模型的擬合效果較好,因此可以用此方程來估算萃取率隨壓力、溫度、時間、CO2流量的變化。

表2 均勻實驗結果

表3 方差分析

表4 參數估計值

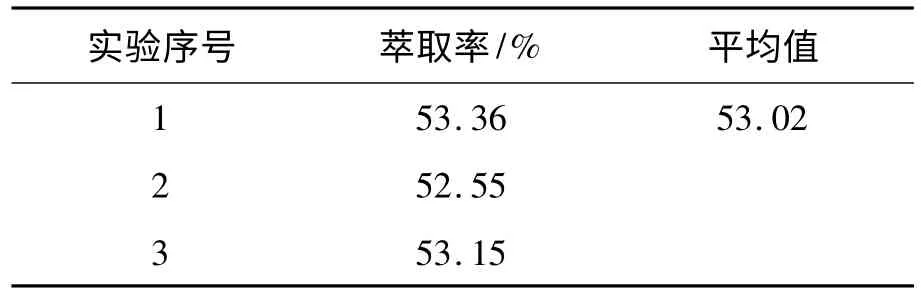

根據回歸方程,綜合考慮萃取的安全性、經濟性,在保證萃取率前提下盡可能的降低各因素的取值,可以確定超臨界CO2萃取芝麻油的最佳工藝條件為:壓力32 MPa,溫度70 ℃,萃取時間120 min,CO2流量160 kg·[(h* kg)-1芝麻]。在此工藝條件下,預測萃取率為51.39%;進行驗證試驗,結果如表5 所示,實際萃取率為53.02%,預測萃取率與實際萃取率有一定偏差但也十分相近,有一定的借鑒意義,這也證明了回歸方程擬合的精確性。

2.3 萃取產物檢測結果

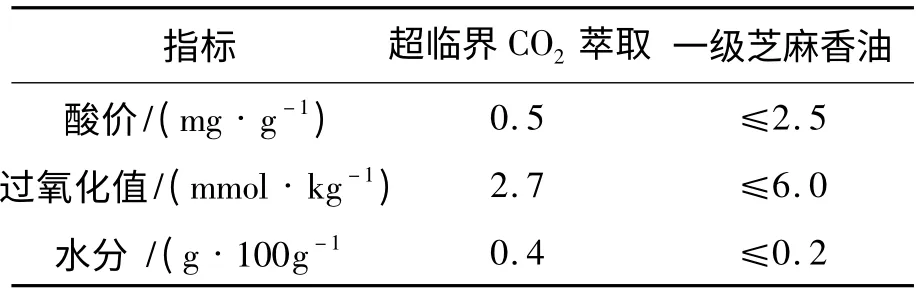

對超臨界CO2萃取所得芝麻油進行酸價、過氧化值、水分的檢測,檢測結果如表6 所示。

表5 驗證實驗

表6 檢測結果

超臨界CO2萃取所得芝麻油的酸價(0.5 mg·g-1)、過氧化值(2.7 mmol·kg-1)明顯優于一級芝麻香油質量指標。但是,水分指標(0.4 g·100g-1)偏高,分析認為可能是芝麻原料干燥不充分或是CO2氣體不純所致,在以后的實驗以及工業生產中應盡量干燥原料、使用高純CO2。就水分而言,水代法便是利用油水不溶,用水取代油再過濾得油,其含水量不言而喻,以相同手段處理水分接近標準的超臨界CO2萃取所得粗油,工作量更小、成本更低。

2.4 經濟性評價和環境影響評價

以經濟性評價和環境影響評價為指標,將超臨界CO2萃取技術與傳統制油技術進行簡要對比分析,結果如下。

經濟性評價:①超臨界CO2萃取技術所需設備為高壓設備,造價高于傳統制油設備,但設備投資為一次性投資。②超臨界CO2萃取所得油和蛋白質品質更高,而且通過改變壓力、溫度便可以實現選擇性萃取分離,根據市場需求生產不同產品,醫藥用品、保健用品等的生產完全可以實現,不僅延長芝麻產業加工鏈而且相應的收益也更加可觀;同時,生活水平的提高必然刺激高品質產品的需求,市場前景遠大。而傳統芝麻加工僅僅可以獲得食用香油,芝麻蛋白盡可作為飼料甚至作為廢料處理。③目前超臨界CO2萃取技術工業受限的很大原因在于運行成本高,這主要源于間歇設備的流體浪費、效率低,一旦連續化裝備[11~12]的使用則可以大大降低成本問題,同時自動化的實現也將降低人工成本;相對而言,傳統制油方法例如小磨香油,工藝繁多、勞動強度大等問題所造成的成本問題也十分顯著。

環境影響評價:①超臨界CO2萃取技術使用CO2作為溶劑,在運行過程中原則上不產生水污染、空氣污染等;而傳統制油方法如小磨香油會產生水污染等。②超臨界CO2萃取技術的固體產物為粗蛋白質粉,不僅無污染還可創造高收益,而且深加工過程也相對清潔;傳統制油方法如小磨香油、溶劑浸出法、高溫壓榨法、低溫壓榨法所得芝麻糟粕、機榨餅的再利用價值低,多以飼料甚至作為工業廢料處理,易造成環境污染,再者溶劑浸出法的脫溶處理過程易發生溶劑泄露從而造成環境污染。

3 結論

(1)利用均勻實驗研究了壓力、溫度、時間、CO2流量對萃取率的影響,得到擬合方程:Y=18.886 +0.530X1+0.074X3+0.065X3+0.016 X4;在綜合考慮安全性、經濟性的同時,確定出最佳工藝條件:壓力32 MPa,溫度70 ℃,時間120 min,CO2流量160 kg·[(h* kg)-1芝麻],預測萃取率51.39%,實際萃取率為53%。

(2)對超臨界CO2萃取所得芝麻油進行檢測,酸價(0.5 mg·g-1)、過氧化值(2.7 mmol·kg-1)優于一級芝麻香油質量指標,但水分(0.4 g·100 g-1)偏高。

(3)以經濟性評價和環境影響評價為指標,超臨界CO2萃取技術較傳統制油技術展現出顯著優勢,尤其隨著連續化、自動化超臨界流體萃取裝置的研發與應用,必將在工業化應用中展現出遠大前景。