池式堆供熱系統建模與仿真方法研究

祁 琳,陳啟明,劉天才,王學松,吳明宇

(1.中國原子能科學研究院 反應堆工程技術研究部,北京 102413; 2.中國原子能科學研究院 核物理研究所,北京 102413)

池式堆是世界上被廣泛應用的一種堆型,它簡單、安全、造價低廉。在多年的運行實踐中,世界各國的池式堆都保持了良好的安全記錄[1]。核供熱反應堆的主要設計特點是不將堆芯置于密閉的壓力容器內,而是將堆芯放在一個常壓水池的深處,利用水層的靜壓力提高堆芯出口的水溫,以滿足低溫供熱的溫度要求[2]。

中國原子能科學研究院啟動“燕龍”項目,針對核能供熱的具體要求,運用深水池供熱堆的技術,將這種堆型用于經濟規模的供熱。基于池式堆供熱系統設計的現狀及其復雜性,有必要在系統初設階段開發一套仿真模型,用于驗證設計、安全分析等方面的工作。

本文以低溫、常壓的池式堆供熱系統為研究對象,采用模塊化建模方式建立仿真系統。

1 研究對象

1.1 池式堆供熱系統描述

1——堆芯;2——上升筒;3——換熱器;4——水泵; 5——堆水池;6——池內換熱器;7——設備冷卻水系統; 8——廢水處理系統;9——一回路凈化系統圖1 池式堆供熱系統示意圖Fig.1 Diagram of swimming pool reactor heating system

池式堆供熱系統的熱力循環主要由4個子系統組成:一回路系統、二回路系統、供熱回路系統和余熱冷卻系統。池式堆供熱系統示意圖如圖1所示。反應堆堆芯位于泳池底部,置于堆芯支承底座上,池水由下方進入堆芯,在堆芯內被加熱后沿上升筒及放射性衰減筒上升,再進入池外一次泵房,經一次換熱器換熱后,由一回路泵送回池內。一回路系統由2個環路組成,每個環路安裝1臺一回路泵并且連接2臺一次換熱器。二回路為一獨立的密閉中間循環回路,對一回路和三回路起到隔離作用,并將一回路堆芯發熱量傳遞給供熱回路。供熱回路的功能是將低溫供熱堆產生的熱量經管網輸送到各熱用戶,從而滿足城市供暖用熱的需要。余熱冷卻系統由冷卻功率為2.4 MW的池內自然循環余熱冷卻系統和冷卻功率為4 MW的池外強迫循環余熱冷卻系統組成。余熱冷卻系統的冷卻水經管道通向冷卻塔,利用高度差保持自然循環的冷卻能力。

1.2 技術路線

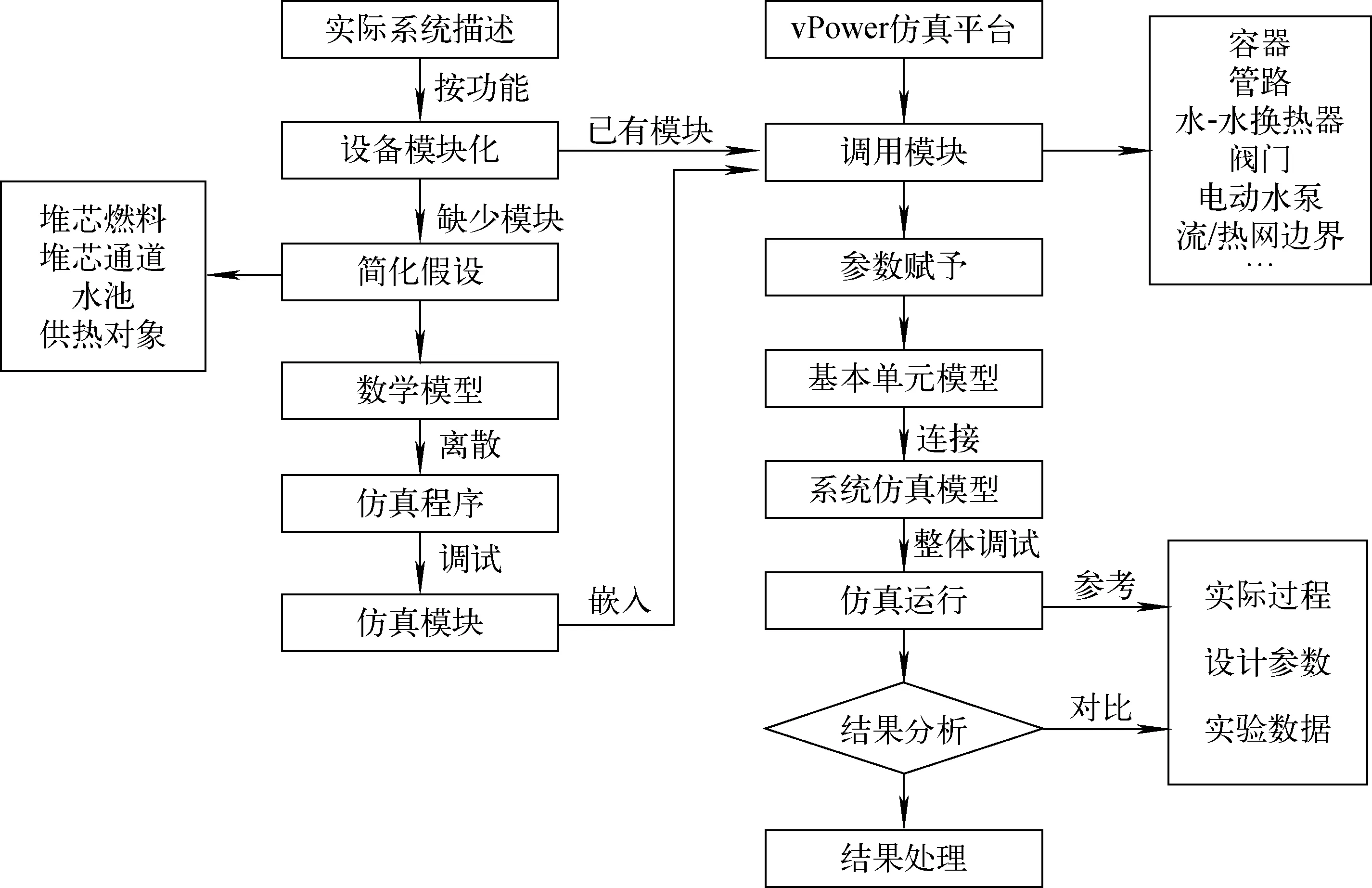

使用可視、易用的模塊化建模方法,先把仿真對象常用設備的數學模型、計算方法、工質物性、動作規律等分別編程,使之成為程序塊;盡管實際系統非常復雜,但它都是由有限類型的設備或子系統組成,因此可用1個模塊描述某一類設備或1個子系統,這樣少量的模塊就可包含復雜的系統要素;當需要完成一項新的建模任務時,只需補充模型庫中所沒有的少量程序段,并重新編制主程序。實現上述建模工作的可視化工具選擇vPower仿真平臺,它具備了大部分熱力設備的模型,并且具備將自主開發的程序嵌入模型庫的功能,界面友好,并已應用于核能領域。本研究的建模與仿真技術路線如圖2所示。

2 數學模型

池式堆供熱系統中的主要模塊有堆芯、水池、板式換熱器等。

2.1 堆芯

在側重于工藝系統的建模中,參與系統熱力循環的堆芯計算參數為反應堆熱功率P,由下式[3]計算:

P=P0nr

(1)

其中:nr為相對中子密度,即相對功率水平;P0為反應堆額定熱功率。式(1)中的變量nr由帶有6組緩發中子的點堆模型基本方程組計算:

(2)

(3)

其中:Cr,i為第i組緩發中子的相對濃度;Λ為中子每代時間,s;β為緩發中子的總份額;βi為第i組緩發中子的份額;λi為第i組緩發中子的衰變常量;αf和αc為燃料平均溫度和堆芯冷卻劑平均溫度的反應性反饋系數;Tf為堆芯燃料平均溫度;Tf0為滿功率工況下的堆芯燃料平均溫度;Tcav為堆芯冷卻劑的平均溫度;Tcav0為額定工況下的堆芯冷卻劑平均溫度;δρr為控制棒引入的反應性。

圖2 建模與仿真技術路線Fig.2 Technical route of modeling and simulation

點堆模型假定反應堆內各點中子密度n(r,t)隨時間t的變化漲落是同步的,堆內中子的時間特性與空間無關。在反應堆的實際問題中,不管是從次臨界啟動到臨界,還是功率運行下的工況變化與停堆,增殖因數k變化一般都很小,基本都在1附近,故可利用點堆模型分析。點堆模型是反應堆動力學中最簡單的情況,盡管它不能表示瞬態過程中的空間效應,但利用它可得到中子通量密度或功率的瞬變過程的總體或平均狀況[4]。

假定堆芯燃料是各向同性的,只計入裂變產生的熱能而忽略由α和β射線產生的熱能,且燃料和冷卻劑的溫度均勻,建立如下的堆芯集總參數動態模型:

(4)

w0c0(Tcout-Tcin)

(5)

(6)

其中:Mf為燃料元件的總質量;cp,f為燃料的比定壓熱容;h為燃料元件與冷卻劑之間的對流換熱系數;A0為燃料與冷卻劑之間的換熱面積;Tcin和Tcout分別為冷卻劑流入和流出堆芯時的溫度;ρ0、V0和c0分別為堆芯冷卻劑的平均密度、體積和平均比熱容;w0為流經堆芯的冷卻劑流量。

2.2 水池

圖3 水池劃分示意圖Fig.3 Diagram of pool division

反應堆水池是一個圓筒形的鋼筋混凝土結構件,池高為24 m,池內水深為21 m,水池全部埋在地下。建模時將水池劃分為6層,用6個容器模塊來模擬:水池底部到堆芯底部為第1層,堆芯底部到堆芯出口為第2層,堆芯上部4.8 m為第3層,再上部5 m的水池中部為第4層,再上方直到檢修平臺為第5層,檢修平臺到水池頂部為第6層,如圖3所示。劃分時考慮了自然高度、軸向溫度梯度以及余冷設備安裝位置等。

假設各容器內部為單相流體,并混合均勻,堆芯和容器之間有質量和能量的交混,使用能量守恒模型來模擬各容器[5]。基于該種假設,本研究中建立的模型不適用于模擬可能導致堆芯發生水力學不穩定性的工況,事實上這些工況也是設計中應避免發生的,因此使用單相模型能夠滿足功能需求。

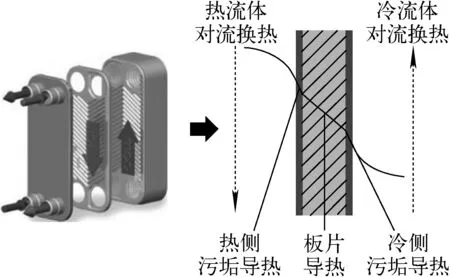

2.3 換熱器

系統中的一次換熱器和二次換熱器均為板式水-水換熱器,熱側和冷側均為單相介質,板片間介質為均勻紊流狀態,換熱器熱側的動力學方程為:

w1cp,1(T1in-T1out)-KAΔT

(7)

冷側的動力學方程為:

(8)

其中:下標elm表示傳熱板件金屬,1、2分別表示熱側和冷側;M為質量;cp為比定壓熱容;Tin、Tout分別為換熱器的進、出口溫度;w為換熱器流量;K為換熱器一、二次側之間的總傳熱系數;A為一、二次側間的換熱面積;ΔT為算術平均溫差。

總傳熱系數K按照平壁[6]計算:

(9)

其中:h1、h2分別為一、二次側表面傳熱系數,采用Dittus-Bolter公式計算;R1、R2分別為一、二次側的污垢熱阻;Rf為板片的導熱熱阻。

平均溫差ΔT由一、二次側進出口溫度[6]求得:

(10)

換熱器模型如圖4所示。

換熱器熱側、冷側的壓降Δp1、Δp2的方程[7-8]如下:

(11)

2.4 其他設備模型

1) 閥門模型

假設介質為單相流體介質,無散熱。閥門模型為:

(12)

其中:ADM為管道的阻力特性;ADM0為阻力特性常數;CV為當前開度下的流通能力。

圖4 換熱器模型簡化示意圖Fig.4 Simplified schematic diagram of heat exchanger model

2) 管道模型

假設管道內為單相流體介質,紊流狀態。管道模型為:

(13)

其中:w為質量流量;Δp為進出口壓差;Δh為進出口高度;g為重力加速度。

3) 水泵模型

假設水不可壓縮,采用穩態模型計算[9]。水泵模型為:

f(w)=CH0×SPN2+CH1×

SPN×w+CH2×w2

(14)

f(P)=CN0×SPN2+CN1×

SPN×P+CN2×P2

(15)

其中:f(w)、f(P)分別為泵流量和功率的計算函數;CH0、CH1、CH2為擬合曲線的轉速零次、一次和二次項系數;CN0、CN1、CN2為擬合曲線的流量零次、一次和二次項系數;SPN為轉速。

3 工況仿真

基于商業仿真平臺vPower建立以上模型的分布式仿真系統,模擬池式堆供熱系統額定工況、反應性階躍、池內余冷系統誤投入3個工況下系統關鍵參數的響應。

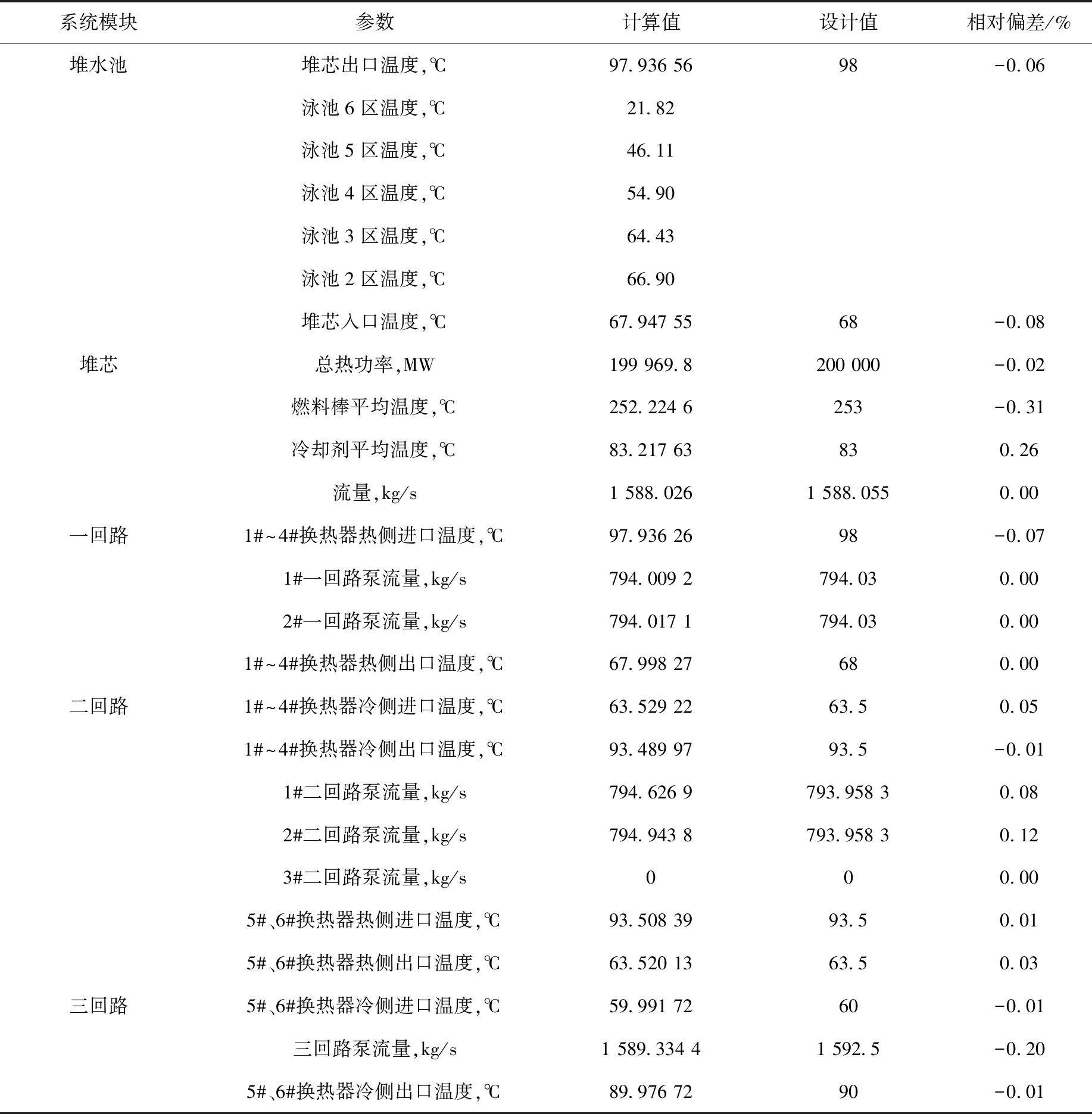

3.1 額定工況

對該池式堆供熱系統仿真模型進行第1循環壽期初的額定工況仿真,仿真結果與設計值對比列于表1。由表1可見,幾乎所有關鍵參數(與機組的能量和質量平衡相關的重要參數[10])的相對偏差均在1%以內[11-12],因此該仿真系統計算結果的準確度較高,滿足使用要求。

表1 額定工況仿真結果與設計值對比Table 1 Comparison between simulated result of rated condition and design value

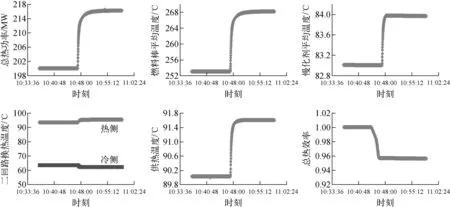

3.2 反應性階躍

基于第1循環壽期初額定工況進行反應性階躍變化的模擬。令控制棒引入的反應性分別為δρr=50 pcm,無人員干預,系統關鍵參數的瞬態響應如圖5所示。

由圖5可見,反應性增加直接導致功率的上升,進而導致燃料棒和慢化劑的平均溫度升高,最終當負反饋引起的反應性變化量等于外加反應性時,系統將在一個新的穩態下運行。由于該過程中各回路的流量幾乎不變,而需要導出的熱量增加,因此二回路換熱溫差增大,供熱溫度也增大,但增加的換熱量小于增加的熱功率,因此總熱效率下降。因此,該仿真系統能較為合理地模擬所關注參數的變化趨勢。

圖5 反應性階躍50 pcm時系統關鍵參數的瞬態響應Fig.5 Transient response of system key parameter with reactivity step by 50 pcm

3.3 池內余冷系統誤投入

基于第1循環壽期初額定工況進行池內余冷系統誤投入的模擬。在無干預情況下,池內余冷系統誤投入一段時間后,系統關鍵參數的瞬態響應如圖6所示。

由圖6可見:功率均為1.2 MW的上、下池余冷系統的投入,直接降低了堆芯慢化劑平均溫度,二回路換熱溫差隨之減小,供熱溫度降低;同時,慢化劑平均溫度降低引入的正反應性使堆功率增加,燃料棒平均溫度和慢化劑平均溫度回升;最終反應堆將在一個大于額定功率的狀態下運行。因此,該仿真系統能對事故工況進行模擬計算。

圖6 池內余冷系統誤投入后系統關鍵參數的瞬態響應Fig.6 Transient response of system key parameter after misoperation of waste heat cooling system inside pool

4 結論

本文針對池式堆供熱系統開展系統建模,并基于商業仿真平臺vPower對系統模型進行了論證。通過模擬驗證,表明該仿真系統具有一定的計算精度,能較為合理地模擬所關注參數的變化趨勢,能對事故工況進行模擬計算,具有驗證設計的作用。因此,本文采用的建模方法和建立的仿真系統能作為工況研究的工具。