基于貪心算法的RGV動態調度研究

姜嘉沁 吳思琪 陳天祺

摘 要:本文主要研究智能 RGV 的動態調度策略的問題,針對一道工序情況下的 RGV 動態調度進行了分析。首先,利用繪制時間坐標軸的方式,清晰刻畫每個時刻 RGV 和 CNC 的工作狀態,找出變量之間的相互關系;其次利用該函數關系,采用貪心算法,應用 MATLAB軟件將已知數據代入模型進行檢驗。最后利用數據檢驗結果可知,嚴格按照系統流程進行操作時,該調度模式已經達到較為高效的狀態。

關鍵詞:RGV 動態調度;貪心算法;時間坐標軸

引言

隨著我國科學技術的發展,現代化物流正在不斷發展和壯大,居民對高效的物流系統的要求越來越高,相繼而來發展的就是自動化立體倉庫。由于自動化物流系統的高速發展,傳統物流系統存在的弊端就暴露出來,RGV 也就應運而生,它無需耗費大量人力,大大提高了工作效率。

1. 模型建立

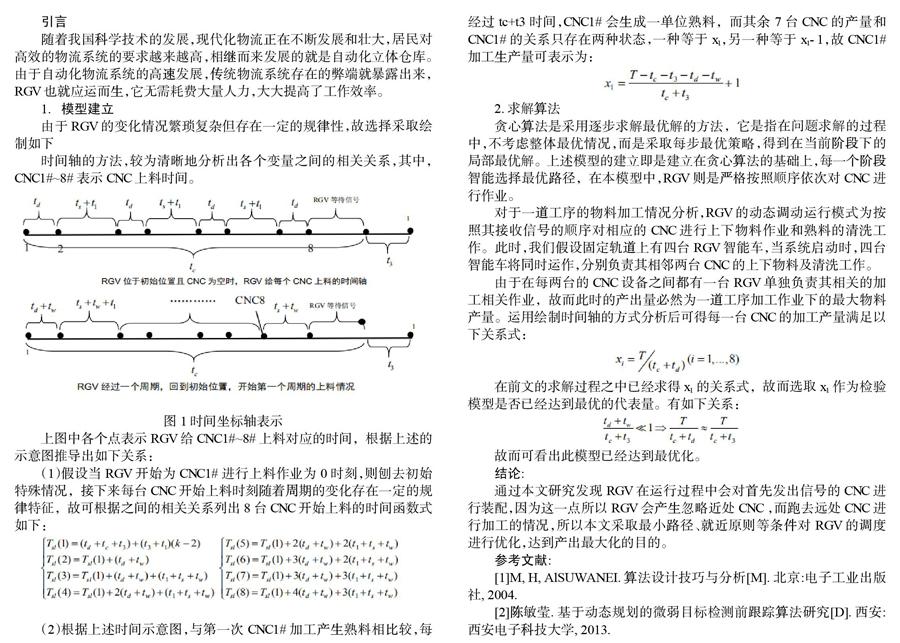

由于 RGV 的變化情況繁瑣復雜但存在一定的規律性,故選擇采取繪制如下

時間軸的方法,較為清晰地分析出各個變量之間的相關關系,其中,CNC1#~8#表示 CNC 上料時間。

上圖中各個點表示 RGV 給 CNC1#~8#上料對應的時間,根據上述的示意圖推導出如下關系:

(1)假設當 RGV 開始為 CNC1#進行上料作業為 0 時刻,則刨去初始特殊情況,接下來每臺 CNC 開始上料時刻隨著周期的變化存在一定的規律特征,故可根據之間的相關關系列出 8 臺 CNC 開始上料的時間函數式如下:

(2)根據上述時間示意圖,與第一次 CNC1#加工產生熟料相比較,每經過tc+t3時間,CNC1#會生成一單位熟料,而其余 7 臺 CNC 的產量和 CNC1#的關系只存在兩種狀態,一種等于 x1,另一種等于 x1-1,故 CNC1#加工生產量可表示為:

2. 求解算法

貪心算法是采用逐步求解最優解的方法,它是指在問題求解的過程中,不考慮整體最優情況,而是采取每步最優策略,得到在當前階段下的局部最優解。上述模型的建立即是建立在貪心算法的基礎上,每一個階段智能選擇最優路徑,在本模型中,RGV 則是嚴格按照順序依次對 CNC 進行作業。

對于一道工序的物料加工情況分析,RGV的動態調動運行模式為按照其接收信號的順序對相應的 CNC 進行上下物料作業和熟料的清洗工作。此時,我們假設固定軌道上有四臺 RGV 智能車,當系統啟動時,四臺智能車將同時運作,分別負責其相鄰兩臺CNC 的上下物料及清洗工作。

由于在每兩臺的 CNC 設備之間都有一臺 RGV 單獨負責其相關的加工相關作業,故而此時的產出量必然為一道工序加工作業下的最大物料產量。運用繪制時間軸的方式分析后可得每一臺 CNC 的加工產量滿足以下關系式:

在前文的求解過程之中已經求得 x1的關系式,故而選取 x1作為檢驗模型是否已經達到最優的代表量。有如下關系:

故而可看出此模型已經達到最優化。

結論:

通過本文研究發現 RGV 在運行過程中會對首先發出信號的 CNC 進行裝配,因為這一點所以 RGV 會產生忽略近處 CNC ,而跑去遠處 CNC 進行加工的情況,所以本文采取最小路徑、就近原則等條件對 RGV 的調度進行優化,達到產出最大化的目的。

參考文獻:

[1]M, H, AlSUWANEI. 算法設計技巧與分析[M]. 北京:電子工業出版社, 2004.

[2]陳敏瑩. 基于動態規劃的微弱目標檢測前跟蹤算法研究[D]. 西安:西安電子科技大學, 2013.