漆酶處理羊絨纖維染色工藝探討

眭瑜瑾 蔡再生

東華大學 化學化工與生物工程學院(中國)

羊絨織物具有吸濕性、保暖性和柔軟性好的優點,貼身穿著時,可根據外界環境自動吸濕,并可根據人體肌膚快速調節出適合人體生理的溫度,素有“軟黃金”之稱[1]。羊絨纖維因表面具有鱗片層結構,在低溫下難以染色。通常需在高溫下染色,且溫度越高,越有利于染料上染和在纖維中的擴散,達到較好的勻染效果。但溫度過高,易導致羊絨纖維強力下降、長度受損和手感變差[2]。由于染色加工易損傷羊絨纖維,因此通常需采用較溫和的羊絨染色加工工藝[3]。從羊絨制品的染色現狀來看,目前仍存在一些問題,如羊絨制品染色牢度達不到國際標準要求,部分羊絨制品還存在芳香胺染料超標問題[3],且印染廢水中有機污染物含量高,堿性大,造成環境污染。近年來,環境問題越來越受到人們的關注,開發環境友好型羊絨染色工藝迫在眉睫[4]。

漆酶又稱藍色含銅多酚氧化酶[5],可以利用氧氣作為電子受體氧化一些芳香族化合物(如酚類物質、多酚類物質、苯胺及木質素),同時將氧氣還原成反應過程中唯一的副產物——水,具有環境友好性。漆酶可催化氧化6大類250余種底物,包括酚及其衍生物、芳胺及其衍生物、羧酸及其衍生物、金屬化合物和其他非酚類底物等,具有底物廣泛性[6]。漆酶可有效處理不同種類染料染色的印染廢水,使其達到排放標準。靛藍染料的濕摩擦牢度低,經靛藍染色的織物(如牛仔服裝)經水洗過后染料易于剝落。林麗霞經過研究發現,漆酶對于靛藍染料具有較高的分解效率[7],漆酶經過固化處理后可催化氧化靛藍染料,使其分解并脫色[8],從而使得廢水中染料量顯著降低。漆酶還可用于染色蛋白質纖維的酸性染料廢水的脫色處理[9]。漆酶因對生物色素、金屬化合物等底物的催化氧化作用,還可催化氧化含有茶多酚的茶葉色素,使其產生深色效應[10],并在不借助鹽類物質及含化學成分的媒染劑的情況下,完成對織物的上染,同時具有環境友好性。在活性染料染色后的水洗過程中,通常綜合漆酶與脂肽各自處理織物的特點,將兩者結合用于織物染色后的浮色處理[11],提高織物水洗色牢度,減小單獨皂洗造成的色差。

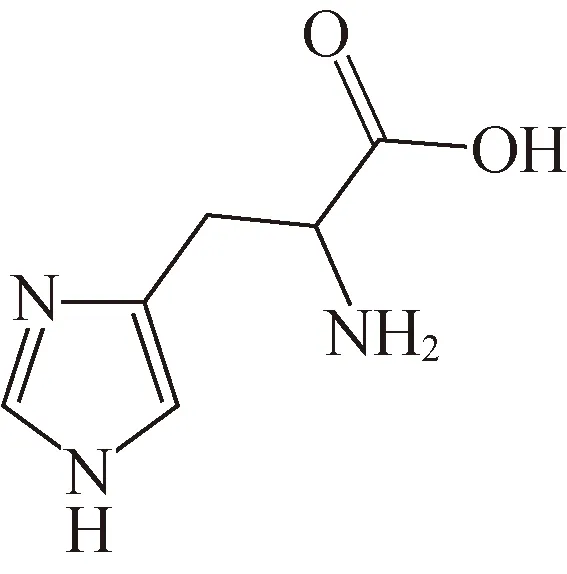

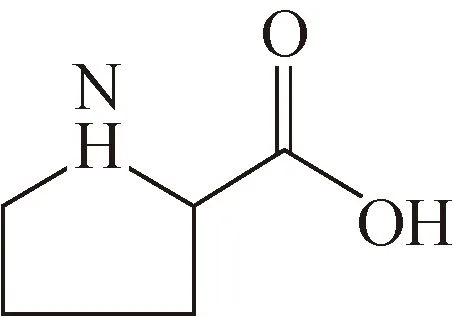

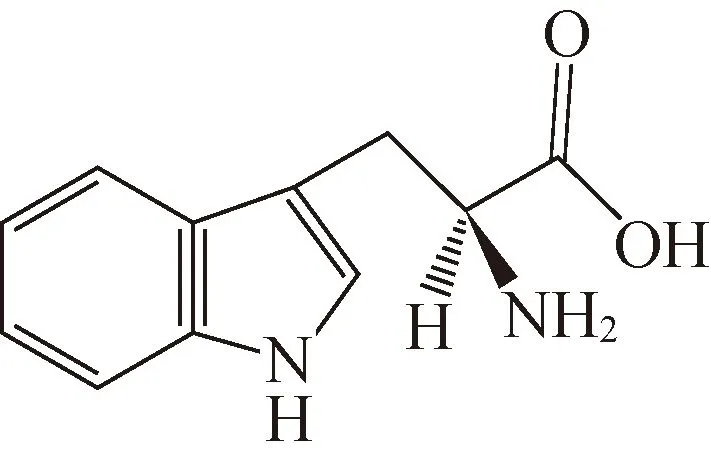

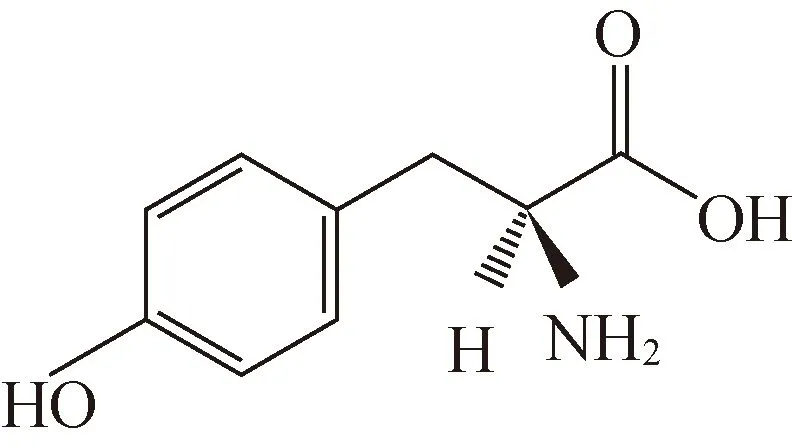

羊絨中含有18種氨基酸和少量游離氨,其中谷氨酸含量最高,其次是胱氨酸、絲氨酸、精氨酸、亮氨酸、脯氨酸、天門冬氨酸和蘇氨酸,色氨酸與酪氨酸含量較少[12]。能與漆酶發生反應并顯色的具有芳環結構的氨基酸及其含量依次為脯氨酸(6.32%)、酪氨酸(4.02%)、組氨酸(0.99%)和色氨酸(0.49%)。脯氨酸中含有吡咯芳環,酪氨酸中含有酚羥基,漆酶處理羊絨后能將其催化氧化為醌類物質而顯色,且唯一的副產物為水。本文試驗過程中用到的氨基酸種類及結構式如圖1所示。其中,組氨酸結構中包含咪唑、氨基和羧基,可被漆酶催化氧化;脯氨酸結構中包含四氫吡咯芳環和羧基,可被漆酶催化氧化;色氨酸結構中包含氨基和羧基,可被漆酶催化氧化;酪氨酸結構中包含酚羥基、氨基和羧基,可被漆酶催化氧化。

本文以漆酶作為氧化劑,在不添加鹽類物質、化學助劑及染料的情況下,對羊絨纖維進行處理。通過催化氧化羊絨纖維中包含的氨基酸,如脯氨酸、組氨酸等,使羊絨纖維顯色,從而實現羊絨的生態染色。

a) 組氨酸

b) 脯氨酸

c) 色氨酸

d) 酪氨酸

1 試驗部分

1.1 試驗材料與儀器

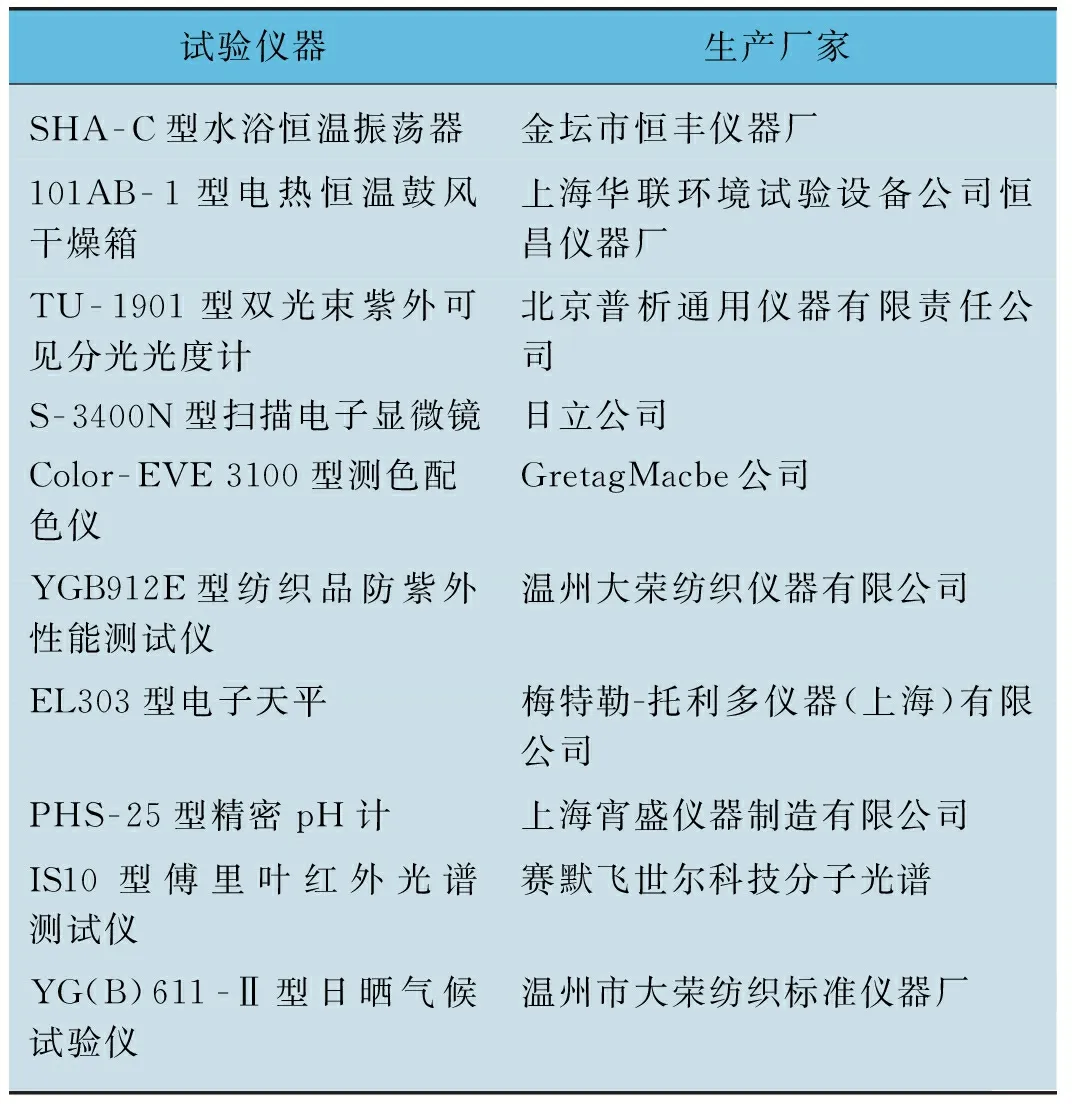

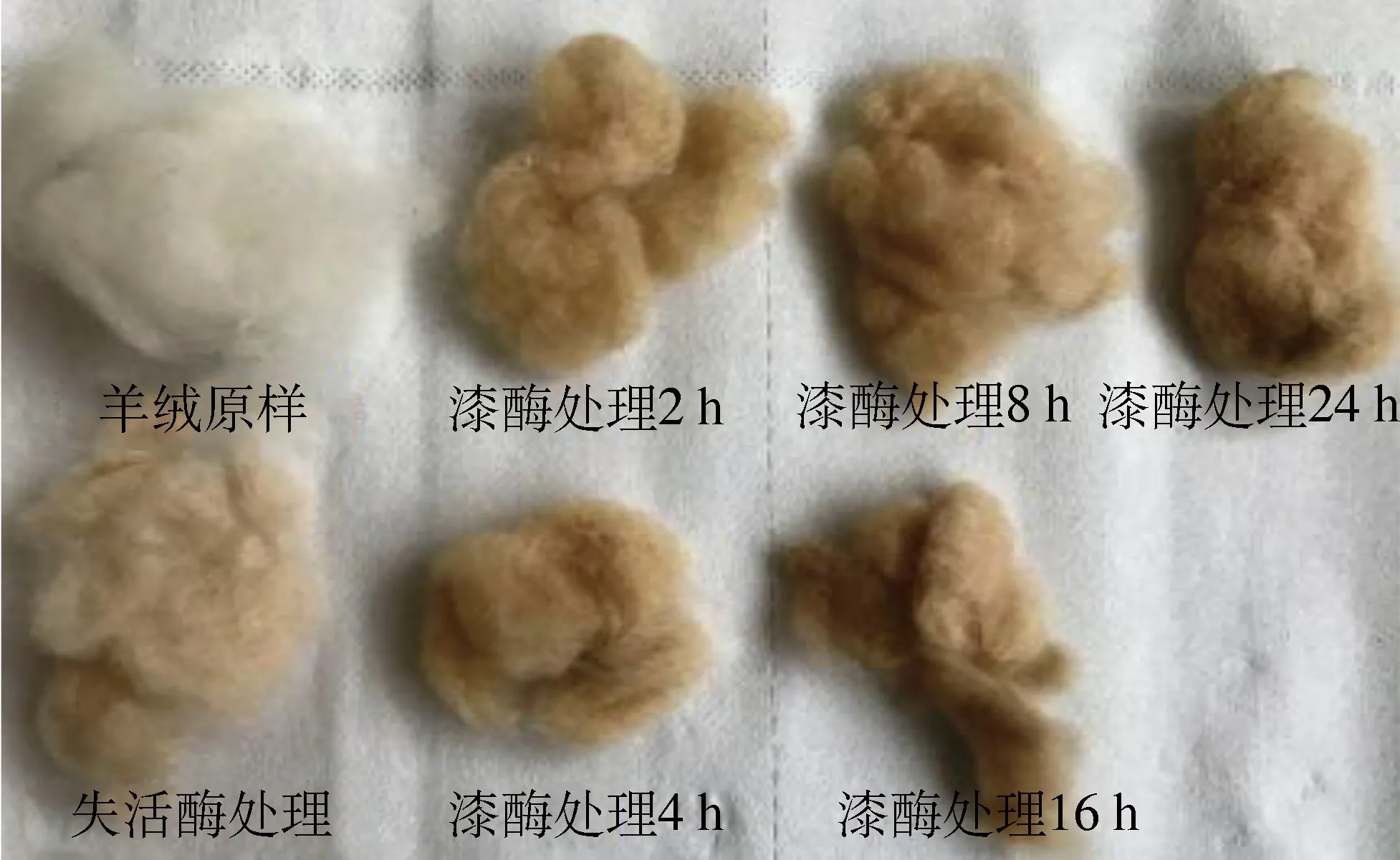

試驗材料如表1所示,試驗所用儀器如表2所示。

表1 試驗材料

1.2 試驗準備

1.2.1 緩沖溶液的配制

將3.6 mL的冰醋酸溶解在600 mL的蒸餾水中,然后,添加固體NaOH調節溶液pH值至4.5~5.0,備用。

1.2.2 漆酶溶液配制

稱取10 g漆酶,加入500 mL緩沖溶液,放入振蕩水浴鍋中,在50 ℃條件下溶解40~50 min。過濾去除漆酶殘渣,獲得鐵銹紅色漆酶溶液,備用。

表2 試驗儀器

取100 mL漆酶溶液,沸煮20 min使其失活,得到失活酶溶液,備用。

1.3 試驗方法

——取5個容量為50 mL的錐形瓶洗凈烘干,分別貼上1~5號標簽,備用。

——將羊絨纖維放入50 ℃水浴中潤濕10 min,備用。

——測量反應前質量濃度為20 g/L的漆酶溶液的吸光度。

——取一定量的漆酶溶液,分別置于1~5號錐形瓶內,將潤濕后的羊絨纖維取出擠干水分,依次放入5個錐形瓶中,分別處理一定時間,探討漆酶處理時間、漆酶用量對漆酶處理羊絨顯色度的影響。

1.3.1 處理時間對漆酶處理羊絨顯色度的影響

在浴比為1∶50,溶液pH值為4.5~5.0的條件下,用10.0 mL質量濃度為20 g/L的漆酶處理0.2 g的羊絨,分別處理2, 4, 8, 16和24 h,探討漆酶處理時間對漆酶處理羊絨顯色度的影響。

1.3.2 漆酶用量對漆酶處理羊絨顯色度的影響

在浴比為1∶50,溶液pH值為4.5~5.0的條件下,分別用2.5, 5.0, 7.0和10.0 mL質量濃度為20 g/L的漆酶,以及8.4和10.0 mL質量濃度為30 g/L的漆酶處理0.2 g的羊絨,處理時間為24 h,探討漆酶用量對漆酶處理羊絨顯色度的影響。

1.3.3 DMF處理羊絨纖維工藝

采用DMF處理羊絨纖維的工藝如下:

——清洗錐形瓶,置于烘箱烘干;

——取0.2 g經漆酶處理24 h的羊絨纖維,加入裝有15 mL DMF的錐形瓶中;

——將錐形瓶放入95 ℃恒溫水浴鍋中加熱,并不斷攪拌處理15 min,觀察DMF顏色的變化;

——取出羊絨纖維,洗凈烘干;

——測量反應所得DMF殘液的紫外吸收光譜和處理前后羊絨纖維的顏色特征值。

1.3.4 漆酶處理氨基酸工藝

羊絨纖維經漆酶處理后顯色,主要是因為羊絨纖維中存在含芳環的可被漆酶催化氧化的氨基酸。羊絨纖維中含有芳環的氨基酸主要為脯氨酸(占6.32%)、酪氨酸(占4.02%)、組氨酸(占0.99%)和色氨酸(占0.49%)。為探究羊絨漆酶處理的顯色機理,分別取10 mL質量濃度為800 g/L的脯氨酸,10 mL質量濃度為0.5 g/L的酪氨酸,10 mL質量濃度為1.67 g/L的色氨酸,以及10 mL質量濃度為40 g/L的組氨酸,用50 mL質量濃度為20 g/L的漆酶分別對其進行處理,觀察漆酶分別處理不同時間后氨基酸溶液的反應變化情況。

1.4 測試方法

1.4.1 吸光度測試

采用紫外分光光度計對處理后的羊絨纖維進行測試。測試方法:打開機器預熱30 min,用緩沖溶液作為母液進行校正。取1 mL處理后的殘液,加入緩沖溶液至體積達原來的15倍以稀釋,測量其吸光度。

1.4.2K/S值測試

采用測色配色儀對處理后的羊絨纖維進行K/S值測試。測試方法:打開儀器進行預熱,用白板對其進行校正,對漆酶處理后的羊絨進行測試,保存K/S值,按照色差公式計算處理前后羊絨纖維的色差。

1.4.3 紅外光譜測試

采用傅里葉紅外光譜儀對漆酶處理后的羊絨及漆酶處理氨基酸后所得的沉淀物進行測試。其中,羊絨直接放入機器中進行測試,沉淀物則均勻撒入氯化鉀并壓成透明薄片后再進行測試。

1.4.4 抗紫外性能測試

采用紡織品防紫外性能測試儀對漆酶處理前后的羊絨纖維進行抗紫外性能測試。

2 結果與討論

2.1 處理時間對處理效果的影響

在浴比為1∶50,溶液pH值為4.5~5.0的條件下,用10.0 mL質量濃度為20 g/L的漆酶處理0.2 g的羊絨纖維,分別處理2, 4, 8, 16和24 h,探討漆酶處理時間對漆酶處理羊絨纖維顯色情況、殘夜吸光度及試樣K/S值的影響,并與失活酶處理后的試樣進行對比。

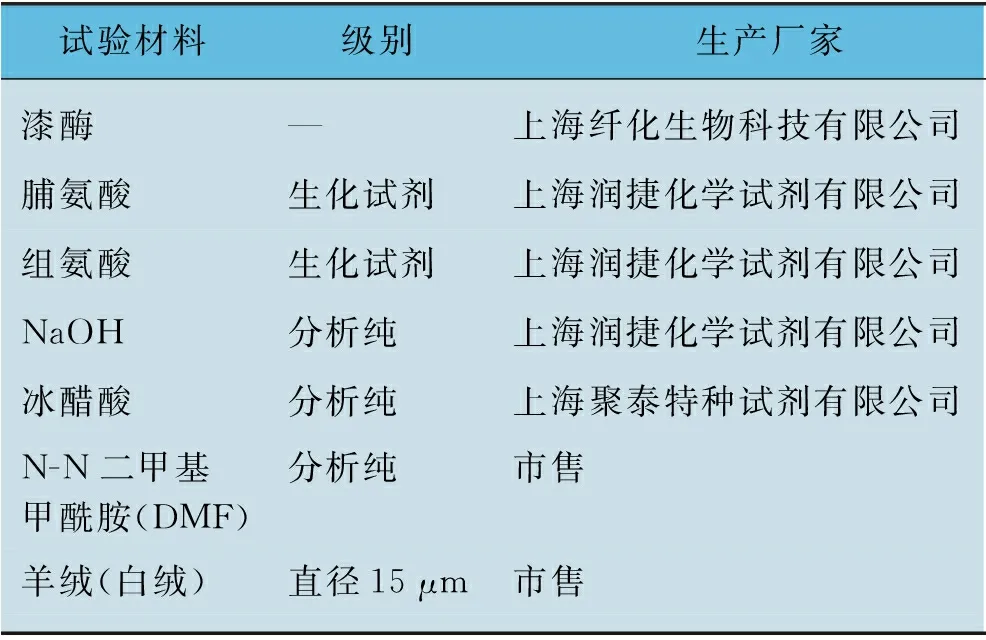

2.1.1 羊絨纖維的顯色情況

漆酶處理前后試樣的顯色情況如圖2所示。由圖2可以看出,經漆酶處理2 h后,羊絨纖維明顯顯色,處理4 h后顏色更深,處理8 h后顏色進一步加深,即隨著處理時間的延長,所得試樣的顏色加深,但顏色加深程度逐漸降低。

圖2 處理前后羊絨纖維的顯色情況

2.1.2 溶液的吸光度

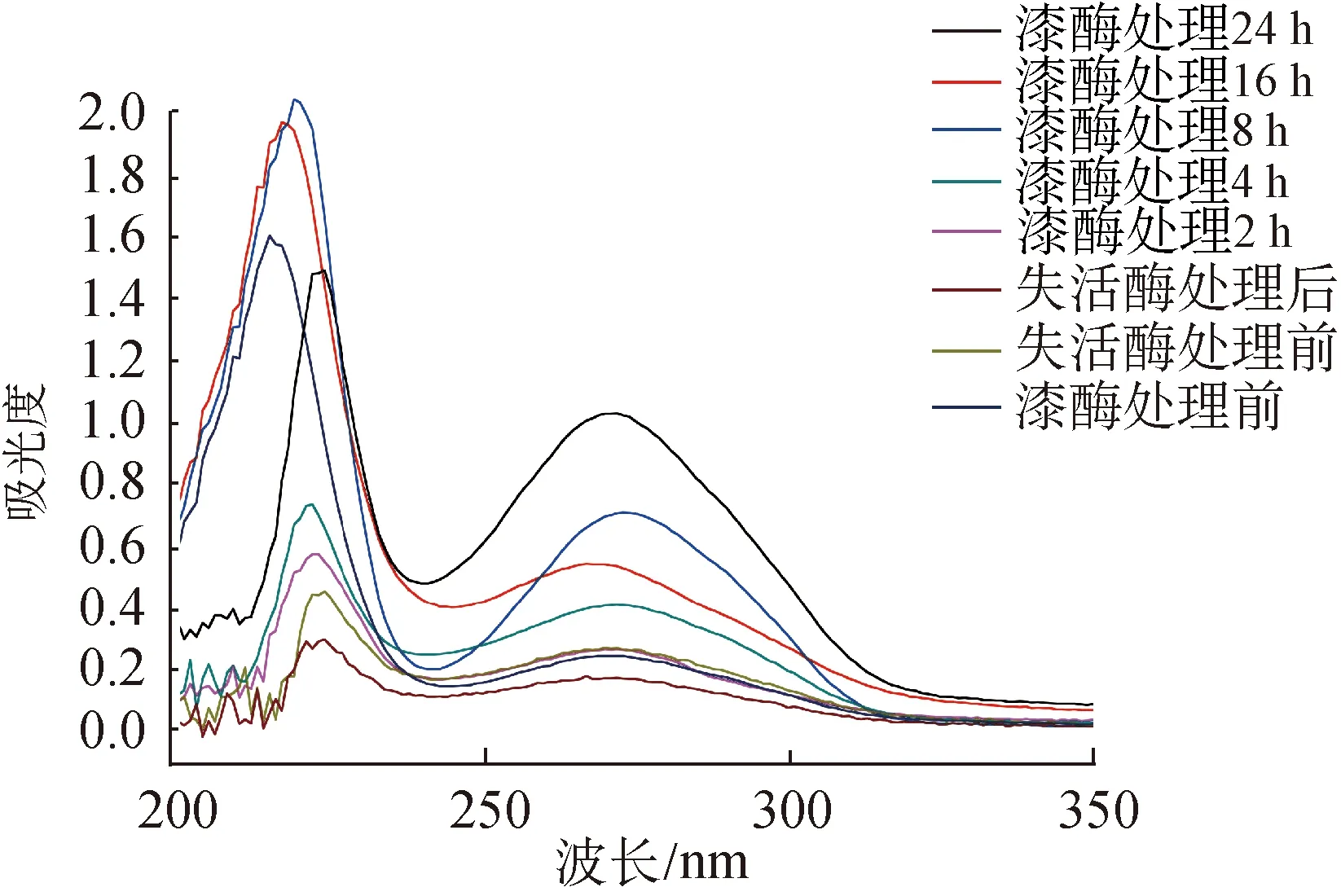

漆酶處理前后溶液的吸光度測試結果如圖3所示。由圖3可以看出,不論漆酶處理時間長短,溶液在波長為220~250 nm和250~300 nm處均存在一組吸收峰。總體而言,隨著處理時間的增加,溶液的吸光度呈增大的趨勢。表明處理時間越長,羊絨內的氨基酸反應得越徹底,色素轉化率越大。

圖3 溶液的吸光度

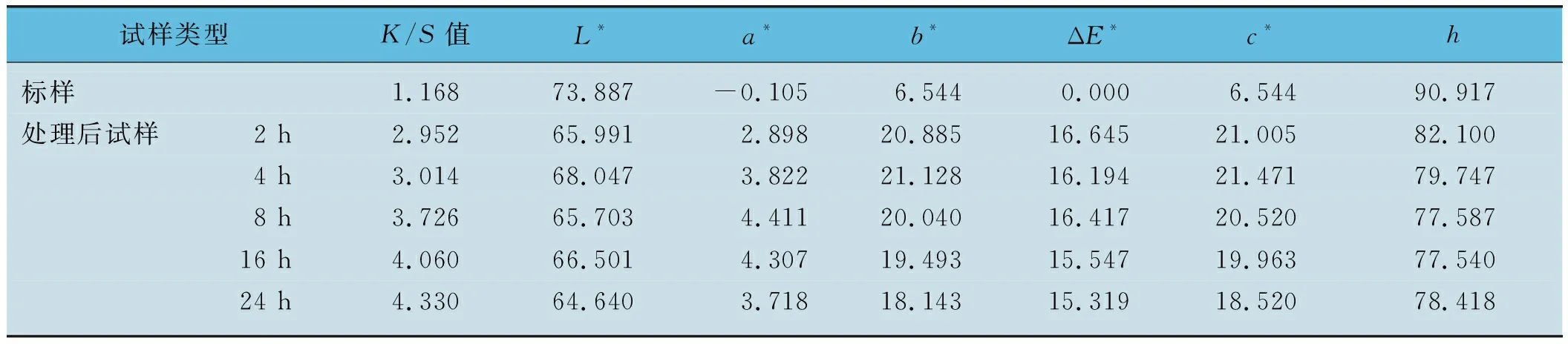

2.1.3 試樣的K/S值、色差及明度測試結果

不同漆酶處理時間下試樣的K/S值測試結果如表3所示。由表3可知,在一定的處理時間范圍內(2~24 h),隨著處理時間的延長,羊絨纖維的K/S值呈平緩的上升趨勢。色差△E*先呈上升趨勢,但經漆酶處理羊絨超過4 h后,隨著處理時間的增加,ΔE*值逐漸減小。這是因為羊絨纖維表面含有鱗片層,50 ℃下處理一定時間后,羊絨纖維表面鱗片層打開,其結構中包含的脯氨酸與組氨酸將被漆酶充分催化氧化。明度L*呈現下降趨勢,紅藍光a*由負數變為正數,且先呈增大趨勢,在處理時間超過16 h后,a*值減小,表明羊絨試樣標樣呈藍光,經漆酶處理后,試樣上紅光增多。隨著處理時間的增加,黃綠光b*先呈上升趨勢,在處理時間超過16 h后呈下降趨勢。表明經漆酶處理后,羊絨試樣表面黃光增多。彩度c*也隨著處理時間的增加先呈上升趨勢,在處理時間超過16 h后,逐漸下降。色相角h總體上隨著處理時間的增加而呈下降趨勢。

表3 經不同時間的漆酶處理后試樣的各項指標測試結果

2.2 漆酶用量對處理效果的影響

在浴比為1∶50,溶液pH值為4.5~5.0的條件下,分別用0.05 g(20 g/L×2.5 mL)、 0.10 g(20 g/L×5.0 mL)、 0.15 g(20 g/L×7.5 mL)、 0.20 g(20 g/L×10.0 mL)、 0.25 g(30 g/L×8.4 mL)、 0.30 g(30 g/L×10.0 mL)的漆酶處理0.2 g的羊絨纖維,處理時間為24 h,探討漆酶用量對漆酶處理羊絨顯色度的影響,結果如圖4所示。由圖4可知,隨著漆酶用量的增加,所得試驗顏色加深。當漆酶用量為0.30 g時,羊絨纖維顯色最明顯,呈深鐵銹紅色。

圖4 不同漆酶用量下羊絨纖維的著色情況

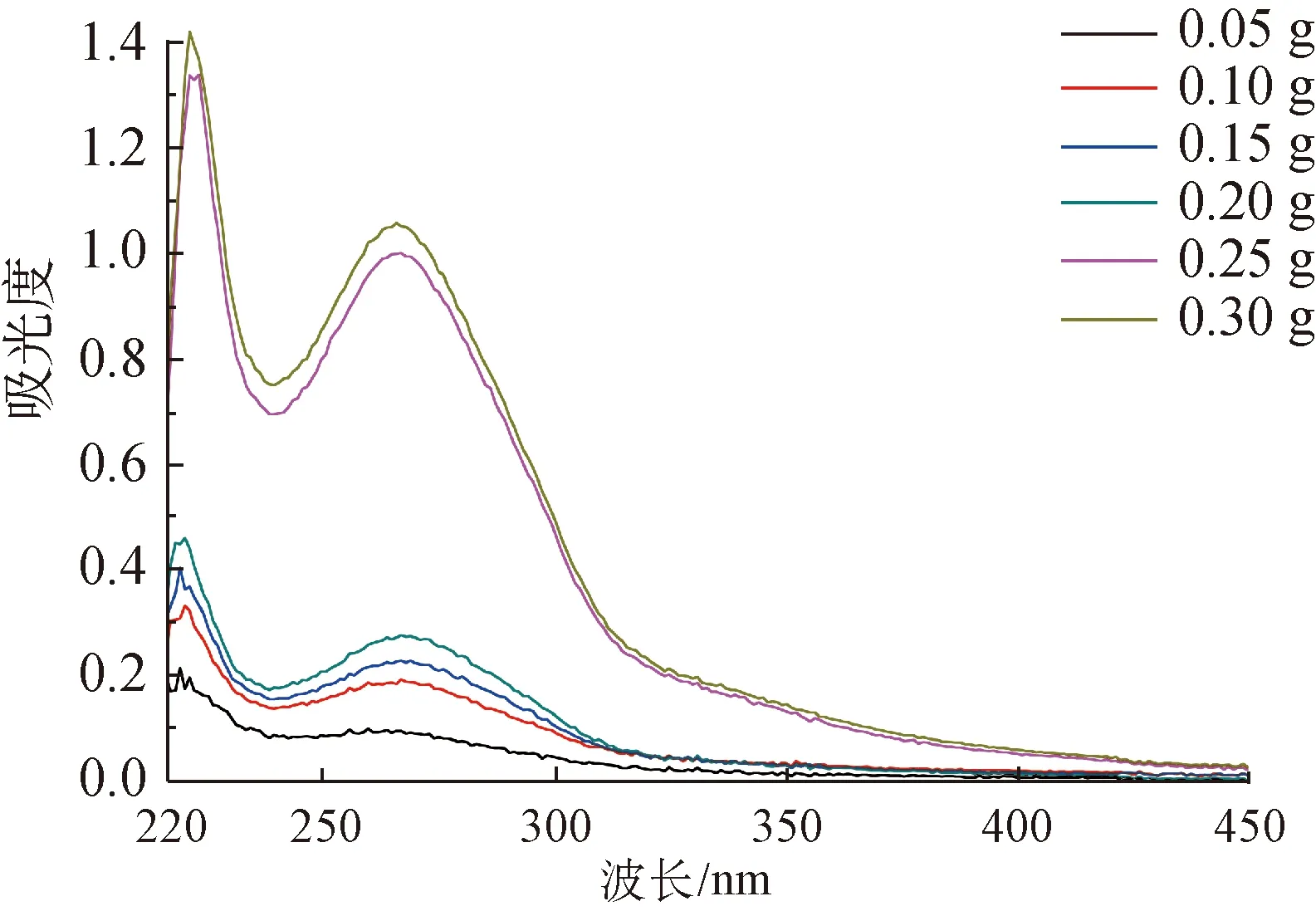

2.2.1 處理后殘夜的吸光度

采用不同用量的漆酶對羊絨纖維進行處理后,所得殘液的吸光度如圖5所示。由圖5可知,隨著漆酶用量的增加,殘夜吸光度增大;漆酶用量為0.30 g時,吸光度最大。這主要是因為漆酶可對羊絨纖維產生催化氧化作用,較多的漆酶增加了羊絨纖維的顏色深度。在漆酶用量超過0.20 g時,殘液吸光度突增,這是因為羊絨中的氨酸酸已與漆酶反應完全,繼續增加漆酶用量無法產生進一步的催化氧化反應,之后殘夜吸光度的增大是由漆酶本身的鐵銹紅色使羊絨色深度增加所致。故較適宜的漆酶用量為0.20 g,即漆酶用量為20 g/L×10.0 mL時較適宜。

圖5 不同漆酶用量下殘夜的吸光度

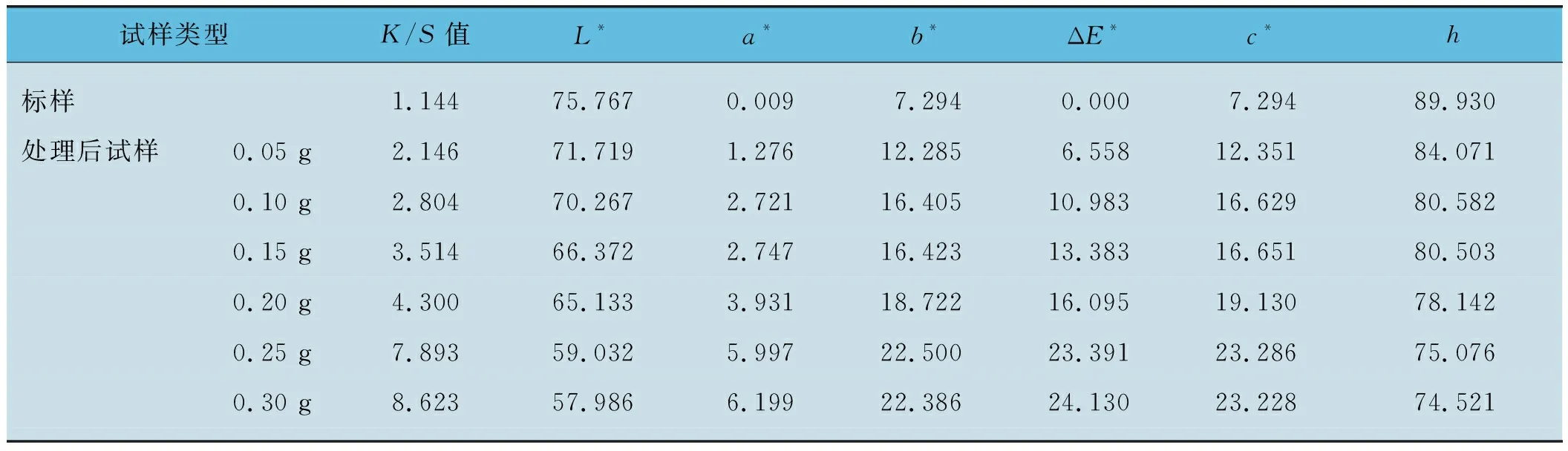

2.2.2 處理后試樣的K/S值、色差及明度測試結果

采用不同用量的漆酶對羊絨纖維進行處理后,所得試樣的K/S值如表4所示。由表4可知,在溶液中加入0.05~0.30 g的漆酶,所得試樣的K/S值呈增大趨勢,且漆酶用量大于0.20 g時,K/S值的增大幅度明顯。色差△E*也隨漆酶用量增加呈上升趨勢,且漆酶用量高于0.20 g時,增大幅度明顯。明度L*呈下降趨勢,a*都為正值,且呈增大趨勢,偏紅光,b*都為正值,且呈增大趨勢,偏黃光。總體而言,經漆酶處理后羊絨試樣的紅光和黃光偏多;且隨著漆酶用量的增加,試樣的紅光和黃光逐漸增多。彩度c*和色相角h也呈現上升趨勢,且在漆酶用量為0.20 g時,上升幅度明顯。綜上可知,漆酶用量取0.20 g時較適宜。

表4 不同漆酶用量下試樣的各項指標測試結果

2.3 DMF處理漆酶處理后的羊絨試樣

取0.2 g經漆酶處理后的羊絨纖維,加入15 mL DMF在95 ℃下處理15 min,然后測試殘液的吸光度與試樣的K/S值,結果分別如圖6和表5所示。

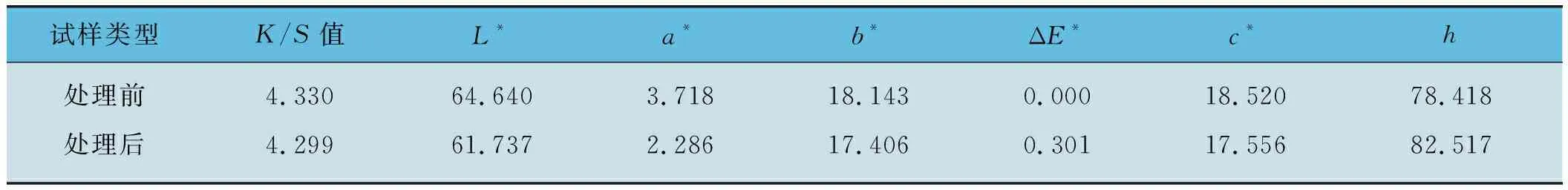

由圖6可知,經DMF處理后,在吸收波長為300~350 nm時,紫外吸收光譜呈急劇上升的趨勢;在吸收波長大于350 nm時,紫外吸收光譜總體呈緩慢下降的趨勢。表明在DMF處理已著色的羊絨過程中,溶液的色深增加。由表5可知,與未經DMF處理的羊絨相比,處理后羊絨纖維的K/S值、明度L*、紅藍光a*、黃綠光b*、色差ΔE*、彩度c*及色相角h均未發生顯著的變化,表明經DMF處理后,羊絨試樣的形態、色澤未出現顯著的變化,即漆酶處理羊絨使其顯色的色澤幾乎未因DMF處理而剝落,表明漆酶處理羊絨使其顯色發生的是化學反應,并且形成了穩定的化學鍵。

圖6 DMF處理漆酶處理后羊絨殘液的吸光度

表5 經DMF處理前后羊絨的K/S值、色差及明度測試結果

2.4 漆酶處理氨基酸的顯色機理分析

2.4.1 各氨基酸溶液的變化情況

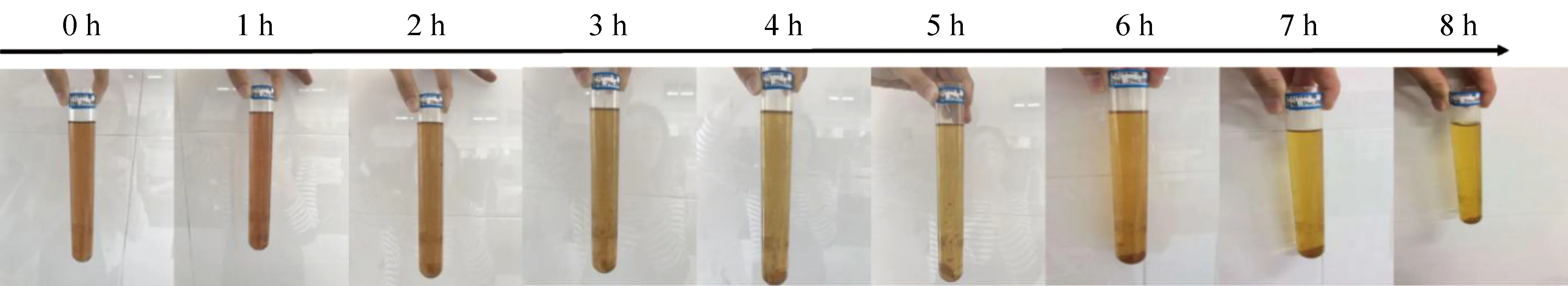

采用漆酶分別處理脯氨酸不同時間,反應前后脯氨酸溶液的變化情況如圖7所示。可以看出,處理前脯氨酸呈銹紅色,溶液澄清,無沉淀產生;處理后脯氨酸中絮狀物逐漸增多;沉淀呈銹紅色。說明此時漆酶已經和脯氨酸反應完全。

采用漆酶分別處理組氨酸不同時間,反應前后組氨酸溶液的變化情況如圖8所示。可以看出,處理前組氨酸溶液為銹紅色澄清溶液,無沉淀物;隨著處理時間的延長,組氨酸中微小絮狀物漂浮物增大、增多,顆粒顏色加深。說明此時漆酶已和組氨酸反應完全。

圖7 漆酶處理不同時間后脯氨酸溶液的變化情況

圖8 漆酶處理不同時間后組氨酸溶液的變化情況

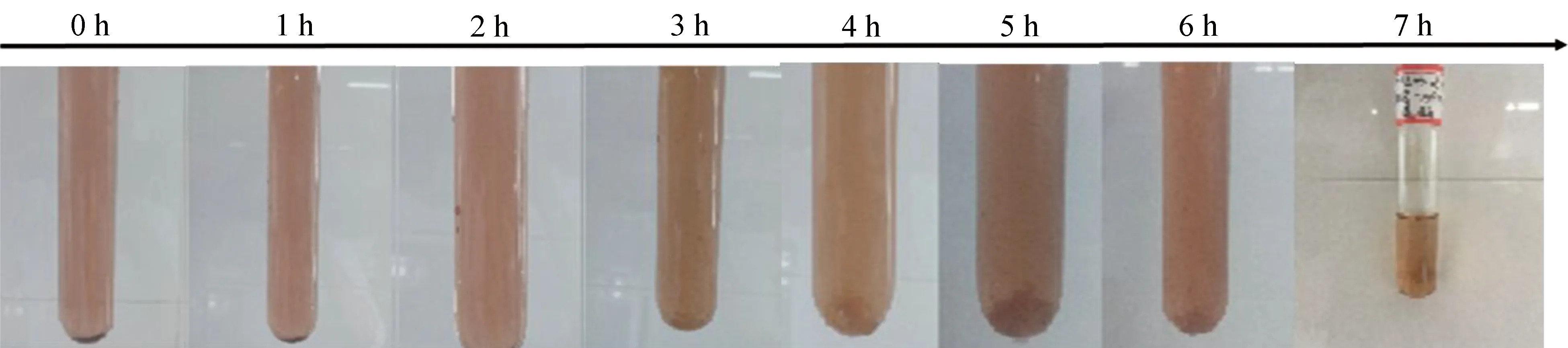

采用漆酶分別處理酪氨酸不同時間,反應前后酪氨酸溶液的變化情況如圖9所示。可以看出,處理前酪氨酸溶液澄清,無沉淀現象;隨著處理時間的增加,絮狀漂浮物逐漸增多,并開始沉積到試管底部。說明此時漆酶已和酪氨酸反應完全。

圖9 漆酶處理不同時間后酪氨酸溶液的變化情況

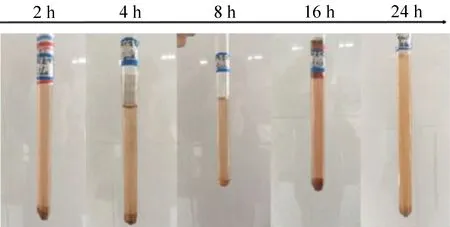

采用漆酶分別處理色氨酸不同時間,反應前后色氨酸溶液的變化情況如圖10所示。可以看出,處理前色氨酸溶液澄清,無沉淀現象;隨著時間的增加,試管底部出現深色絮狀沉淀并且逐漸增多,逐漸沉積在試管底部并且不再增加。說明此時漆酶已經和色氨酸反應完全。

圖10 漆酶處理不同時間后色氨酸溶液的變化情況

2.4.2 紅外光譜分析

圖11 脯氨酸溶液與沉淀物的紅外光譜圖

采用漆酶處理脯氨酸,反應結束后,清洗并烘干可得到黑褐色脆性固體沉淀物。漆酶處理后的脯氨酸沉淀物與處理前脯氨酸溶液的紅外吸收光譜圖如圖11所示。由圖11可知,與反應前的脯氨酸溶液相比,經漆酶處理的脯氨酸沉淀在波數為1 000, 1 250, 2 000和2 750 cm-1處,吸收峰明顯增大,在波數為1 400~1 500 cm-1處,吸收峰明顯減小,表明脯氨酸中C—O發生伸縮,—CH3發生反對稱收縮。由此說明,在漆酶處理羊絨纖維的過程中,脯氨酸被漆酶催化氧化。

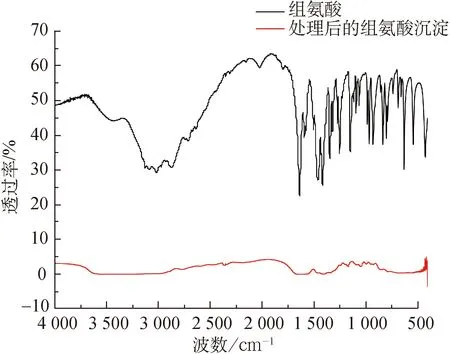

采用漆酶處理組氨酸,反應結束后,清洗并烘干可得到黑褐色圓球狀油質固體,軟黏狀。漆酶處理后的組氨酸沉淀物與處理前組氨酸溶液的紅外吸收光譜圖如圖12所示。由圖12可知,與處理前的組氨酸溶液相比,經漆酶處理的組氨酸沉淀物的基團性質發生較大的改變,兩者的紅外光譜圖沒有交點,且形態完全不同,表明在漆酶處理羊絨纖維過程中,組氨酸參與了反應,并被漆酶催化氧化。

圖12 組氨酸溶液與沉淀物的紅外光譜圖

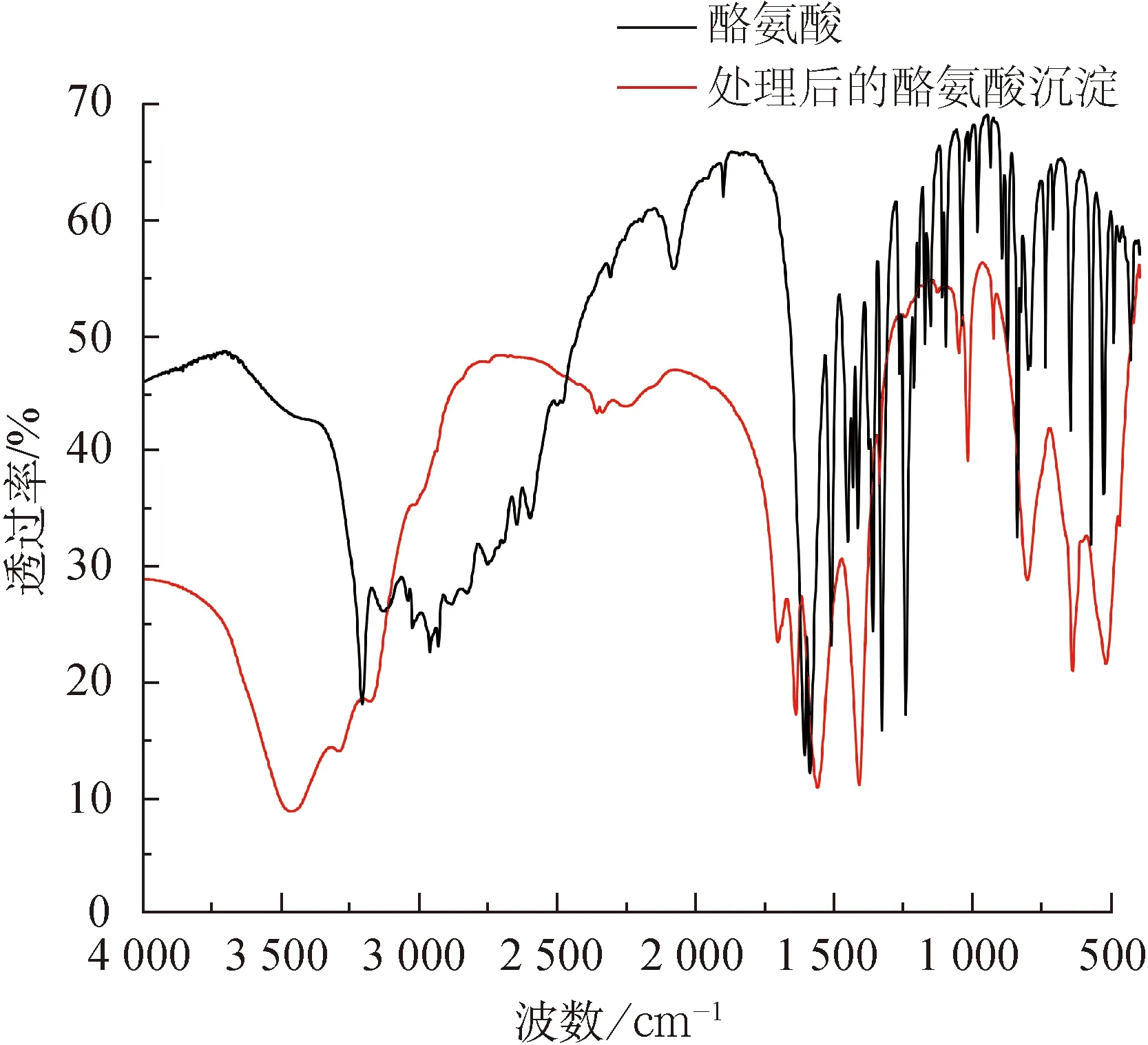

采用漆酶處理酪氨酸,所得沉淀物與處理前酪氨酸溶液的紅外吸收光譜圖如圖13所示。由圖13可看出,在波數為4 000~2 500 cm-1和1 650~4 00 cm-1處,沉淀物與處理前酪氨酸溶液的紅外吸收光譜差異很大,表明有新的O—H、N—H或C—H生成,且沉淀物可能是混合物。指紋區吸收峰減少,或許是因為生成了較大的基團或一些特殊結構,如苯—苯結構、苯—氧—苯結構,使C—C單鍵骨架振動頻率減小,其吸收峰移至遠近紅外區(骨架振動區波數為400~20 cm-1),不能在紅外光譜儀測定區域(中紅外區,4 000~400 cm-1)顯示。

圖13 酪氨酸溶液與沉淀物的紅外光譜圖

采用漆酶處理色氨酸,所得沉淀物與處理前色氨酸溶液的紅外吸收光譜圖如圖14所示。由圖14可知,在波數為4 000~2 000 cm-1和1 500~500 cm-1處,沉淀物與處理前色氨酸溶液的紅外吸收光譜差異很大,表明有新的鍵產生,且沉淀物可能是混合物。在波數為1 500~500 cm-1處吸收峰減弱,可能是生成了較大的基團。漆酶處理羊絨過程中,色氨酸也被漆酶催化氧化。

圖14 色氨酸溶液與沉淀物的紅外光譜圖

取經優化處理工藝處理的羊絨與未經處理的標樣羊絨分別進行紅外光譜測試,結果如圖15。由圖15可知,與未經漆酶處理的羊絨纖維相比,經漆酶處理后,羊絨纖維在波長為1 650, 1 750, 2 500和3 419 cm-1處的吸收峰明顯減弱,在1 697 cm-1處的吸收峰明顯增強。這是由于在漆酶處理過程中,羊絨纖維包含的芳環中部分雙鍵斷裂,部分羰基和氨基發生伸縮振動,導致羊絨纖維的色澤加深。

圖15 漆酶處理前后羊絨的紅外光譜圖

2.4.3 掃描電子顯微鏡測試

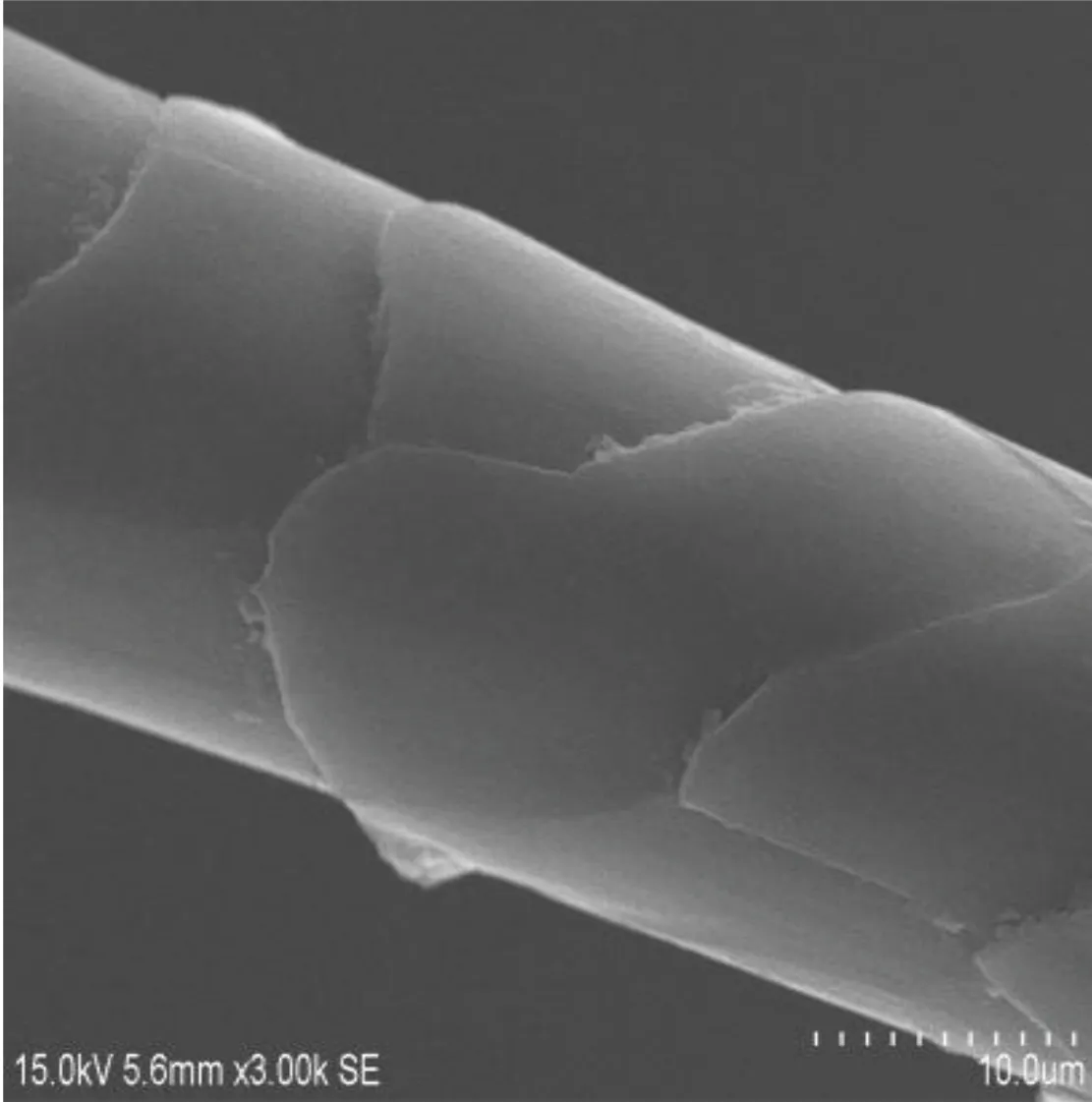

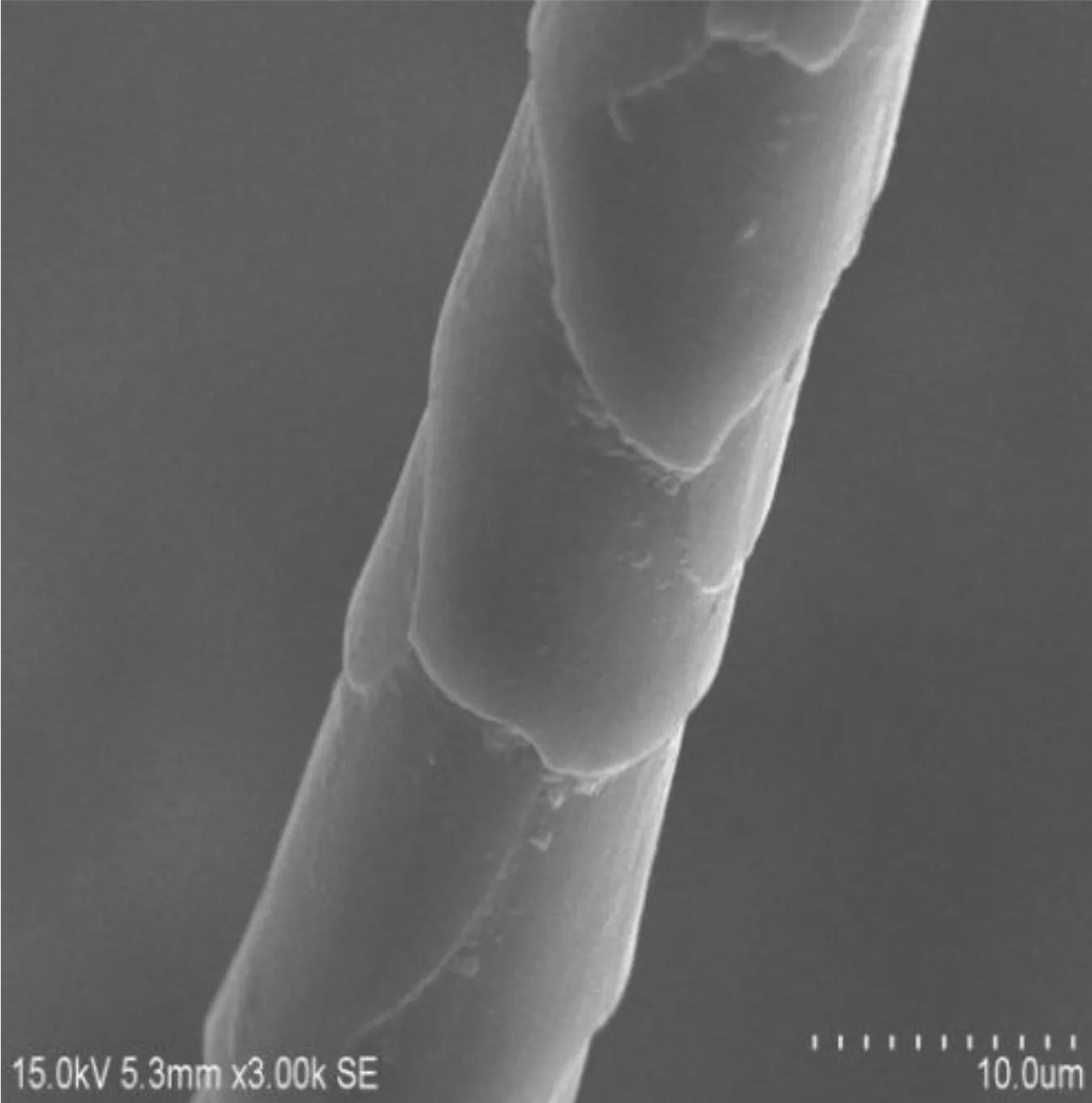

漆酶處理前后羊絨纖維的掃描電子顯微鏡(SEM)圖如圖16所示。由圖16a)可觀察到,未經處理的羊絨纖維具有完好的鱗片表層,其表面光滑無瑕疵。經漆酶處理后,羊絨纖維表面的鱗片層在一定程度上受到破壞,且處理后纖維表面沒有吸附或黏附其他雜質。表明漆酶不會在羊絨表面產生沉積,而是在振蕩條件下,通過打開的鱗片層進入羊絨纖維內部,與氨基酸發生催化氧化反應。

a) 處理前

b) 處理后

2.5 處理后羊絨纖維的抗紫外性能

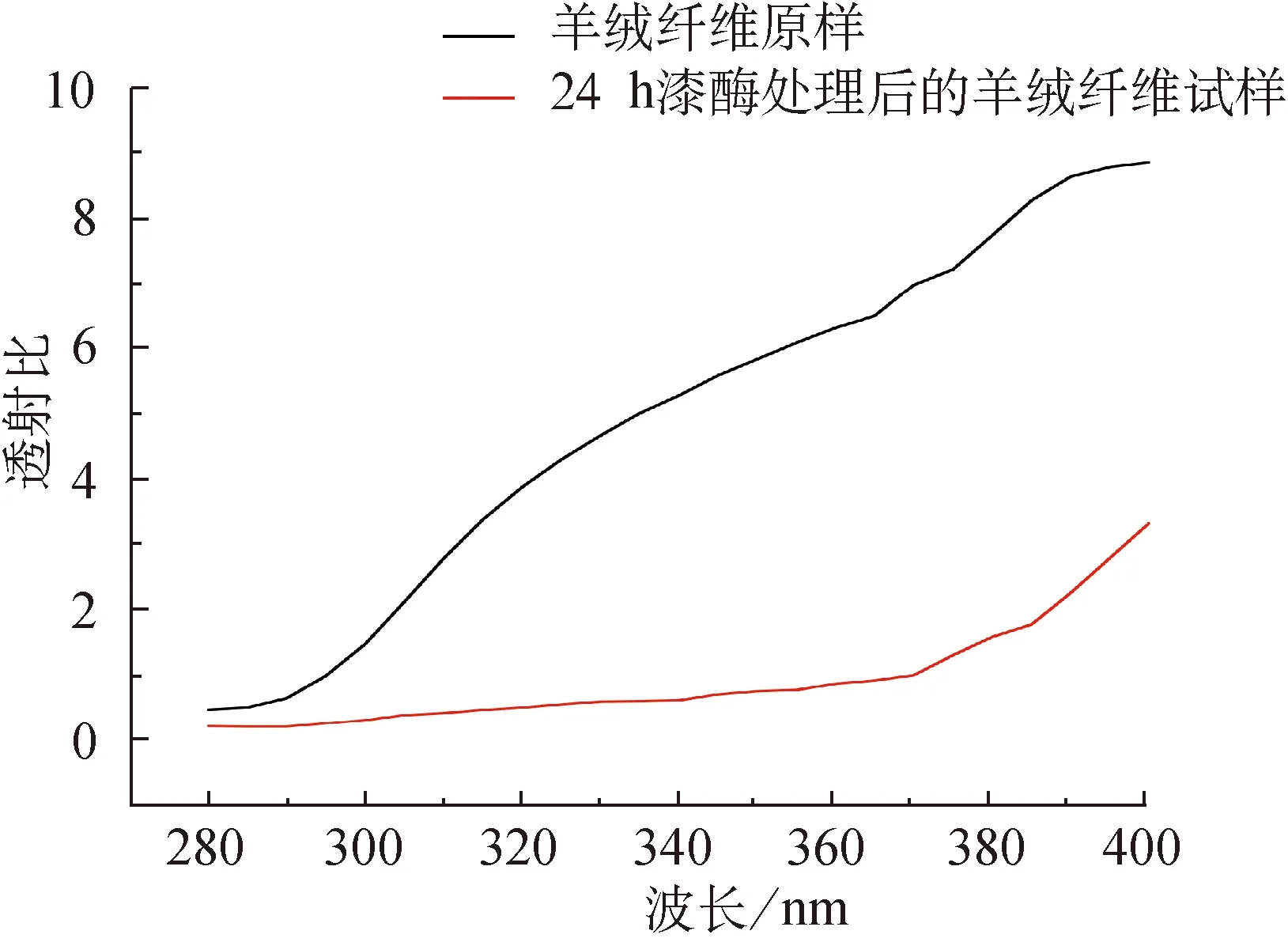

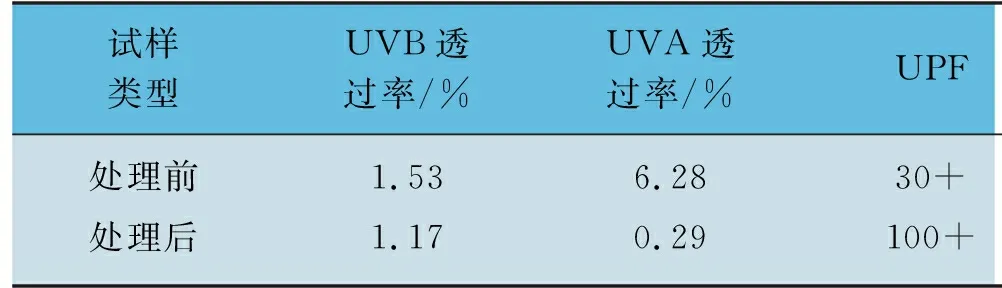

漆酶處理前后羊絨纖維的抗紫外性能測試結果如圖17和表6所示。由圖17可以看出,未經漆酶處理的羊絨原樣的紫外線透過率隨著波長的增加而增幅明顯,且呈現不斷增加的趨勢;經過漆酶處理24 h的羊絨在波長小于380 nm范圍內紫外線透過率增幅不明顯,且隨著波長的增加緩慢增加,在波長超過380 nm后,紫外線透過率明顯增加。中長波紫外線的波長范圍是280~400 nm,由此說明,經漆酶處理后羊絨纖維的抗紫外性能明顯增加,具有良好的抗紫外性能。紫外線防護系數(UPF)越高,則抗紫外線性能越好,由表6可知,經漆酶處理的羊絨抗紫外性能得以提高。

圖17 酶處理前后羊絨纖維的抗紫外性能測試結果

試樣類型UVB透過率/%UVA透過率/%UPF處理前1.536.2830+處理后1.170.29100+

3 結論

——漆酶處理羊絨纖維后會使其顯色,色澤為銹紅色。

——優化的漆酶處理羊絨纖維工藝條件如下:處理時間24 h, pH值4.5~5.0,處理溫度50 ℃,漆酶用量0.20 g(20 g/L×10.0 mL),浴比50∶1。

——經漆酶處理后的羊絨纖維抗紫外線性能較好,著色度較高。羊絨表面鱗片層受到的損傷較小,對織物強力的損傷較小。

——經DMF進行剝色后,所得羊絨纖維與纖維剝色處理前的羊絨纖維的色差較小,表明漆酶與羊絨纖維產生了穩定的化學作用并生成了穩定的化學鍵。