礦物摻合料混凝土水化熱及抗氯離子滲透研究

馮昭君 李春麗 付 琴(四川文理學院)

1 引言

改革開放以來,我國大興土木,建筑業得到了大規模地發展,在建筑建設中應用最多、最廣泛的建筑材料是混凝土,所以混凝土的質量和性能對建筑的安全至關重要。隨著建筑技術的不斷發展,建筑行業不僅對混凝土的力學性能提出的要求越來越高,而且對混凝土耐久性越來越重視。目前,我國混凝土工程在其使用期間出現了不同程度的破壞,究其原因,不再單純地因為力學性能不足致其破壞,大多數情況下還因日益惡化的環境因素及自然因素作用導致耐久性下降遭到破壞。混凝土耐久性是指在使用過程中能長久保持它原有性質的能力,是對材料綜合性質的一種評述,它包括抗氯離子滲透性能、抗凍性、抗滲性、水化熱等內容。如何改善混凝土耐久性,可在其內部摻入粉煤灰、磨細礦渣粉等工業廢料[1]利用其活性效應、形態效應及微集料效應不僅可節省水泥,還可改善混凝土孔結構提高混凝土的質量。本文主要研究在混凝土中摻入粉煤灰、礦渣粉后對其水化熱、抗氯離子滲透性的影響。

2 試驗原材料及配合比

2.1 原材料

本試驗采用達州市某水泥廠生產的型號為P·O42.5的硅酸鹽水泥,標準稠度用水量為26.1%,初凝時間為110min,終凝時間為365min,體積安定性合格,3d 抗壓強度為27.4M P a,28d 抗壓強度為42.7M P a;采用粒徑為5 ~31.5mm 連續顆粒級配的碎石,其表觀密度為2650k g/m3,壓碎指標為11.5%。采用II 區級配的河砂,細度模數為2.61,表觀密度為2.61g/cm3;采用達州市某火電廠生產的II 級粉煤灰,密度為2.43g/cm3,28d其活性指數可達89%,80μm 篩余為3.5%,需水量比為99%;高爐礦渣粉,密度為2.82g/cm3,比表面積為402m2/k g,28d 活性指數達89%;采用某公司生產的聚羧酸減水劑,

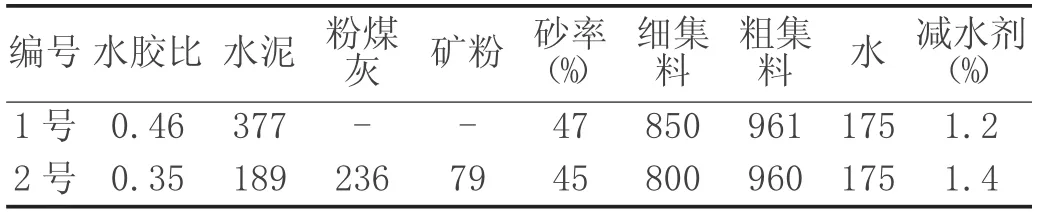

2.2 配合比

本試驗普通混凝土強度等級采用C40,流動性控制在190~220mm范圍內;摻摻合料混凝土的配合比是在普通混凝土配合比的基礎上,采用超量取代法摻入50%粉煤灰,高爐礦渣粉的摻量為1/3 粉煤灰,其配合比具體如表1。

表1 混凝土配合比 (單位:k g/m3)

3 試驗方法

本試驗采用以上配合比進行水化熱和抗氯離子滲透性研究。對于水化熱通過絕熱溫升試驗測定;對于抗氯離子滲透性主要通過測定混凝土中C l-擴散系數來反映,對于氯離子擴散系數試驗方法有自然擴散法、加速擴散法、經驗公式法3 種[2],本試驗采用自然擴散法。

3.1 絕熱溫升試驗設計

制作如圖1 所示保溫箱,本保溫箱采用木模板作為支護系統,其內部采用厚度為100mm 的泡沫苯板進行密封,并在該保溫箱的豎向軸線上預埋5 個熱電偶作為溫度控制點,每個控制點的間距為10cm,從上到下編號依次為①、②、③、④、⑤,用如圖2 所示的數顯溫度計測定混凝土內部溫度隨時間的變化。

圖1

圖2

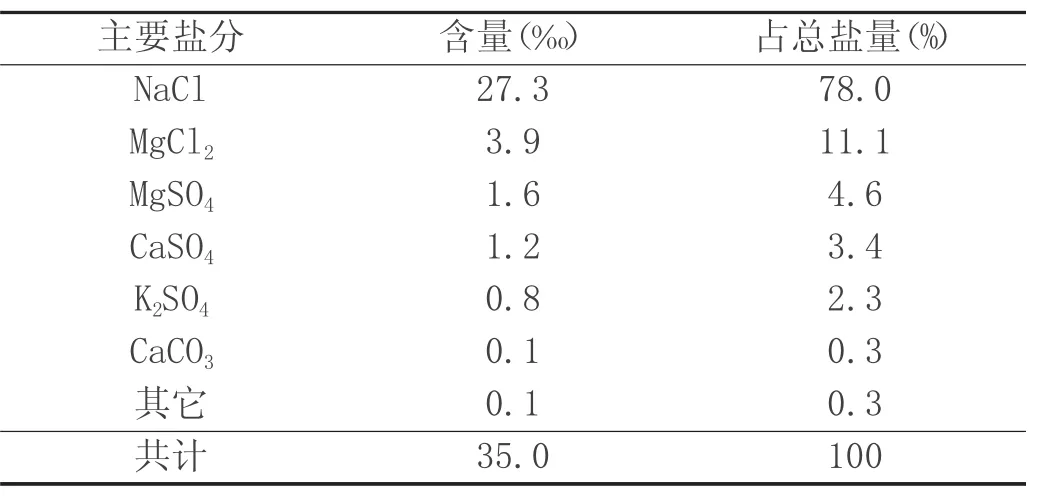

3.2 Cl- 含量測定試驗設計

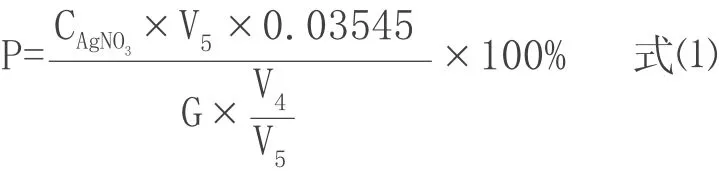

首先按照本試驗配合比將混凝土試塊制成邊長為100mm 的立方體試件標養90d,將其中的一個側面暴露,其余各面進行蠟封,如若涂層發現有針孔,應加以密封。其次將制備好的混凝土試件浸泡在海水中,該海水成分如表2 所示。浸泡時海水應高出混凝土試件至少20mm,環境溫度為21~25℃。海水溶液更換周期為3 周更換1次,浸泡總時間為90d。待混凝土從海水中取出時應清理其表面殘渣,為了不影響試驗效果應避免用水清洗,最后采用如圖3 所示的混凝土打磨機對混凝土暴露面進行打磨拋光,距離暴露面1cm 范圍內按1mm 厚度打磨取粉,1cm 范圍之外按2mm 打磨取粉,打磨至距離暴露面22mm 處,打磨一次即將粉末收集起來,用邊長為0.63mm 的方孔篩進行篩分,篩分之后,將粉末放入溫度在105±5℃的烘干箱中烘干2h,取出待冷卻至室溫后放入已編好號的密封袋中,為后面用A g N O3溶液滴定作準備。稱取混凝土粉末試樣2g(精確至0.01g),重量記為G,放置于編號的三角燒瓶中,并每個燒瓶中加入50ml(記為V3)的蒸餾水,塞緊瓶塞,劇烈震蕩1~2 分鐘,浸泡24 小時。用濾紙將上述的溶液過濾,用移液管吸取濾液20ml(記為V4)置于錐形瓶中,各加入2 滴酚酞,使溶液呈微紅色,再用稀H2S O4溶液中和,至無色,加入K2C r O4指示劑7~10 滴,立即用A g N O3溶液滴至磚紅色[4],記錄所消耗的硝酸銀毫升量(記為V5)。試驗結果按式⑴計算:

式⑴中,

P——試件中自由氯離子含量(%),精確至0.001%;

CAgNO3——硝酸銀標準溶液濃度(mol/L);

G——粉末樣品重(g);

V4——每份樣品使提取的濾液量(ml);

V5——每次滴定時消耗的硝酸銀溶液量(ml)。

表2 海水中主要成分及含量[3]

圖3

4 試驗結果分析

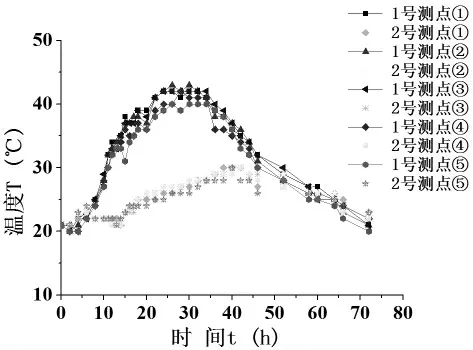

按照上述試驗方法,將測得的兩種混凝土內部測點的絕熱溫升值進行對比,如圖4 所示,從對比結果可知,對于1 號混凝土大概在24h 左右時其內部溫度達到最高溫度42℃,最高溫度持續時間在10h 左右,而2 號混凝土在55h 左右時內部溫度達到最高溫度30℃。兩者與出料時溫度的差值相比,1 號混凝土的差值要高于2號混凝土的;另外,1 號混凝土溫度升高的速率較快,2號混凝土溫度隨時間的變化較為平緩。兩者對比表明,在混凝土摻入摻合料后,水化放出的熱量大幅度降低,并且延長了放熱時間。這是因為摻入活性摻合料后取代了一部分的水泥,水泥礦物組成部分因水化反應放出的熱量大大降低。對于出現最高溫度時間推后現象的原因是因其本身不發生化學反應,只有產生水化產物氫氧化鈣等激發下才會發揮其活性,相對而言,反應速率比較慢,對溫度變化貢獻不大,即推遲了最高溫度出現的時間。

圖4 兩種混凝土絕熱溫升變化曲線對比圖

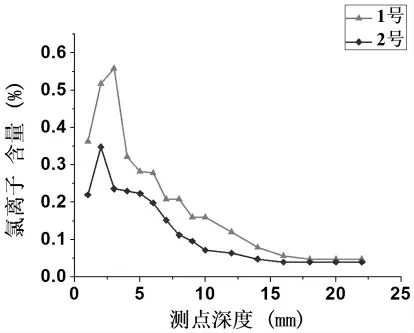

按照C l-含量測定試驗設計進行試驗,將測得的兩種混凝土中C l-含量隨深度變化進行對比,如圖5 所示,從對比結果可知,1 號混凝土和2 號混凝土中C l-含量均隨著深度的加深降低,距離暴露面10mm 范圍內C l-含量降低的幅度較大,距離暴露面16mm 處基本穩定。出現這種現象是因為在混凝土成型過程中因混凝土的自重及振搗原因使內部所含的多余水向混凝土表層聚集,導致表面混凝土的水灰比過大,硬化后結構不密實,使得C l-含量隨深度的加深呈遞下降趨勢。另外,2 號混凝土C l-含量低于1 號混凝土的,即加入摻合料后,C l-含量降低,這是因為2 號混凝土的水膠比低于1 號砼的,又因摻合料的微集料效應,兩者綜合作用下使得混凝土結構更加密實,提高了混凝土的抗C l-滲透性。

圖5 兩種混凝土Cl- 含量對比圖

5 總結

⑴將礦物摻合料摻入混凝土后,因取代了部分水泥及二次水化反應,使得混凝土水化放出的熱量降低,放慢了放熱速率,延遲了混凝土出現最高溫度的時間。

⑵礦物摻合料應用于混凝土時,因其活性效應、形態效應及微集料效應三大效應細化了混凝土中孔結構,密實了混凝土,提高了砼的抗C l-滲透性。●