冗余驅動并聯機構動力學模型TVC優化H∞魯棒控制

王啟明 蘇 建 高大威 呂志超 宗高強

(1.上海理工大學機械工程學院, 上海 200093; 2.吉林大學交通學院, 長春 130022; 3.同濟大學汽車學院, 上海 201804)

0 引言

由列車提速、貨運重載及軌道不平順等引起的車輛振動現象愈加明顯,直接影響了車輛運行平穩性及乘客乘坐舒適性。開展多源激勵下冗余驅動并聯機構機電耦合動力學建模及協同控制機理研究對于研發高精度、高性能的檢測試驗裝備[1],實現對車體及車端各部件性能參數檢測具有重要意義。

冗余驅動并聯機構由于具有高精度、無累積誤差、動態響應快、高負載、高剛度等優點,已被廣泛應用于航空航天[2]、軌道車輛[3]、地震模擬器[4]及并聯機床[5]等領域。并聯機構處于低速運動時,其動力學性能表現不明顯,伺服系統無論跟蹤鉸點關節空間激振器的位移驅動信號,還是任務空間的自由度驅動信號,均能滿足精確跟蹤控制要求。而具有高負載、高剛度、抗傾覆性能的冗余液壓驅動并聯機構被用于高頻振動試驗臺時,其非線性動力學特性凸顯,且各關節的耦合關系不能忽略。并聯機構的控制精度決定了試驗臺對車輛及各部件結構力學和動力學參數的檢測精度。

經典動力學控制主要包括增廣PD控制[6]和計算力矩控制[7]。文獻[6-13]研究了并聯機構的動力學控制器。文獻[6]等以6-DOF并聯機構為例,提出了考慮重力補償的PD控制器,在一定程度上消除了穩態誤差。KIM等[8]以Stewart機構為例,提出了魯棒非線性控制器。文獻[9-10]提出了基于頻域的模態解耦控制,其難點在于質量矩陣和剛度矩陣的確定。魏巍等[11]以超冗余度振動臺為例,采用零位自由度線性化控制時的系統傳遞函數,通過模態矩陣變換后,將三狀態反饋引入模態空間進行控制。呂文斌[12]對冗余驅動并聯機構內力成因和內力解耦控制[13]進行研究,利用內力空間矩陣的任意一組基底和各激振器處理,推導內力反饋控制向量。

本文以轉向架參數測定試驗臺(Test bench for bogie parameters,TBBP)為例,針對冗余驅動并聯機構控制系統設計未考慮動力學建模及伺服閥動、靜態特性等問題,基于第二類Lagrange方程和流體力學動力學,對動平臺及液壓系統中機械、液壓系統建模,建立電液伺服系統五階傳遞函數模型,通過主導能量最優模型將其降為三階模型。以此為控制對象提出基于三矢量控制(Three vector control,TVC)反饋優化的H∞魯棒控制策略(TVC-ROB),并與TVC前饋反饋控制、TVC反饋優化的模糊自適應PID控制(TVC-FAPID)兩種控制策略在階躍信號、線性掃頻、實際武廣譜路譜復現等進行對比分析。

1 冗余驅動并聯機構描述

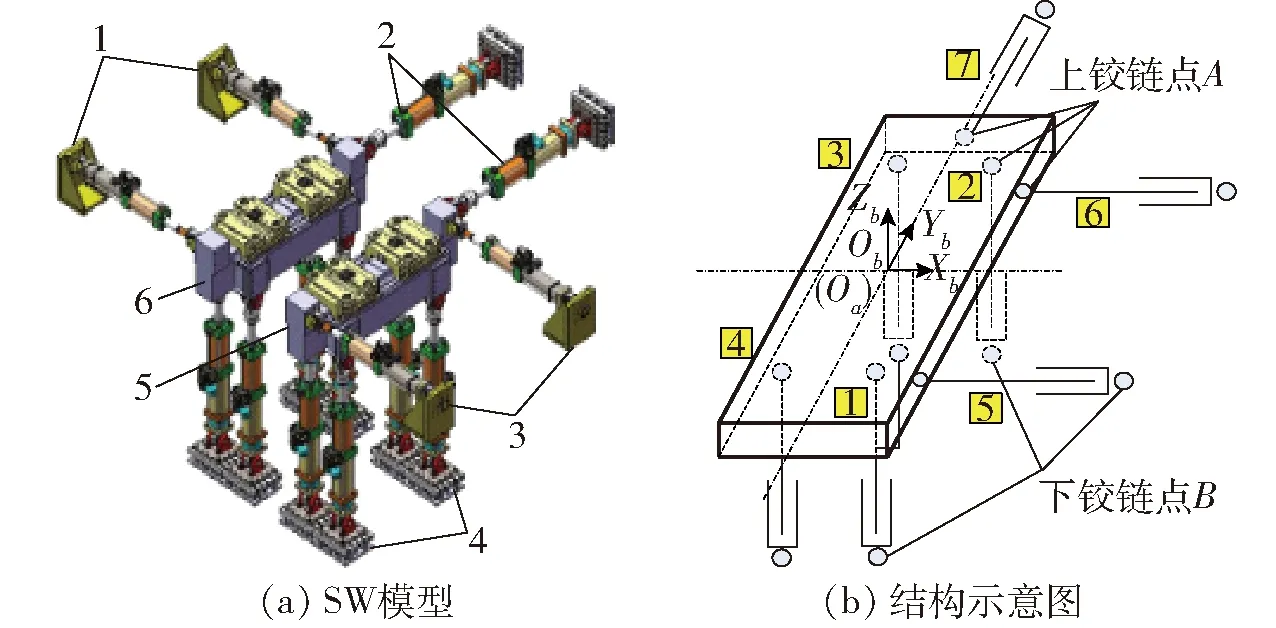

轉向架參數測定試驗臺是一種雙冗余驅動并聯機構,主要用于測定整車、轉向架、車端及各部件的結構力學和動力學參數。如圖1所示,每個冗余驅動并聯機構均由4個垂向激振器、2個縱向激振器和1個橫向激振器支撐運動平臺構成。每套電液伺服激振器的兩端均通過消隙球鉸連接。建立機構坐標系如圖1所示。

圖1 轉向架參數測定試驗臺Fig.1 Test bench for bogie parameters (TBBP)1、3.縱向激振器 2.橫向激振器 4.垂向激振器 5.前六自由度運動平臺 6.后六自由度運動平臺

2 冗余驅動并聯機構動力學模型

建立系統輸入、參數與狀態三者之間的系統動力學方程。本文考慮模型正交對稱、低高頻運動等特點,采用第二類Lagrange方程對并聯機構運動平臺、液壓伺服動力機構及整體系統進行動力學建模。

2.1 基于Lagrange方法的動平臺動力學模型

為了簡化建模過程和方便計算,先作如下假設:平臺質心與坐標系原點重合,忽略各連接機構的摩擦力,整個平臺質量分布均勻,機構內部各個關節的約束力均為理想約束力,利用拉格朗日方程建模只需用廣義坐標將系統的動能和勢能表示,并求出非保守的主動力系的廣義力,即可建立系統動力學模型。將平臺看作一個整體,可得平臺Lagrange方程為

(1)

式中τ——系統所受合力

動平臺系統動能為

(2)

式中mp——平臺質量

v——平臺線速度矩陣

ωJ——平臺旋轉速度矩陣

Jp——平臺旋轉慣量矩陣

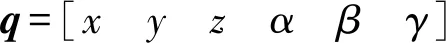

動平臺在運動過程中相對于慣性坐標系可實現沿X、Y、Z軸向的平移運動以及繞三軸的旋轉運動,因此平臺運動可描述為

(3)

選取ADAMS中常用的繞X-Y-Z的順序進行旋轉,繞X軸旋轉α,再繞新的Y軸旋轉β,最后繞新的Z軸旋轉γ,則廣義坐標變換矩陣為

(4)

式中,c代表cos,s代表sin。

根據角速度合成定理可知平臺旋轉速度矩陣為

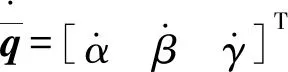

(5)

式中W——歐拉轉角到角速度矢量的變換矩陣

分析平臺旋轉順序、旋轉軸以及各個旋轉角度可得

(6)

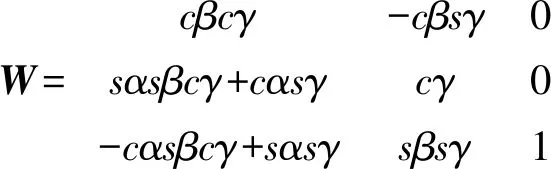

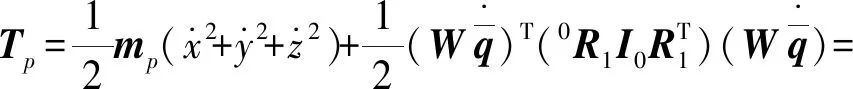

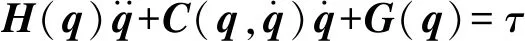

將式(3)~(6)代入式(2),進一步化簡為

(7)

式中I0——動平臺相對于原始坐標系的轉動慣量

考慮平臺為均勻分布長方體,則可知

(8)

式中a、b、c——運動平臺沿X、Y、Z軸向長度

則平臺的動能最終為

(9)

(10)

式中Mp——平臺的整體慣性矩陣

2.2 液壓驅動系統動力學模型

2.2.1液壓動力機構

并聯機構由4個垂向激振器和3個水平激振器支撐運動平臺構成,考慮平臺運動特性,采用第二類Lagrange方程對垂向、水平液壓激振動力機構建模,系統動力學方程滿足

(11)

(12)

式中0Ai——系O坐標向系i坐標的變換矩陣

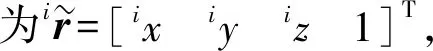

若將該點的齊次速度定義為

(13)

此時第i級的動能為

(14)

其中

則此時多級系統總動能為

(15)

該系統轉換矩陣為

繼續化簡得

(16)

由式(12)~(16)可確定系統動力學方程系數矩陣分別為

(17)

(18)

(19)

則系統動力學模型為

(20)

對液壓缸進行受力分析可得

(21)

式中F——液壓缸輸出驅動力

fζ——液壓桿粘性摩擦力

kζ——電磁塊的滑動摩擦因數

將式(21)代入式(20)可得液壓動力機構動力學方程為

(22)

2.2.2液壓缸動力學方程

液壓缸伺服系統主要采用對稱閥控制對稱液壓缸形式的動力機構,根據四通滑閥流量方程可得液壓缸的流量連續性方程如下

(23)

由于滑閥對稱匹配,則通過滑閥節流口流量亦相等,因此在動、靜態情形下ps=p1+p2,由于pL=p1-p2,得

(24)

(25)

式中Ctp——液壓缸泄漏系數,m5/(N·s)

由2.2.1節和2.2.2節可知液壓系統動力學方程

(26)

其中

2.3 電液伺服系統傳遞函數確定

為了保證建模的準確性,在2.2節液壓系統動力學建模的基礎上,考慮伺服閥的動態特性,得到各自動力學方程進行S域變換求取傳遞函數作為控制對象。由于伺服閥與液壓動力機構是時域上的串聯機構,因此在S域上即為傳遞函數的乘積關系,最終確定電液伺服系統傳遞函數。

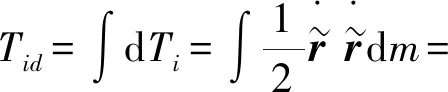

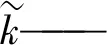

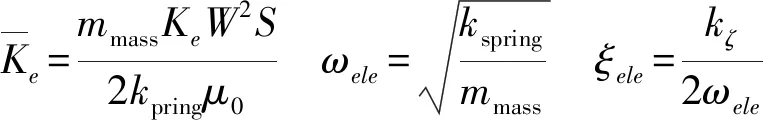

如圖2所示,對電磁線圈中的滑動活塞進行受力分析可得

(27)

式中mmass——電磁線圈中鐵塊的質量

Fspool——滑閥所受合力

kspring——電磁鐵中回位彈簧的彈性系數

xv——伺服閥閥芯位移

圖2 電磁閥工作原理圖Fig.2 Operational principle diagram of solenoid valve

將伺服閥動力學方程S域變換后可得考慮其動態特性的傳遞函數為

(28)

式中S——滑動活塞面積

將式(28)轉換為標準二階系統為

(29)

式中Ke——位移反饋信號控制輸入電流的增益

而液壓系統傳遞函數如下

(30)

由于時域上的串聯機構,在S域為乘積關系,因此可得電液伺服系統傳遞函數為

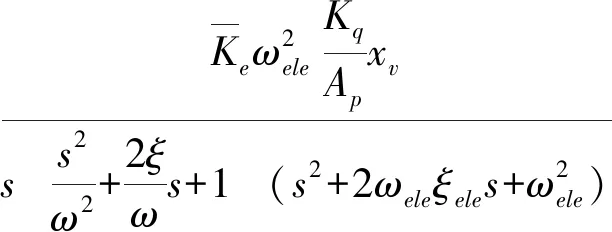

(31)

2.4 基于主導能量最優模型的主導極點降階

一般根據實際系統建立的數學模型,尤其是大系統的數學模型,其狀態方程的維數或者傳遞函數[14]階數往往很高,使得系統分析和控制器設計較為困難。因此本文提出一種基于主導能量最優模型[15]的方法對系統進行降階,盡可能逼近原系統本征結構、馬爾科夫參數、時間矩及脈沖響應能量等主要特征。降階法主要為理論降階法和實際降階法,本文屬于理論降階法的一種。

2.4.1主導極點確定

線性定常系統傳遞函數為

(32)

將其變形為留數累加形式

(33)

式中μi——系統特征值

hi——特征值對應的留數

則系統對單位脈沖的響應為

(34)

通過對系統輸入滿足式(35)統計特性的白噪聲方式為系統的每個模態進行加權處理。

E[z(t)z(t-τ)]=σ2δ(τ)

(35)

式中σ2——信號方差

δ(τ)——狄拉克δ函數

則系統對輸入白噪聲信號的響應為

(36)

將輸出信號的自相關函數v(τ)=E[y(t)y(t-τ)]代入系統的單位脈沖響應中化簡可得

(37)

其中

式中dj——自相關函數的系數

其可表征μj代表的模態對系統輸出y(t)貢獻的能量。dj的相對大小可由相對函數表示為

(38)

2.4.2模型最優降階方法

利用相對函數Δj確定主導極點之后,省略掉非主導極點,則降階后傳遞函數有如下形式

(39)

根據式(37)可得降階后模型的自相關函數的系數為

(40)

式中μdi——降階后的主導極點

hdi——降階后主導極點對應的留數

降階后傳遞函數的分母系數由主導極點獲得,而其分子系數和乘子λ則由下述方法求得。

根據降階前后系統特性和響應盡量接近的原則,及降階后的極點對輸出的貢獻應與原系統主導極點對輸出貢獻盡量接近的原則,可定義目標函數

(41)

原系統能量函數為

(42)

降階后能量函數為

(43)

兩能量間的關系可表示為

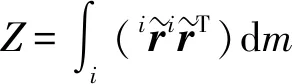

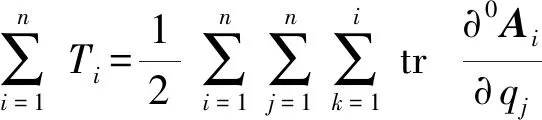

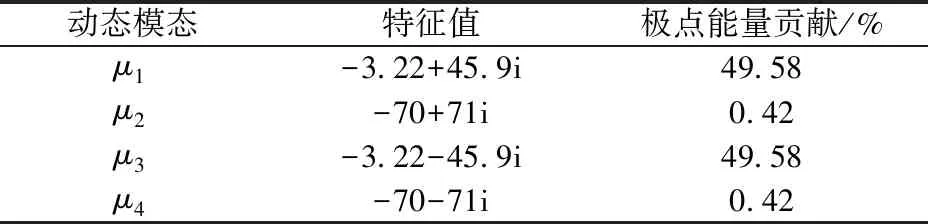

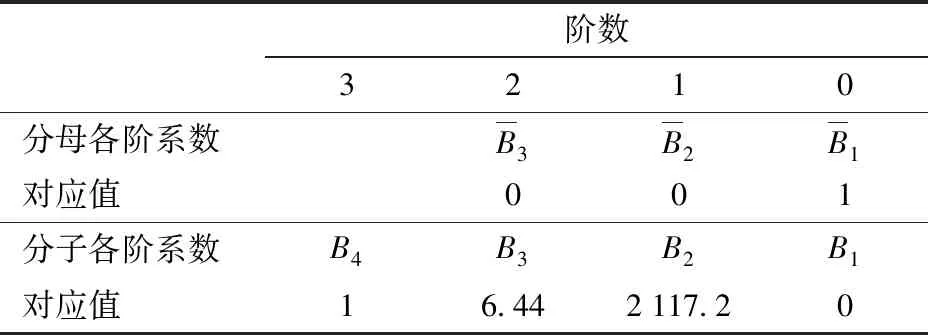

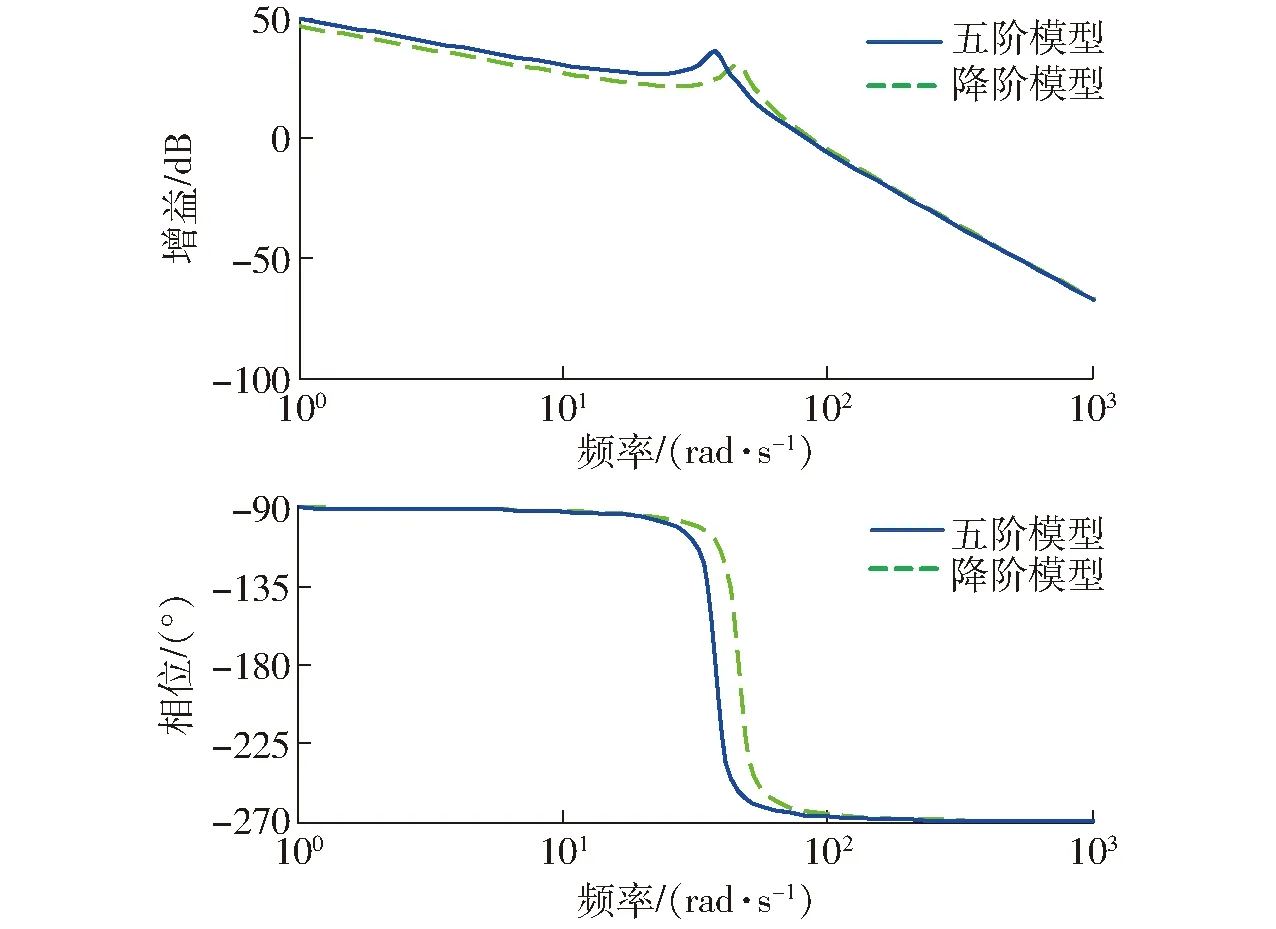

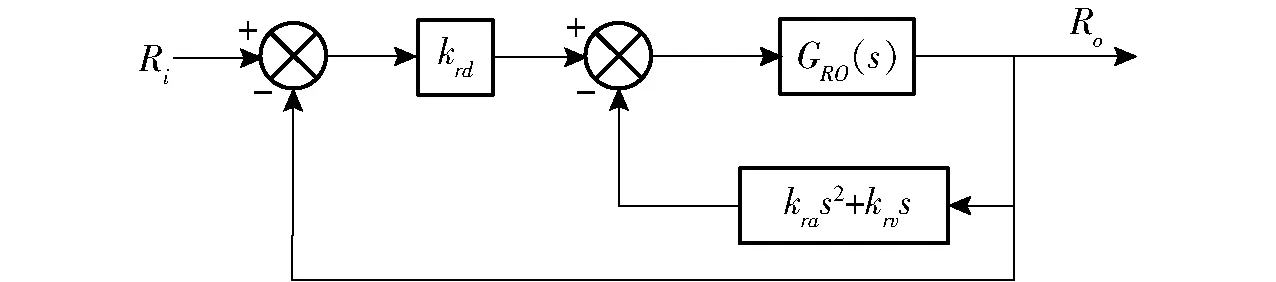

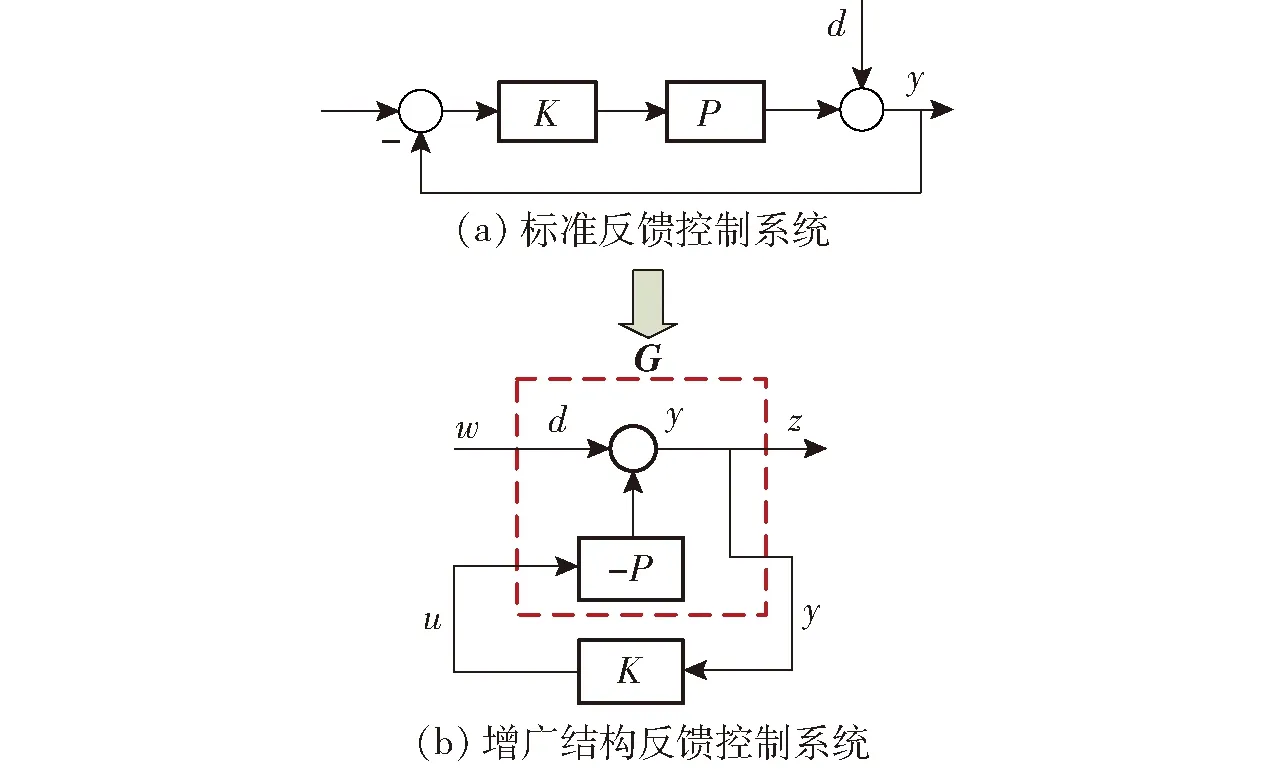

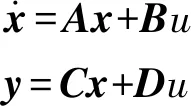

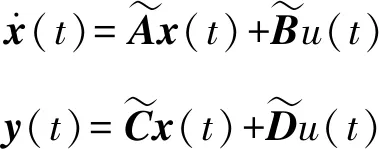

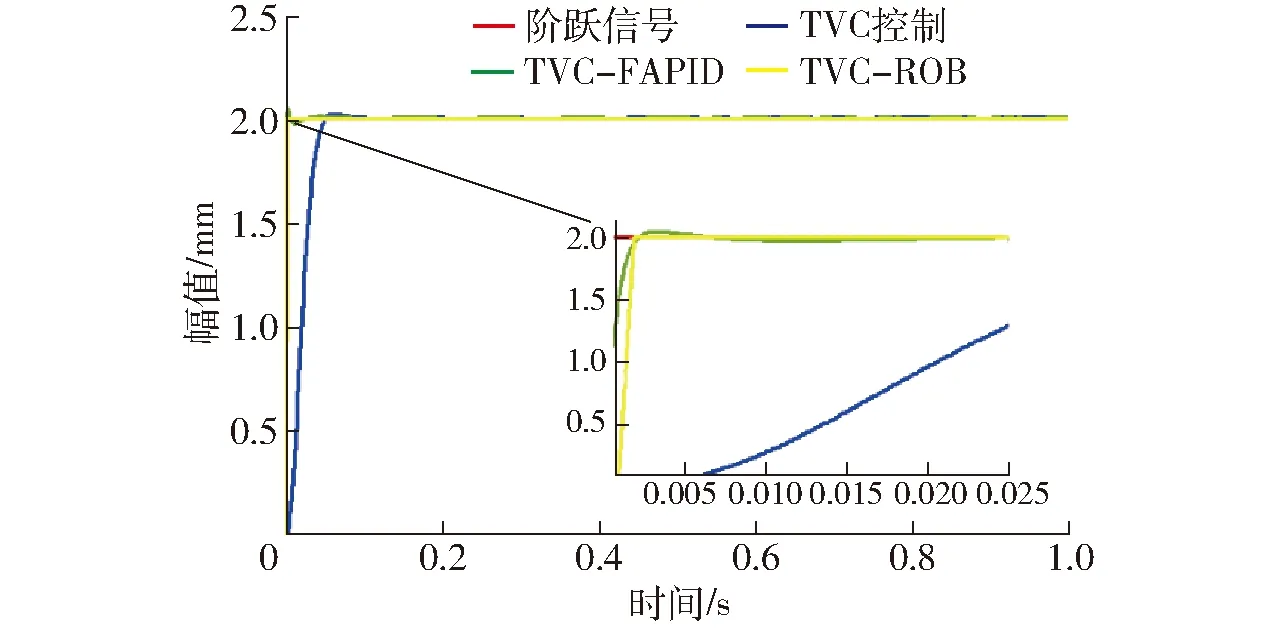

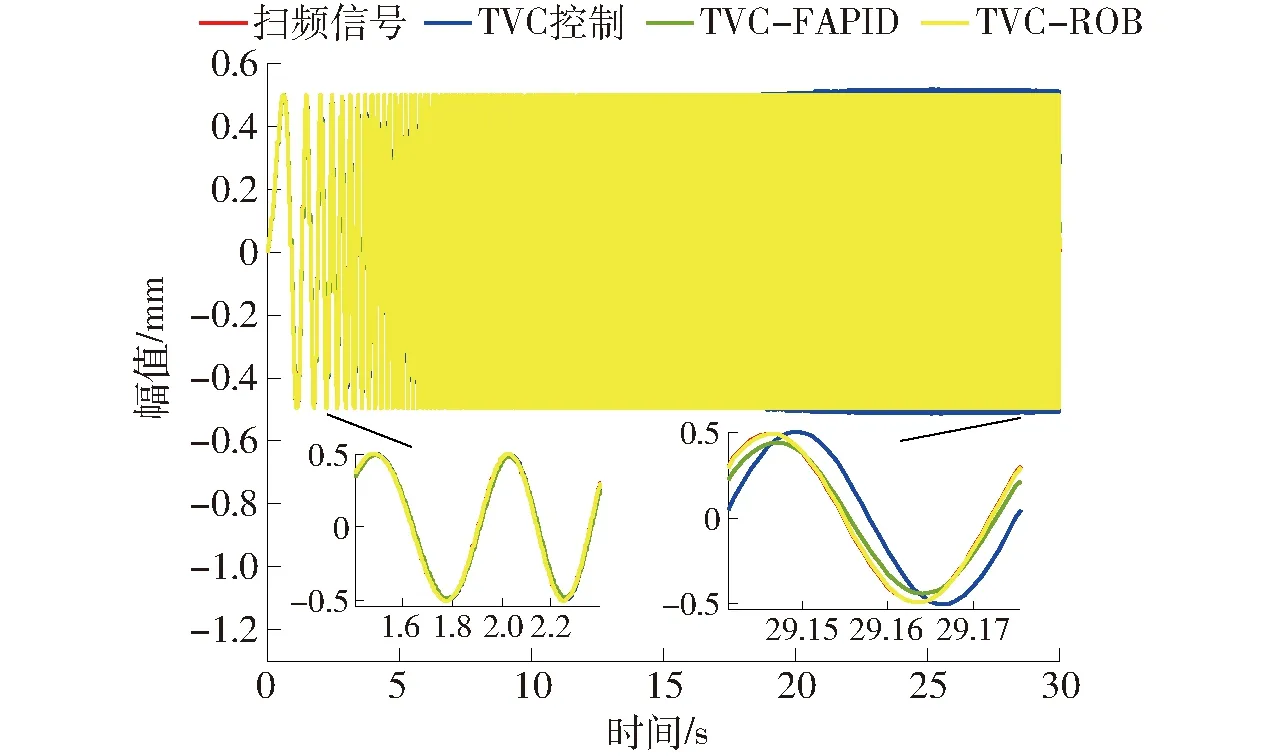

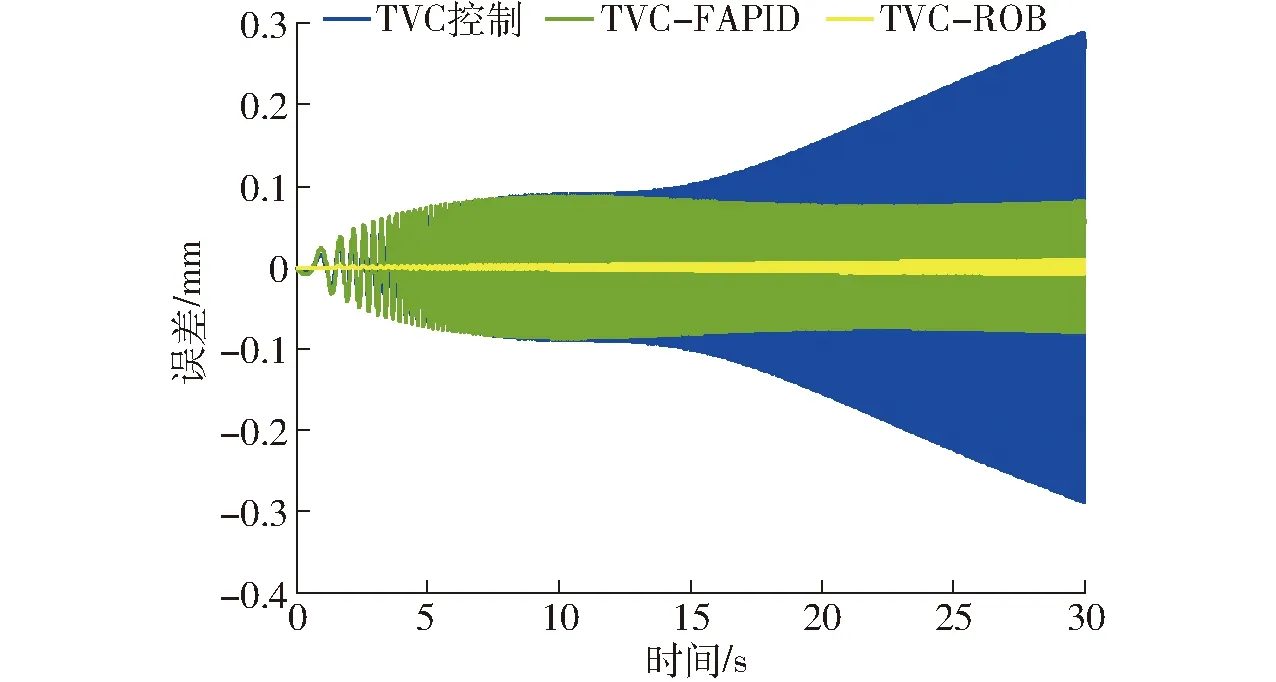

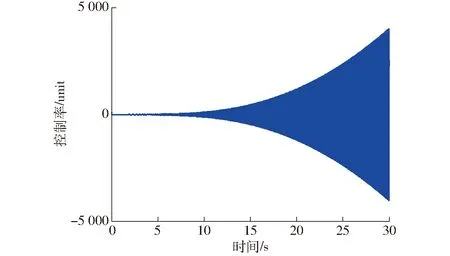

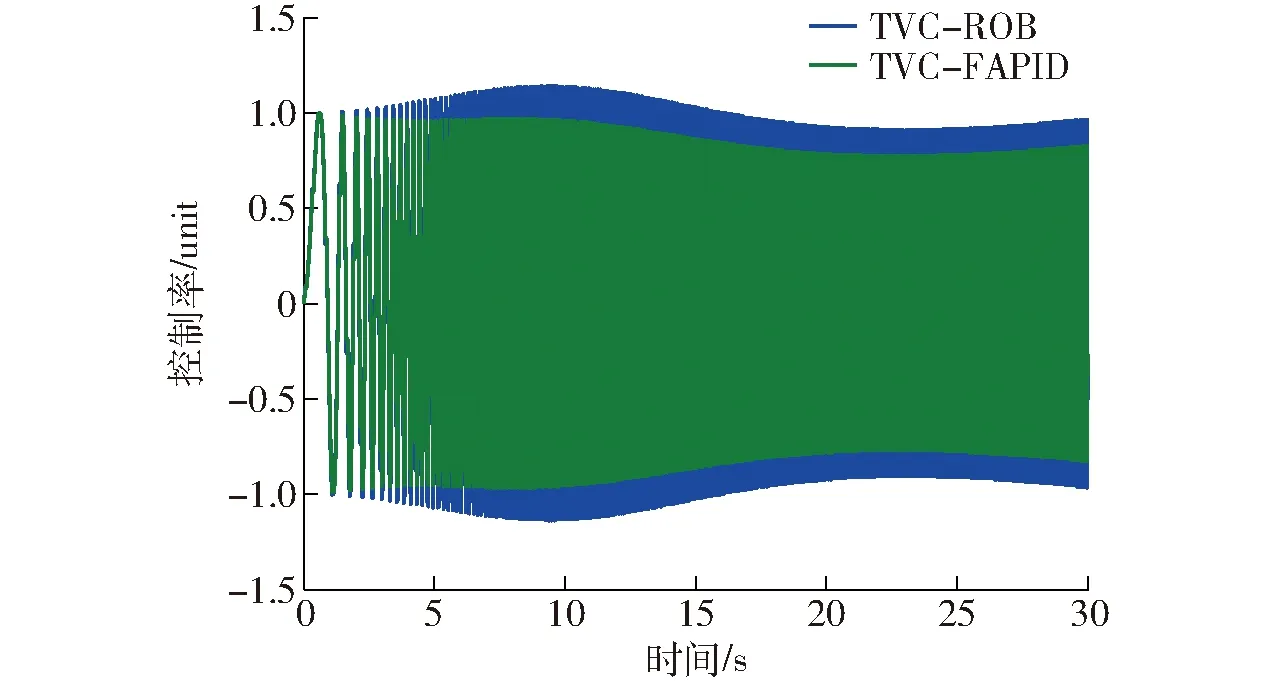

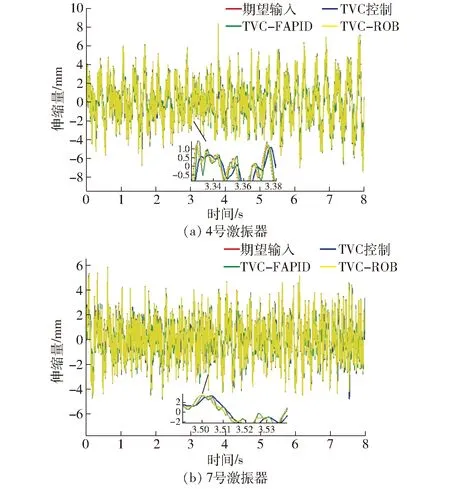

Ed=kE(0 (44) (45) 將式(41)~(44)代入式(45)可得 (46) 式中λ——拉格朗日算子 (47) (48) 系統模態特征值和極點能量貢獻百分比值如表2所示,降階后系統模型參數如表3所示。 表2 降階后的系統模態分析Tab.2 Model analysis of reduced-order system 表3 降階后模型參數Tab.3 Model parameter of reduced-order system 對降階后系統采用勞斯判據可知,系統穩定,且需注意虛軸上的極點可導致系統臨界穩定狀態。 2.4.3降階前后模型對比分析 如圖3所示,利用主導極點進行系統降階后,系統的幅頻、相頻響應在變化趨勢上基本與未降階一致,而諧振峰幅值和頻率略有不同、相位稍有滯后。通過對比五階系統的諧振峰和諧振頻率修正三階模型參數,驗證了本節提出的基于主導能量最優模型降階法的有效性。降階到較易處理的階數,便于后續動力學控制。 圖3 降階系統與原系統開環動態特性對比Fig.3 Comparison of open-loop dynamic characteristics between reduced-order system and original system 圖4 加入TVC反饋控制系統方框圖Fig.4 System block diagram adding TVC feedback control 加入TVC反饋控制系統如圖4所示,主要是對試驗臺或液壓動力機構位移、速度、加速度3個狀態的綜合反饋控制。通過在位置閉環傳遞函數中引入加速度和速度反饋提高系統液壓動力機構的阻尼比和固有頻率,從而優化系統的動態性能,保證系統在穩定條件下拓展頻寬。 結合電液伺服試驗臺的特性,認為滿足實際工況需求的試驗臺可由典型傳函[16]描述為 (49) 式中k——系統相對增益 ω1——系統階躍響應時間對應的響應頻率 ω2一般取1.07倍的自然頻率,ζ2一般取0.7。 通過對比降階傳函與典型傳函形式,可將其近似成三階模型,即 (50) 式中kRO——優化后的系統相對增益 ωRO——優化后的系統固有頻率 ζRO——優化后的系統阻尼比 在控制對象基礎上,引入TVC反饋后系統傳函為 (51) 通過比對滿足實際工況的電液伺服試驗臺的典型傳函式(50)與引入TVC反饋后的系統傳函式(51),可知TVC反饋系數分別為 (52) 經計算可知,krd=60,kra=0.008 4,krv=1.26。 TVC反饋控制策略提高了系統性能,但當激勵信號為隨機信號、高頻信號時,系統輸出出現較大的跟蹤誤差,且相位也存在滯后。因此在TVC反饋控制優化系統基礎上提出具有高跟蹤性能、良好抑制擾動和抗噪能力的H∞魯棒控制器[17]。H∞控制理論核心思想是針對存在不確定性因素的閉環系統控制器使其穩定,也就是說針對外部有限能量的干擾信號和噪聲信號,引入控制器增強閉環系統穩定性且使得干擾和噪聲信號對系統期望輸出影響最小。有限輸入輸出能量增益可用傳遞函數的H∞范數描述。H∞魯棒控制器設計需將圖5a所示標準反饋控制系統框圖轉換成圖5b所示反饋控制增廣結構系統。 圖5 反饋系統控制框圖Fig.5 Control block diagram of feedback system 如圖5所示,G為已知的廣義被控對象與系統權函數的增廣矩陣,K為待設計控制器,w為外部輸入信號,包括參考信號、干擾和傳感器噪聲;z為被控輸出信號,包括跟蹤誤差、調節誤差和執行機構輸出;u為控制信號,y為測量輸出信號,如傳感器輸出信號等。以系統狀態空間方程形式描述任意系統可得 (53) 將式(53)轉換為標準增廣形式后狀態空間方程為 (54) 化簡為 (55) 可得響應傳遞函數矩陣為 (56) 可得 (57) 由圖5可得 u=K(s)y (58) 整理式(57)、(58)可得系統輸入輸出傳遞函數Twz為 (59) 針對式(59)設計H∞控制器K,使得‖Twz‖∞<γ≤1。需注意基于TVC反饋優化的魯棒控制器設計主要考慮控制器靈敏度特性,不對權函數進行指定。由式(53)可確定引入TVC反饋后的系統狀態空間方程為 (60) 其中 (61) 在不指定權函數基礎上將系統進行標準增廣轉換得到 (62) H∞控制器[18]作為魯棒控制器的一種,首先需證明其穩定性。當以下條件全部滿足時,控制器穩定且存在:①D11足夠小,且滿足D11<λ。②Riccati方程的解為正定矩陣X。③ Riccati方程的解為正定矩陣Y。④特征值λmax(XY)<γ2。 當上述4個先決條件全部滿足時,H∞魯棒控制器狀態方程可表示為 (63) X和Y由Riccati方程式(63)求得 (64) 利用上述4個條件判定控制器存在與否即證明其穩定性,由式(60)~(64)結合系統性能指標設計H∞魯棒控制器得其狀態空間方程為 (65) 其中 (66) 將本文提出的TVC-ROB控制策略與TVC控制、TVC-FAPID控制策略在階躍響應、開環特性、線性掃頻等動態性能方面對比分析。 (1)階躍響應仿真 結合被控對象以及圖6階躍信號響應及圖7頻率特性等,得3種控制器動態性能指標結果如表4所示,可知TVC-ROB控制從響應時間、超調量和截止頻率都明顯優于其他兩種控制策略。 (2)線性掃頻仿真 對比本文提出的TVC-ROB控制策略與TVC控制、TVC-FAPID控制在0~30 Hz線性掃頻時域性能如圖8、9所示。隨著線性掃頻頻率的持續增大,3種控制策略的跟蹤誤差越來越大,尤其是TVC控制在高頻30 Hz處誤差百分比已達到48.3%,控制器已失效。而控制誤差最小的TVC-ROB,在30 Hz處不到1.2%;3種控制策略的控制率如圖10、11所示,TVC控制在高頻處的控制率較大,達到4 000 unit,而其他兩種控制率都在1 unit左右,且上升不明顯較穩定。控制率明顯增大會引起物理元器件短路、老化加速等問題,應盡量避免。 圖6 3種控制策略對階躍信號響應Fig.6 Three control strategies responded to step signals 圖7 兩種控制策略的頻率特性Fig.7 Frequency characteristics of two control strategies 參數TVC控制TVCFAPIDTVCROBtr/s0.05300.00240.0020τ/%0.752.100ωc/Hz531 220 圖8 掃頻信號激勵下的位移時域跟蹤曲線Fig.8 Result of 0~30 Hz linear sweep motion tracking 圖9 3種控制策略誤差分析Fig.9 Error analysis of three control strategies 圖10 TVC控制策略的控制率分析Fig.10 Control rate analysis of TVC control strategy 圖11 TVC-FAPID和TVC-ROB控制率對比Fig.11 Contrast of control rate between TVC-FAPID and TVC-ROB 將在實際武廣線路譜中采集的水平不平順、方向不平順及高低不平順等信號可轉換為動平臺繞X軸旋轉量、沿Y軸平移量、沿Z軸平移量,再進一步利用位姿反解成7個激振器譜,從而模擬列車在實際武廣線路運行狀態。 圖12 激振器對實際位移信號的時域跟蹤曲線Fig.12 Result of actual trajectory tracking 圖13 激振器位移跟蹤誤差分析Fig.13 Error analysis of actual trajectory tracking 選取伸縮運動較為明顯的4號和7號激振器,引入3種控制策略后,對比系統對實際位移信號影響。由于實際位移信號中存在高頻分量,由圖12、13可知,TVC控制對高頻信號的跟蹤性能較差,其位移跟蹤誤差百分比最大為43.7%;TVC-FAPID雖通過模糊規則自適應調整系統PID參數使得其高頻信號跟蹤性能有所改善,但其位移跟蹤誤差百分比最大為12.5%;本文提出的TVC-ROB控制,在TVC優化系統的基礎上引入H∞魯棒控制,其位移誤差百分比僅為1.26%。不僅在高頻跟蹤性能上改善較為明顯,且引入的H∞魯棒控制,提高了系統抗擾、抗噪性能。 基于第二類Lagrange方程和流體力學,對動平臺及液壓系統中機械、液壓系統進行了動力學建模,同時考慮了伺服閥的動、靜態特性,由此建立電液伺服系統五階傳遞函數模型,通過主導能量最優模型將其降為三階模型。以此為控制對象提出了基于TVC反饋優化的H∞魯棒控制策略(TVC-ROB),并與TVC控制、TVC反饋優化的模糊自適應PID控制(TVC-FAPID)兩種控制策略在階躍信號、線性掃頻、實際武廣譜路譜等進行跟蹤對比分析。結果表明,TVC反饋有效拓展了系統頻寬,且提高液壓系統阻尼比和固有頻率,使得H∞魯棒控制器對高頻信號相位滯后得到補償,因此TVC-ROB較另外兩種控制策略不僅在高頻跟蹤性能上改善較為明顯,其位移誤差百分比僅為1.26%,且引入的H∞魯棒控制,提高了系統抗擾、抗噪性能。高頻段TVC-ROB和TVC-FAPID兩種策略與TVC控制相比,其控制能量響度大大降低且趨于穩定。TVC控制策略由于其控制器參數整定簡單,其有效頻段為低頻段。

3 控制器設計

3.1 引入TVC反饋控制器

3.2 基于TVC優化的H∞魯棒控制器設計

4 控制策略

4.1 仿真驗證

4.2 試驗分析

5 結束語