發動機懸置系統開發中軟墊雙主簧結構的應用

蔡 月

(東風柳州汽車有限公司,廣西 柳州545000)

0 引言

隨著汽車市場日益成熟,消費者對整車NVH性能要求也越來越高,作為隔絕動力總成振動向懸架、車身、乘員艙傳遞的關鍵零部件,整車NVH性能對懸置系統的隔振性能要求也越來越高;同時動力總成不斷升級換代,增壓、缸內直噴發動機等高扭矩、高功率發動機投入使用,懸置性能也面臨新的挑戰。汽車市場競爭也日益殘酷,各車型都在降低實物成本以及提升通用化率,懸置系統在成本、通用化上的壓力也越來越大。

本文是在某個改款車型項目上,要求懸置系統邊界一定、成本不提高,且能通用化至該機艙布局的所有車型,僅通過優化主簧結構來滿足更高的懸置系統性能。

1 懸置系統優化方案

1.1 優化目的

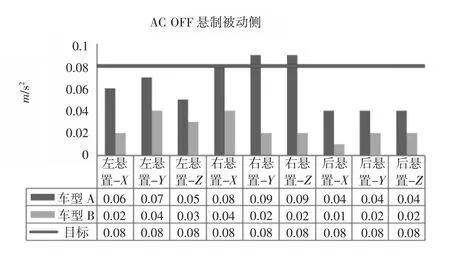

車型B為在車型A基礎上改款項目,內外飾及相關電器重新開發,車身隨外造型局部細節優化,機艙、底盤及下車體布置維持不變。因車型A懸置系統性能較差,AC OFF懸置被動側振動剛好滿足小于0.1 m/s2目標要求,如圖1所示,車內噪音發動機二階超出設計目標(AC OFF/ON:30dB/35dB);在車型B開發時,為保證整車NVH性能達成,需對懸置系統進行優化;同時為保證量產狀態懸置性能達成,AC OFF懸置被動側振動目標要求提升至小于0.08 m/s2。

1.2 優化方向

通常懸置系統性能改善,主要通過懸置系統整體布置、懸置軟墊性能兩方面進行優化。懸置系統整體布置調整涉及布局更改、彈性中心位置調整,對機艙布置存在影響;懸置軟墊性能優化主要通過設計合適剛度比例的懸置主簧結構、動/靜剛度值、限位結構來實現。

車型B機艙布置借用車型A,懸置系統的優化不能影響機艙內其它系統,才可以通用化至平臺其它車型,同時也不會產生大的成本變動。所以車型B懸置系統優化不能通過布置位置優化,也不能更換懸置軟墊結構類型來實現剛度比例調整。現考慮在車型A懸置系統基礎上,進一步優化懸置系統結構,來實現更佳的動/靜剛度值,以提升懸置系統NVH性能。

1.3 優化方案

1.3.1 車型A懸置問題

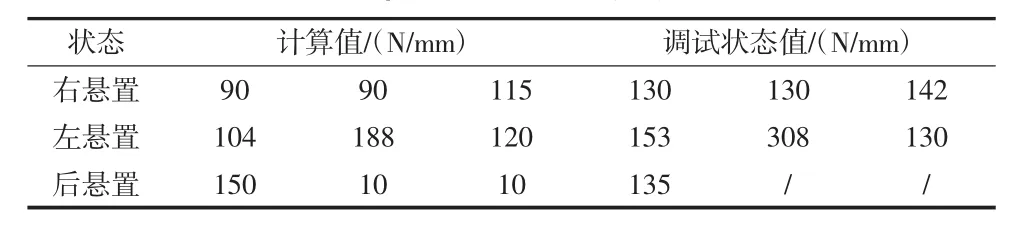

車型A懸置系統(包括圓錐形液壓右懸置、橡膠左懸置、后懸置為襯套試防扭撐桿)性能調試時,經過多輪調試得出的較好狀態,如表1所示,影響懸置系統性能最大問題為左懸置軟墊設計剛度比例(設計 0.9∶1.6∶1、實際 1.2∶2.4∶1)無法達成,X 向、Y 向靜剛度值都偏大,特別是Y向靜剛度值高達308 N/mm,影響隔振性能。

表1 車型A懸置系統靜剛度

針對該問題,由于下述限制,為保證項目進度,未能進行進一步改善:

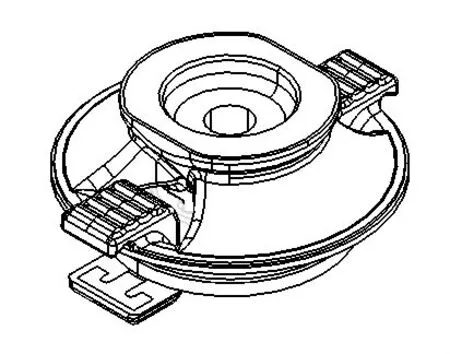

1)由于左懸置結構限制(圖2所示),通過改變左懸置橡膠材料硬度、微調主簧結構等手段都不能達成更優的三向剛度比例;

圖2 車型A懸置軟墊結構

2)同時由于右懸置X/Y向剛度值相同,也不能調整右懸置使懸置系統Y向剛度值整體降低,重新開發液壓右懸置周期長、投入高,并涉及車身設變、焊裝線調整;

3)平臺機艙內動總、空濾、發動機線束、蓄電池、ESP等限制,無空間對左懸置軟墊進行大的結構變更。

1.3.2 車型B左懸置軟墊雙主簧方案

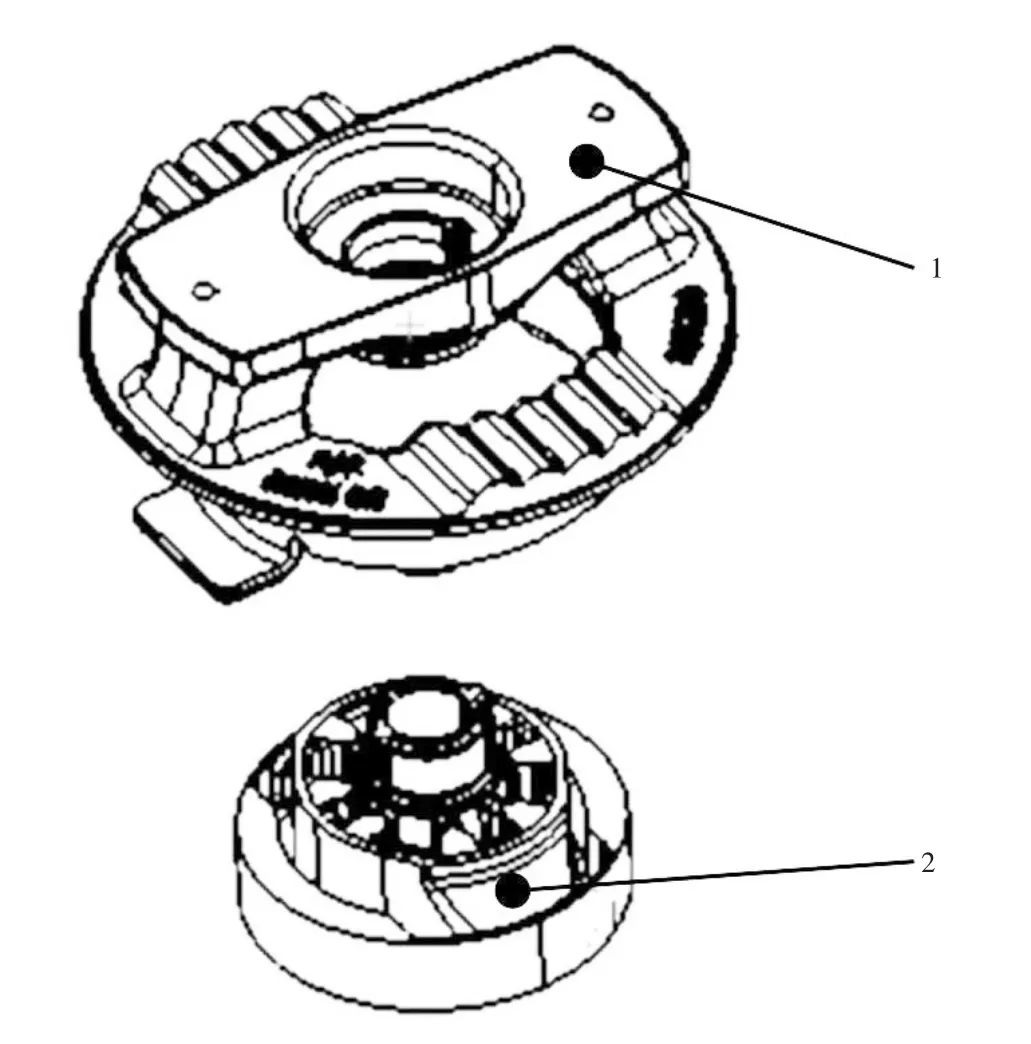

結合車型A開發經驗,為改善車型A上懸置系統問題點,在車型B上考慮在車型A左懸置軟墊結構(圖2)基礎上將左懸置軟墊主簧結構拆解成上下兩部分(圖 3):

圖3 車型B懸置軟墊雙主簧結構

1)上主簧(1)采用類似前置后驅車后懸置的V型懸置主簧[1],該結構主要承受Z向載荷,X/Y向剛度值較小(受剪切力);

2)下主簧(2)在原限位結構上增加一字型主簧,該結構主要承受X/Y向載荷,Z向剛度值較小(類似橡膠襯套)。

左懸置軟墊雙主簧方案存在下述優勢,可以實現最優化的三向剛度比:

1)Z向靜剛度值調整,只需優化上主簧結構或者橡膠材料,對X/Y向剛度值影響很小;

2)X/Y向靜剛度值調整,只需優化下主簧結構或者橡膠材料,對Z向剛度值影響很小;

3)上下主簧可按不同角度組合,以滿足搭載不同動總時,對X/Y向剛度值需求不同。

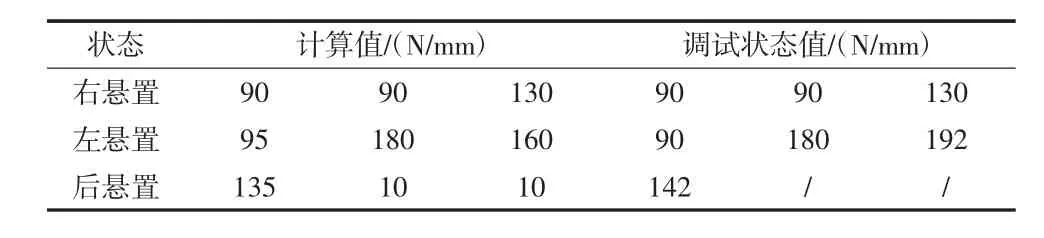

車型B懸置系統靜剛度計算值(表2所示)在車型A的基礎上增加了Z向靜剛度值(右懸置提升15 N/mm、左懸置提升40 N/mm),由于左懸置軟墊采用雙主簧結構,X、Y向靜剛度值可以降低(車型A結構無法實現),有利于得到更優化的計算結果(表四);從完成調試的懸置靜剛度(表三)可以看到,相對設計狀態除左懸置軟墊Z向靜剛度值有較大變化(提升32 N/mm),其它方向都維持在設計值狀態(±15%內)。

表2 車型B懸置系統靜剛度

2 懸置軟墊雙主簧結構效果

2.1 解耦計算

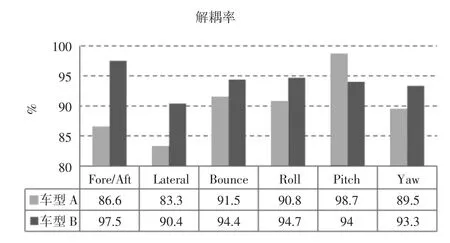

從圖4計算結果對比可以看出,雖然結算結果都滿足要求,但車型B左懸置軟墊采用雙主簧結構,相對車型A三個方向剛度值之間影響小,三向剛度比調整空間廣,整體解耦計算結果更優。

圖4 主方向解耦率對比

2.2 整車NVH驗證

車型B完成懸置系統調試后,其NVH效果相對車型A有明顯提升。

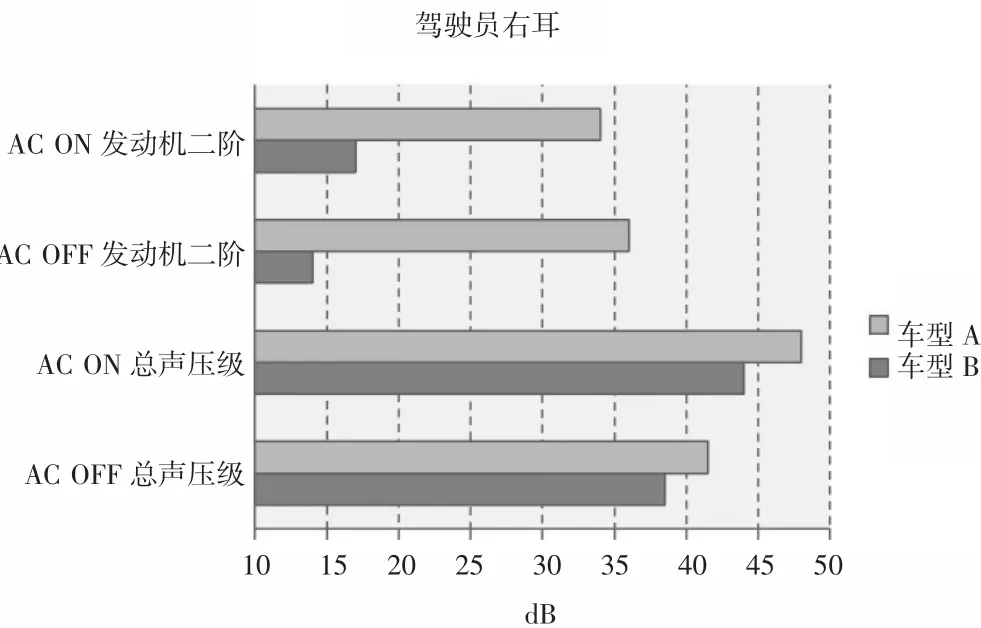

2.2.1 怠速車內噪音

車型B駕駛員右耳開關/開空調總聲壓級相對車型A降低3 dB/4 dB,關/開空調發動機二階貢獻量降低22 dB/17 dB,降幅明顯且達成駕駛員右耳關/開空調小于40 dB/45 dB、關/開空調發動機二階小于30 dB/35 dB原定目標,如圖5所示。

圖5 駕駛員右耳怠速開關空調噪聲及發動機二階

2.2.2 怠速懸置被動側振動

車型A怠速關空調懸置系統被動側振動僅能滿足<0.1 m/s2要求;車型B怠速關空調懸置系統被動側振動降低明顯,僅為車型A怠速關空調懸置系統被動側振動的四分之一到二分之一,遠低于原制定<0.08 m/s2要求,如圖6所示。

圖6 怠速關空調懸置系統被動側振動

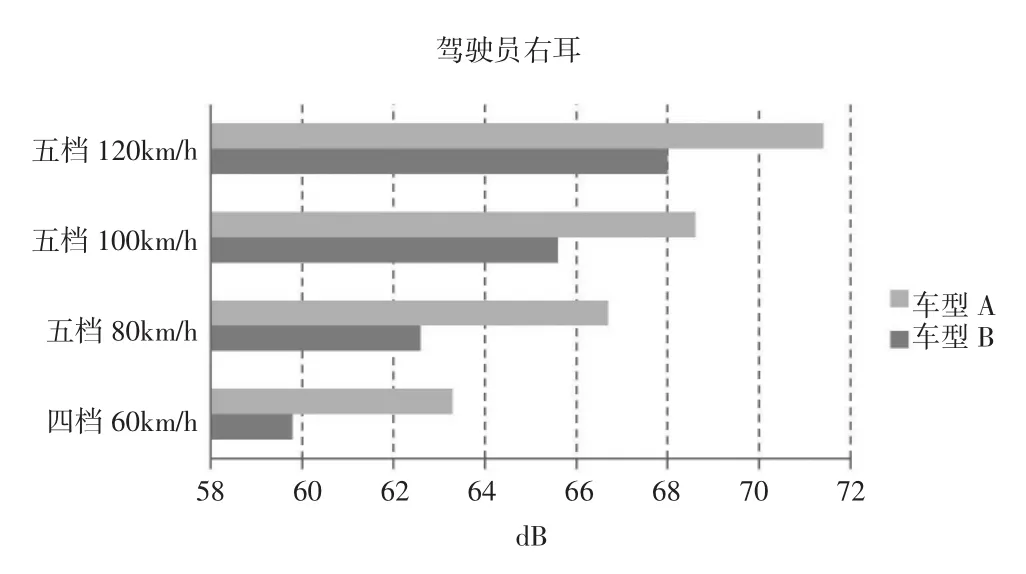

2.2.3 勻速車內噪音

車型B勻速駕駛員右耳噪聲相對車型A改善明顯,60~120 km/h都降低降低3~4 dB,如圖7所示。

圖7 勻速駕駛員右耳噪聲

3 平臺化推廣應用

雙主簧結構左懸置在車型B上NVH性能達成由明顯提高,將雙主簧左懸置應用于類似機艙布置(表3所示)上,通過性能調試,采用不同的剛度值組合都能達成近似NVH性能(圖8所示);再通過魯棒性分析[2]及試驗驗證,降低零部件種類,最大限度減少零件種類,實現通用化。

車型B 車型C 車型D發動機1+變速器1 發動機1+變速器2 發動機2+變速器2

圖8 平臺車型雙主簧左懸置應用改善效果

4 存在問題及改善方案

4.1 強化路試問題

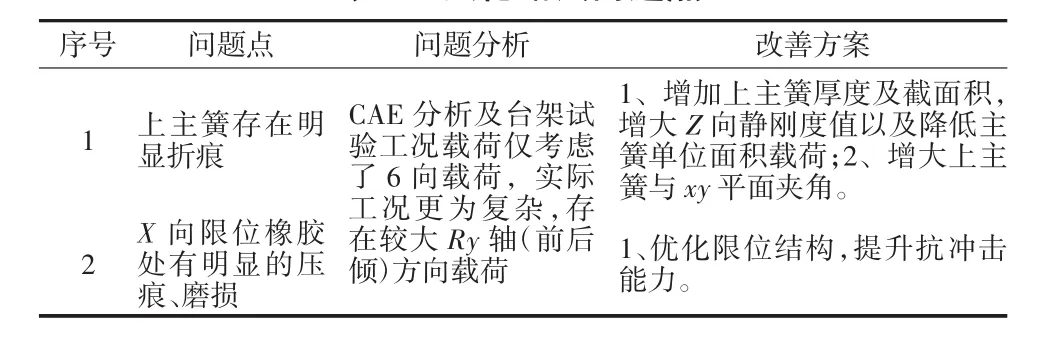

車型B在完成強化路試后,左懸置主簧存在下述問題點,如表4所列。

表4 強化路試問題點

改善方案實施后,通過多輪強化路試驗證存在明顯改善,可以滿足強化路試要求,但仍低于單主簧結構。

4.2 加速工況問題

雙主簧左懸置對加速工況峰值改善不明顯,還需繼續優化靜剛度曲線非線性段性能,同時維持車型A的吸振器等改善措施。

5 總結

雙主簧懸置軟墊結構在怠速、勻速NVH性能上相對于單主簧結構存在明顯優勢,但在加速工況上改善不大,同時耐久性能變差,下一步需在加速工況NVH性能、耐久性能上繼續完善。