超低溫微銑削芳綸纖維復合材料表面質量

石文天 韓 冬 劉玉德 侯巖軍

北京工商大學材料與機械工程學院,北京,100048

0 引言

芳綸纖維是一種新型的高科技合成纖維,全稱為“聚苯二甲酰苯二胺”,具有質量小、強度高、模量高、抗疲勞、耐高溫、耐酸堿腐蝕等一系列優良特性。基于這些特點,以芳綸纖維為增強相、聚乙烯樹脂為基體的芳綸纖維復合材料廣泛應用于航空航天、武器護具、體育器械等領域[1]。但由于芳綸纖維的高度取向性及復合材料的各向異性,其在機械加工過程中很難獲得較好的表面質量且刀具在加工過程中磨損嚴重,材料極易產生分層、抽絲、翻邊等缺陷,刀具壽命和加工質量難以控制[2]。因此,通過研究切削表面質量、切屑形態、切削力等探索芳綸纖維復合材料的切削加工機理,高質量、高效率、低成本地對該材料進行加工,成為了芳綸纖維復合材料研究的重要方向。

近年來,人們通過車、銑、鉆、磨、超聲等機械加工方法嘗試降低芳綸纖維復合材料切削過程中出現的刀具磨損、表面質量差等一系列加工缺陷問題。林有希等[3]分別使用涂層與無涂層超細晶粒立銑刀高速銑削樹脂基復合材料,認為涂層刀具更適合復合材料的加工。SHIROBOKOV等[4]建立了復合材料精加工有限元模型,并用試驗數據對模型進行了驗證。IC等[5]進行了正交端銑削芳綸纖維復合材料的試驗研究,結果表明較小的進給速度與切削深度以及較大的切削斜率與主軸速度有利于獲得更好的表面質量。WOOD等[6]、萬鋮等[7]研究了纖維在不同取向角度下的沖擊響應,試驗結果表明90°取向下的沖擊響應最好。張艷等[8]在纖維織物復合材料摩擦過程中填充石墨和MoS2等物質,減小了磨粒的嵌入和切削作用,提高了復合材料的耐磨性能。李鋒等[9]對復合材料銑削表面粗糙度及表面形貌進行了研究,認為超聲振動銑削加工更有利于獲得好的表面質量。GU等[10]研究表明,Kevlar復合材料在低真空和中真空下具有良好的耐磨性,而過高的真空度反而會降低材料的抗磨性能,疲勞損傷也會加劇。AL-SULAIMAN等[11]、EL-TAWEEL等[12]使用激光技術對芳綸纖維復合材料進行加工,認為激光加工可以使加工質量得到改善;王含妮等[13]利用有限元模擬也得到了類似的結論。AZMI等[14]提出一種多元回歸分析與神經模糊建模共同作用的方法來預測復合材料加工中的刀具磨損,預測精確度較高。WANG等[15]對切削過程中產生的纖維切屑進行研究,揭示了不同纖維取向下的切削機制。針對芳綸纖維鉆削與銑削加工產生的缺陷,張高峰等[16]開展了復合材料低溫風冷磨削與常溫干式磨削對比試驗,結果表明低溫風冷磨削下表面粗糙度更小。HE等[17]在進行復合材料槽銑削時,考慮瞬時切屑厚度、纖維切削角及切削速度等因素對特定的切削能量進行銑削建模,其結果可以預測單向和多向銑削力。

目前,國內外學者對芳綸纖維復合材料的加工性能等做了大量研究,但多數停留在改變加工方式或加工參數等方法上,對復合材料自身性能和改性方面的研究很少,仍有許多問題亟待解決。本文使用微徑刀具在液氮超低溫環境下對芳綸纖維復合材料進行低溫化改性處理,研究低溫條件下該材料的加工性能與表面質量,并與常溫環境加工性能進行對比,提出改善加工質量的方法。

1 試驗設備與方法

1.1 試驗材料

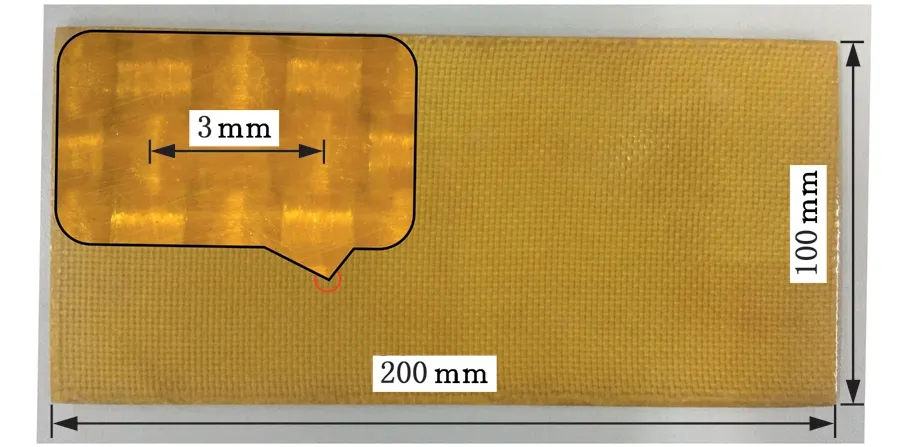

本試驗的試驗材料為包含無捻絲紗交織纖維的芳綸纖維布,與聚乙烯基樹脂經熱模壓成形的單層層壓板,如圖1所示,其尺寸為200 mm×100 mm×14 mm,單層厚度為0.5 mm。材料與基體的力學性能見表1。試驗所使用銑削加工刀具為直徑1 mm的硬質合金立銑刀,4刃,表面含有AlTiN涂層。

圖1 芳綸纖維復合材料Fig.1 Aramid fiber composite

相對密度抗拉強度(MPa)彈性模量(GPa)伸長率(%)芳綸纖維1.472 8301344.0聚乙烯樹脂0.98238.45

1.2 加工機床與檢測設備

銑削加工試驗設備是一臺回轉精度為0.1 μm的微小型精密雕銑機,使用型號為Kistler 9129AA的測力儀(測量精度:4pC/N)進行銑削力的測量。對加工后的復合材料樣件,使用Phenom掃描電子顯微鏡(Phenom XL,集成EDS功能,分辨力為20 nm)及基恩士超景深數碼顯微系統(VHX-600,5000×)進行表面形貌和刀具磨損等方面的檢測。

1.3 試驗方案

圖2 超低溫銑削加工試驗平臺示意圖Fig.2 Test platform of ultra-low temperature milling

試驗加工平臺如圖2所示,工件裝夾入自制容器型夾具中并將容器夾具固定于測力儀傳感器平臺上。通過高阻抗線纜傳輸采集數據后放大,并由相關的分析軟件處理后呈現出銑削力采集后的波形圖。對芳綸纖維復合材料進行超低溫處理,采用1 h液氮預浸泡的方式使加工材料完全降溫至-180 ℃(±3 ℃),通過超低溫溫度計對切削環境溫度進行在線監測和調節,必要時通過實時補充液氮的方法來維持超低溫環境。

在常溫及液氮超低溫條件下,按照表2所示加工參數進行銑削加工試驗。試驗結束后,通過前述檢測儀器獲取材料加工表面形貌、刀具磨損等數據并分析。

表2 銑削加工參數

注:切削速度22 m/min、進給速度0.05 m/min、切削深度0.5 mm是各單因素試驗中的固定參數。

2 結果與分析

2.1 超低溫與常溫下表面形貌及缺陷對比

相同切削加工參數、不同環境溫度下獲得的芳綸纖維復合材料微觀表面形貌如圖3所示。兩種加工溫度環境條件下的表面形貌均隨加工參數的變化而變化,但處于液氮超低溫環境下的表面形貌要明顯優于相同參數下常溫切削加工的結果。

(a)清晰邊界(超低溫環境)

(b)模糊邊界(常溫環境)

(c)排列緊密(超低溫環境)

(d)纖維分散(常溫環境)圖3 常溫與超低溫環境下表面形貌對比Fig.3 Surface morphology of normal and low temperature environment

當切削速度較小(9.42 m/min)時,超低溫加工環境下的基體與纖維黏結處已能看到清晰明顯的分界線(圖3a),這說明纖維束在邊界處受銑刀刃部的剪切作用,被平整完好地切斷,而不是被拉扯斷。隨著切削速度的增大,超低溫加工表面質量進一步提高。與之對比,在常溫切削加工中,即使是采用高切削速度(31.42 m/min),仍能觀察到突出于銑削表面的纖維(圖3b),形成了抽絲和拉毛的缺陷,這是由于邊緣處的部分纖維不是被刀刃剪斷,而是被抽出并拉扯斷的,抽絲缺陷的出現降低了加工表面質量。通過上述比較,可以明顯地看出,對芳綸纖維復合材料進行超低溫處理,有效降低了材料及切削區域的溫度,減少了切削熱的產生,同時低溫能夠對芳綸纖維復合材料進行改性,限制了纖維、樹脂等大分子鏈的運動,斷裂變形小,使其強度、韌性等大大降低,脆性相對升高,易于進行切削加工[18]。而且,當溫度降低后,芳綸纖維與樹脂基體均發生收縮,其中由于樹脂基體熱膨脹系數較大,收縮幅度更大,使得纖維與基體界面間的結合更加緊密,形成了“強界面”[19]。收縮后的樹脂基體無法使每根纖維都充分發揮其強度,起到了一種類似于預壓緊的工藝效果,增加了工藝系統的剛度,刀具的切削效能得以發揮,也在一定程度上保證了超低溫銑削有利于獲得平整表面的結果。當銑刀刀刃切過纖維正交編織區域時,也會獲得類似的結果。在液氮超低溫條件下,基于溫度對材料的影響,垂直于刀具進給方向且平行于銑削表面的橫向纖維束被刀刃完整切斷,形成平滑的加工表面。處于銑削加工后表面下的纖維束由于未參與切削,且受到超低溫環境下材料塑性降低的影響,仍能完好緊密地排列在原有區域,橫縱纖維束的相對位置基本沒有發生改變(圖3c)。而當加工溫度處于常溫時,在銑削表面上產生了大量未被切斷并分散開的纖維,這些散亂的纖維被抽出后,受到刀刃連續的剪切作用影響,形成拉毛缺陷,表現為纖維束較長,且排列無規律性(圖3d)。復合材料的編織形態呈正交編織狀,其中的橫向纖維平行于銑削表面,基體材料對其束縛較小,刀具切削進給時,橫向纖維受刀刃的切削作用較弱,纖維出現讓刀現象,進而位置發生偏移并隨刀刃運動帶出,直至從中部拉斷,形成了抽絲和拉毛缺陷,故可以觀察到散亂且較長的纖維分散于銑削表面上。處于表面下的纖維由于讓刀作用,也有部分改變了原有的編織結構和纖維束的形態,裸露于表面上,使得加工質量降低。隨著進給速度的增大,纖維分散的現象也更為明顯,表面質量進一步降低。相比于常溫銑削,液氮超低溫銑削能夠獲得更加平整優異的表面形貌。

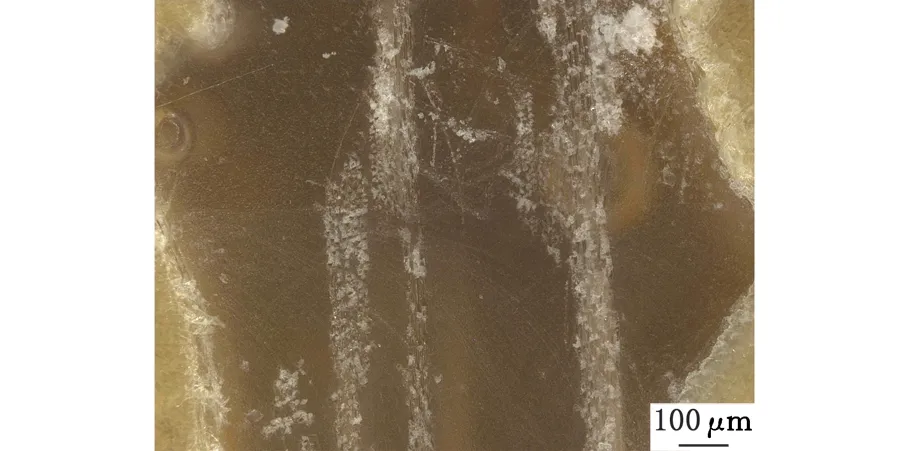

液氮超低溫環境在加工過程中帶走了大量的切削熱,降低了切削區域和刀具的溫度,有效抑制了加工過程中產生的基體融化燒蝕現象。在切削速度較快,進給量較大時,常溫條件下的基體表面已經基本被燒蝕區域覆蓋(圖4a、圖4b),而超低溫銑削表面只在個別區域出現燒蝕現象(圖4c、圖4d),超低溫條件下獲得的表面燒蝕區域要明顯小于相同條件下常溫環境的結果,這在一定程度上降低甚至避免了芳綸纖維復合材料加工中的燒蝕缺陷。

2.2 表面粗糙度對比

(a)嚴重燒蝕表面(常溫環境)

(b)燒蝕表面(常溫環境)

(c)較少燒蝕(超低溫環境)

(d)燒蝕表面(超低溫環境)圖4 常溫與超低溫環境下燒蝕缺陷對比Fig.4 Ablation defects of normal and low temperature

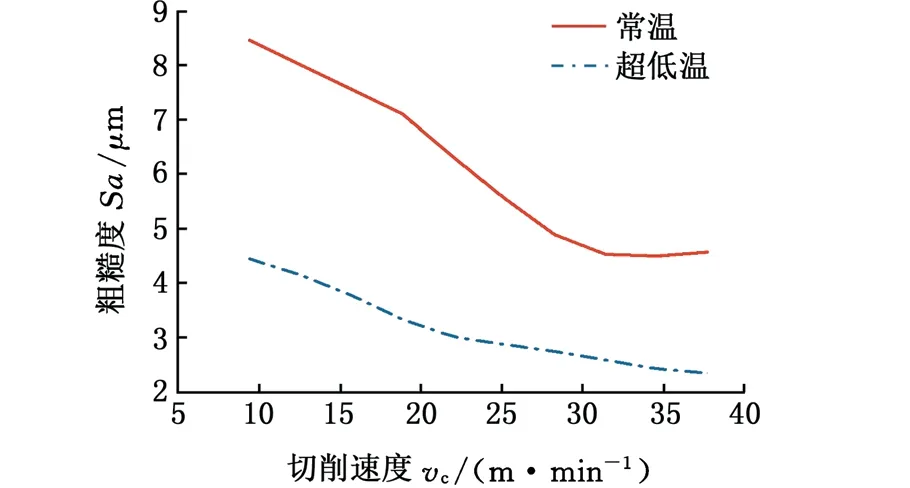

圖5所示為不同切削速度下表面粗糙度曲線。從圖5中可以看出,隨著切削速度的增大,無論是常溫加工還是超低溫切削處理后加工,其表面質量均越來越好。相比于超低溫加工,常溫下的表面粗糙度隨切削速度增大降低明顯,最小粗糙度值達到4.5 μm。但當切削速度大于31 m/min時,粗糙度反而增大,表面質量有所降低。高切削速度帶來的切削熱是造成這一現象的主要原因。切削速度升高后,大量的切削熱聚集在加工表面區域,使得基體材料融化甚至燒蝕,會有少量的樹脂黏結在切削刀刃上,影響刀具的切削效能,使加工表面的平整性降低,表面質量惡化。同時,高切削速度使得切出的芳綸纖維更緊密地纏繞在切削刀刃附近,抑制了切屑的有效排出,也對加工質量的提高產生了一定的影響。超低溫加工表面質量相對常溫環境改善較大,液氮在降低切削熱的同時,也起到了一定的潤滑排屑作用。超低溫環境下,樹脂基體與刀具不易粘連,容屑槽中的切屑被液氮帶出,刀具得以保持更好的鋒利狀態。試驗結果表明:相同加工參數下,液氮超低溫環境下的加工粗糙度最高可減小4 μm,并且不易出現抽絲、拉毛和燒蝕等情況,避免了大多數常溫加工下的缺陷。而且在高切削速度下,仍可獲得較好的表面粗糙度,試驗中取得的最小表面粗糙度Sa為2.35 μm。

圖5 切削速度對粗糙度的影響Fig.5 Effect of cutting speed on roughness

切削速度為18.85 m/min、銑削深度為0.45 mm時,兩種加工條件下不同進給速度vf的表面粗糙度如圖6所示。當加工環境為常溫時,粗糙度數值隨進給速度的增大而明顯增大,加工表面質量越來越差。進給速度較小時,刀具在單位時間內能夠有效地切除待加工表面的橫縱纖維,隨刀具拉扯斷屑的纖維較少,表面質量較好(圖7a)。隨著進給速度的不斷增大,纖維的有效切除比例逐漸降低,刀具在同樣的時間內不能充分地切削纖維束,造成越來越多的纖維被刀刃帶出直至拉扯斷。這些參差不齊的斷纖維依附于加工表面,形成抽絲缺陷,降低了表面質量(圖7b)。而相同參數下,超低溫環境下的表面粗糙度數值始終保持在較小的范圍內,隨進給速度的增大變化不大,這意味著可以采用較高的進給速度,在保證加工表面質量相對穩定的情況下,還可取得較高的加工效率。液氮超低溫環境對復合材料進行了改性,使得材料易于切削,增加了刀具的切削效能,加工質量得到提高。在超低溫環境下,材料幾乎無熱變形,加工過程更加穩定。綜上所述,超低溫加工環境既可以保證材料的加工質量,又可以在一定程度上提高加工效率。

圖6 進給速度對粗糙度的影響Fig.6 Effect of feed rate on roughness

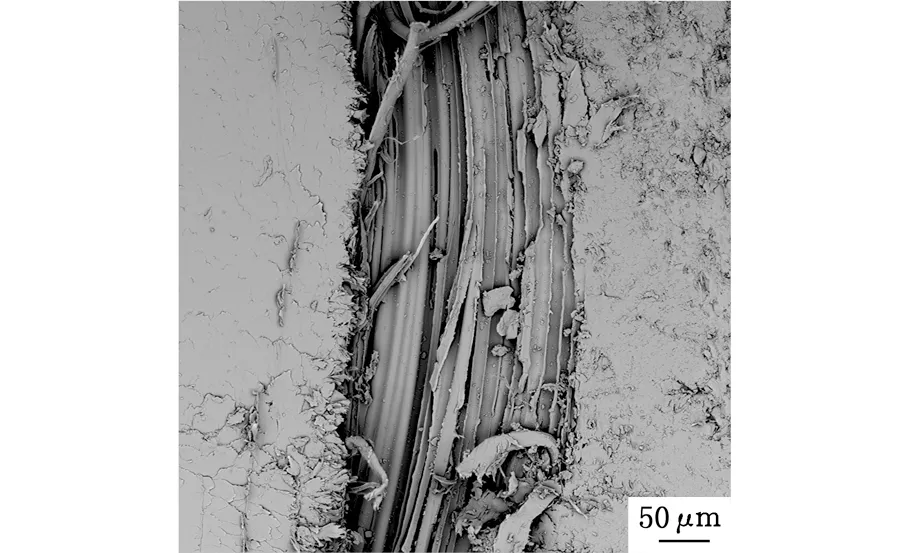

(a)纖維被有效切除

(b)纖維切除較差圖7 已加工表面纖維切除情況Fig.7 Fiber form of processed surface

2.3 銑削力分析及對表面質量的影響

2.3.1銑削力模型分析

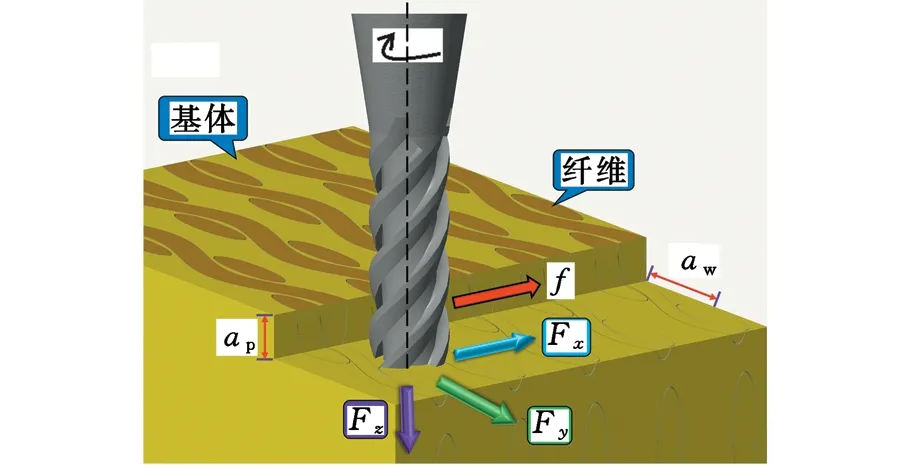

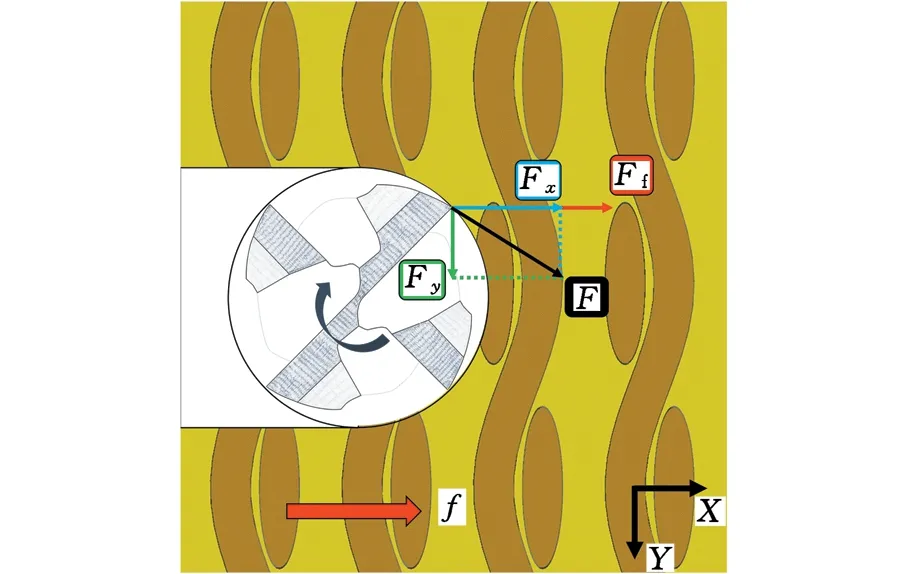

芳綸纖維復合材料銑削力模型如圖8a所示。f為刀具進給方向,進給力Fx方向與f方向相同,在銑削平面上垂直于進給力的是切削力Fy,材料的背向力Fz平行于刀具轉軸,ap為銑削深度,aw為銑削寬度。不考慮Fz,銑削平面上的銑削力主要分為由進給速度引起的力Ff和由銑削作用產生的與刀尖旋轉方向相切的力F。將F分解可以得到平行于進給方向的力Fx及與之垂直的力Fy,如圖8b所示。

(a)復合材料銑削力模型

(b)銑削力分解圖8 復合材料銑削力模型與平面銑削力分解Fig.8 Milling force model and decomposition of plane milling force

圖9 單位銑削周期內銑削力變化Fig.9 Variation of milling force in one cycle

根據銑削力模型及試驗條件,刀具在一個平面單位周期內的銑削力變化分解情況可由圖9表示。一個周期開始時,刀尖由A′點切入材料,此時刀具和材料還未發生作用,故銑削力為零。刀尖進入材料后,由于切削速度在進給方向分量大的原因,切削厚度快速增大,銑削力也在快速增大。刀尖的切向力分量Fx與Fy隨著旋轉位置的變化而變化,為Ⅰ段。到達B′點后,切向速度分量相等,切削厚度增速變緩,銑削力緩慢增大,為Ⅱ段。C′點為刀尖圓弧的最前點,此時切削速度進給分量為零,并開始沿反向增大,但由于刀具自身進給速度的影響,切削厚度仍在增大,銑削力增速繼續放緩,直至D′點,銑削力達到最大值。D′點后,切削厚度逐漸減小,銑削力也逐漸減小,最終變為零。當材料處于不同切削環境溫度或刀具切削基體及纖維增強區域時,銑削力會發生相應變化,但變化規律相同。

2.3.2切削用量對銑削力的影響

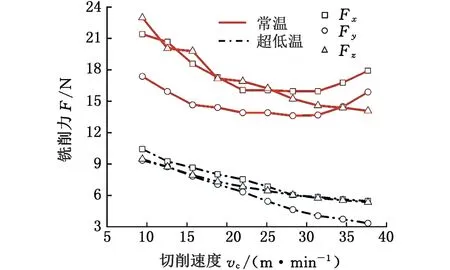

根據表2加工參數,在常溫與液氮超低溫環境下對芳綸纖維復合材料進行銑削加工,平均銑削力如圖10所示。在不同的加工參數下,液氮超低溫環境下獲得的銑削力均大幅低于同樣參數常溫環境下的結果。

(a)切削速度對銑削力的影響

(b)進給速度對銑削力的影響

(c)銑削深度對銑削力的影響圖10 常溫和低溫環境下切削參數變化對銑削力的影響Fig.10 Influence curve of milling force with different parameter

隨著切削速度的增大,單位時間內切削量減少,兩種環境溫度下的銑削力也逐漸減小,但當切削速度較高時,常溫環境的銑削力反而增大(圖10a)。產生這種現象的原因是,過高的轉速產生了較大的向心力,被切斷的短纖維受到刀具旋轉的影響,形成切屑堵塞在容屑槽中,有些甚至纏繞在切削刃上,降低了刀具的鋒利程度,使得刀具磨損程度加大,銑削力在增大的同時產生了較差的表面質量,表面粗糙度數值也隨之升高。超低溫環境下,沸騰的液氮時刻作用于刀具與材料上,在減少切削熱的同時帶走了切屑,纖維強度韌性等屬性也會降低,銑削力進一步減小,有助于獲得更高的表面質量及較小的表面粗糙度。

進給速度增大時,常溫與超低溫環境下的銑削力均逐漸變大,且由于Fx方向與進給方向平行,力Fx的變化最為明顯,如圖10b所示。

當銑削深度增大時,銑削面積增大,超低溫環境下x、y、z三個方向的銑削力也隨之增大(圖10c)。常溫條件下,隨銑削深度的增大,x、y軸銑削力均增大,銑削力增大后,試件的表面質量顯著降低,表面粗糙度數值增大。當銑削深度大于0.6 mm后,銑削力增速減慢,曲線趨于平緩。z軸銑削力由于銑削深度的影響,兩側壁材料回彈力增大,降低了材料對刀具端面的作用,銑削力逐漸減小。

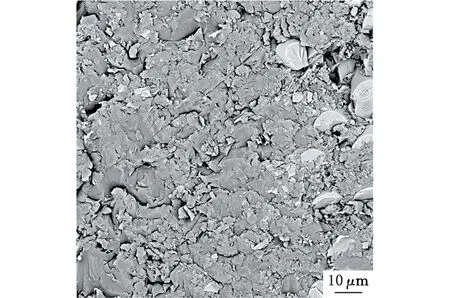

2.4 刀具表面磨損

圖11所示為常溫銑削加工過程中刀具端刃磨損情況,可以看出,刀具后刀面磨損帶呈三角形,刀具制造過程中產生的表面涂層紋理已被磨平,但涂層仍然存在(圖11a中點2),刀尖處磨損嚴重,涂層已經脫落,暴露出基體材料(圖11a中點1),并出現不規則的凹坑,靠近刀具圓心處的切削刃也出現了崩刃的現象。超低溫切削環境下,液氮在加工中的冷卻和潤滑作用,一方面減小了工藝系統溫升對切削加工的不利影響,另一方面減小了刀具與工件間的摩擦,后刀面磨損面積較小,AlTiN涂層未脫落,刀具仍能保持良好的切削效能,有助于獲得更加平整的表面形貌以及更高的表面質量。

(a)刀具磨損區域 (b)基體材料能譜 (點1)

(c)涂層材料能譜 (點2)圖11 后刀面磨損及其能譜圖Fig.11 Wear of tool and EDS

圖12為常溫與液氮超低溫環境下,進給速度對刀具后刀面磨損面積的影響對比圖組,可以看出,隨著進給速度的增大,磨損面積均在不斷增大。常溫時,當進給速度從0.05 m/min增長為0.06 m/min時,磨損面積數值激增,并在后面的參數中持續以較快速度增長。造成這一現象的原因是,進給速度變為0.06 m/min后,刀尖涂層開始剝落,基體材料直接參與纖維的銑削,銑削力增大,刀具磨損面積也大大增加。磨損后的刀具更不利于切削本就強度很高的芳綸纖維,纖維不能被刀具有效切斷,拉扯斷屑的比例提高,抽絲拉毛的缺陷大量出現,造成粗糙度值變大,加工表面質量進一步變差。

圖12 常溫和超低溫下刀具磨損面積對比Fig.12 Contrast of cutting tool wear in normal and low temperature

超低溫加工環境能夠有效抵消加工過程中產生的切削熱,同時可以降低纖維材料的強度、韌性等屬性,起到類似工藝系統預緊的作用,加強了切削過程的穩定性和效能;摩擦磨損的減少使得加工過程中刀具涂層不易脫落,繼續保持刀刃的鋒利性和耐磨性能;樹脂基體崩碎狀的切屑和較短的斷纖維也很少粘連在刀具上。上述條件的改善保證了加工表面形貌的平整性,同時試驗觀測到銑削力在超低溫環境下保持穩定,刀具壽命大大延長。

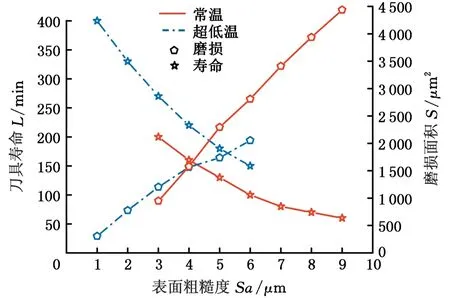

由圖12結果可知,常溫下刀具保持穩定切削的最大進給速度為0.05 m/min,在該參數下(銑削速度為22.00 m/min、銑削深度為0.5 mm),當刀尖檢測出基體元素時為刀具完全磨損標準,通過試驗觀察,測出常溫與超低溫加工環境中刀具剩余壽命與加工質量間的關系,如圖13所示。超低溫銑削加工環境下,由于常溫加工中切削熱所造成的刀具磨損得到了很好的抑制,同時液氮對刀具起到降溫和潤滑的作用,刀具壽命顯著延長。刀具壽命通常與刀具磨損量成負相關,并影響表面質量,兩種環境下加工質量均隨刀具磨損過程加劇而逐漸降低,但超低溫環境對刀具磨損的減緩保證了其切削效能的穩定,有助于獲得更好的表面質量,延長刀具壽命,并且基于液氮超低溫對材料的改性作用,加工質量進一步提高,超低溫切削環境在提高加工質量的同時降低了加工成本。

圖13 刀具壽命、刀具磨損與加工質量曲線圖Fig.13 Tool life ,tool wear and machining quality

3 結論

(1)相比于常溫加工,芳綸纖維復合材料在液氮超低溫環境下能夠獲得更加優異的銑削表面形貌,纖維與基體間分界明顯,纖維斷屑徹底,加工表面更加平整。同時,超低溫加工環境還有效地避免了燒蝕缺陷的產生,使得加工表面質量顯著提高。

(2)在液氮超低溫加工環境下,芳綸纖維復合材料能夠獲得更小的表面粗糙度數值,最小值為1.47 μm。加工參數相同時,表面粗糙度最大差值可從常溫下10.57 μm降低至超低溫下的3.31 μm,并且,當進給速度較大時,液氮超低溫環境仍能保持較好的銑削表面質量,可以在保證加工質量的同時,一定程度上提高加工效率。

(3)超低溫加工環境對芳綸纖維復合材料進行改性,使得材料易于切削,銑削力下降明顯,刀具磨損大大減少,刀具壽命延長,可以獲得相比于常溫環境更好的表面質量及較小的粗糙度值。