一例鉆柱穩定器斷裂原因分析及措施

郝宙正,李 波,左 凱,劉禹銘,胡國金

(中海油能源發展股份有限公司 工程技術分公司,天津 300452)

穩定器是鉆具結構的重要組成部分,對于穩定下部鉆具、改善鉆頭工作環境、提高井身質量具有重要作用[1]。在鉆進過程中,穩定器斷裂事故時有發生[2-3],不僅延長了鉆井工期,而且增加了施工成本。國內外研究機構對提升穩定器性能方面做了大量研究[4-5],但未完全解決穩定器的斷裂問題。本文以南海西部油氣田某探井為例,闡述了2起因穩定器斷裂而造成的鉆井事故。基于簡支梁模型對鉆柱“A-B”危險截面進行了受力分析,同時對取樣試件宏觀斷口形貌與金相組織進行了觀察,分析其斷裂原因,并提出合理建議與措施,對于保證鉆井作業安全具有重要意義。

1 井況介紹

1.1 基礎數據

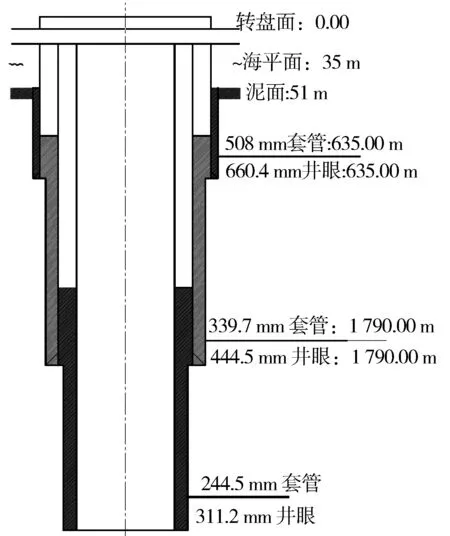

該探井基本數據:井型為直井,設計井深3 795.00 m,預測井底溫度155 ℃。?444.50 mm (17英寸)井段巖性預測為厚層箱狀灰色含礫粗砂巖和中粗砂巖夾薄層雜色泥巖。鉆具轉速60~80 r/min, 鉆壓60~92 kN, 轉矩4.10~8.10 kN·m。泵排量70.00 L/s,泵壓12.20~14.40 MPa。井身結構如圖1所示。

圖1 某探井井身結構示意

1.2 事故描述

1) 第1起井下事故。為便于后續電測和下套管作業,進行短起倒劃眼作業,倒劃眼至一開508.00 mm(20英寸)套管鞋處,泵壓由14.00 MPa快速降至12.50 MPa,鉆具轉矩由7.80 kN·m降至6.10 kN·m,懸重略微下降。起鉆至井口,發現?444.50 mm (17英寸)穩定器母扣根部斷裂。井下“落魚”為:?444.50 mm鉆頭(長度0.48 m)+浮閥接頭(浮閥/測斜座)(長度0.67 m)+2根?203.20 mm鉆鋌(長度9.15 m)+?444.50 mm穩定器(長度2.03 m),“落魚”總長21.48 m。

2) 第2起井下事故。二開鉆進至1 636.00 m,泵壓由13.50 MPa快速降至11.20 MPa,鉆具轉矩由7.50 kN·m降至5.90 kN·m,懸重略微下降。起鉆至井口,發現?444.50 mm (17英寸)穩定器母扣根部斷裂。井下“落魚”為:?444.50 mm鉆頭(長度0.48 m)+浮閥接頭(浮閥/測斜座)(長度0.67 m)+2根?203.20 mm鉆鋌(長度9.15 m)+?444.50 mm穩定器(長度2.10 m),“落魚”總長21.55 m。

兩次打撈均采用打撈筒,并且均成功撈獲“落魚”。打撈鉆具組合:撈筒(長度1.85 m)+?203.20 mm變扣(長度0.80 m)+?393.70 mm穩定器(長度2.20 m)+配合接頭(631×DSHT55)+9根?139.70 mm加重鉆桿+配合接頭(DSHT55×631)+?203.20 mm震擊器+配合接頭(631×DSHT55)+若干?139.70 mm鉆桿。

2 斷裂原因分析

2.1 鉆柱受力分析

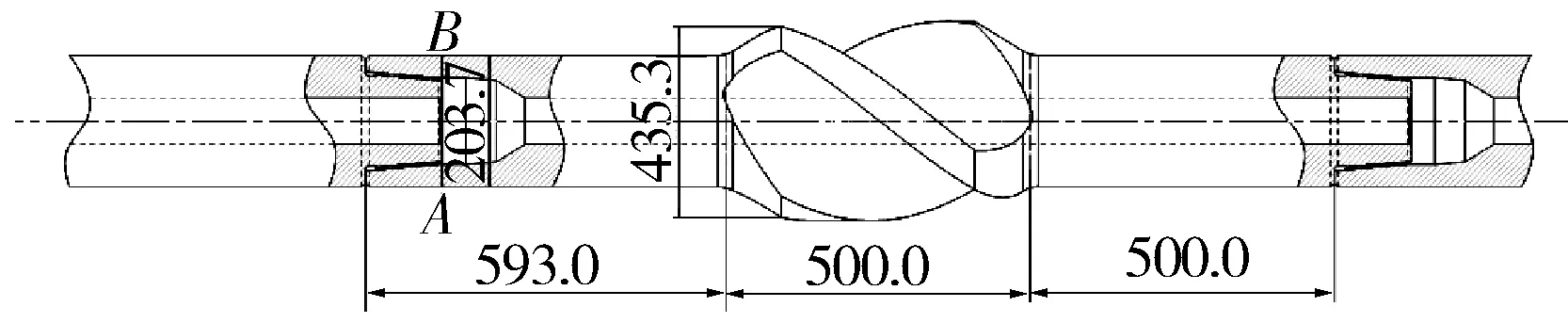

鉆進過程中,穩定器受力情況與鉆柱基本相同,主要承受軸向力、轉矩及彎矩[6-7]。由鉆柱組合可知,PDC鉆頭和穩定器最大外徑435.30 mm,與井壁近似貼合,因此穩定器以下鉆柱剛度大,彎曲變形幾乎為零。穩定器以上鉆鋌、震擊器及加重鉆桿等組件最大外徑203.20 mm,與井壁間隙大,鉆柱剛度小。基于簡支梁模型簡化鉆具,穩定器以上鉆柱為懸臂梁,穩定器最大外徑處為“固定端”,其余部分為“活動端”,越靠近固定端彎矩越大。因此,穩定器內螺紋處是鉆柱中最薄弱點(A-B截面),如圖2所示。

圖2 穩定器結構示意

查閱材料力學[8]及相關書籍,A-B截面最大應力計算式為:

(1)

式中:σmax是截面最大應力,MPa;Mmax是截面處最大彎矩,N·mm;W是截面抗彎系數,mm3。

圓環抗彎截面系數計算式為:

(2)

式中:D是圓環截面外徑,mm;d是截面螺紋內徑,mm。

結合式(1)~(2)可知,最大彎曲應力與圓環截面最大彎矩成正比,與抗拉截面系數成反比。抗彎截面系數W綜合反映了截面形狀與尺寸對彎曲應力的影響。

當鉆柱承受交變彎矩時,先假設穩定器內螺紋B點承受最大的壓應力,則A點承受最大拉應力。當鉆柱旋轉180°后,B點壓應力逐漸減小至0,拉應力則逐漸增大至最大值,A點情況則正好相反,因此鉆柱每轉1圈,B點承受的應力變化也是1個周期。鉆柱長時間在這種交變應力狀態下,內螺紋根部應力集中處就容易產生疲勞裂紋,在軸向力和轉矩共同作用下,進一步加速了疲勞裂紋擴展,導致穩定器因疲勞裂紋而斷裂。

2.2 螺紋牙底裂紋分析

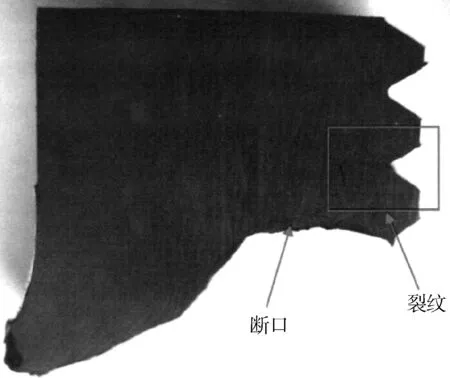

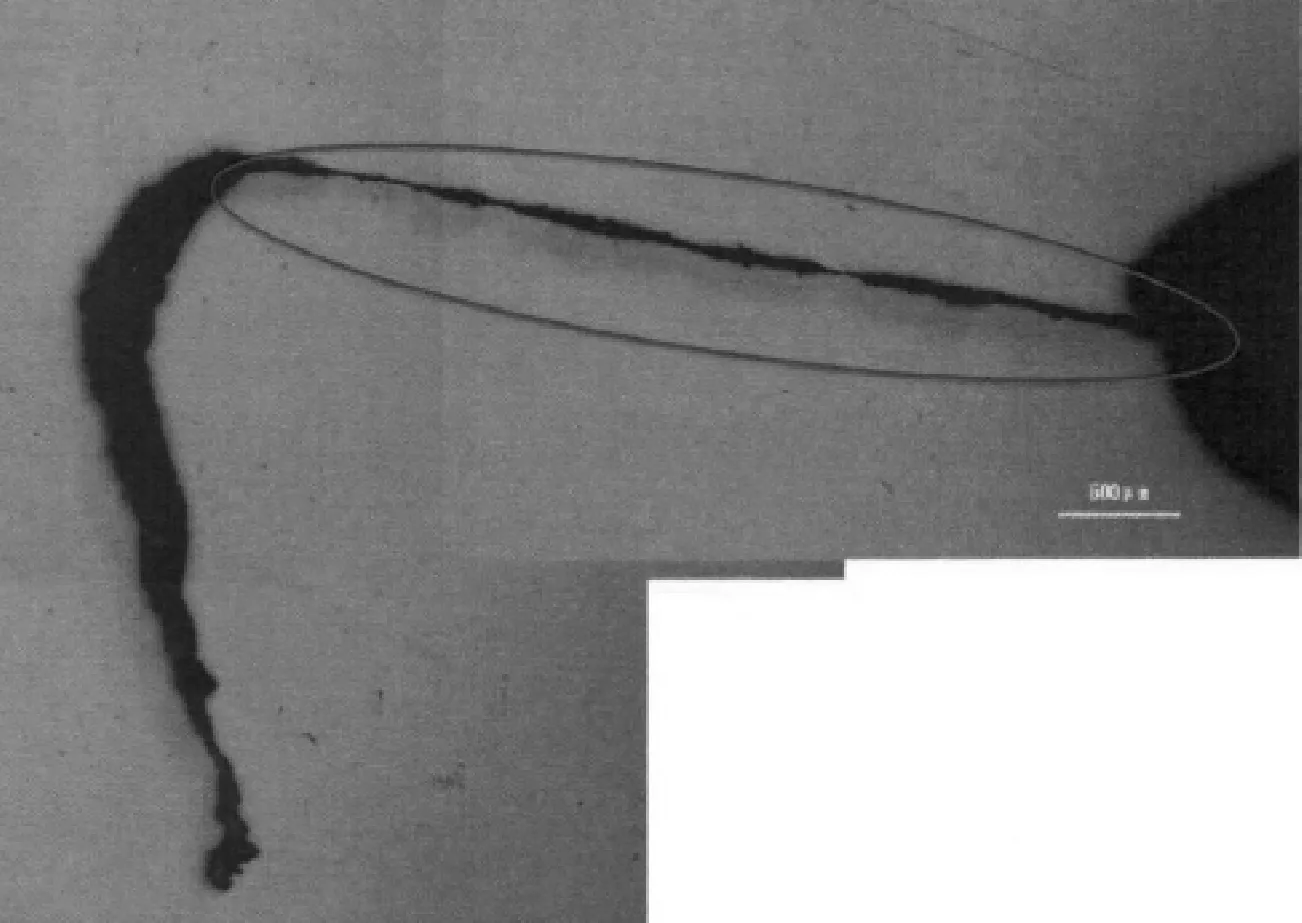

對穩定器的內螺紋進行了縱向取樣,螺紋牙底的形貌如圖3,靠近斷口的螺紋牙底發現1條裂紋。磨拋后裂紋整體形貌如圖4所示,裂紋起源于螺紋牙底,開始裂紋較為平直,內部存在黑色的泥漿腐蝕產物,當裂紋延伸至4 mm左右,裂紋形貌發生改變,裂紋由原來的橫向走勢變為縱向走勢,并且裂紋逐漸變寬。經觀察斷口附近的顯微組織為回火索氏體+鐵素體,切片金相組織符合原材料熱處理工藝要求,如圖5。

圖3 取樣試件

圖4 裂紋形貌(拋光態,50×)

結合螺紋牙底裂紋整體形態及宏觀斷口形貌,可以推斷疲勞裂紋是造成穩定器斷裂的根本原因,當疲勞裂紋擴展到一定深度后,應力集中現象更加明顯,加劇了“A-B”截面斷裂的速度。

3 建議措施

3.1 優選穩定器

3.2 改進穩定器結構

南海西部油氣田埋藏淺、地層疏松易出砂[9],鉆井過程中,經常遇見井眼縮頸、變形及井壁臺階等復雜井況,鉆具上提困難。解決此問題常采用倒劃眼作業,即利用鉆具穩定器的肩部先修整井壁,待穩定器上提通過后,再利用鉆頭修整井壁,但常規穩定器肩部磨損嚴重和倒劃眼問題突出。目前,通過在穩定器螺旋工作面上安裝切削齒,增加切削功能[10-11](如圖6),能夠在鉆井過程中對井眼起到切削和修復平整的作用,使井眼軌跡達到理想狀態,改善倒滑眼過程穩定器“A-B”截面受力狀態,有效提高短起倒劃眼效率,為鉆井作業節省時間和費用。

4 結論

1) 通過對南海西部油田2起穩定器斷裂事故進行闡述,基于簡支梁模型對鉆柱“A-B”截面進行了受力分析,同時對試件宏觀斷口形貌與金相組織進行觀察,認為螺紋牙底疲勞裂紋是造成穩定器斷裂的根本原因。

2) 穩定器打撈外徑相對標準規定的打撈外徑減小25.30 mm, 從而降低了穩定器承載能力。因此,穩定器選取需嚴格執行SY/T5051—2016相關行業標準,在條件允許情況下,適當增加穩定器打撈外徑。

3) 通過在穩定器螺旋工作面上安裝PDC切削齒,增加切削功能,改善倒劃眼過程中穩定器“A-B”截面受力狀態,降低穩定器斷裂風險。

4) 建議對鉆柱“A-B”截面所承受交變載荷進行計算。可變徑倒劃眼穩定器在復雜井況具有更好的適應性,對提高短起倒劃眼效率,節省鉆井作業時間和費用具有重要意義,應作為下一步重點研究對象。