修井作業自動化技術現狀及勝利油田的創新

繆明才,郭子江,范新冉,張 杰

(中國石化股份勝利油田分公司 設備管理處,山東 東營 257001)

油田修井作業施工屬于勞動密集型行業,存在施工環境惡劣、流動性大、安全隱患多、勞動強度高等特點,決定了修井作業施工過程中的復雜性、多變性和危險性。同時,受油區施工環境、技術、投入能力及操作人員技能等制約,國內常規修井作業的施工操作方式一直沒有太大進步。修井作業設備的自動化程度落后于鉆井系統。隨著經濟發展和社會進步,“安全發展、清潔生產、以人為本”已成為油田企業可持續發展的主旋律。修井作業施工機械化、自動化的呼吁越來越高。

近幾年來,工業自動化技術不斷發展,為油田修井作業實現自動化生產提供了條件。2006年,中國石油大學張寶增教授設計了新型管柱起下裝置。2008年,大慶石油學院常玉連教授等也提出了新型修井作業機械化系統方案設計的構想。沈陽新松機器人有限公司與勝利油田勝機公司合作研制了一臺自動修井機。

筆者的專業團隊在學習、吸收前人技術和成果的基礎上,與勝利油田石油工程研究院、機械制造公司等技術人員共同研究了新型管(桿)輸送機及配套測長技術、多功能自動吊卡技術、機械手技術、自動液壓鉗技術,改進適應井下作業的動力卡瓦結構等,配套形成修井作業施工的半機械化、機械化、自動化的技術和裝置,但目前還無法解決抽油桿自動施工問題。

1 機械化自動化裝備研究現狀

1.1 國外研究現狀

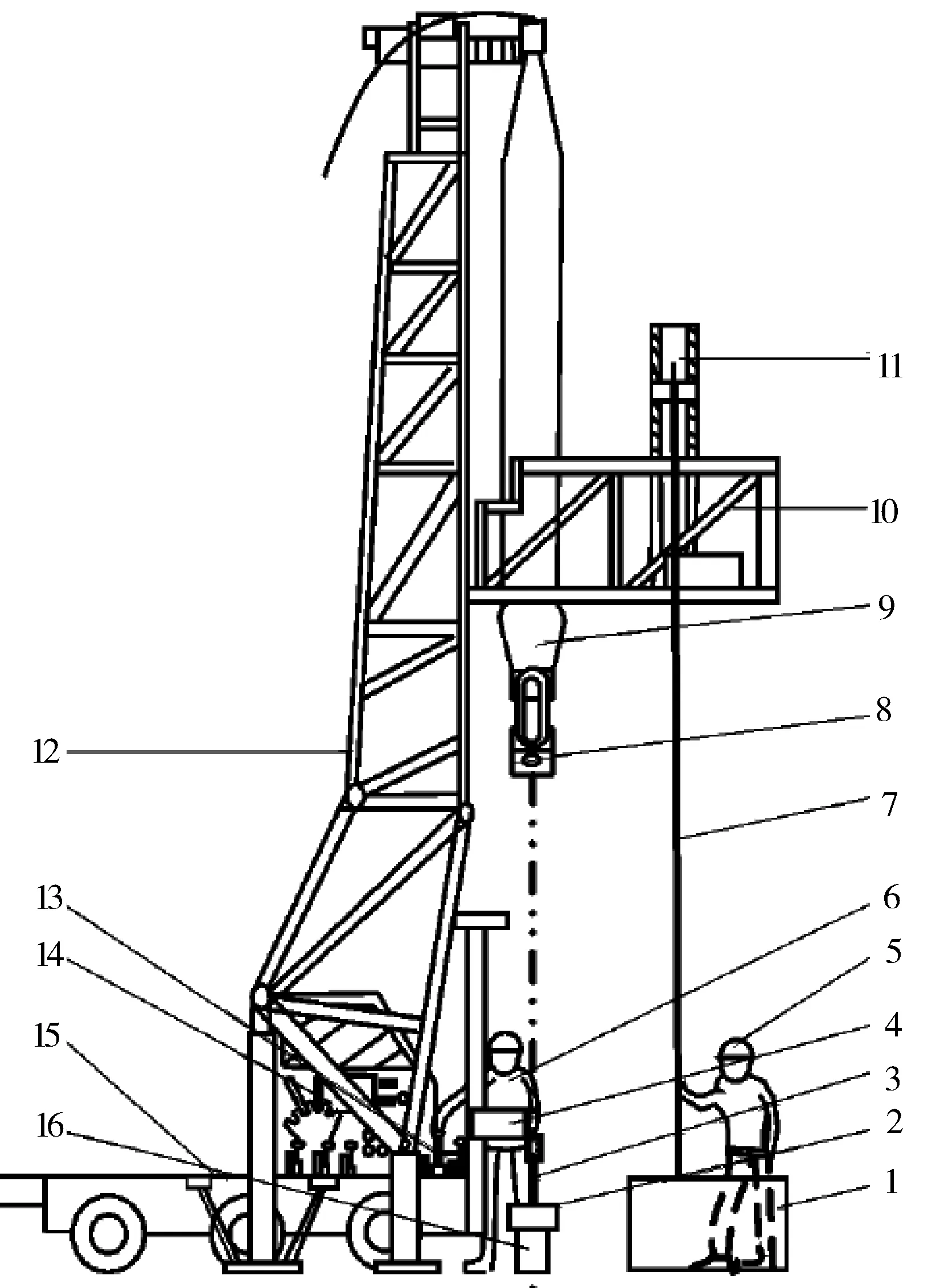

國外對修井井口操作機械化的研究起步較早,從20世紀50年代就開始推廣應用各種機械化起下裝置,目前已具備一定規模,例如俄、美兩國分別研制出了ACrI綜合機械化裝置和Autorig修井機等[3]。圖1是典型的半自動化遙控修井機系統。

1—油管座;2—卡瓦;3—油管1;4—動力油管鉗;5—排管工;6—操作控制工;7—油管2;8—吊卡;9—游動系統;10—二層臺;11—立根排放器;12—井架;13—操作平臺;14—控制系統;15—車輛;16—井口。

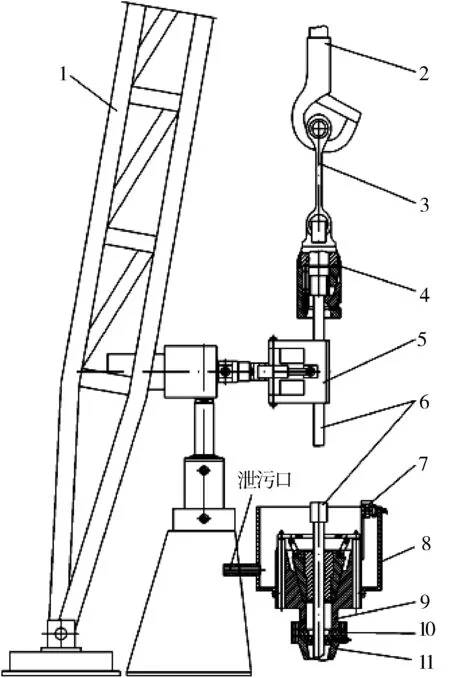

圖2是20世紀90年代中期,美國懷特公司發明了一種半自動化遙控修井機。該修井機經過試驗和改進后,已經在美國加州的Baker油田使用[1]。這種修井機的自動化程度高,減少了操作人員,提高了安全性和施工效率。

除自動化修井機以外,在國外一些油田應用更多的是井口作業機械化裝置,基本上采用常規修井機和“閉式液壓大鉗+自動卡瓦+活門吊卡”組合方式。這種組合裝備不像自動化修井機那樣復雜,投資少,應用普遍。國外一般是采用管柱立式排放修井模式,與國內油田主要以管柱地面橫排的方式有很大區別,不能直接照搬應用于國內油田。

a 正視圖 b 側視圖

1.2 國內研究現狀

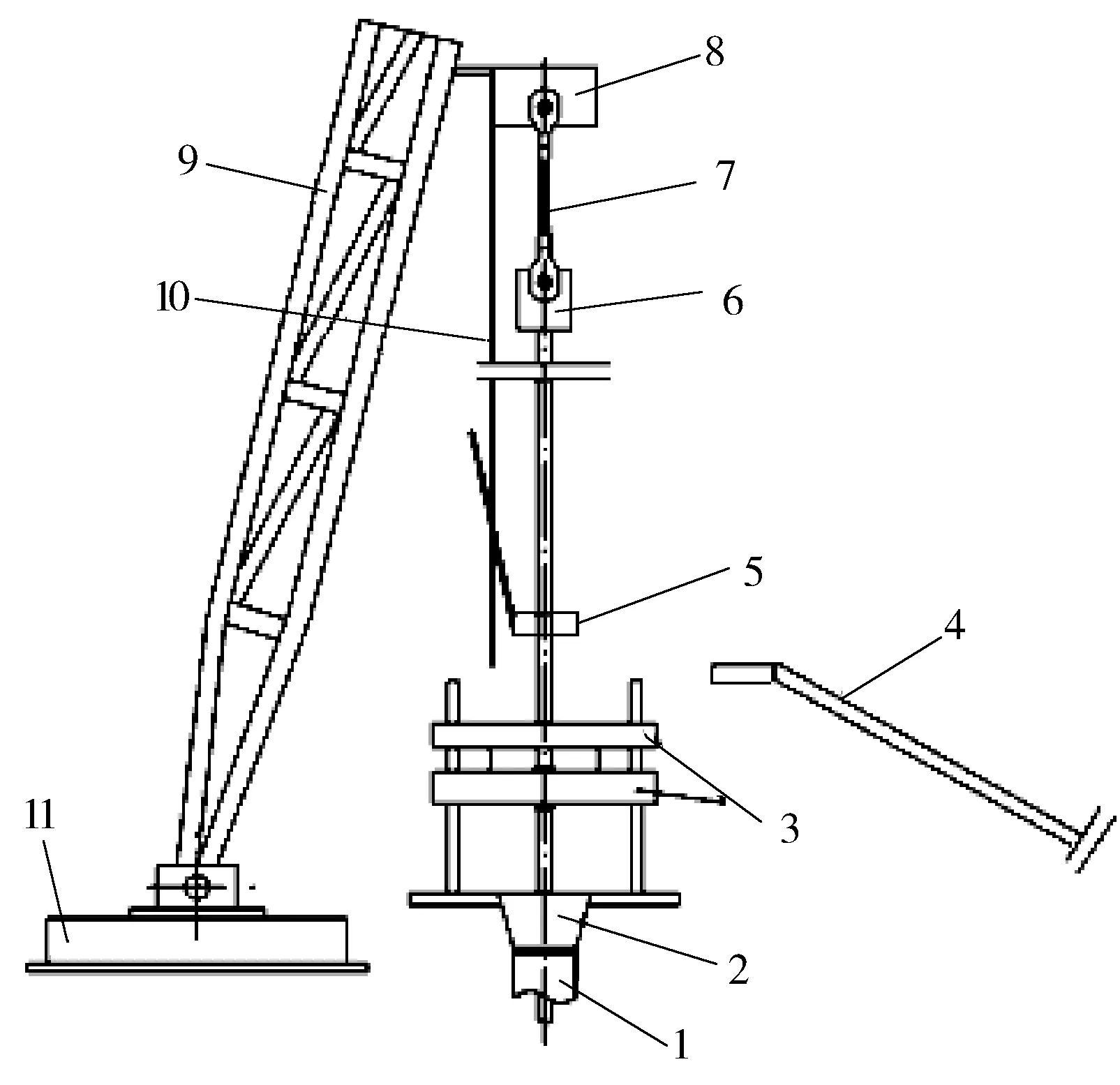

國內一些石油機械廠和石油院校也對修井作業機械化裝置進行了研究。2006年,中國石油大學張寶增教授設計了新型管住起下裝置[4],如圖3所示。

1—井架;2—吊鉤;3—吊環;4—筒式吊卡;5—管柱傳送機械手;6—管柱;7—卡瓦接箍定位器;8—防溢流罩;9—動力卡瓦;10—自封封井器;11—井口法蘭。圖3 中國石油大學的新型管住起下裝置

2008年,大慶石油學院常玉連教授等也提出了新型修井作業機械化系統方案設計的構想[5],如圖4所示。

1—井口法蘭;2—動力卡瓦;3—液壓大鉗;4—管柱拉排車;5—扶正機械手;6—自動吊卡;7—吊環;8—滑動載體;9—井架;10—自動吊卡導軌;11—底座。

2013年,沈陽新松機器人有限公司等研制了一臺自動修井機,利用自動修井裝置和機器人多動作協調控制技術,在井口無人自動化操作、人機同步控制等關鍵技術上取得了突破[6]。

以上介紹的修井作業自動化設備和技術方案在理論上可滿足油田修井作業自動化施工要求,但因對現有作業設備改造工作量大,制造和維護成本高,搬遷、安裝復雜且周期長等,難以大量配置和推廣應用。

近幾年,四機廠、三一集團、濟南芯樂設備公司、杰瑞石油裝備公司等國內企業均開發了不同模式的機械化作業裝置,進行現場試驗和推廣應用。

2 勝利油田修井作業機械化和自動化裝備研制情況

勝利油田一直致力于作業裝備的改造升級和研發工作,規模化推廣了不壓井作業設備、網電修井機、液壓蓄能修井機、快速修井機等多種新型設備,使作業裝備的技術狀況、安全性能、施工效率都有了很大提高,初步形成了門類齊全、配置合理的作業裝備體系,同時也積累了豐富的裝備研發和試驗應用經驗。

“十二五”初,在分析國內外修井作業施工機械化、自動化裝置研究成果的基礎上,結合勝利油田的開發特點、經濟技術能力、員工技能等實際,成立了修井作業機械化、自動化技術設備攻關團隊,通過廣泛調研和實地考察,以現有的修井設備為主,本著“技術先進、本質安全、適應性強、穩定可靠、效益優先”原則,開展了多種探索和現場試驗,研發配套了修井作業機械化、自動化技術系列裝置,探索出適應本油田不同環境、工況、投資條件下修井作業施工半機械化、機械化、自動化裝置的低、中、高端配套標準和模式。目前,已推廣各類裝置150余套,逐步摸索出一套適合國內油田實際情況的作業機械化、自動化裝置推廣之路。

2.1 修井作業半機械化裝置

2.1.1 技術路線

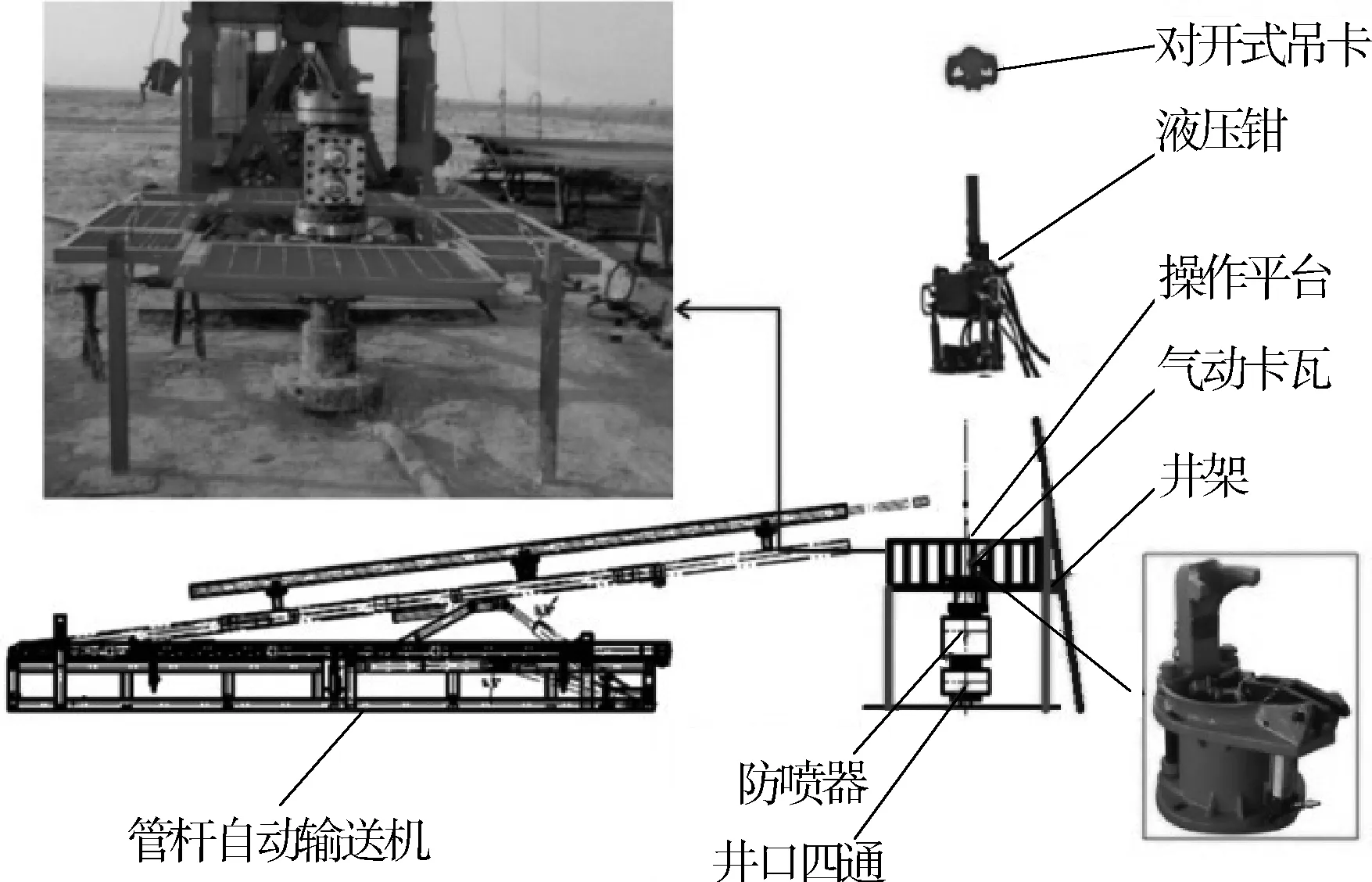

以“管(桿)輸送機(液壓動力貓道)+動力卡瓦+機械吊卡+常規液壓鉗+操作平臺”為重點內容的設計方案。如圖5所示。

a 配置整體式操作平臺

b 配置自翻轉組合式操作平臺

2.1.2 關鍵技術及功能

在常規修井作業裝置的基礎上,配套管(桿)輸送機、動力卡瓦、操作平臺、自動排管模塊化裝置,形成了一套簡便實用的半機械化作業裝置。

攻關團隊主要研發的技術和裝置:

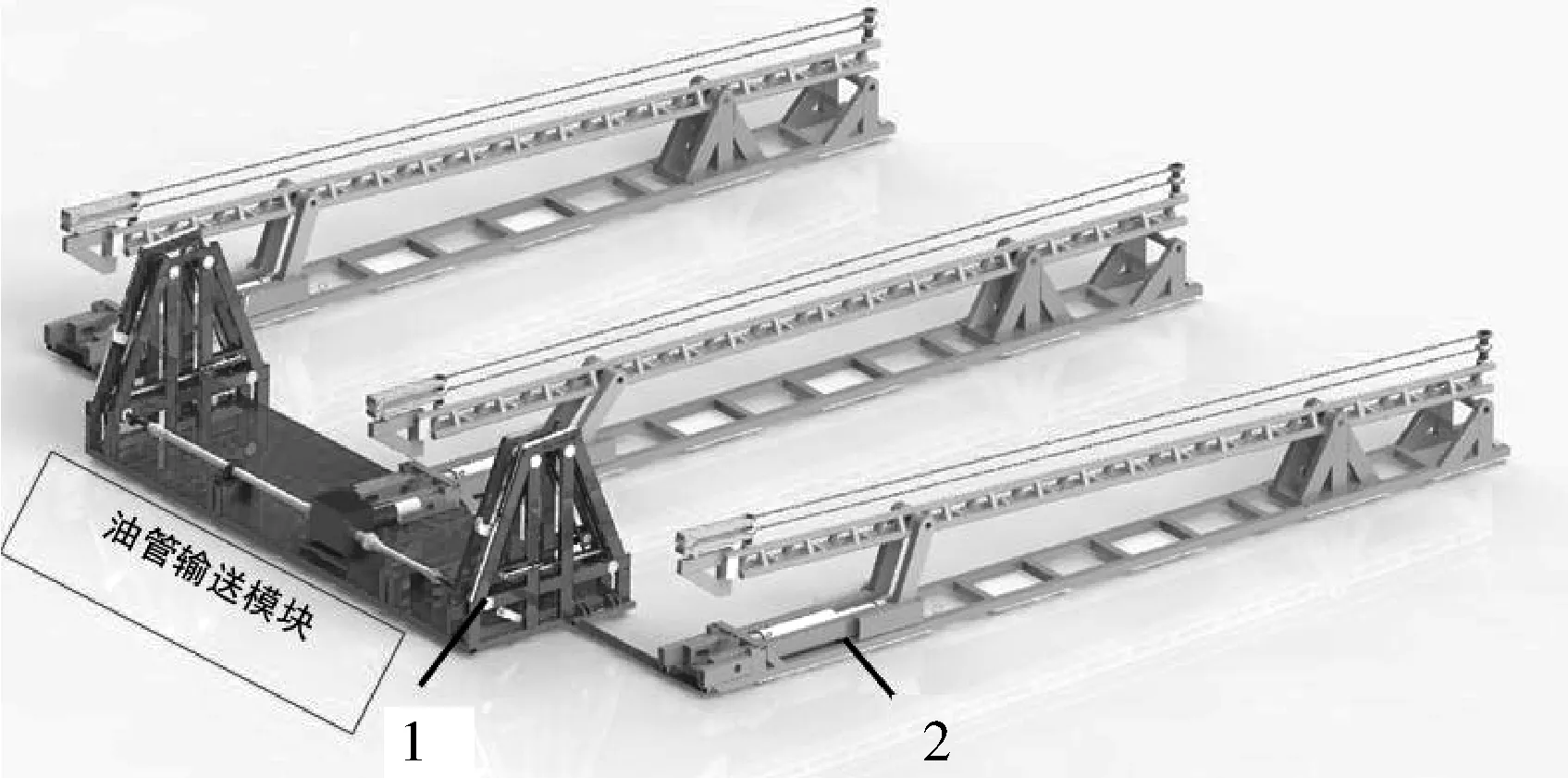

1) 管(桿)輸送機技術。將井場油管排上的油管、抽油桿輸送到井口,或將井內提出的油管、抽油桿排放至油管排,實現施工過程中油管、抽油桿的自動輸送、井口裝置就位等功能,如圖6所示[7]。

2) 自動排管模塊化技術。為實現油管的自動排放,進行了自動排管模塊化技術研究,實現井內提出油管的逐根自動排放和鉤取,通過具有一定角度的液壓升降排管架來實現油管的重力排放。自動排管模塊包括單根油管分離裝置和3個并列排放的升降式排管架,如圖7所示。

1—單根油管分離裝置;2—升降式排管架。

3) 動力卡瓦技術。卡瓦的應用實現管柱自動卡持懸掛,由常規作業中“兩卡一環”改進為“一卡一環”,改變了井口必須兩人倒換吊卡的傳統操作模式。實際應用中,針對常規動力卡瓦牙對油管本體傷害等問題,優化增長了卡瓦本體、改進了卡瓦牙結構,增強了卡持能力,降低對油管的傷害。

4) 新型操作平臺技術。設計開發了整體式和自翻轉兩類操作平臺。整體式平臺(如圖8a),安裝在井口大法蘭上,平臺自帶廢液收集裝置(積液排污盒),回收井口溢流出的油水液,減少環境污染。自翻轉組合式平臺(如圖8b),整個平臺安裝在作業井架上,高度可調,搬家時可隨井架一起搬走,方便快捷。底部設有集液槽。

a 整體式平臺 b 自翻轉組合式平臺

2.1.3 主要優勢及存在不足

主要優勢:①管(桿)輸送機,實現管、桿的自動輸送,消除操作人員管(桿)推送、搬運繁重體力勞動;②實現井口施工1人操作(原2人操作),操作人員僅負責吊卡、液壓鉗推送、扶管對中等工作,消除操作人員頻繁更換油管吊卡的工作;③充分利用現有裝備,投入和維護成本低。對工人技能水平要求不苛刻,適應施工簡單、周期短的修井作業。

存在不足:自動化水平偏低,未能實現井口操作無人化。

2.1.4 應用情況

半機械化作業裝置2013年初在勝利油田開始現場試驗。截止2018年底,該裝置在勝利油田累計投產150多套,并且已推廣到大慶、遼河、江蘇等國內多個油田企業。

從現場應用情況看,該裝置設計合理、實用性強,減輕了工人的勞動強度,提高了施工安全性。現場只需進行1~2 d的培訓工作,即可實現熟練的操控,起下管柱的速度達40~50根/h,可滿足常規修井作業需要。

2.2 修井作業機械化裝置

2.2.1 技術路線

以“管(桿)輸送機+動力卡瓦+液壓翻轉吊卡+液壓鉗+操作平臺” 為重點內容的設計方案。該系統是在原半機械化裝置基礎上,配套增液壓翻轉吊卡,對管(桿)輸送機技術升級等。

2.2.2 關鍵技術及功能

液壓翻轉吊卡技術:內部裝有一套封閉系統來驅動吊卡自動打開與關閉,可實現擺臂功能及90°翻轉,通過自動翻轉吊卡的方式替代人工推送吊卡實現起下油管。攻關團隊主要開發第2代管(桿)輸送機技術,增加了管(桿)測長、油管絲扣涂潤滑油、絲扣保護等功能。

2.2.3 主要優勢及存在不足

主要優勢:①應用液壓翻轉吊卡、新型管(桿)輸送機,實現吊卡自動抓取油管,井口1名操作人員僅負責液壓鉗推送、扶管對中等即可完成油管的起、下施工任務,勞動強度進一步降低;②投入低、維護成本低。該裝置適合各類油水井常規作業要求。

存在不足:自動化水平稍低,未能實現井口操作無人化。

2.2.4 應用情況

機械化作業裝置2017年在勝利油田開始現場試驗,經過1 a多應用,證明技術成熟、設備可靠,已經在勝利油田推廣應用。

2.3 自動化修井作業裝置

2.3.1 技術路線

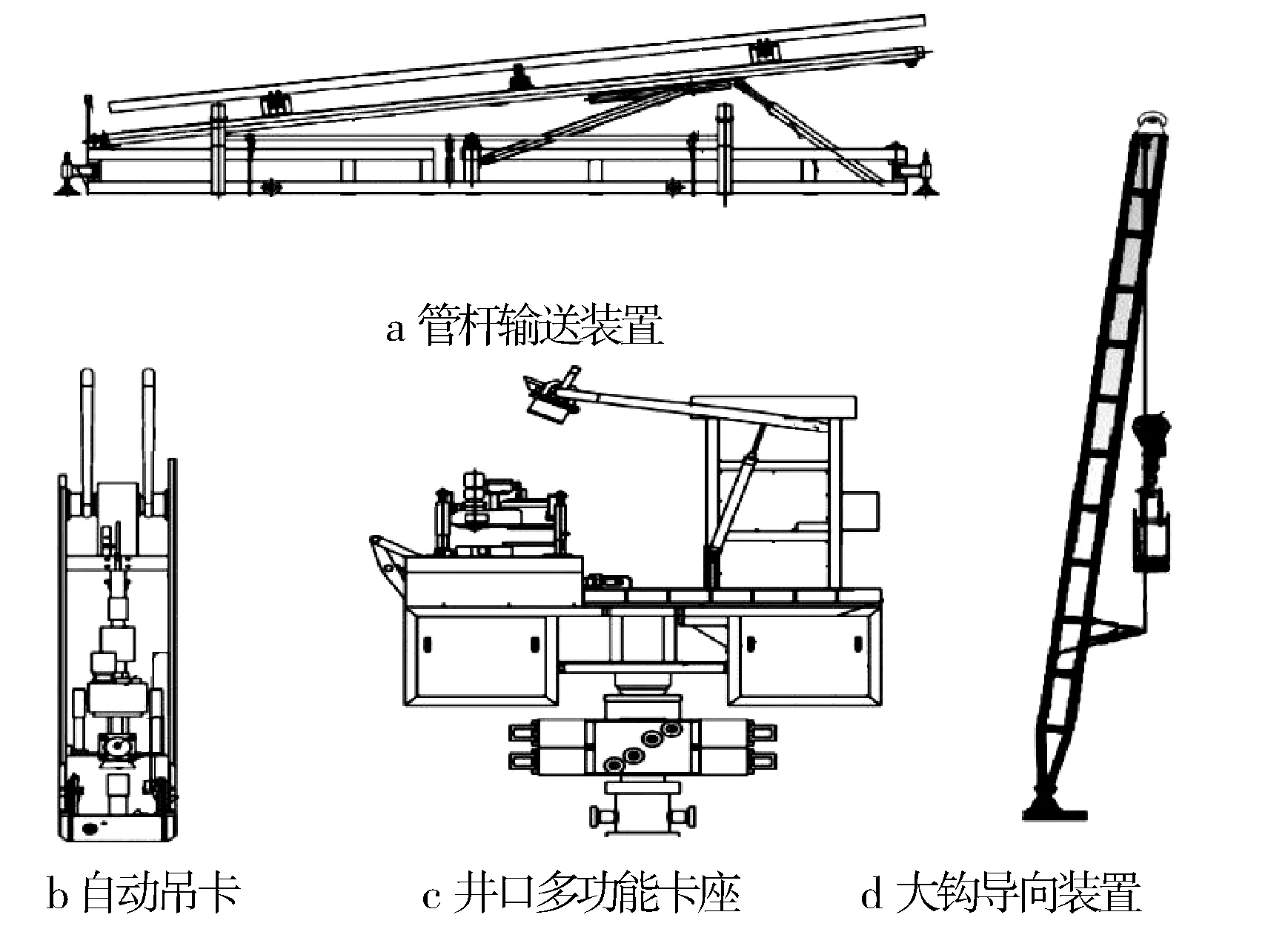

以“自動管(桿)輸送機+動力卡瓦+液壓翻轉吊卡+自動液壓鉗(鐵鉆工)+扶管對中機械手+操作平臺” 為重點內容的設計方案。該系統是在修井作業機械化基礎上,配套增加自動液壓鉗、扶管對中機械手等裝置,通過集中操作控制,實現井口無人自動化施工。

2.3.2 關鍵技術及功能

1) 多功能自動吊卡技術[8]。主要由多功能吊卡、井架天車、剛性導軌、游車大鉤等組成的多功能自動吊卡技術,實現作業過程中吊卡自動懸吊油管、起下過程中油管自動扶正、對中以及沖砂、鉆磨銑作業過程中的管柱旋轉及井液循環等功能。

2) 自動液壓鉗技術。引進與研發結合,開發形成了自動液壓鉗技術和裝置,包括液壓鉗總成、能移動的擺送總成和支撐所需擺送總成的卡裝機構。

3) 接送扶管機械手技術。為了實現油管的接送及高效,精準地完成機械化井口扶正對中工作,開發了接送管機械手。包括鉸接支架、扶正臂、電磁頭、液壓缸。

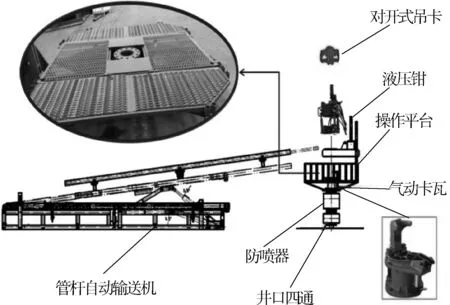

勝利油田研發的自動化修井裝置主要由管(桿)輸送系統、自動吊卡、井口多功能卡座(鐵鉆工)、大鉤導向裝置、液壓及自動化監控系統等組成。如圖9所示。

圖9 自動化修井裝置主要組成部件

2.3.3 主要優勢及存在不足

主要優勢:①自動化水平高,可實現井口無人化操作;②可大大降低操作人員勞動強度和用工量,實現安全生產。

存在不足:①投入高;②設備安裝、維護、保養工作量大;③未能解決抽油桿無人化施工問題。

2.3.4 應用情況

該裝置于2018年在勝利油田多井進行了現場修井作業試驗,試驗的最大載荷330 kN,作業最大井深3 000 m以上,先后完成了檢管、檢泵、洗井、沖砂、注水泥等多種油水井修井工藝。

通過現場作業試驗表明,本裝備利用遠程控制與監控技術,操作者只需在作業機駕駛室內即可實現整個作業過程油管的自動輸送與排放、自動上卸扣等功能,省去了大量繁重的操作工序,實現設備本質安全。適合長周期、復雜工序修井作業施工。

勝利油田經過近5 a多的不斷研發、推廣和規模現場應用,形成了修井作業低、中、高端配套標準和模式,初步實現“以機替人”工作目標。

1) 減輕職工勞動強度。全面推廣修井作業“以機替人”工程,消除常規修井作業施工中油管(套)桿的抬、拉、送、排放、上卸扣等施工過程人工勞動強度。

2) 提高生產率。常規修井作業施工,一個班組需要4~6人。全面推廣修井作業“以機替人”工程,可降低30%以上勞動用工,勞動生產率提高30%以上。

3) 提升作業現場HSE管理水平。全面推廣修井作業“以機替人”工程,施工過程中重點安全隱患環節依靠機械設備完成,最大程度避免人與機械裝置、管柱等直接接觸,提高安全保障能力。配備平臺排污積液收集裝置,實現了對修井過程中油水污液的收集與排出,機械化作業系統配備有整體式管柱排放裝置,可以自行收集管柱中的廢油、廢液,避免環境污染,實現清潔生產。

3 結語

修井作業是油田開發的重要環節,全面實施修井作業“以機替人”工程,對改善修井工人遠離惡劣的工作環境,提高作業施工安全性和修井效率,減輕工人勞動強度、提高效益必將發揮巨大作用。勝利油田將在此基礎上進一步提升設備的技術水平和運行質量,力爭“十三五”末為油田所有作業隊配齊各類型作業機械化裝置,為今后實現修井作業 “以機替人”目標奠定了堅實的基礎。