一種液壓升降平臺的結構改進

張太林 李成 王立志

遼寧陸平機器股份有限公司 遼寧鐵嶺 112001

1 前言

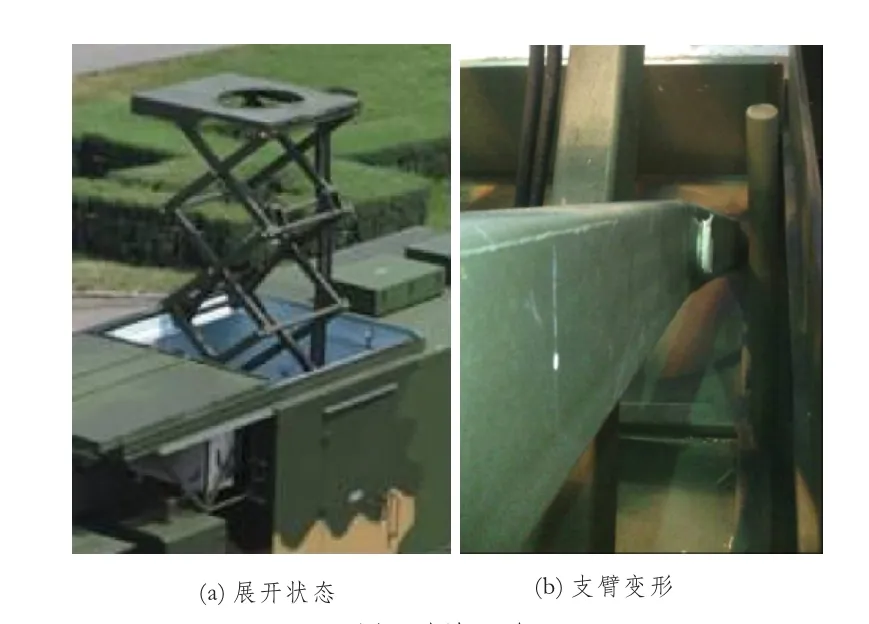

筆者近日研發了一款應急通信車,需要在其天線艙內安裝剪刀叉式液壓升降平臺,可通過升降平臺將天線系統舉升至指定高度,升降平臺展開狀態如圖1(a)所示。產品交付后在作業過程中,升降平臺底部滑槽限位插銷已機械鎖定,此時持續按下平臺下降按鈕,上部連桿產生彈性變形,而底部兩級連桿發生塑性變形,導致液壓升降平臺發生偏移,不能正常回落到底部托盤內,連桿變形如圖1(b)所示。針對此現象,進行了深入分析,制定了結構改進方案。

2 平臺結構

設計時,液壓升降平臺舉升載荷Q=380 kg,采用剪刀叉式結構,包括五級剪叉平面連桿機構,由上平臺、液壓缸、連桿、底座、限位插銷和液壓站等組成,升降平臺展開效果如圖2所示。連桿支臂采用矩形冷拔無縫鋼管,桿長(遠端鉸接孔中心距)L=1 305 mm。采用電力-液壓驅動和手動操作兩種工作方式,及電氣控制箱和手持控制盒兩種控制方式。

圖1 升降平臺

升降平臺在原始位置和最大高度位置均設有行程控制開關,包括電氣和機械兩種限位,電氣限位用于中斷電機電源,機械限位用于行程保護和鎖定。為避免液壓缸長時間受力產生泄露而影響天線的工作姿態,升降平臺在4個工作位時,均設有機械鎖定,設置在底座滑槽上,采用限位插銷形

圖2 升降平臺展開效果圖

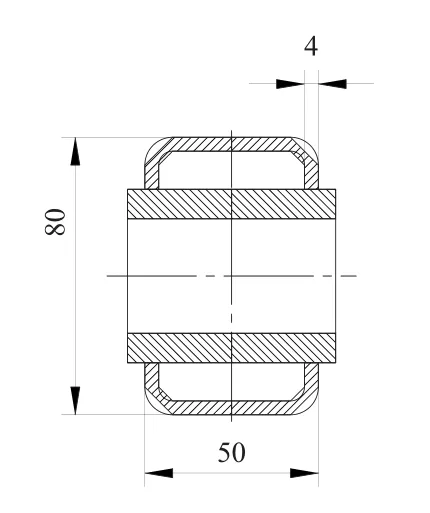

圖3 各級連桿截面圖

3 原結構分析

液壓升降平臺連桿采用Q345材質的冷拔無縫矩形鋼管加工成形,鋼管規格80 mm×50 mm×4 mm,各級連桿的截面相同,連桿截面如圖3所示。

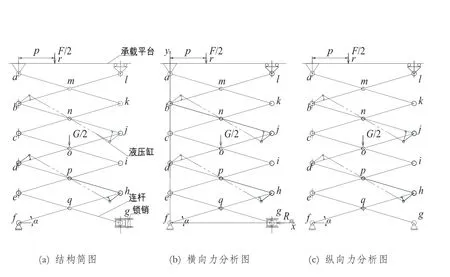

3.1 結構力學分析

根據連桿的結構方案,對液壓升降平臺進行受力分析計算。依靠底部限位插銷阻止平臺回落狀態下,進行連桿強度的校核計算,結構簡圖見圖4(a)。圖中P為天線質心位置,力F為天線質量,G為升降平臺質量。

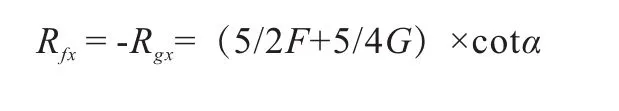

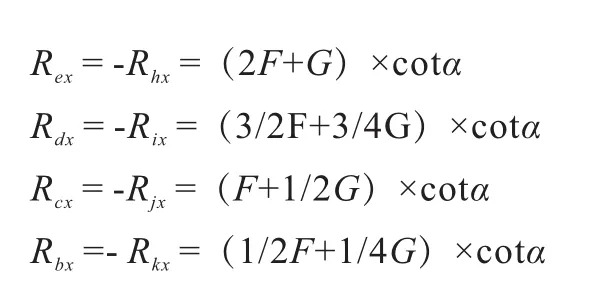

3.1.1 求取橫向約束力

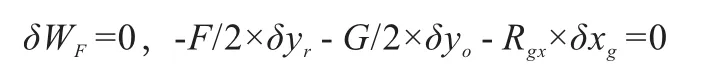

首先求取g點的橫向約束力,把g處約束解除,以力Rgx代替,把此力作為主動力,則結構變成圖4(b)所示機構,用虛位移原理求解。

用解析法,建立坐標系如圖4(b)所示,列虛功方程:

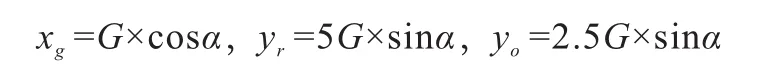

列出g點x坐標xg、 r點y坐標yr和 o點y坐標yo:

其變分為:

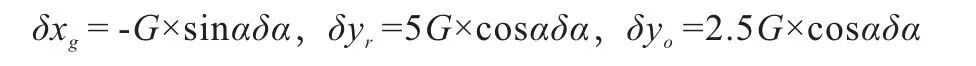

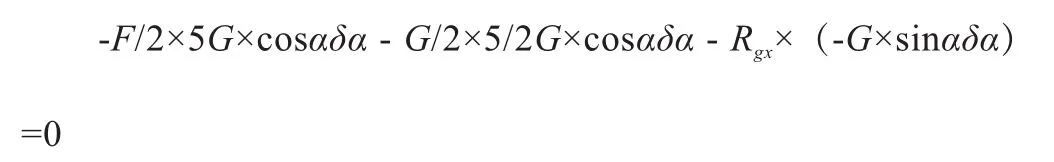

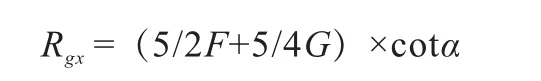

將δxg、δyr和δyo帶入虛功方程,得

解得:

按上述方法可解得:

注:上述各式中,G隨其上部連桿和液壓缸數量的減少而依次減小。

圖4 連桿受力分析圖

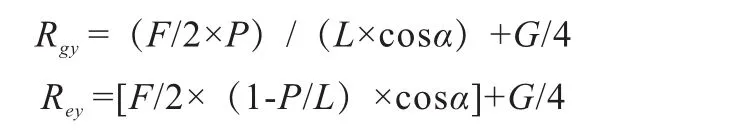

3.1.2 求取g點的縱向約束力

以整體為研究對象,則結構變成圖4(c)所示機構,根據受力平衡原理可得出:

其余各點縱向約束力分別與g點和f點相同,在各式中質量G隨其上部連桿和液壓缸數量的減少而依次減小。

3.1.3 連桿強度計算與校核

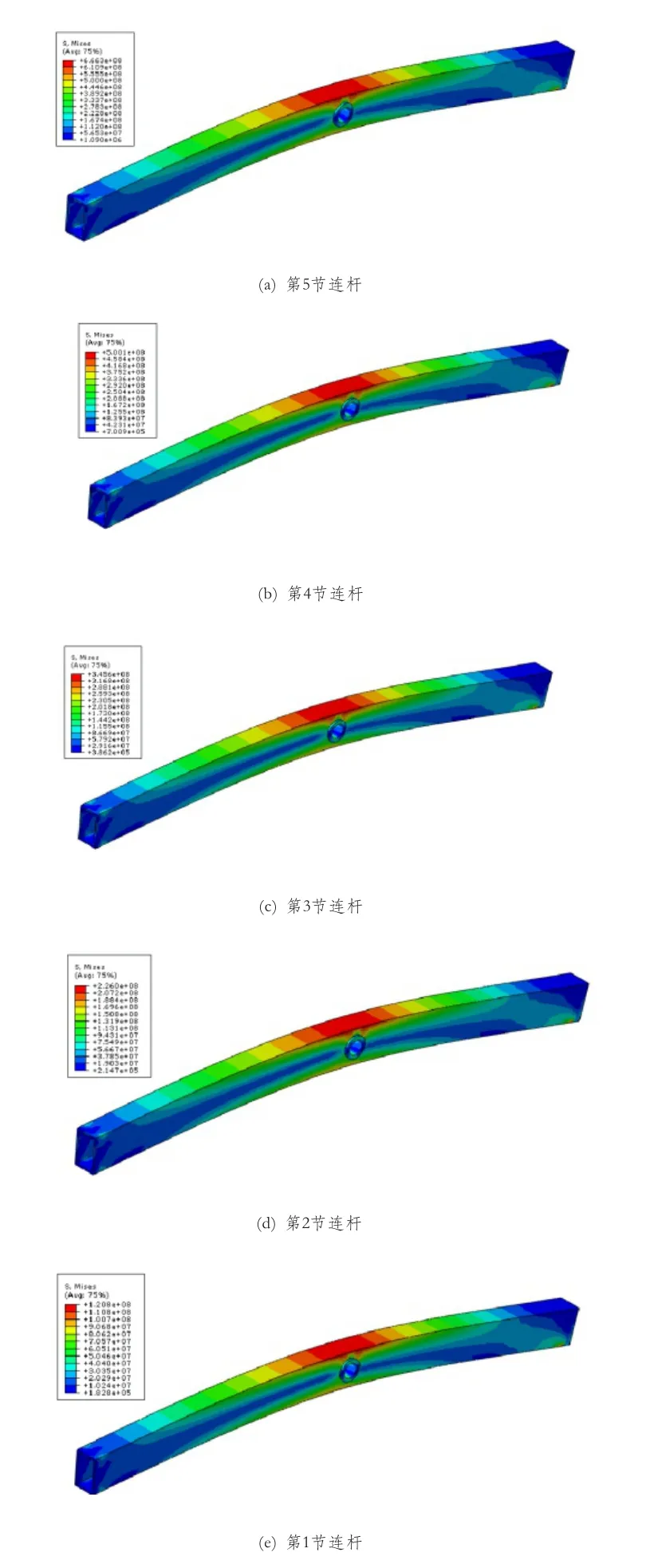

本次計算采用Abaqus有限元軟件進行強度計算,有限元單元類型為殼單元和實體四面體單元,計算所述等效應力為根據第四強度理論得出的Von-Mises等效應力,并以云圖和數值方式表述。應力圖中所列數值單位為Pa。

考慮零部件的重要程度、載荷計算及抗拉強度極限等因素,安全系數取1.5,即n=σs/σmax>1.5時強度滿足要求,反之則不滿足要求。上式中σmax為最大應力,σs為材料的屈服強度,連桿材質Q345,屈服強度345 MPa,安全系數取1.5時,[σ]=230 MPa。鋼質材料彈性模量206 MPa,泊松比為0.3,密度為7 850 kg/m3。

各連桿有限元計算結果見圖5(a)~(e)(第5、4、3、2、1節順序,實物順序為從下向上),計算結果為連桿與地面夾角為18.32°(限位銷插入滑槽端部限位孔)時各節連桿的等效應力云圖。各連桿在4個工作位的計算結果見表1所示。

圖5 各連桿等效應力云圖

3.2 分析結論

由上述分析可知,第5節~第3節的安全系數均小于1.5,最大應力大于材料屈服強度,已產生塑性變形。經現場檢查,當底部限位銷處于限位狀態時,此時持續按下平臺下降按鈕,底部支臂連桿受力持續增大,所受最大工作應力超出材料的屈服強度,連桿發生變形。由此可見,原設計結構強度不足,導致升降平臺底部兩級連桿發生塑性變形。

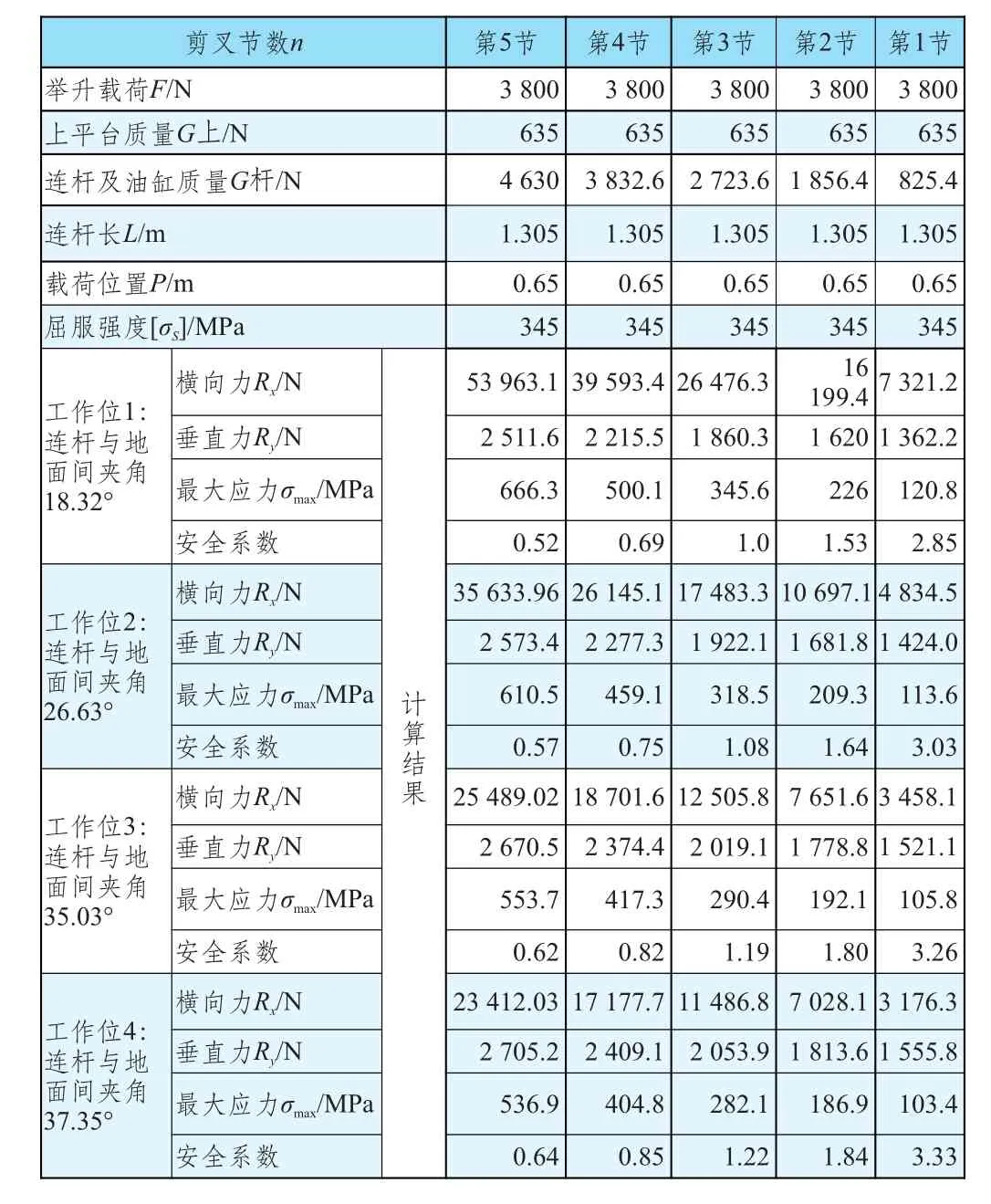

表1 各連桿參數和計算結果

表2 各連桿參數和計算結果

4 改進結構分析

4.1 連桿改進結構

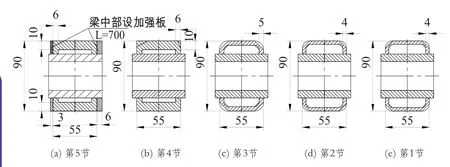

結構要輕量化,在質量增加盡量少的前提下,改進連桿結構,確定各級連桿的使用材質及截面尺寸,如圖6所示,從左往右依次按第5、4、3、2、1節順序排列(實物順序為從下向上)。

第5節連桿采用HG70高強鋼板組焊成矩形管結構,上、下板采用10 mm鋼板;左、右立板采用6 mm鋼板,同時,外側再增加3 mm和6 mm加強板;第4節連桿采用HG70高強鋼板組焊成矩形管結構,上、下板采用10 mm鋼板,左、右立板采用6 mm鋼板;第3節連桿采用HG70高強鋼板折彎成槽形件,板厚5 mm,組焊成矩形管結構;第2節連桿采用HG70高強鋼板折彎成槽形件,板厚4 mm,組焊成矩形管結構;第1節連桿采用Q345材質矩形鋼管加工成形,壁厚4 mm。

圖6 各級連桿截面圖

4.2 改進結構力學分析

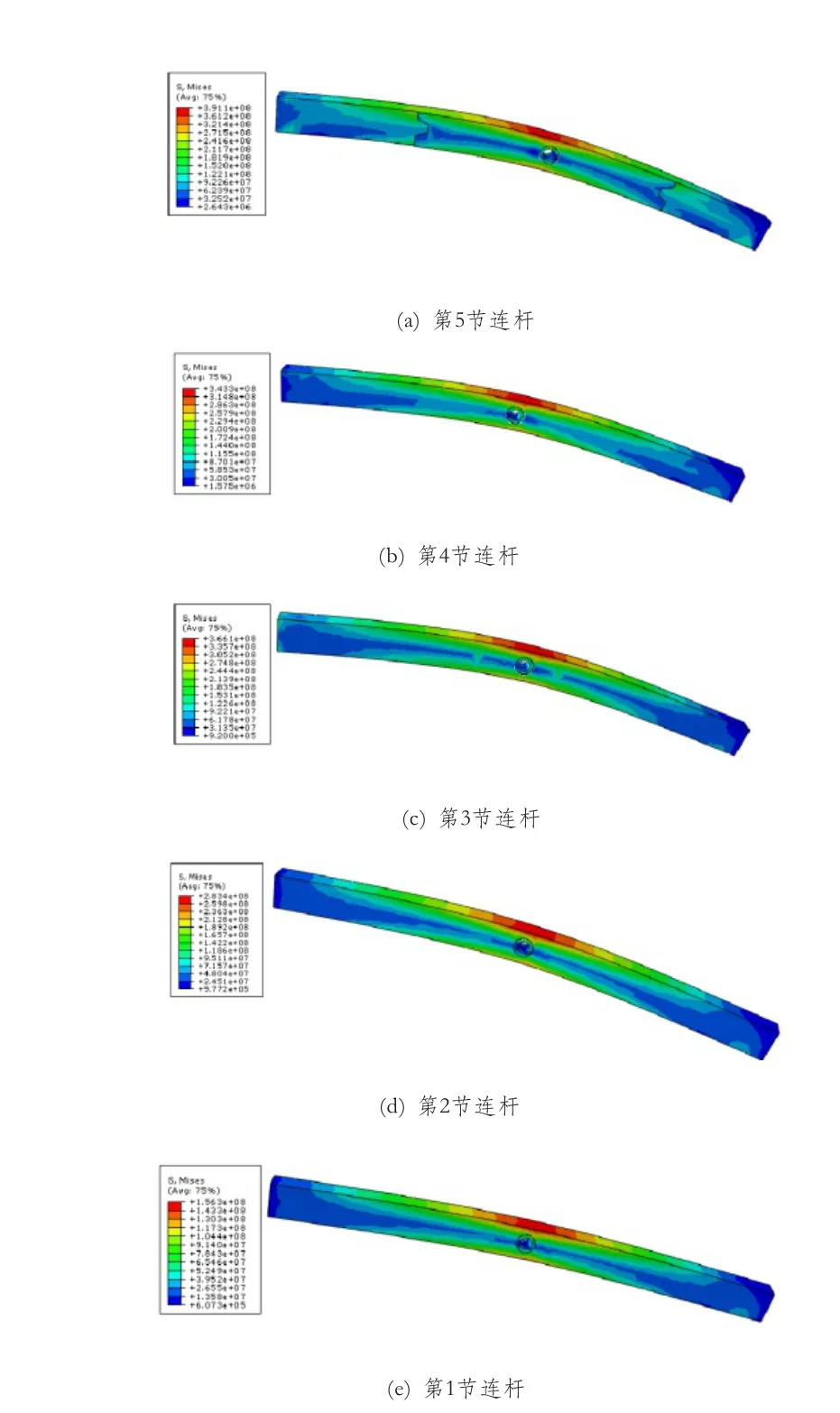

根據實際使用要求,改進結構要同時考慮平臺上部有2名維護人員(150 kg)時的工況,其他受力分析、橫向約束力、縱向約束力計算方法及安全系數選則與原結構相同。連桿材質HG70,屈服強度590 MPa,安全系數取1.5時,[σ]=393 MPa。

各連桿有限元計算結果見圖7(a)~(e),計算結果為連桿與地面夾角為18.32°(限位銷插入滑槽端部限位孔)時各節連桿的等效應力云圖。各連桿在4個工作位的計算結果見表2所示。

4.3 結論分析

由上述分析可知,第5節~第1節的安全系數均大于1.5,各連桿改進后的材質分別選用HG70和Q345,屈服強度分別為590 MPa和345 MPa,最大應力均小于材料屈服強度,僅產生彈性變形。因此,連桿改進結構的強度滿足使用要求。

5 結語

針對升降平臺底部滑槽限位插銷已機械鎖定,持續按下平臺下降按鈕的特殊工況,筆者進行了深入細致的分析,按改進后的結構,重新生產,將已出廠的產品更換了平臺,并按新工況進行了多次試驗驗證。經實際驗證,改進后的液壓升降平臺連桿結構能夠滿足實際使用需要,能夠保證天線系統可靠工作。

圖7 各連桿等效應力云圖

采用虛位移原理,分析、計算剪刀叉式液壓升降平臺的連桿支臂,可作為同類型結構的設計參考。由于受質量指標和空間布局等限制,本次只能在已有結構基礎上進行改進,若是全新設計剪刀叉式液壓升降平臺,其連桿支臂的截面結構亦可以在計算后進行優化。