大直徑反井鉆井穿越特殊地層關鍵施工技術研究

荊國業

(1.北京中煤礦山工程有限公司,北京 100013;2.煤炭科學研究總院建井研究分院,北京 100013)

反井鉆井是自下向上鉆井鑿井的技術,是將豎井鉆機和巷道掘進機技術相結合形成的新工藝和新裝備。 目前,已經形成反井鉆進工藝、機械破巖、鉆進排渣、偏斜控制、遠程監控、臨時支護、永久支護、風險控制、地層改性和智能鉆進等技術協調配合的反井鉆井技術與裝備體系[1-3]。反井鉆井從煤礦、金屬礦的應用拓展到水力發電、抽水蓄能電站、公路鐵路隧道的通風井中,已成為地下工程中井筒、聯絡巷道建設的重要手段[4]。

目前,新型鋸齒形鉆桿絲扣聯結、多油缸推進、多馬達驅動形成的大直徑反井鉆機,鉆井深度可達600m,鉆孔直徑5m,在巖石抗壓強度300MPa的巖石中連續破巖。具有代表性的工程有:山西晉煤集團趙莊煤礦瓦斯管道井,鉆井直徑2.5m,深度431m;山西晉煤集團王臺鋪煤礦風井,直徑5.0m,深度168m;甘肅敦格鐵路當金山隧道通風豎井鉆井直徑3m,鉆井深度430m;貴州開陽磷礦施工井下豎井直徑5.0m,這也是大型反井鉆機第一次在井下施工;2014年BMC600大型反井鉆機應用于白鶴灘電站,在堅硬的玄武巖中一次鉆成直徑3.5m,深度100m的通風井,這是水電系統首次鉆成大直徑孔[1]。在前期的反井鉆井施工過程中,井筒賦存地層條件是決定反井鉆井施工是否順利進行的重要影響因素之一。因此,在反井鉆井施工前需要對反井鉆井穿越的地層資料進行勘察,對反井鉆井過程中地質因素帶來的風險進行判識和定量評價。

反井鉆井施工導孔鉆進和擴孔鉆進過程中由于涌水坍塌造成的井幫不穩定,容易造成鉆桿斷裂和卡鉆,以及井幫垮落堵塞等問題[5];反井穿越高瓦斯地層時,瓦斯泄漏和瓦斯爆炸等情況危及人員安全及鉆頭正常工作,甚至造成鉆井失敗的經濟損失;反井穿越破碎不穩定地層時,地層的坍塌造成卡鉆埋鉆的問題[6-8]。因此針對反井鉆井穿越的特殊地層進行地層改性處理,并應根據工程體量的需求和特殊地層的特征確定相適應的鉆機和鉆具等設備,亟待深入研究反井鉆井穿越特殊地層的關鍵施工工藝及控制技術,以保障導孔和擴孔過程中的鉆進精度和鉆具安全,達到破巖效率高、偏斜率低和井幫圍巖穩定的目的[9]。

本文在系統總結反井鉆井施工工藝和裝備的基礎上,分析了利用礦井井下已有巷道和生產系統建設采區風井的優勢,重點研究了反井鉆井穿越特殊地層施工反井鉆井穿越特殊地層的關鍵施工工藝及控制技術,對實現采區風井井筒的安全、快速建設有重要意義。

1 反井鉆井施工采區風井的優勢

生產礦井為保證礦井合理采掘接替,確保礦井持續穩定的發展,盡快進行水平延深,開采井田內的下組煤[9]。同時,建設接替采區風井以提高采區通風能力并減少巷道長距離通風的風阻及漏風損失具有重要作用。接替采區通風井的建設方案為:①在采區建立獨立回風井的方式,新鮮風流從主井進入礦井,經過通風巷道到達采區,清洗開采工作面后,直接由采區風井排出,可以明顯減少回風距離;②在大型采區建設一條進風井和一條回風井,形成采區的獨立通風系統,能夠更加有效的滿足高產高效采區的通風安全[10]。

普通鑿井法建設采區風井井筒需要人員下井鉆眼爆破,在遇到富含水、高瓦斯地層及嚴重破碎等特殊地層時,井下作業人員的安全性難以保障。而反井鉆機鉆井建設風井井筒具有機械化程度高、施工速度快、安全性好、井內無人員作業等優勢,除此之外,反井鉆井施工接替采區風井具有以下幾個方面的優勢:

1)充分利用礦井井下已有巷道和生產系統。反井鉆井施工工藝可充分利用礦井井下已有巷道和生產系統建設采區風井,滿足接續采區通風要求,實現采區風井井筒的安全、快速建設[9,10]。

2)擾動程度低且井幫穩定性好。反井鉆機機械破巖方式對井幫擾動程度降低,圍巖自穩能力強,且反井鉆井過程中施工人員打井不下井,對穿越高瓦斯地層中建井具有更加突出的安全意義。

3)有利于礦山開采和閉坑后的環境保護。采用反井鉆機鉆井法直接鉆成風井井筒,或者采用反井鉆機先鉆出導井,然后再擴孔成井的方式相對于普通法鑿井省掉了占地面積很大的儲渣場,施工場地占用小,減少了爆破對環境的破壞,符合綠色礦山開采工藝的國家戰略要求,具有廣泛的應用前景。

+

2 工程概況

柴溝煤礦位于山西省北部朔州市懷仁縣城西約12km處云中鎮羊圈溝村、王卞莊、窯子頭村一帶,生產能力為600萬t/a。目前,正在開采5(3+5)號煤層,井田東北部受采空區影響,西南角約2.7km2范圍內受托源線四趟500kV高壓輸電線路桿塔影響,無法布置正規的回采工作面進行綜合機械化開采。截止目前,井田范圍內5(3+5)號煤層只有一盤區二塊段內有兩個工作面尚未開采,剩余可采儲量約為1731.06萬t,按6.0Mt/a生產能力考慮,可服務約2.06a,其他區域均已開采殆盡。為保證礦井合理采掘接替,確保礦井持續穩定的發展,需盡快進行水平延深,開采井田內的下組煤。

礦井水平延深方案采用斜井開拓方式,礦井水平延深投入生產時共布置三個場地五個井筒,利用柴溝煤礦現有的主斜井、副斜井作為水平延深后8號煤生產時的主斜井和副斜井;利用礦井現有的回風斜井作為礦井8號煤生產時的一個回風井;在擬選的風井場地內新鑿一個進風立井和一個回風立井以增加井下通風循環量。

經過施工技術、施工條件和經濟效益等因素的綜合分析,擬利用反井鉆機施工進風立井深度為310m,回風立井深度為308.65m兩條立井井筒,表土段凈徑5.0m,基巖段凈徑4.7m的風井。

3 反井鉆井裝備的確定及施工技術難點

3.1 反井鉆機選型

首先根據擬建通風立井的深度、立井賦存地層巖石的力學特性以及反井鉆孔直徑等條件,確定反井鉆機拉力參數;其次根據井筒直徑,選擇反井鉆機扭矩參數。在能滿足工程實際要求的前提下,通過成本核算和對比各型號反井鉆機性能參數,選用ZFY5.0/600(BMC600)型反井鉆機。BMC600型反井鉆機主要性能技術參數,見表1。

表1 BMC600型反井鉆機主要性能技術參數

3.2 洗井排渣循環泵選取

反井鉆機鉆進導孔采用正循環流體攜巖排渣,采用泥漿作為洗井介質,并對鉆孔孔幫有一定的保護作用[11]。同時,洗井排渣循環泵在反井導孔施工過程中具有非常重要的作用。洗井排渣循環泵功率不足時導致鉆孔施工效率降低且增大卡鉆風險。根據導孔直徑、鉆孔深度、地質條件等條件,選用TBW-850/5A型泥漿泵,其主要技術參數如下:額定排量850L/min,額定壓力5MPa,額定轉速375r/min,額定功率90kW,重量3.1t。

3.3 測斜儀選取

井筒是鉆頭破巖逐漸在地層中不斷延續形成的,鉆進過程中鉆頭和巖石相互作用會造成鉆進方向偏離井筒軸線,因此,需要井下儀器監測鉆頭的空間狀態,并通過反饋控制鉆頭,實現鉆進方向調整,達到鉆進糾偏的目的[12]。鉆孔鉆進偏斜控制是關系成井質量的重要技術因素之一[13]。采用SQGS-5型高精度無線存儲式數字陀螺測斜儀,這是一種無電纜存儲式連續多點測量井斜的新型數字化儀器,可以對直徑大于46mm的鉆孔進行測斜,頂角測量精度±0.1°,方位測量精度±4°,其外形尺寸為40mm×1230mm,重量約7kg。

3.4 特殊地層及反井鉆井施工技術難點

反井鉆井建設接替采區風井,采用BMC600型反井鉆機一次擴孔成5.0m直徑的立井,反井鉆井穿越的特殊地層及施工技術難點有以下3個主要方面:

1)新生界松散層(Q)揭露厚度為10.75m,力學強度較低,松散層沉積層段屬工程地質不穩定型,同時基巖風化帶巖組埋深自10.75~13.62m,厚2.87m,巖石質量總體較差,風化帶巖段圍巖應屬較差穩定型巖層。地表回填地段和風化帶巖石因風化強度降低,隨著圍巖暴露在空氣中的時間增長,地層蠕變、地壓、地層涌水、風化等作用易發生塌孔現象,對孔幫和井幫的穩定性產生重要影響。

2)完整基巖段埋深13.62~330.15m,除3-5號煤層破碎嚴重,質量差外,其他總體屬穩定型。井筒穿過5號煤層,深度約27.1m,且破碎嚴重、漏水量大,反井鉆機擴孔成井后,無法及時支護,暴露時間長,煤層段井幫存在風化片幫以及鉆桿斷裂、卡鉆等風險。

3)柴溝煤礦為高瓦斯礦井,采用反井鉆機掘進過3-5號煤時,瓦斯容易沿著鉆頭進入掘進工作面并形成瓦斯積聚,擴孔時鉆頭滾刀與巖石切割產生火花后可能發生瓦斯爆炸的危險。

4 穿越特殊地層的施工關鍵技術

4.1 表土處理及鉆機基礎砌筑

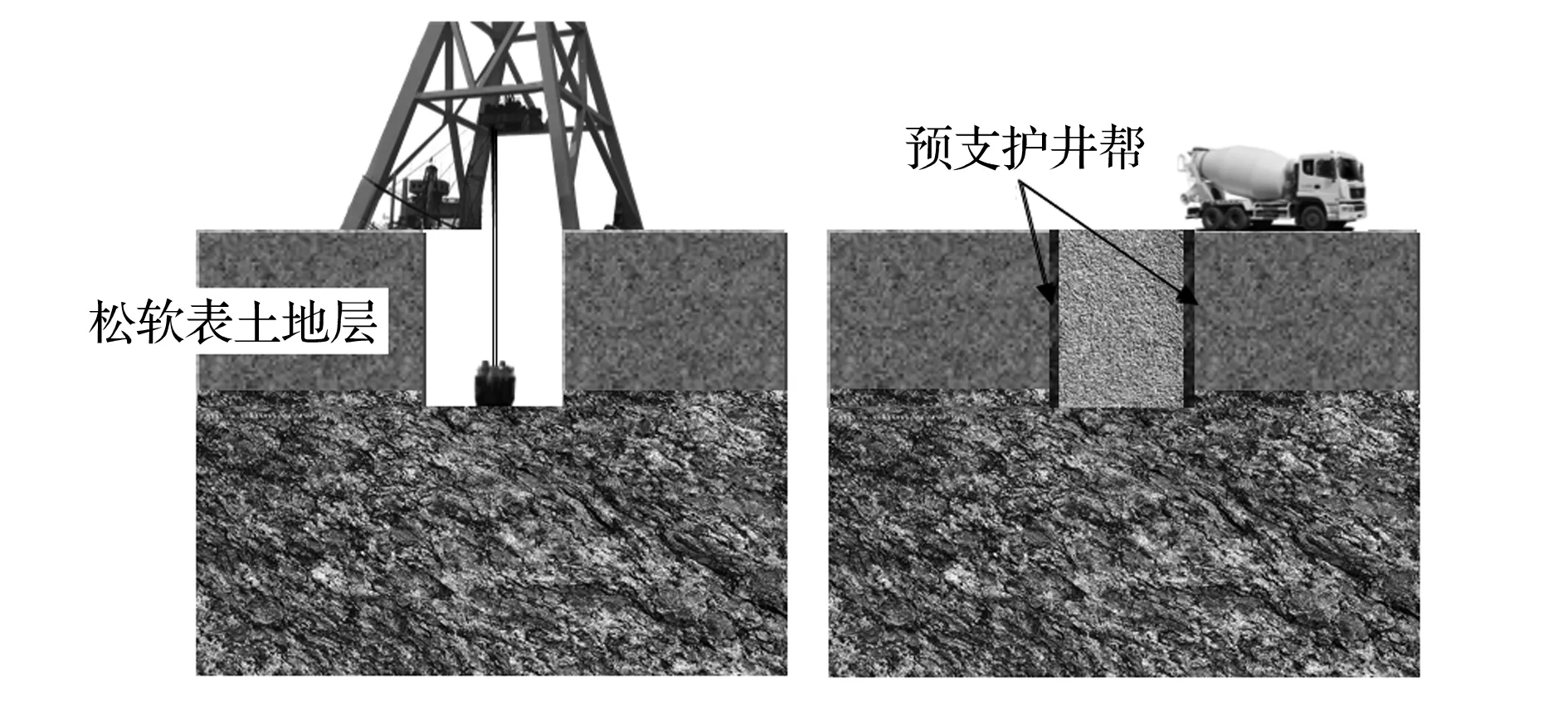

松軟表土地層采用預支護的方法進行表土地基處理。首先采用人工開挖或者小型挖掘機開挖,將矸石裝入吊桶提吊至地面后,再運出場地,再采用噴射混凝土作為初襯,待挖到穩定基巖層后,在下部進行內擴,制作鋼筋混凝土壁座;最后由下往上一次套壁澆筑鋼筋混凝土井頸,井頸上部標高與地面基礎平齊[14]。松軟表土地層處理工藝,如圖1所示。

圖1 松軟表土地層處理工藝

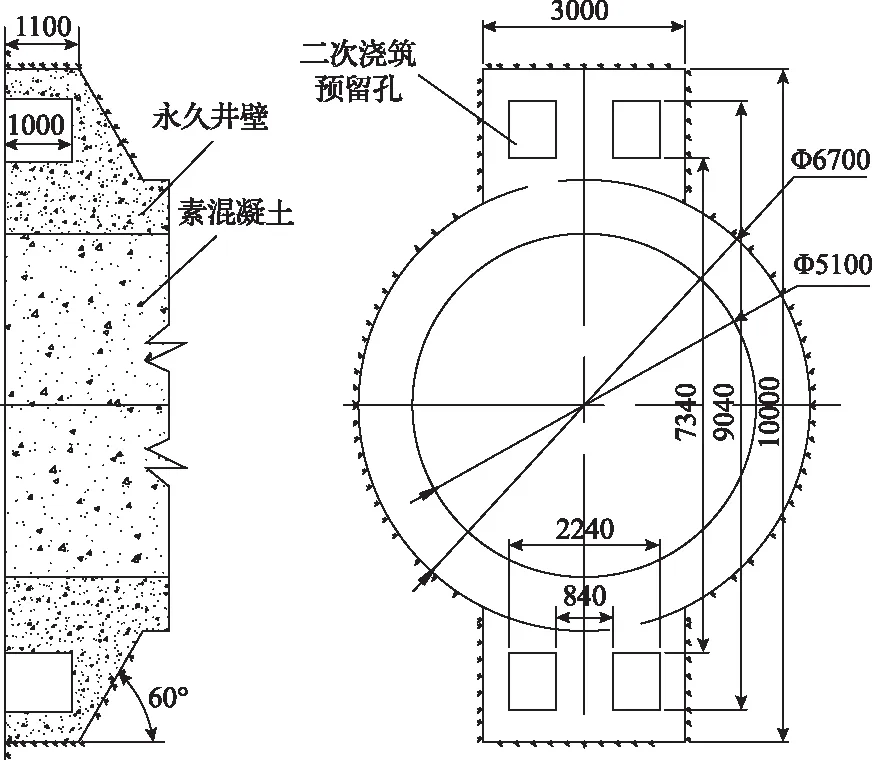

在預支護井幫砌筑至離地面1.5m時,將反井鉆機基礎和預支護井幫一起砌筑,在預支護井幫內回填低標號混凝土。反井鉆機混凝土基礎如圖2所示。

圖2 反井鉆機基礎圖(mm)

反井鉆井地面場地為施工的主要場所,需要按設計位置擺放反井鉆機系統(主機、操作車、油箱車等),循環洗井系統(泥漿泵、泥漿池等)以及鉆具等設備,地面施工場地不能小于35m×15m,且要求場地平整、硬化。

4.2 井幫預加固處理技術

根據井檢孔資料,井筒穿越的3-5號煤層破碎嚴重,為保證反井施工及錨噴支護期間不發生坍塌,兩個井筒均選用地面預注漿方法對該破碎段加固處理。采用Φ50mmPVC管作為注漿管,注漿孔徑為Φ94mm;注漿段高42m,垂深為228~270m,其中3-5號煤層破碎地層垂深233~260m,厚度27m。每個井筒布置3個注漿孔,鉆孔沿井筒圈向等距布置,布孔圈徑7.0m,孔間距6.06m,漿液擴散半徑6m;漿液類型為單液水泥漿,選用1∶1、0.8∶1兩種配比;注漿壓力經計算為4.05MPa;漿液注入量經估算為864m3。

注漿鉆孔分套管段、套管以下及注漿段三段。套管段孔徑Φ133mm,套管以下及注漿段孔徑為Φ94mm。鉆孔結構如圖3所示。具體施工過程為:在表土到完整基巖段(0~13m)下入套管,固管采用1∶1水泥漿,凝固時間64h;套管選用Φ108mm無縫鋼管;鉆進至垂深50m,下Φ50mmPVC管,同時對其做耐壓試驗,其注漿方式與破碎層注漿方式相同,注漿壓力為5.5~6MPa,水泥消耗量3t,注漿持續時間1h后拔出PVC管;透孔及鉆進至設計深度(0~270m),孔徑為Φ94mm;在0~233m段下Φ50mmPVC管作為注漿管。

圖3 注漿鉆孔結構示意圖

注漿采用ZBYSB40/22-7.5型注漿泵,注漿方式采用孔口壓蓋注漿方式;漿液配比為單液漿注漿,先稀后濃,水灰比分別采用1∶1、0.8∶1、0.6∶1三種配比;注漿過程中總計消耗水泥約為92t,其中1∶1比例消耗水泥約10t;0.8∶1消耗水泥約38t;0.6∶1消耗水泥約48t;估算注漿總量約為100m3。注漿終壓約5.5MPa,直至20m遠處4m深基坑底部漏漿后停止。注漿孔口結構如圖4所示。

圖4 注漿孔口結構圖

4.3 含瓦斯煤層的通風技術

采用反井鉆機掘進3-5號煤時,瓦斯容易沿著鉆頭進入掘進工作面形成瓦斯積聚,擴孔時鉆頭滾刀與巖石切割產生火花后可能發生瓦斯爆炸。因此,反井鉆井過程中通風起到關鍵作用。本次反井鉆井施工過程中,首先利用20m3的空壓機從鉆桿中心向井下壓風,在鉆頭中心管下口用6根1.5寸膠管將新風送至鉆頭徑向不同位置,以防止瓦斯聚集;其次,降低擴孔鉆頭轉速至3r/min,減小滾刀與巖石的沖擊;再次將井下風門開啟,形成負壓通風,擴孔后的井筒里新風下行,將瓦斯直接帶至井下巷道里;在鉆井擴孔超過煤層50m,且過煤層超過10d后,空壓機停止運轉,通過鉆桿Φ110mm的內孔(中心管內孔Φ90mm)將新風送至擴完的井筒內;同時,從鉆桿與導孔之間的環形空間向井下放水,用于局部降塵及部分滾刀冷卻。通過以上通風和降溫技術的實施,實現了反井鉆井成功穿越含瓦斯煤層。

5 結 論

1)反井鉆井技術具有機械化程度高、施工速度快、安全性好、井內無人化等優勢,同時在建設接替采區風井井筒時能夠充分利用礦井井下已有巷道和生產系統,機械破巖相較于爆破巖石擾動程度低且井幫穩定性好,有利于礦山開采和閉坑后的環境保護。

2)導孔的偏斜率決定了整個反井孔的偏斜率,是反井鉆井的關鍵技術。因此,反井鉆井基礎施工與表土段混凝土回填確保了鉆機平臺的穩定性和安全性,同時保證了導孔開孔的鉆孔方向的準確性以及導孔鉆井、擴孔鉆進過程中鉆進壓力的恒定。

3)反井鉆進過程中無支護井幫的穩定性問題是大直徑反井施工的關鍵。因此,擴孔鉆進之前對于條件較差的地層需采用預注漿的方式提高圍巖的穩定性,保證擴孔鉆進井幫的穩定和設備的安全。

4)反井鉆井穿越含瓦斯煤層時,主要采取空壓機從鉆桿中心向井下壓風;降低擴孔鉆頭轉速,減小滾刀與巖石的沖擊;將井下風門開啟,形成負壓通風,將瓦斯直接帶至井下巷道里;同時,從鉆桿與導孔的之間的環形空間向井下放水,用于局部降塵及部分滾刀冷卻。通過以上通風和降溫技術的實施,實現了反井鉆井成功穿越含瓦斯煤層。