防爆鋰離子蓄電池無軌車輛節能控制技術研究

郝明銳

(中國煤炭科工集團太原研究院有限公司,山西 太原 030006)

隨著煤礦生產機械化水平的不斷提升,煤礦開采規模持續擴大,開采的強度、運輸的距離顯著增長,作為當前煤礦井下輔助運輸的主要裝備,防爆柴油機無軌車輛的使用規模快速擴大。據統計,目前使用防爆柴油機無軌車輛的礦井有700余處,使用總量在8000臺以上。但防爆柴油機無軌車輛帶來的井下尾氣污染問題日益凸顯,嚴重威脅著井下工人的身體健康。同時,根據國家安監局調研報告,以神東礦區為例,該類車型油耗和功率損失是地面車輛的2倍,輪胎壽命不足地面車輛的1/3,出勤率僅為75%,運行成本卻是地面車輛的10倍以上。其中,無軌膠輪車的燃油費和防爆柴油機的保養維修費用在礦井輔助運輸成本中占最大比重[1-3]。

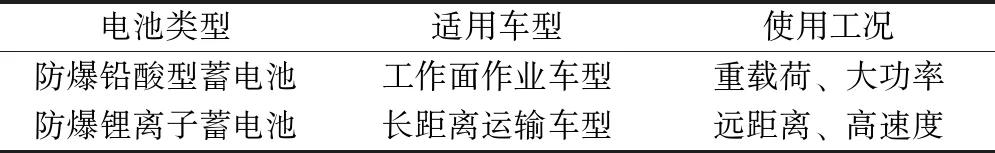

隨著電動汽車產業技術的發展,礦用防爆電驅無軌車輛應運而生,成為了解決上述問題的有效技術手段。由于煤礦特殊的防爆要求,礦用電驅動無軌車輛可使用的動力電池類型有所限制,按采用電池類型的不同,主要可分為防爆鉛酸型蓄電池無軌車輛和防爆鋰離子蓄電池無軌車輛,見表1。防爆鉛酸型蓄電池無軌車輛主要使用在工作面短距離設備搬運和鏟掘作業等對車輛行駛速度和續駛里程要求較低的工況;防爆鋰離子蓄電池無軌車輛主要用于井下長距離物料和人員的運輸工作,續駛里程成為了衡量該車型性能的重要指標。在防爆鋰離子蓄電池無軌車輛設計中,采用節能控制技術,可有效提高車輛的續駛里程,緩解該車型在煤礦生產實際應用中續航不足的問題,對推廣該車型的使用,解決井下污染問題具有重要意義[4,5]。

表1 防爆蓄電池無軌車輛的分類

1 防爆鋰電池無軌車輛系統構型

由于我國煤炭裝備的發展和進步,監測監控系統、緊急避險設施和輔助運輸設備等井下裝備對電池容量的要求越來越大,而比能量高、無記憶效應的鋰離子蓄電池成為供電電池的最佳選擇之一。防爆鋰電池無軌車輛是一種以鋰離子蓄電池為動力源的,并由電機驅動的純電動煤礦井下輔助運輸車型。

其系統構型如圖1所示,主要由能源子系統、電驅動子系統、傳動子系統和輔助子系統等組成。能源子系統主要由防爆鋰電池組和電池管理系統組成,主要功能是為整車提供能源,同時對電池狀態進行實時監測和管理;電力驅動子系統主要由整車控制器、電機控制器和牽引電機等組成,主要功能是為整車提供動力,控制電機運行狀態,實現車輛高效運行;傳動子系統主要由減速器、驅動橋和制動器等組成,主要功能是實現動力的傳輸功能;輔助子系統由各種輔助電機、轉向系統、操縱系統、液壓系統和低壓電氣系統等組成,主要功能為實現車輛除行走外的各種輔助功能。

圖1 防爆鋰離子蓄電池無軌車輛的系統構型

因煤礦井下惡劣的路面狀況及特殊的安標要求,驅動子系統和能源子系統及其采用的驅動技術關系到車輛的動力性及安全性,是整車的核心。其關鍵參數有:牽引電機功率、防爆電池容量及電壓等級、最大續駛里程、最高車速以及最大爬坡度。在上述系統設計時采用節能控制技術可有效提高車輛性能,促進井下新能源車型的推廣使用。

2 防爆鋰離子蓄電池管理技術

防爆鋰離子蓄電池車輛與傳統防爆柴油機車型最大的區別是用鋰電池作為動力驅動,而作為銜接電池組、整車系統和電機的重要紐帶,電池管理系統(Battery Management System,BMS)是電動車輛關鍵的核心技術。通過該系統對電池組充放電和放熱的有效控制,可有效增加車輛續駛里程、延長電池使用壽命,保證鋰電池應用的安全和可靠性,是重要的節能控制技術。使用相同電池容量的電動車輛,由于BMS的差異,其續航里程、充電時間和電池壽命將大不相同[6]。

2.1 BMS的組成和功能

BMS系統主要有以下組成,如圖2所示:

圖2 電池管理系統的基本構型

1)電池終端模塊:主要進行電池參數的實時檢測與數據采集,如電壓、電流、溫度、絕緣檢測和通信信號等。

2)主控制模塊:根據電池終端模塊實時采集的數據,基于預定算法,實現電池荷電狀態(State of Charge,SOC)的估算和監控;動態制定電池管理策略,實現電池熱管理、均衡管理,充放電管理以及在線故障診斷;通過CAN總線,實現與整車控制器等網絡節點的通信功能。

3)顯示模塊:主要進行數據呈現,實現人機交互功能。

2.2 防爆鋰電池車輛BMS的控制策略

根據《礦用隔爆(兼本安型)鋰離子蓄電池電源安全技術要求》,電池需置于獨立的隔爆腔內使用,隔爆電池腔內電池組總容量不超過100A·h,總能量不得超過32kW·h,腔內電池組不得并聯使用,隔爆電池箱最大輸出電壓不超過320V。為保證使用安全,通常采用安全性較好的磷酸鐵鋰電池,其單體電池電壓為3.2V,單個隔爆鋰電池箱體內,單體電池數量最大為100串。為提高車載能量,增加續駛里程,通常采用多個隔爆電池箱體串、并聯設計組成防爆鋰電池組作為整車的能源系統。

某型防爆鋰離子蓄電池車采用的能源系統解決方案如圖3所示,其采用2串2并的連接方式,使車載總能量達到128kW·h,實現了該車型最大續航里程超過80km的設計要求。其電池管理系統采用一主四從架構,主控制器通過內部CAN總線控制4個從控制器,從控制器分別對各隔爆電池箱體內的單體電池進行管理,實時采集各自100支單體電池的電壓和溫度等信息,電流傳感器對電流進行檢測。通過CAN總線實現BMS與整車控制器及充電機的通訊,并通過顯示模塊對電池狀態信息進行顯示[7-9]。

圖3 某防爆鋰離子蓄電池車能源系統解決方案

3 再生制動與液壓制動協調控制技術

3.1 電機再生制動技術

因煤礦井下的安全要求,防爆車輛通常采用安全型濕式制動車橋,而由于井下工作環境較為惡劣,巷道中坡道長、路面滑、轉彎多,導致防爆車輛運行時制動頻繁,制動過程中的慣性能量全部通過摩擦作用轉化成熱能,在造成能量損失的同時,降低了驅動橋的使用壽命。

在防爆鋰離子蓄電池車輛制動過程中,可控制牽引電機使其工作在發電狀態,將車輛行駛的機械能轉化為電能,并且存儲進鋰電池中,實現部分制動能量的回收;在電機發電的同時,可產生制動力矩,通過傳動系統到達車輪,實現車輛減速。該電機再生制動技術可以有效延長車輛的續駛里程,提高能量的利用效率,是電驅車輛重要的節能控制技術。同時由于電機承擔了一部分需求的制動轉矩,車橋輪邊制動器承擔的摩擦制動力矩相應減少,降低了制動器的熱負荷,延長了其使用壽命,提高了車輛的制動安全性和使用經濟性[10-12]。

3.2 防爆鋰電池無軌車輛制動的控制策略

礦用防爆鋰離子蓄電池無軌車輛具有運行速度低(設計時速一般不超過50km/h,井下實際運行速度不超過30km/h),質量大等特點,傳動系統(通常為四驅)常由傳動軸、濕式制動橋等部件剛性連接,如圖4所示為某型防爆鋰電池無軌車輛制動系統的基本結構。與地面需要高速運行的電動車輛相比,該車型在制動時對前后車輪制動力矩的分配要求相對較低,在保證制動安全可靠的前提下,為實現制動能量回收最大化,采用電機再生制動與車橋液壓制動聯合工作的制動形式。

圖4 防爆鋰電池無軌車輛制動系統基本結構

根據煤礦井下的不同工況,制定相應的控制策略,協調兩種制動力的分配方式,根據制動踏板的位置,分配合適的再生制動力和液壓制動力,主要有以下幾種形式:

1)緊急制動:在車輛緊急制動情況下,為保證制動安全,實現制動距離最短,不考慮能量回收,以車橋液壓制動為主,踩死剎車踏板后,車橋輪邊制動器短時間內將車輛制動。

2)中輕度制動:通過控制剎車踏板,車輛減速優先采用電機再生制動,實現對制動能量的回收,車輛停車則由驅動橋液壓制動實現,保證安全。

3)下坡時制動:因煤礦井下坡道較多且長,在該工況下,車輛制動以電機再生制動為主,充分回收制動能量,同時可減輕車橋制動器的負荷,延長其使用壽命。但為避免造成電池過充,整車控制器需實時采集BMS信息,當電池SOC值超過0.95時,停止進行制動能量回饋,車輛制動功能由車橋液壓制動實現。

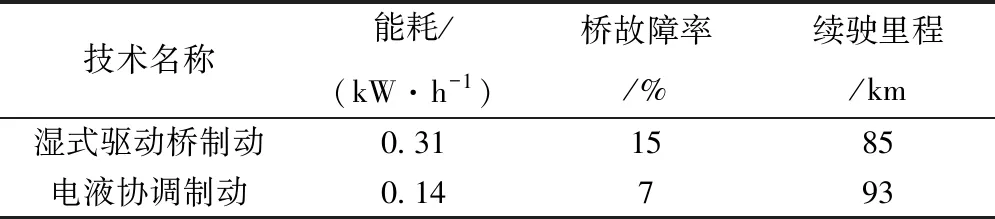

電液協調制動控制技術應用前后對比見表2,在某型防爆鋰電池無軌膠輪車設計中通過采用該節能控制技術,使整車續駛里程增加5%以上,驅動橋故障率降低50%(坡度超過7°的惡劣工況下),有效提升車輛制動安全。

表2 電液協調制動控制技術應用前后對比

4 油泵電機節能控制技術

防爆鋰離子蓄電池無軌膠輪車配備有油泵電機,作為車輛的輔助動力,為液壓系統、轉向系統和制動系統等提供動力。整車啟動后,油泵電機和液壓泵隨即開始工作,采用油泵電機節能控制技術可對油泵電機的工作轉速進行調節,從而降低在普通工況下,油泵電機的輸出功率,實現系統節能的目的。

油泵電機節能控制策略如圖5所示,整車控制器通過采集各系統的工作壓力,分析判斷車輛的運行工況,通過油泵電機控制器,實現對油泵電機工作轉速的實時控制,避免油泵電機和液壓泵的長時間滿負荷工作。

圖5 油泵電機節能控制策略

與采用該控制技術之前相比,液壓泵可選用低成本、可靠性高的定量泵替換之前成本較高的變量泵,同時通過去除溢流閥、充液閥等環節,減少了膠管接頭用量。油泵電機節能控制技術應用前后對比見表3。通過油泵電機節能控制技術的實施,實現系統減重約50kg,節約能耗1.6kW/h,效率提高11%,成本降低1.9萬元。

表3 油泵電機節能控制技術應用前后對比

5 結 論

1)根據防爆鋰離子蓄電池無軌車輛特殊的使用工況,提出在設計中應采用節能控制技術以提高續駛里程,從而增加其在煤礦生產中的應用范圍。

2)針對防爆鋰離子蓄電池無軌車輛的系統構型,總結了防爆鋰離子蓄電池管理技術、再生制動與液壓制動協調控制和油泵電機節能控制三種節能技術的特點,并分析了其各自的控制策略。

3)上述三種節能控制技術均在山西天地煤機裝備有限公司生產的防爆鋰離子蓄電池無軌膠輪車上進行了應用,實現整車節能20%左右,續駛里程平均提高15%。