擠壓造粒工藝生產(chǎn)專用復(fù)混肥

王平飛

(云南云天化紅磷化工有限公司,云南 開遠(yuǎn) 661699)

目前,我國復(fù)合(混)肥制造的生產(chǎn)工藝根據(jù)其成粒方式可分為噴漿造粒法、高塔造粒法、擠壓造粒法等。造粒設(shè)備有圓盤造粒機(jī)、擠壓造粒機(jī)、轉(zhuǎn)筒造粒機(jī)等。擠壓造粒工藝生產(chǎn)專用復(fù)混肥配方,工藝比較簡(jiǎn)單,操作方便,無需干燥,常溫生產(chǎn),“三廢”物質(zhì)零排放,產(chǎn)品一次碾壓成形,使產(chǎn)品質(zhì)量符合復(fù)混肥技術(shù)指標(biāo)要求,是用于生產(chǎn)各種作物的高、中、低濃度專用復(fù)混肥。

1 擠壓造粒法生產(chǎn)專用復(fù)混肥工藝

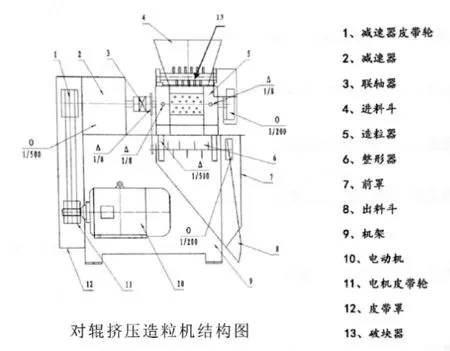

對(duì)輥擠壓造粒機(jī)是專用復(fù)混肥造粒的關(guān)鍵設(shè)備,具有技術(shù)先進(jìn),設(shè)備合理,結(jié)構(gòu)緊湊,新穎實(shí)用,耗能低,與相應(yīng)設(shè)備配套,組成小型生產(chǎn)線,能形成一定產(chǎn)能的連續(xù)化,機(jī)械化生產(chǎn)。

對(duì)輥擠壓造粒機(jī)由電動(dòng)機(jī)驅(qū)動(dòng)皮帶和皮帶輪,通過減速機(jī)傳遞給主動(dòng)軸并通過對(duì)開式齒輪與被動(dòng)軸同步相向工作,經(jīng)過模具擠壓成型、脫模造粒、破碎分離實(shí)現(xiàn)均勻造粒。擠壓模具采用優(yōu)質(zhì)防腐的耐磨材料精心鍛造,模具形狀采用扁球形狀。

1.1 原料

圖1 對(duì)輥擠壓造粒機(jī)結(jié)構(gòu)圖

無機(jī)原料:氯化銨 (w(N) ≥25%)、尿素(w(N) ≥25%)、磷酸一銨(8-47-0)、磷酸二銨(16-44-0、18-46-0)、氯化鉀 (w (K2O) ≥60%)、硫酸鉀 (w(K2O) ≥50%)、硫酸鎂、硫酸鋅、硼砂等。

有機(jī)原料:腐植酸 (w(HA)≥45%)等。

輔助原料:沸石粉等。

1.2 配方設(shè)計(jì)

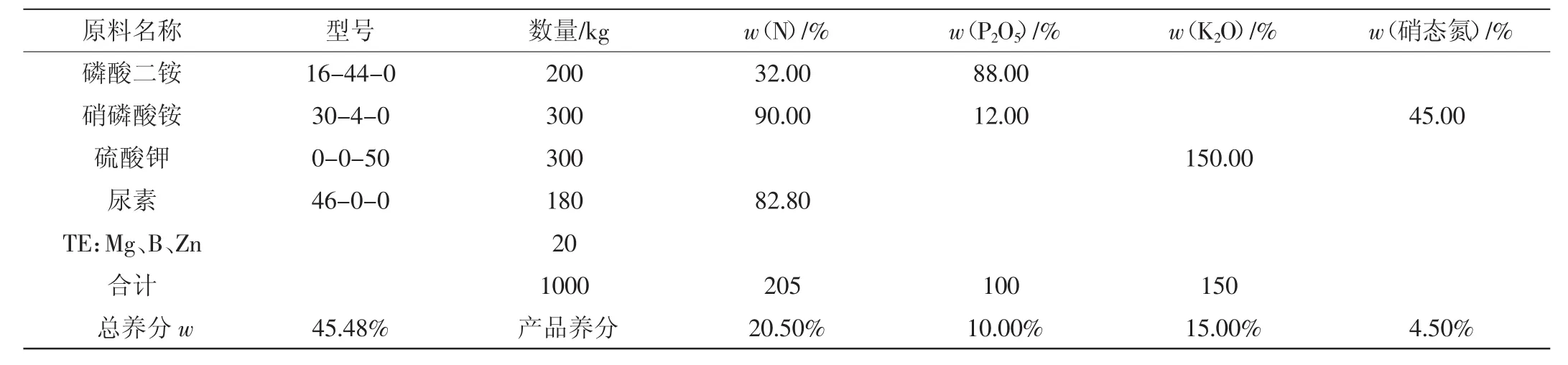

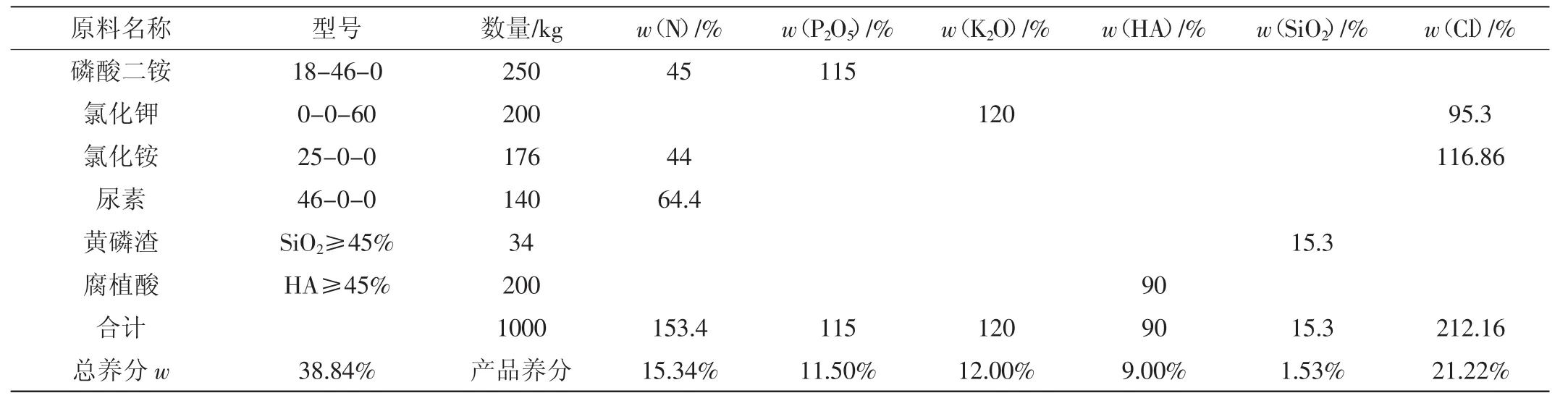

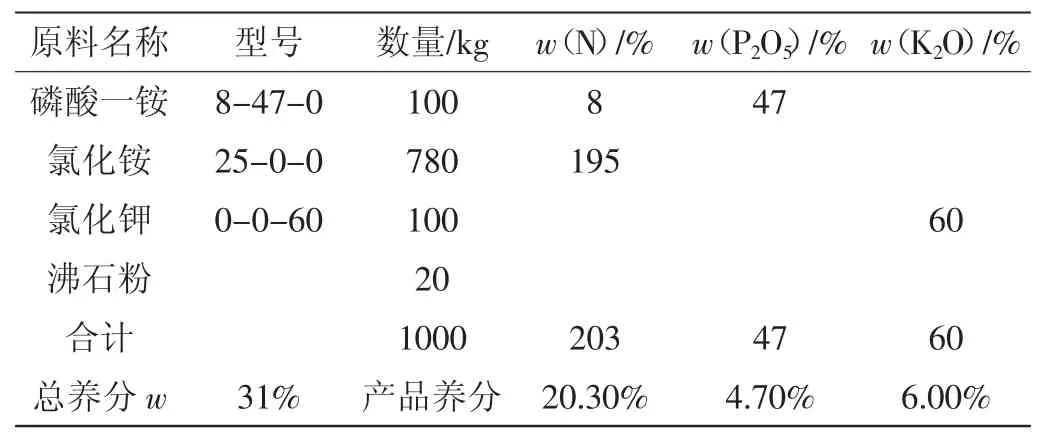

專用復(fù)混肥配方是根據(jù)不同土壤、不同作物的多年多點(diǎn)試驗(yàn)和大面積示范確定的,所以,專用復(fù)混肥配方針對(duì)性強(qiáng),增產(chǎn)效果好,是未來農(nóng)業(yè)生產(chǎn)用肥的趨勢(shì)。部分專用復(fù)混肥配方計(jì)算見表1、表2、表3。

表1 石榴專用復(fù)混肥20-10-15(S)+TE配方計(jì)算

表2 水稻專用復(fù)混肥15-10-12(CL)配方計(jì)算

表3 蔬菜專用復(fù)混肥20-4-6(CL)配方計(jì)算

1.3 主要設(shè)備

對(duì)輥擠壓造粒機(jī)、粉碎機(jī)、臥式螺帶攪拌機(jī)、滾筒篩分機(jī)、雙盤拋圓機(jī)、原料皮帶機(jī)、半成品皮帶機(jī)、成品皮帶機(jī)、包裝系統(tǒng)、計(jì)量器、綜合電控柜等。

1.4 工藝簡(jiǎn)介

將各種原料經(jīng)過計(jì)量后加入臥式螺帶攪拌機(jī)內(nèi)攪拌混合均勻(視情況噴灑適量水),由原料皮帶機(jī)送入對(duì)輥擠壓造粒機(jī),造粒后由半成品皮帶機(jī)送入雙級(jí)拋圓機(jī),拋圓后由成品皮帶機(jī)送入滾筒篩分機(jī),篩分后制得粒度均勻的復(fù)混肥顆粒送入包裝系統(tǒng),包裝后送入成品倉庫堆放區(qū)。

2 擠壓造粒工藝生產(chǎn)專用復(fù)混肥的控制技術(shù)要點(diǎn)

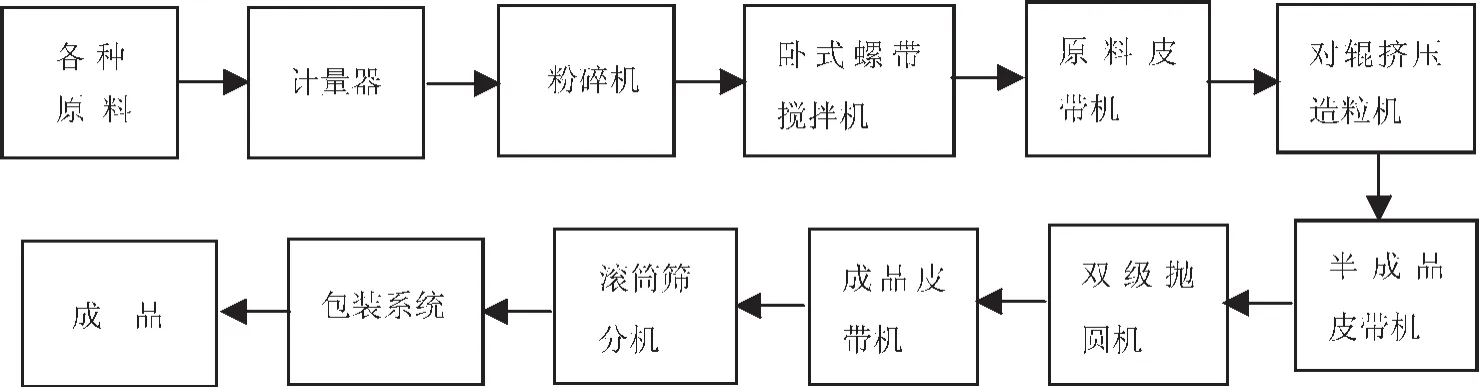

2.1 擠壓造粒工藝生產(chǎn)專用復(fù)混肥工藝流和

工藝流程見圖2。

2.2 常見故障排除方法

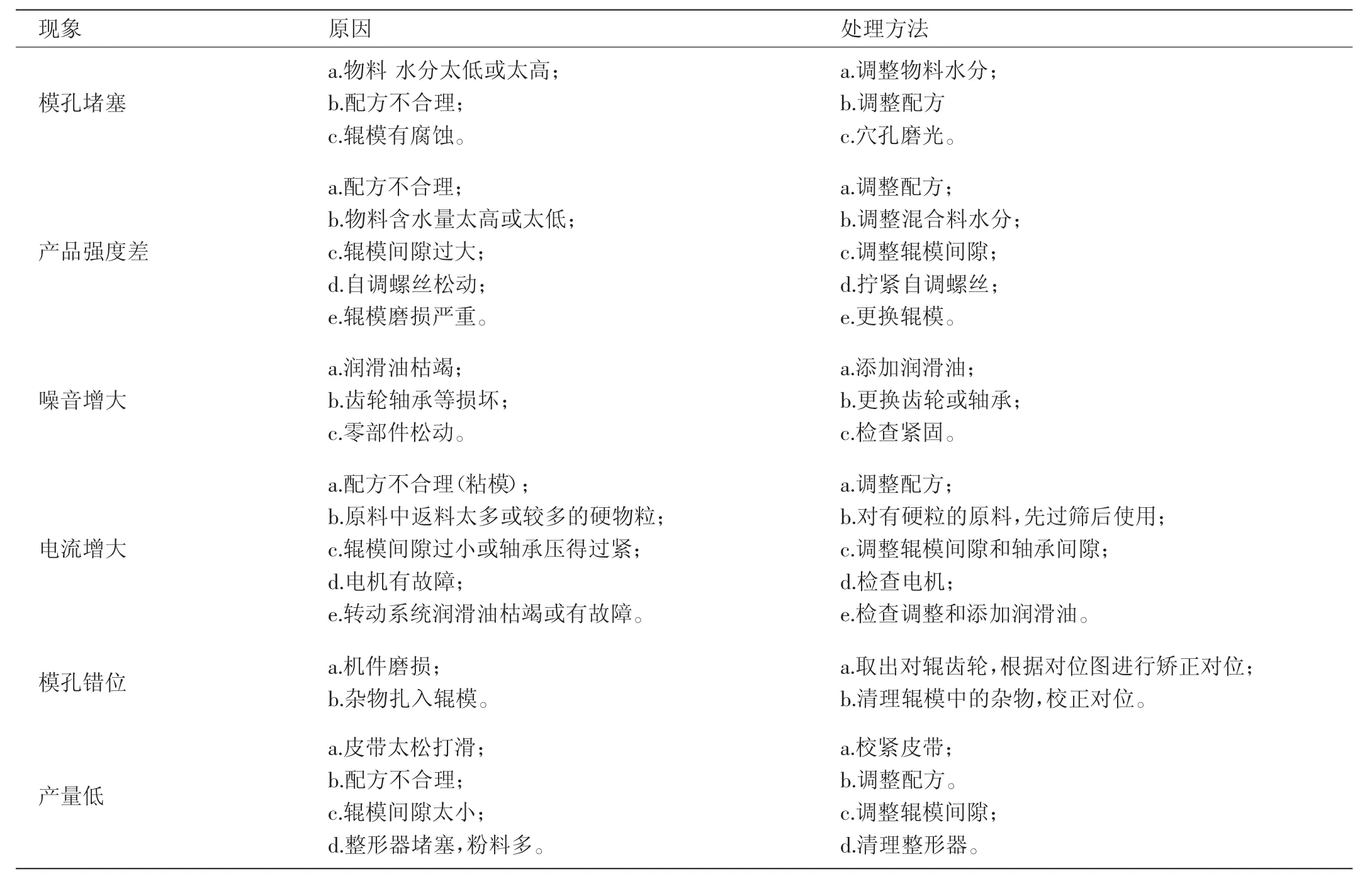

造粒機(jī)在運(yùn)行過程中,如出現(xiàn)異常情況,應(yīng)緊急停機(jī)、斷電,并查明原因,消除故障后,方可開機(jī),常見故障排除方法見表4。

2.3 擠壓水分的控制

物料的水分含量在擠壓造粒過程中是一個(gè)重要的技術(shù)參數(shù)。物料需經(jīng)過破碎,混合均勻,并經(jīng)磁鐵或過篩清除雜質(zhì)后進(jìn)入擠壓造粒機(jī),水分含量較少,物料不易擠壓成形,且粉塵量較大;水分含量過多,物料容易粘結(jié)輥皮,堵塞下料口;通過試驗(yàn)得出進(jìn)入擠壓造粒機(jī)內(nèi)的物料最佳擠壓水分控制范圍為2%~5%,生產(chǎn)過程中可視情況噴灑適量水。

2.4 輥輪間隙的調(diào)節(jié)

圖2 擠壓造粒法生產(chǎn)專用復(fù)混肥工藝流程

表4 常見故障排除方法

生產(chǎn)專用復(fù)混肥兩輪的間隙一般為1~2mm(根據(jù)不同物料進(jìn)行調(diào)整);當(dāng)間隙過小(小于0.8mm),會(huì)加劇兩輥輪磨損,降低使用壽命,嚴(yán)重時(shí)會(huì)損壞機(jī)件;當(dāng)間隙過大(大于2mm以上時(shí))會(huì)影響產(chǎn)品顆粒強(qiáng)度。

2.5 擠壓造粒過程中容易出現(xiàn)的化學(xué)反應(yīng)

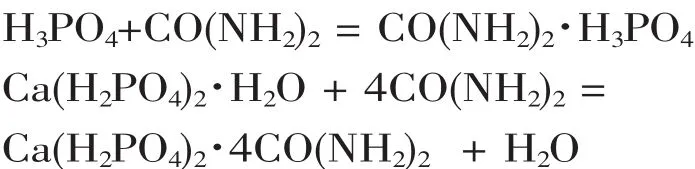

1) 過磷酸鈣中的游離H3PO4和Ca(H2PO4)2·H2O會(huì)與尿素發(fā)生如下反應(yīng):

由于 CO(NH2)2·H3PO4和 Ca(H2PO4)2·4CO(NH2)2的溶解度極大,反應(yīng)過程析出水分,使得混合物料變成變稀、潮料、發(fā)粘,同時(shí)尿素的分解速度增大,使造粒無法進(jìn)行。因此,在配方中加入鈣鎂磷肥來中和游離磷酸,反應(yīng)如下:4H3PO4+Ca3(PO4)2+3H2O=3Ca(H2PO4)2·H2O,或避免此化學(xué)反應(yīng)的發(fā)生。

2)過磷酸鈣中的游離H3PO4會(huì)與碳銨發(fā)生如下反應(yīng):

反應(yīng)過程析出水分,使得混合物料變成變稀、潮料、發(fā)黏,同時(shí)尿素的分解速度增大,使造粒無法進(jìn)行。因此,需加入干燥劑氧化鎂或避免此化學(xué)反應(yīng)的發(fā)生。

在擠壓的含硝態(tài)氮的混肥產(chǎn)品配方,配方中含硝磷銨與尿素,攪拌機(jī)過程中物料吸水較快,未加水的情況下混合后直接擠壓,攪拌25min后變?yōu)槌绷希瑢?dǎo)致攪拌機(jī)滾皮嚴(yán)重積料和擠壓造粒機(jī)頻繁堵塞。措施:減少混合時(shí)間或把配方中硝磷銨用其它原料替代,生產(chǎn)正常。建議擠壓造粒配方中不要含硝磷銨與尿素兩種物料,僅可以含其中一種。

3 專用復(fù)混肥產(chǎn)品質(zhì)量指標(biāo)

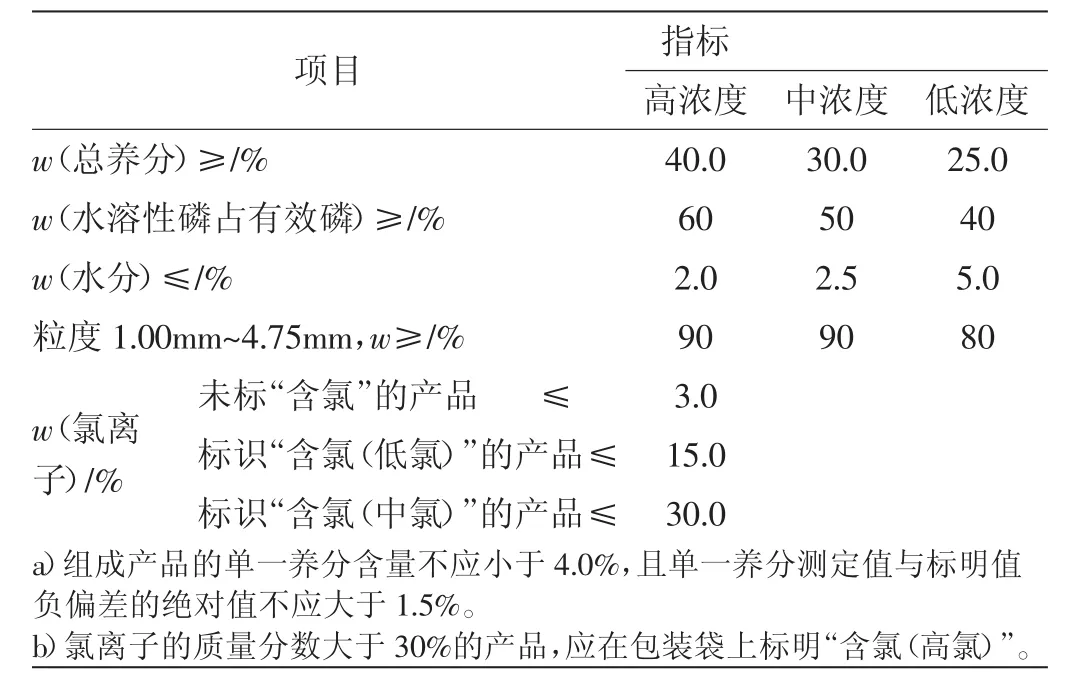

擠壓造粒工藝生產(chǎn)專用復(fù)混肥產(chǎn)品質(zhì)量符合《GB 15063-2009復(fù)合肥料(復(fù)混肥料)》標(biāo)準(zhǔn)要求,見表5。

4 結(jié)語

擠壓造粒工藝具有一定的規(guī)模產(chǎn)能、能耗少、操作方便和三廢零排放等優(yōu)點(diǎn)。專用復(fù)混肥是將大量元素肥料氮肥、磷肥、鉀肥和中微量元素肥料、腐植酸有機(jī)質(zhì)等原料相結(jié)合,廣泛用于各類果樹、蔬菜、糧食等農(nóng)作物各個(gè)生長(zhǎng)階段,能有效節(jié)約了施肥成本,提高了肥料利用率,將對(duì)作物的品質(zhì)及產(chǎn)量提升有顯著效果,因此,擠壓造粒工藝生產(chǎn)專用復(fù)混肥是未來農(nóng)業(yè)生產(chǎn)用肥的趨勢(shì)。

表5 專用復(fù)混肥產(chǎn)品質(zhì)量指標(biāo)