尾部壓縮角對支板混合及燃燒特性影響的數值研究*

張 喆,席文雄,金 星

(航天工程大學激光推進及其應用國家重點實驗室,北京 101416)

0 引言

當飛行器的速度達到高超聲速時,進入燃燒室的高速來流與燃料噴注器噴注出的燃料以超聲速在燃燒室流動,此時,燃料在燃燒室的停留時間往往只有毫秒量級[1]。要想在如此短的時間之內,實現燃料的混合、點火和充分燃燒是非常困難的[2-3]。

為了解決這一問題,人們在燃燒室的中心插入能夠噴注燃料的支板[4],支板前緣產生的斜激波和經壁面反射后的反射激波會促進支板噴注的燃料與空氣的摻混;同時支板尾部的低速回流區為點火和燃燒也提供了便利[5]。

目前,不同構型設計的支板噴注器層出不窮[6-9],并均已被證明能夠有效促進混合。其中日本的研究人員對基準支板的尾部進行改造[10],提出了一種帶有交替尾緣結構的支板噴注器,來流流經交替尾緣結構會因為兩側的壓差產生反向旋轉的流向渦對,能夠對燃料的摻混起到非常明顯的促進作用。國內針對支板噴注器也開展了一系列的研究,蘇義、劉衛東通過試驗和數值模擬相結合的方法研究了支板超聲速冷流流場及液體噴流的混合特性[11];李昌旭等研究了支板后不同噴孔形狀射流的氣動特性[12];王應洋等研究了支板尾部交替尾緣結構數目和膨脹角度對支板混合效率和總壓損失的影響[13];楊浩等研究了不同支板阻塞比、不同燃料噴注方式對燃燒室性能的影響[14]。整體而言,目前針對支板混合的研究較多,而對混合后的燃燒關注相對較少。

文中在不增加支板整體厚度的情況下,通過在支板的交替尾緣結構后方添加一定的壓縮角,增加兩側的壓力差,誘導出強度更大的流向渦,同時又避免了增加整體支板厚度對燃燒室阻塞比的影響。針對目前對支板噴注器研究中對燃燒性能關注較少的問題,又與基準支板和不帶有壓縮角的交替尾緣支板進行對比,在分析不同支板混合特性的基礎上,對其燃燒效率也進行了研究。

1 物理模型和計算方法

1.1 燃燒室和支板模型

圖1 燃燒段結構

選取的燃燒室包括隔離段、燃燒段和擴張段,重點對燃燒段進行了數值模擬。燃燒室燃燒段的結構如圖1所示,長度為450 mm,寬度為70 mm,入口高度為51 mm,上下壁面各有2°的擴張角,支板的尾部距離燃燒段入口110 mm。為了對比研究尾部壓縮角對支板混合特性和燃燒性能的影響,文中分別設計了沒有交替尾緣結構的支板A,尾部沒有壓縮角的交替尾緣支板B和帶有尾部壓縮角的交替尾緣支板C。3種構型的支板結構如圖2所示。

支板前緣壓縮角為15°,長度為100 mm,寬度為70 mm,厚度為10 mm,6個燃料噴孔位于支板尾部等間隔排列,噴孔半徑為2 mm。其余參數如表1所示。

表1 不同支板的結構參數

1.2 網格劃分與網格無關性驗證

采用ANSYS軟件的Mesh模塊劃分網格,對于基準支板采用分塊劃分結構網格,對于交替尾緣結構的支板,在其尾部采用非結構網格劃分網格,其余部分采用結構網格處理。為了保證計算精度,在壁面、支板和燃料噴孔處進行加密。

圖3為不同網格數量下支板A的總壓恢復系數。為了驗證網格無關性,文中分別選用140萬、220萬、300萬網格3個算例,以支板A的總壓恢復系數作為參考指標。如圖3所示,隨著網格數量的增加,不同算例之間的差值呈現減小趨勢,當網格數量增大到220萬左右時,與300萬左右時的網格計算結果差異不大。說明繼續增大網格數量對計算結果的改善不大,因此為了同時滿足計算精度和時效性,文中選取的網格數目為220萬。

圖2 支板結構

圖3 不同網格數目下的總壓恢復系數

1.3 來流參數和邊界條件

文中的數值模擬采用RANS數值方法,其中連續相湍流模型選取為SSTk-ω模型,采用基于密度的隱式求解器來求解穩態問題。

1)入口條件:采用壓力遠場邊界條件,給定來流的馬赫數、靜壓、靜溫和各組分的質量分數;

2)出口條件:采用壓力出口邊界條件;

3)燃料入口條件:采用壓力入口邊界條件,給定噴注燃料的總壓、靜壓、總溫以及各組分的質量分數;

4)壁面條件:采用絕熱無滑移壁面邊界條件。

燃燒室不同情況下的來流參數如表2所示,噴孔的噴注氣體為氫氣,噴注總壓為2.0 MPa,總溫為308 K。

表2 不同狀態下的來流參數

1.4 算例驗證

為了驗證所選用數值方法的可靠性,文中用相同的數值方法對Sunami[4]和Kubo[15]進行的支板試驗分別進行了計算,并同實驗結果進行了對比。圖4為Sunami采用的支板噴注器噴注燃料時,不同截面下的燃料分布圖與數值模擬的結果對比圖,通過數值模擬得到的結果能夠清晰地反映出燃料受到交替尾緣結構影響而呈現的流向渦,與試驗結果保持了較好的一致性。

圖4 Sunami支板實驗結果與數值模擬結果

圖5 Kubo試驗中的壁壓分布圖

圖5為Kubo所進行的試驗中壁壓分布圖與數值模擬的對比結果。

從壁面壓力分布圖可以看出,通過數值計算得到的燃燒室壁面靜壓變化曲線與試驗所得出的結果變化規律基本一致,壁壓極大值和極小值出現的位置都較好地吻合,進一步說明了數值方法的有效性。

2 計算結果與討論

2.1 不同支板結構的噴流流場特性分析

圖6為不同支板在噴孔中心截面的靜壓分布圖,從靜壓圖來看,3種結構的支板冷流噴注流場具有一定的相似性,主要特征是在支板頭部產生的斜激波1,斜激波與壁面和支板反射形成的反射激波2、3以及支板尾部的膨脹波系4。同時在起始時刻,由于支板尾部存在的回流區壓力較小,高壓燃料噴注之后,迅速向兩側發展,向兩側擴展的燃料與支板尾部向燃燒室中心膨脹的來流相遇之后,產生了兩道壓縮激波5。

圖6 Z=5 mm截面上的靜壓云圖

對于支板B和支板C,由于交替尾緣結構的存在,在其后掠尾部的膨脹區域產生膨脹波。同時噴注的燃料同流經后掠結構的來流相互作用也產生了明顯可見的激波6。

對比支板B和支板C的靜壓圖可以發現,尾部壓縮角的引入也對冷流噴注流場產生了一定影響,主要表現為當來流流經壓縮位置時,也會出現一道明顯可見的激波,如圖6中標注7所示。

圖7 Z=5 mm截面上的馬赫數云圖

圖7為不同支板在噴孔中心截面的馬赫數分布圖,可以明顯看出,由于燃料噴注速度與主流速度不同,在支板尾部的中心區域兩側形成的兩個速度剪切層。支板A后方的速度剪切層發展最為緩慢,而支板B和支板C由于流向渦的作用,剪切層的發展更快,且由于尾部壓縮角的存在,支板C后方剪切層的發展最為迅速。

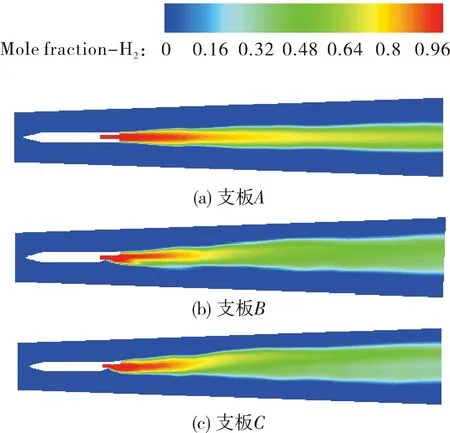

圖8 Z=5 mm截面上的H2摩爾分數云圖

圖8為不同支板在噴孔中心截面的氫氣摩爾分數圖,從圖中可以看出,在噴孔中心截面上支板A尾部的中心區域整體氫氣濃度更高,說明從支板A噴注出的燃料擴散更慢;從燃燒室下游的氫氣分布范圍上來看,支板C下游的氫氣分布范圍最廣,支板B次之,支板A最小。

圖9為不同支板在X=0,100 mm,200 mm,300 mm 4個截面上的氫氣摩爾分數圖(文中選取支板噴孔后10 mm為X=0)。

如圖9(a)所示,支板A噴注的燃料擴散受到支板尾部剪切層發展的制約,混合特性比較差,噴注后的燃料很難穿透支板尾部的剪切層,燃料分布主要位于支板尾部的低速區域內。

在圖9(b)和圖9(c)中能夠明顯看出交替尾緣支板后產生的流向渦結構。由于流向渦的作用,導致剪切層的發展迅速,燃料在燃燒室中分布范圍也更廣。對比圖9(b)和圖9(c)可以發現,由于尾部壓縮角的引入造成交替尾緣結構兩側的壓力差增大,支板C尾部產生的流向渦要強于支板B。

圖9 不同截面上的H2摩爾數云圖

2.2 尾部壓縮角對支板混合特性的影響

為了進一步量化不同支板結構對氫氣擴散和混合的影響,選取了混合效率、氫氣最大濃度、混合區域面積比3個參數作為衡量支板混合性能的指標。

1)混合效率

混合效率主要用來描述支板噴注器噴注的氫氣與來流空氣的混合情況;文中所采用的混合效率定義和計算方法參考Kopchenov和Lomkov提出的計算方法[16],其定義為:

(1)

式中:ηm=0表示氫氣未噴注,ηm=1表示氫氣與空氣充分混合;Cmax表示某一截面上最大的氫氣質量分數,Ca表示所選取的截面質量流量加權平均氫氣質量分數。

(2)

式中:ρ為當地密度;u為沿來流方向的速度分量。

2)氫氣最大濃度衰減

某一截面上的最大濃度衰減能夠反映出燃料擴散的情況,選取截面上的氫氣最大質量分數變化作為衡量濃度衰減的依據。

d=Cmax

(3)

3)混合區域面積比

混合區域面積比表示在不同截面處,氫氣質量分數大于0.01的區域在整個截面上所占的比例,其定義如下:

(4)

式中s為選取截面中氫氣質量分數大于0.01的區域面積,S表示所選取截面的總面積。

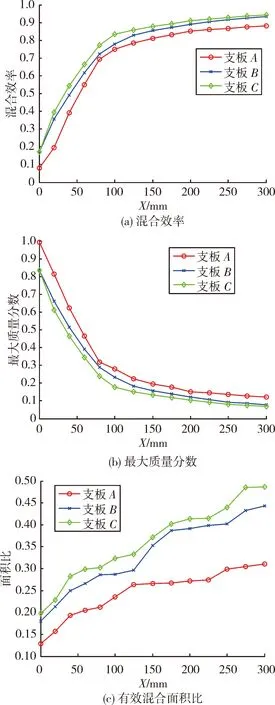

圖10為不同支板混合效率、最大濃度和有效面積比的變化曲線。

由圖10(a)可以看出,在0~80 mm的范圍內,燃料的混合效率迅速增加,在100 mm處,3種構型的支板噴注器混合效率都達到了65%以上,隨后混合效率的增長趨于平穩,3種支板的混合效率最終都達到了85%以上,而帶有尾部壓縮角的交替尾緣支板C混合效率最高,在300 mm處達到94.5%,高于支板B的93.3%和支板A的86%。

圖10(b)的最大氫氣濃度衰減圖呈現出與圖10(a)相符的趨勢,在0~80 mm的范圍內,氫氣的最大質量分數下降迅速,在100 mm處,3種支板的最大氫氣質量分數均下降了60%以上,隨后下降趨于平穩。在燃燒段的出口位置氫氣的最大質量分數分別為12.2%、7.9%和6.8%。

為了進一步研究氫氣在燃燒室中的分布范圍,圖10(c)給出了不同支板后的混合區域面積比變化曲線。支板A的有效混合區域面積要明顯小于支板B和支板C,與圖9的氫氣摩爾分數圖顯示的結果相符。特別是在130 mm之后,支板A后的有效混合區域增長趨于平穩,但是支板B和支板C后由于流向渦的存在,有效混合區域仍然取得了明顯的增長。對于支板C而言,支板誘導產生的流向渦強度更大,在燃燒段的出口位置,同支板A和支板B相比,其有效混合面積分別增加了56.77%和10.7%。

圖10 不同支板的性能參數

2.3 尾部壓縮角對燃燒室總壓損失的影響

總壓恢復系數是衡量氣流流動過程中總壓損失大小的重要參數,也是支板噴注器關注的重要指標,其定義為:

(5)

式中:Pt為當地總壓,Pt in為入口總壓。

不同支板的總壓恢復系數變化曲線如圖11所示。支板A的總壓恢復系數要優于支板B和支板C,由前文分析可知,支板B和支板C的噴注流場結構相對支板A來說要更為復雜,其中交替尾緣結構部分與噴注氣流產生的激波是造成更大總壓損失的主要原因。

圖11 不同支板的總壓恢復系數變化

而同支板B相比,當來流流經支板C尾部的壓縮角,會產生斜激波,在向下的過程中又會與壁面反射形成反射激波,會在一定程度上增大總壓損失,因此支板C的總壓恢復系數要小于不帶有壓縮角的支板B。在燃燒段出口處的3種支板的總壓恢復系數分別為0.63、0.55和0.51。

2.4 尾部壓縮角對燃燒室性能的影響

為了研究尾部壓縮角對燃燒室燃燒性能的影響,在靜溫為702 K的來流中開展了氫氣噴注的數值模擬研究,燃氣燃燒采用氫氣一步總包反應模型,燃燒產物為H2O,得到了如下的結果。

圖12為不同支板在X=0,100 mm,200 mm,300 mm 4個截面上的靜溫圖。其中,支板A后方的高溫區域最小,高溫區域僅出現在氫氣分布區域的最外層,且隨著來流向下游的發展,燃燒區域的增加不明顯。

支板B和支板C后方的高溫區域明顯要大于支板A,隨著來流向下游的發展,高溫區域面積增加明顯。特別是對于支板C而言,在燃燒段的出口高溫范圍幾乎在整個燃燒室的截面都有分布,對比圖9氫氣摩爾分數圖可知,高溫區域與氫氣的分布情況也是相符的。

同時在支板B噴孔正后方存在有明顯的低溫區域,而在支板C的靜溫圖中,看不到氫氣存在的低溫區域,這也說明帶有壓縮角的支板C噴注后的氫氣擴散和燃燒都要優于不帶壓縮角的支板B。

圖13為不同支板在X=0,100 mm、200 mm、300 mm 4個截面上的H2O摩爾分數圖,作為氫氣燃燒的產物,H2O的分布情況更能夠說明燃燒的發生區域。與圖12對比,高溫區域與H2O的分布區域幾乎吻合,這也說明前述的高溫區域確實是由于氫氣燃燒產生的,即為燃燒發生的區域。

為了進一步研究不同構型支板對燃燒室的燃燒性能影響,分析了不同支板的燃燒效率。燃燒效率可定義為氫氣消耗的百分比,其計算公式為:

(6)

式中MH2為燃料噴孔噴注的氫氣總質量流量。

圖12 不同截面下的靜溫云圖

圖13 不同截面上的H2O摩爾分數云圖

圖14 不同支板的燃燒效率

不同支板的燃燒效率變化曲線如圖14所示,可以看出,帶有交替尾緣結構的支板B和支板C燃燒效率明顯優于基準支板A。在0~80 mm的范圍內,支板B與支板C的燃燒效率差別不大,但是在100 mm之后,帶有壓縮角的支板C燃燒效率要明顯優于支板B,并且隨著來流向下游的發展,支板C的燃燒效率增長更快。在燃燒段的出口處,支板C的燃燒效率達到34%左右,相比支板A和支板B的燃燒效率而言分別增加了19%和7%。

因此在交替尾緣支板尾部添加壓縮角對于提升燃燒室的燃燒效率有著明顯的促進作用。

3 結論

為研究尾部壓縮角對支板混合性能和燃燒性能的影響,文中設計了3種不同構型的支板噴注器,并對不同噴注器噴注氫氣的冷態和熱態試驗進行了數值模擬,建立了一系列的評價指標,得到了如下結論:

1)從冷態噴流流場上來看,3種構型的支板呈現出一定的相似性,在支板的交替尾緣結構尾部增加壓縮角會導致在壓縮角位置出現一道明顯的斜激波,同時壓縮角的存在使得交替尾緣結構后方誘導產生了更強的流向渦。

2)在交替尾緣支板尾部增加壓縮角,雖然在一定程度上增大了流場的總壓損失,但是對燃料的混合效率、擴散速度以及燃料的擴散范圍均有提升。

3)在交替尾緣支板尾部增加壓縮角,增大了燃燒室中燃燒發生的區域,從燃燒效率上來看,對比基準支板和不帶有壓縮角的交替尾緣支板,燃燒段出口處的燃燒效率分別增加了19%和7%。

文中重點對燃燒室的燃燒段進行了分析,下一步要繼續開展工作,對整個燃燒室的燃燒段和擴張段進行更為充分地研究,分析擴張段出口的產物分布,來進一步說明不同的支板尾部構型對燃燒室燃燒性能的影響。