超燃燃燒室肋片/凹腔結構組合數值研究*

楊文佳,高 峰,王應洋,馬新鵬

(空軍工程大學,西安 710051)

0 引言

為提高燃料穿透深度和摻混率、增強超燃燃燒室穩定火焰能力以進一步改善超燃沖壓發動機性能,國內外學者提出了多種強化摻混措施,如采用斜坡、支板、凹腔等被動式摻混增強裝置[1-3]。單一裝置有著自己獨到的優勢,也存在著不足,將不同裝置組合運用能達到取長補短的目的,因此,研究摻混增強裝置的組合使用具有十分重要的意義[4-6]。

近期,國外學者對支板結構進行了改造,提出肋片結構,能較大提高燃料穿透深度,增大摻混率,且不會造成更大總壓損失,頗具應用前景[7-12]。由于具有優秀的穩定火焰能力,凹腔裝置自20世紀末首次在俄羅斯超燃沖壓發動機中得到應用起一直備受關注,也逐漸得到廣泛運用[13]。為進一步提高流場摻混效率和穩定火焰能力,研究人員開始將肋片與凹腔進行組合,展開相關研究。R.Gruber和M.R.Pohlmen等通過試驗研究和數值仿真分析了肋片與凹腔組合情況下肋片尺寸對燃燒室性能的影響[14-15];Rama A.Balar對肋片后射流不同噴射角度的影響展開了深入研究[16];國內金勁睿研究了前置肋片對凹槽火焰穩定器混合特性的影響:與傳統結構相比,前置肋片能減小總壓損失,增大射流的穿透深度,并獲得更為均勻的燃料分布[17]。目前,國內相關文獻較少,國外報導也更多的集中在肋片結構尺寸等對燃燒室的影響,鮮有深入分析不同凹腔結構帶來的影響。

為更全面的了解肋片凹腔組合結構中不同凹腔結構對燃燒室的影響,文中運用數值模擬的方法,深入分析了組合結構機理,并針對不同凹腔長深比和凹腔后壁面傾角對超燃燃燒室增強摻混能力和減小總壓損失等的影響進行了研究,為超燃沖壓發動機的設計改進提供重要參考。

1 算例設置與網格劃分

1.1 模型與網格劃分

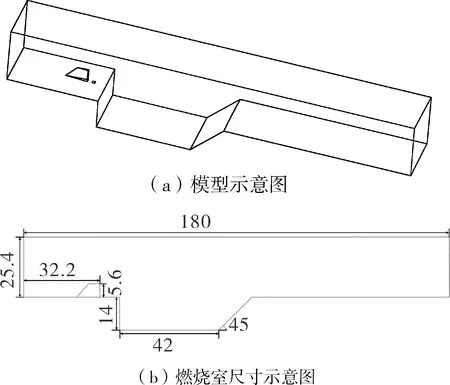

為深入研究肋片/凹腔組合結構超燃燃燒室中凹腔結構對流場的影響,文中參考文獻[15]和文獻[18]設置了凹腔長深比分別為L/D=2、3、4、5和凹腔后壁面傾角為α=30°、45°、60°、90°等8個不同算例。圖1為凹腔長深比為L/D=3、凹腔后壁面傾角為45°時超燃燃燒室的基本構型。為排除其他因素干擾,超聲速燃燒室采用矩形截面自由通道構型,由圖(b)可知,燃燒室高為25.4 mm,寬為24 mm,總長為180 mm,肋片高5.6 mm,距離燃燒室入口35 mm。凹腔深度為D=14 mm,凹腔長度為L=42 mm,凹腔后緣角為45°。為方便建模與計算,噴孔采用邊長a=1.24 mm的正方形(面積與直徑d=1.4的圓孔等效),與肋片的距離為2d。算例來流馬赫數Ma=2,總壓Pt=850 kPa,靜壓p=108 kPa,總溫Tt=300 K,氣流成分的質量分數αO2=23.2%,αN2=76.8%,噴孔處乙烯噴射總壓Pt=20 000 kPa,靜壓p=1 400 kPa,總溫Tt=1 200 K。

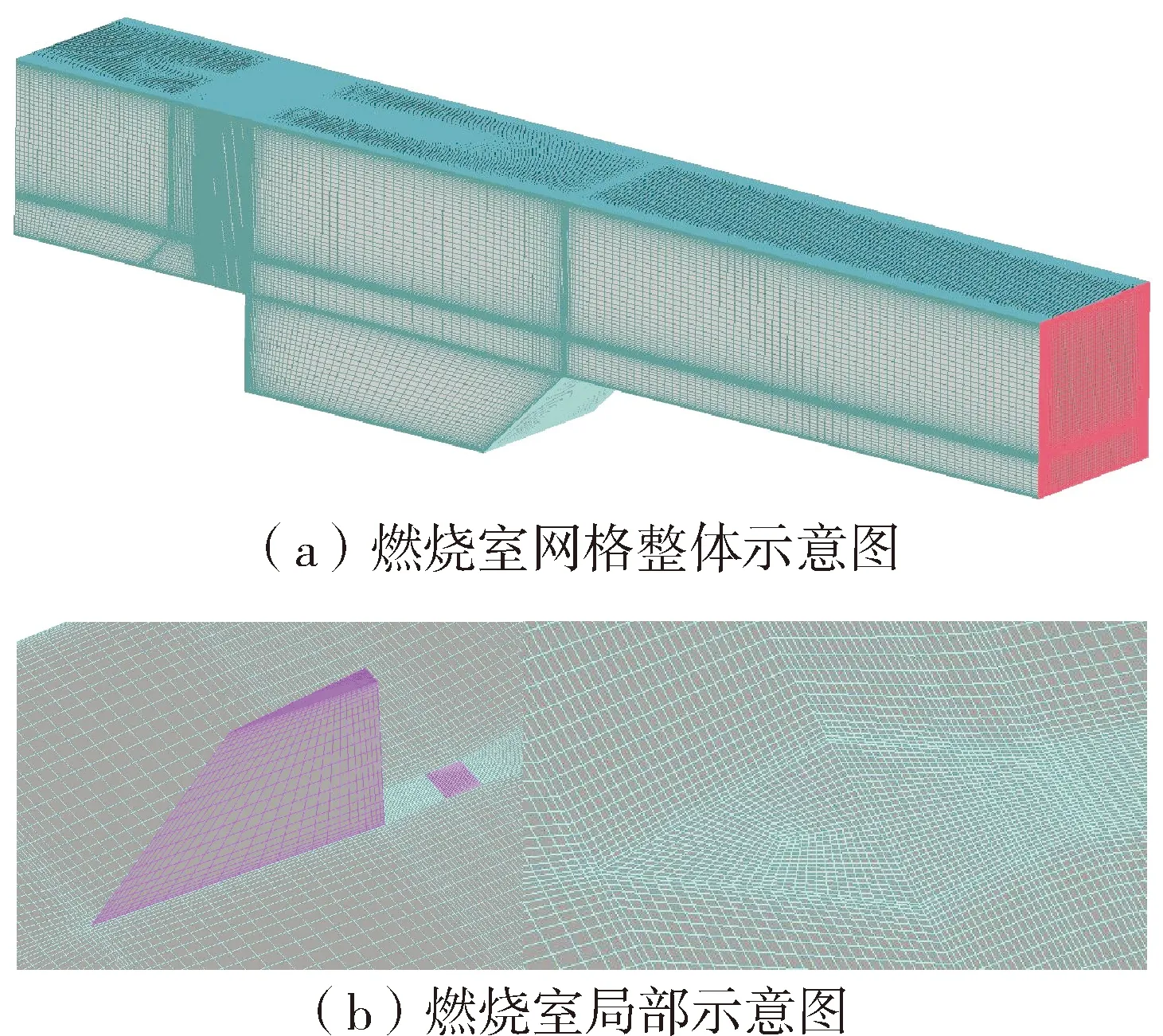

用Fluent軟件進行仿真求解,選擇肋片類噴注裝置數值模擬中用的較多的SSTκ-ω湍流模型,采用無滑移壁面。用ICEM對所有計算域進行結構化網格劃分,并在肋片、噴孔以及凹腔壁面附近進行網格加密處理,第一層網格節點距離壁面1μm,各模型的網格數為300萬左右,圖2為超燃燃燒室網格示意圖。

圖1 燃燒室構型示意圖(mm)

1.2 凹腔算例驗證

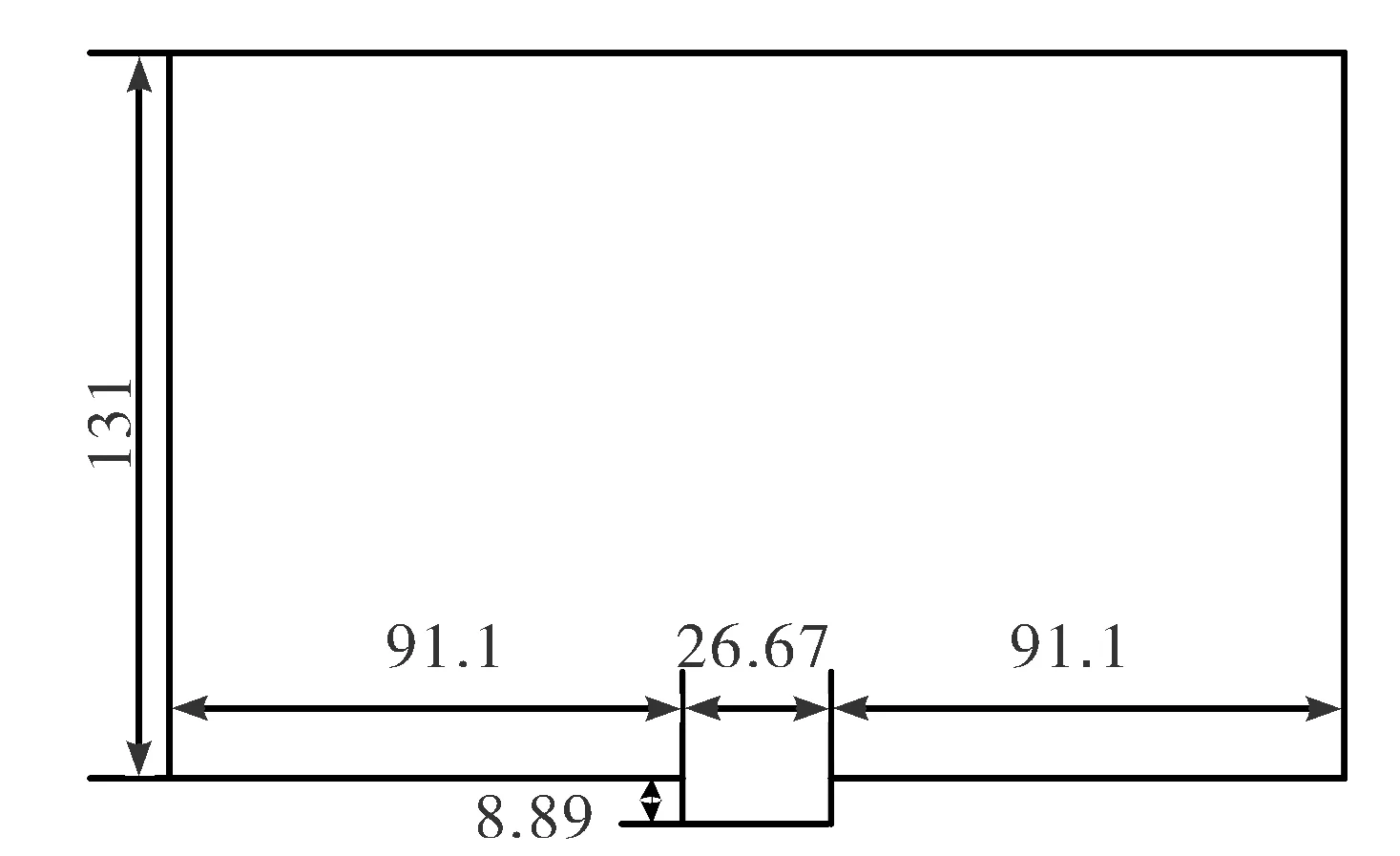

為了驗證SSTκ-ω湍流模型在模擬超燃燃燒室凹腔結構中燃料摻混流動的準確性,在此以美國帕特森空軍基地(force research laboratory air)的實驗模型為基礎設置了算例驗證,此處的算例驗證采用了Gruber[20]等進行了多次試驗和數值模擬研究的二維凹腔。由圖3可知,二維凹腔的入口高度為131 mm,凹腔的前壁面和后壁面分別距離入口和出口均為91.1 mm,凹腔長度為26.67 mm,深度為8.89 mm。運用SSTκ-ω湍流模型,采用結構化網格,并對凹腔附近以及壁面進行網格加密,總網格數為30萬左右。算例來流的馬赫數Ma=3,總壓Pt=0.69 MPa,總溫Tt=300 K。

圖2 燃燒室網格示意圖

圖3 計算域模型(mm)

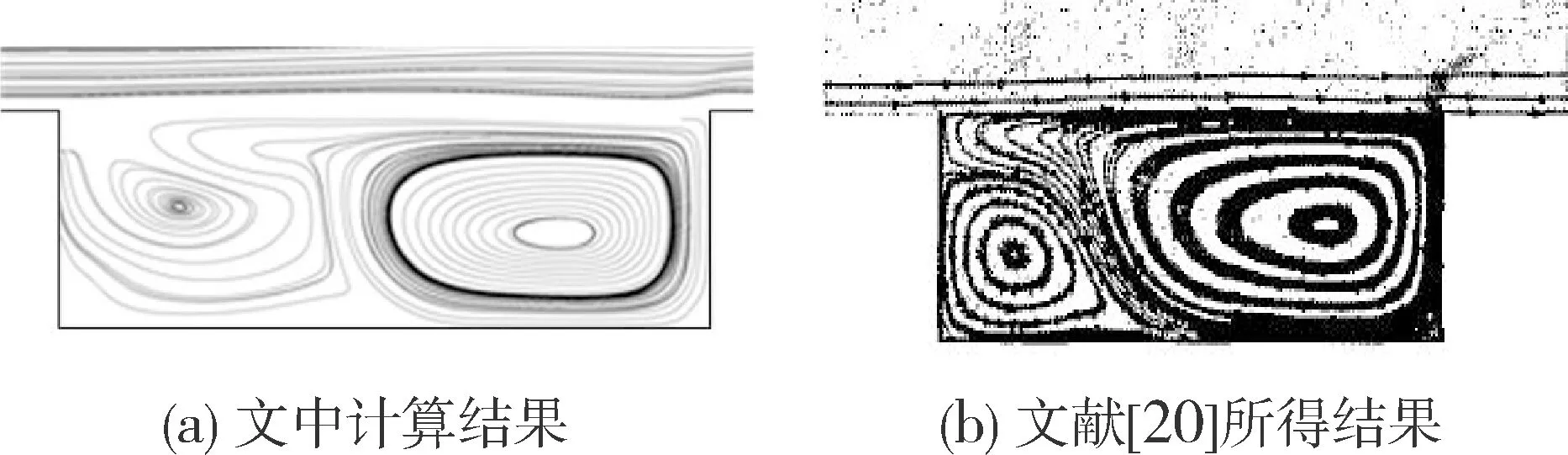

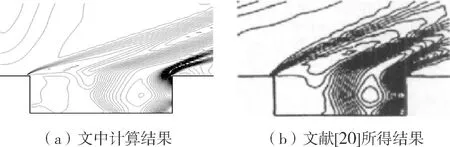

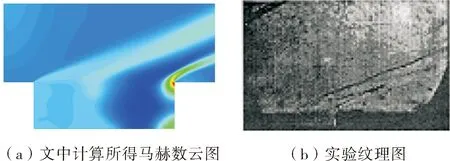

圖4、圖5分別展示了數值模擬計算所得的凹腔內部流線圖以及凹腔附近壓強等值圖和文獻[20]結果的對比圖,圖6為仿真馬赫數云圖和實驗紋理圖。對比分析可得,數值模擬計算得到的凹腔內部漩渦的大小和文獻[20]結果相近,且相對位置也基本一致,凹腔附近的激波分布也與文獻[20]所得結果基本吻合。

圖4 凹腔內部流線圖

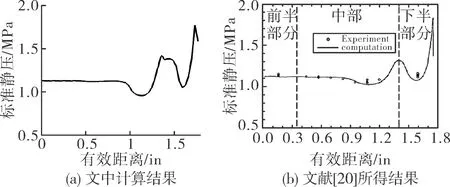

圖7為數值模擬所得的凹腔壁面靜壓分布圖以及文獻[20]所得結果,分析可得,凹腔前壁面以及凹腔的前半部分底部壁面靜壓值保持穩定,及至凹腔中部,下壁面的靜壓值開始減小,這可能是凹腔內出現漩渦,發生耗散作用的影響。在凹腔后半部分下壁面附近靜壓值開始增大,這可能是流場受到了后壁面擠壓作用導致的。在凹腔后壁面,靜壓值先減小再增大,這可能是后壁面附近的激波引起的。對比可得,數值模擬的結果與文獻[20]所得的結果基本一致,說明文中采用的湍流模型能較好的模擬凹腔的流場。

圖5 凹腔附近壓強等值圖

圖6 紋理圖與馬赫數云圖對比

圖7 凹腔壁面靜壓分布

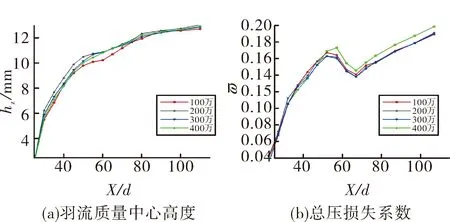

1.3 網格無關性驗證

文中對長深比為3、凹腔后壁面傾角為45°算例設置了四種不同密度網格來進行網格無關性驗證,網格數分別為100萬、200萬、300萬和400萬。圖8即為不同網格下算例的羽流質量中心高度和總壓損失曲線圖。由圖8可知,在燃燒室前端,各曲線幾乎重合,及至凹腔附近,曲線才有了較為明顯的差異,這可能是因為凹腔附近流場更為復雜,因此在后續研究中可以在凹腔附近進行適度的網格加密以提高計算準確度。隨著網格數的增加,曲線間的差異越來越小,300萬的曲線和400萬的曲線根式幾乎相同,因此,考慮到仿真精度要求與計算條件限制,此后的算例都采用300萬左右數量的網格數。

2 結果分析

2.1 凹腔長深比對超燃燃燒室性能的影響

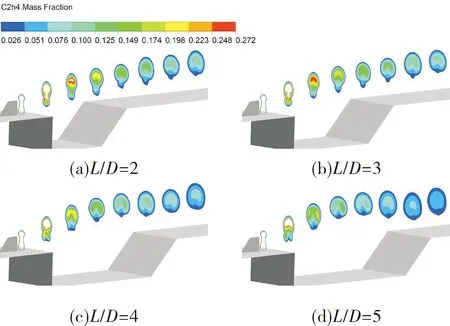

圖9分別是各算例X=25d、30d、35d、40d、45d、50d、60d、70d切面上當量比0.4≤Φ≤5.5乙烯組分云圖與Φ=0.2等值線圖。云圖大小表征可燃混合區的面積,云圖外為當量比Φ=0.2等值線,等值線包含范圍表征流場混合區的面積。由圖可知,乙烯噴入燃燒室后迅速與空氣進行混合,在X=30d切面處,各算例均存在大范圍的高乙烯濃度區域;及至X=35d切面處,長深比為2的凹腔算例中仍存在大面積高濃度區域,隨著長深比的增大,算例中乙烯高濃度面積越來越小,長深比達到5時,不再存在高濃度區域。由此可得,凹腔長深比越大,乙烯的擴散速度越快。值得注意的是長深比為5算例中X=60d切面處,乙烯混合區域存在較明顯整體下降,這可能是由凹腔內漩渦的卷吸作用導致的。

圖8 網格無關性驗證

圖9 乙烯組分云圖與等值線

圖10 壓強云圖

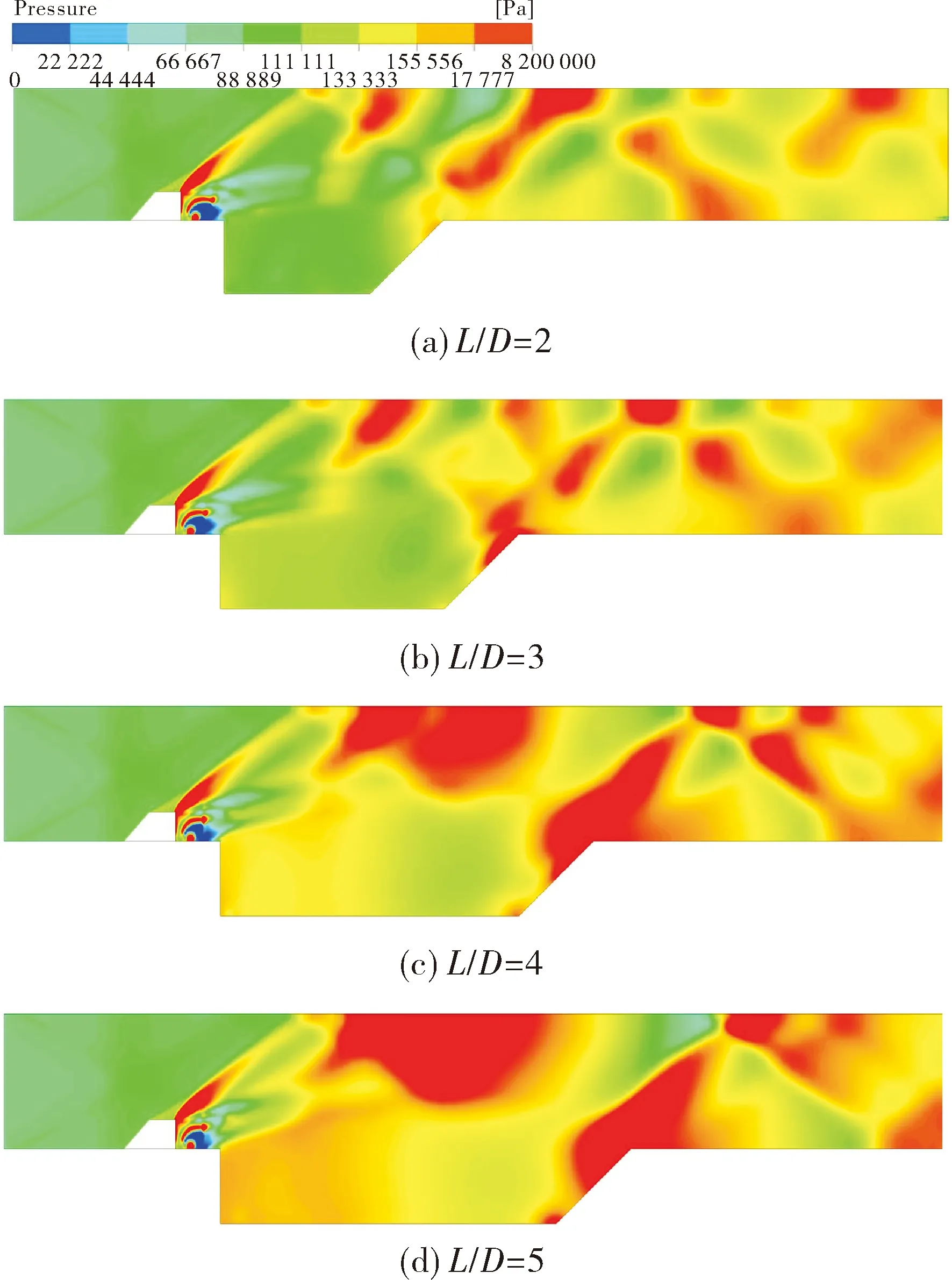

圖10為不同凹腔長深比算例燃燒室對稱截面壓強云圖,觀察云圖可知,雖然各算例凹腔長深比不同,產生于肋片上后緣的激波位置和大小基本沒受到影響,隨著來流運動,都通過壁面折射在燃燒室中形成激波串。對比發現,凹腔長深比為2、3兩算例燃燒室前半部分的激波分布與大小基本一致,長深比為3算例燃燒室后半部分激波串強度也稍低于長深比為2算例,同時,在其凹腔后壁面開始出現高壓區域;長深比達到4后,凹腔對應上壁面處和凹腔后壁面上緣處高壓區域顯著增大,激波強度明顯增強。激波能引起來流速度減小,將導致產生總壓損失,因此,凹腔的長深比不應過大。

圖11 不同算例流場特性參數數值

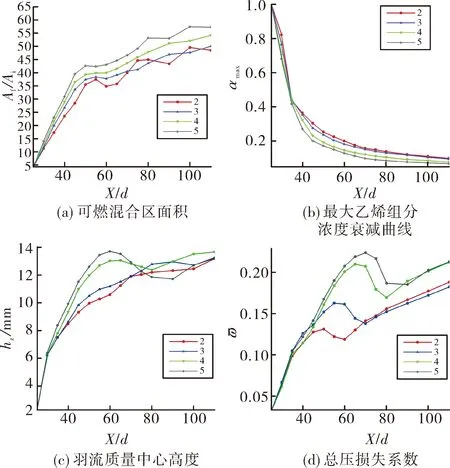

為進一步定量分析不同凹腔長深比下燃燒室流場的差異,圖11為流場可燃混合區面積、最大乙烯濃度衰減曲線、羽流質量中心高度和總壓損失系數曲線圖。圖11(a)可以看出,各算例乙烯可燃混合區域面積都以較快速度逐漸增大,在燃燒室后端增長速度有所降低,長深比為5時混合區域面積的增長速度最大,混合區域的面積也相應的大于其他算例,說明長深比的增大提高了乙烯的擴散速度,這一點從最大乙烯組分濃度衰減曲線圖也可以得到。由圖11(c)可知,各算例中射流的羽流質量中心高度都從X=25d處就開始迅速提升,及至X=70d處基本不再出現較大變化。凹腔長深比的不同給凹腔位置處的射流羽流質量中心高度帶來較大影響,表現為隨著長深比的增加而高度越高,而對于長深比為5的算例,在X=60d處,射流高度開始出現下降,導致各燃燒室后端的羽流高度基本一致,這與定性分析的結果吻合。

對比分析圖11(d)可知,凹腔長深比為2、3算例的總壓損失系數曲線的后半部分值相差不大,長深比為4、5算例中燃燒室后半部分的值也基本一致,均明顯大于前兩者。說明隨著凹腔長深比的增大,總壓損失系數逐漸增大,這是由長深比較大時凹腔后緣產生了的較強激波導致。總體看來,凹腔長深比為3時,不但能較大的提升射流的穿透深度,增強燃料與來流的摻混,同時,也不會帶來較大的總壓損失或者導致流場畸變。

2.2 凹腔傾角對燃燒室性能的影響

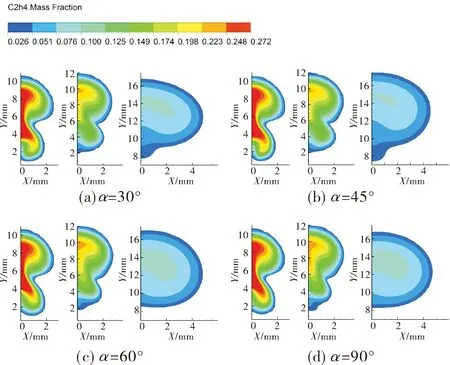

為進一步定性分析肋片凹腔傾角對燃燒室性能的影響,圖12顯示了各算例X=30d、35d、80d切面上當量比Φ≥0.4的切面上乙烯組分云圖。對比分析可知,在X=30d切面上,各算例的乙烯組分擴散范圍和濃度分布基本一致;在X=35d切面,各算例乙烯擴散范圍也相差不大,但傾角為30°算例云圖中間的較高乙烯濃度范圍稍大于傾角為45°算例,傾角為90°算例則是明顯大于傾角為45°算例;在X=80d切面,傾角為45°算例云圖中間較高乙烯濃度范圍明顯小于其他算例,此外,該算例的乙烯噴射高度明顯高于其他算例。值得注意的是,前兩算例的乙烯云圖最低界低于后兩算例,這可能是由于凹腔漩渦的卷吸作用導致。由此可知,傾角為45°時,燃燒室乙烯擴散速度最快,且噴射高度高于其他算例,但總的來說,傾角的變化對乙烯噴注高度和擴散速度的影響不太明顯。

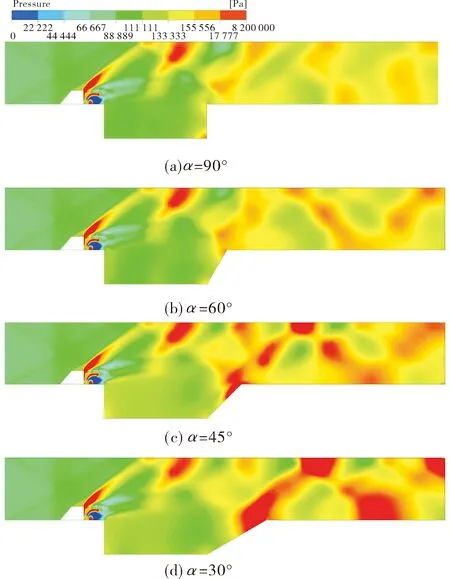

圖13為不同傾角算例燃燒室對稱截面上壓強云圖。對比可知,各算例產生于肋片上后緣的激波均經過壁面折射在燃燒室內產生激波串,激波串的位置基本相同。傾角為90°和60°時,兩個算例均在凹腔對應的燃燒室上壁面位置產生了高壓區,后者的激波串強度稍高于前者。及至傾角為45°后,激波串強度有了較明顯的增大,并在凹腔的后壁面上也產生了一個較大范圍的高壓區,當傾角為30°時,凹腔對應燃燒室上壁面處高壓范圍和強度基本不變,而凹腔后壁面上高壓區范圍及燃燒室后半段激波串強度卻明顯增大,因此可得,凹腔后壁面傾角不應過小。

圖12 乙烯組分云圖與等值線

圖13 壓強云圖

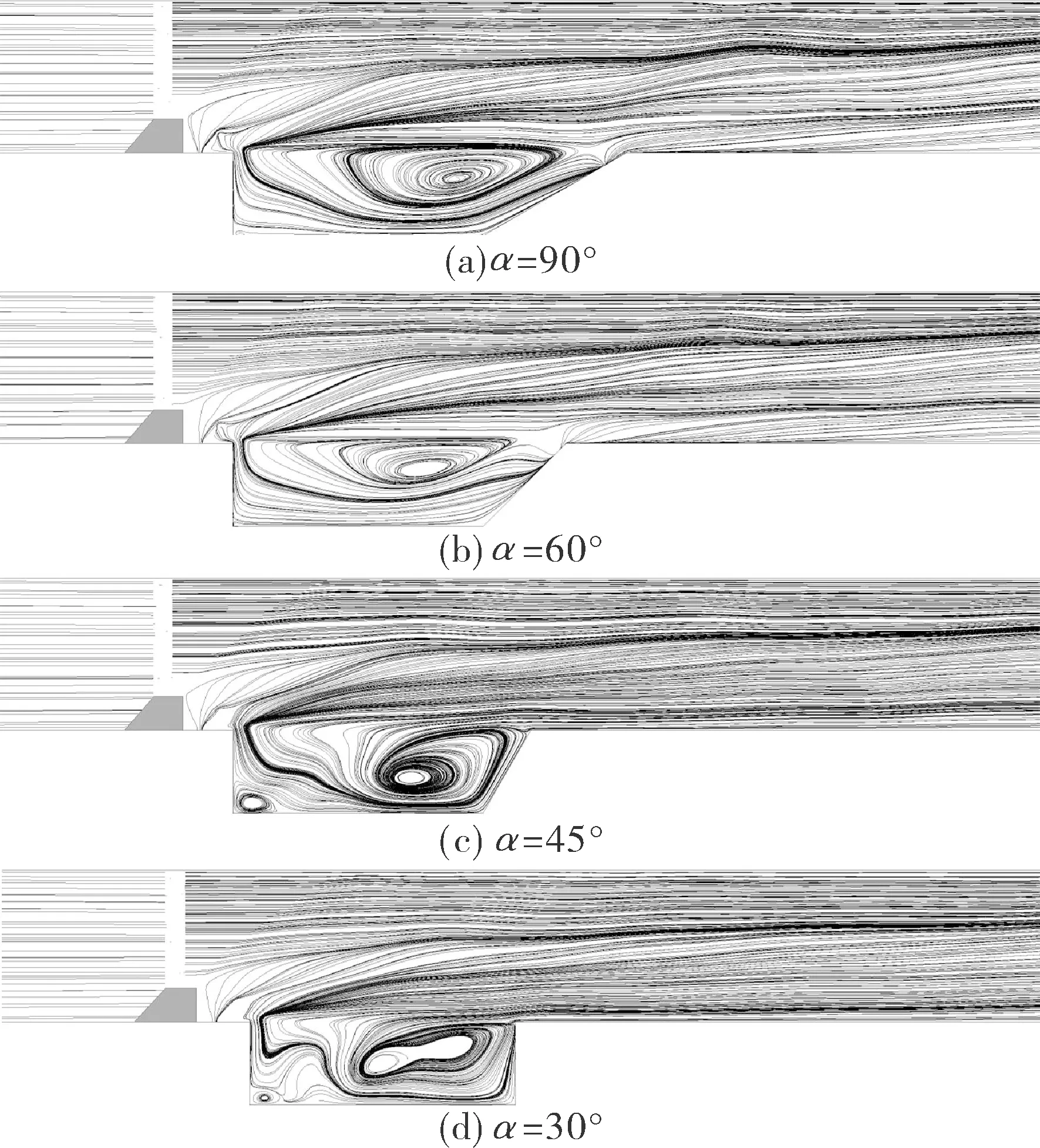

圖14給出了各算例對稱面上展向流線圖。觀察對比可知,各算例凹腔內都形成了展向渦,傾角的改變會相應的導致凹腔大小的改變,進而會導致凹腔內展向渦大小的改變,觀察可知,傾角為30°時,凹腔內展向渦最大,凹腔卷吸能力相應越大,穩焰能力也最強;此外,隨著凹腔傾角的減小,凹腔處剪切層的寬度和燃燒室后半段流線的高度稍有增加,這有利于提高射流高度和燃料摻混;傾角為30°算例燃燒室后半段流線存在小波動,這可能會給乙烯的擴散和噴注高度等帶來一些影響。

圖14 對稱面流線圖

圖15 不同算例流場特性參數數值

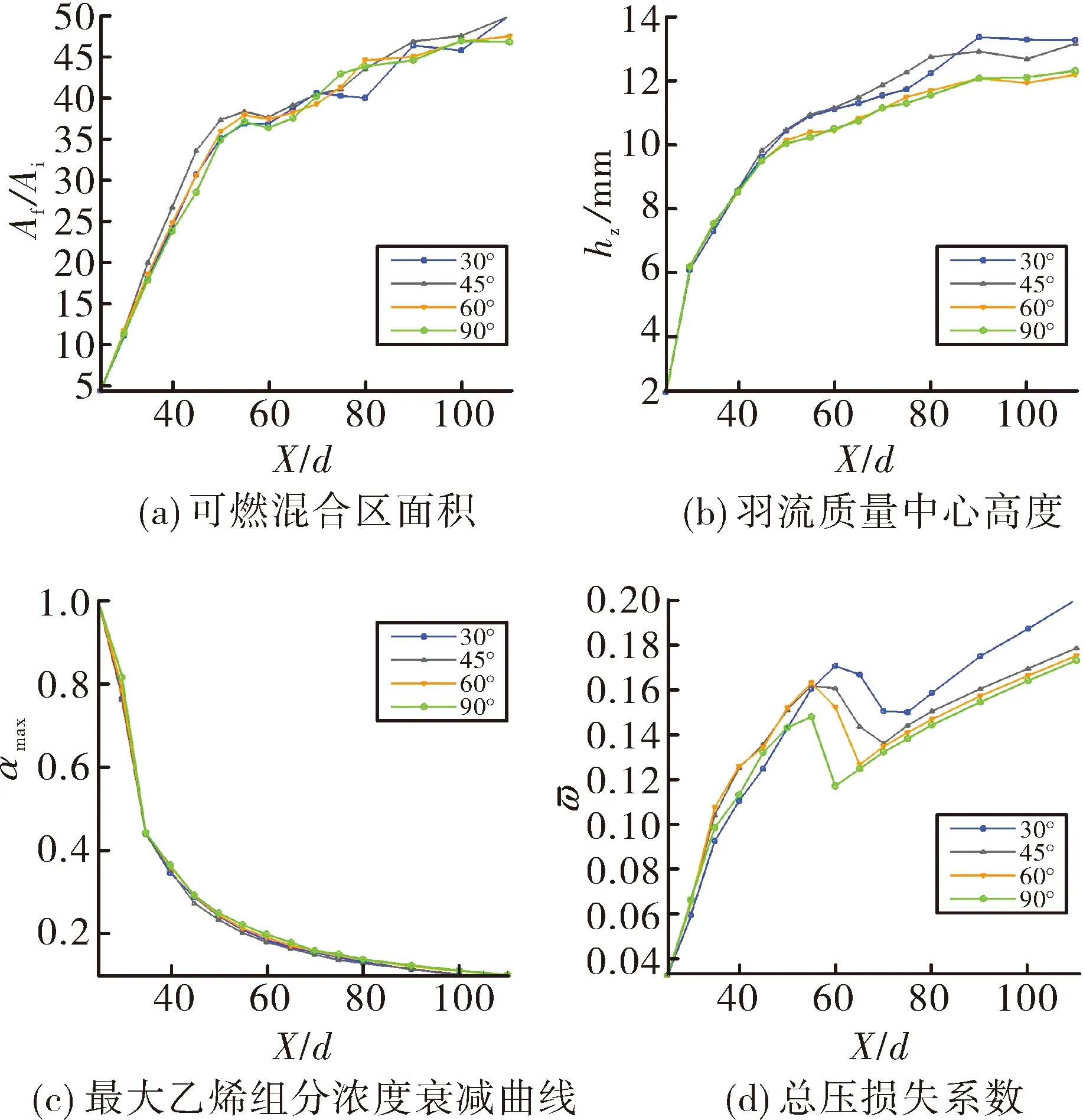

為定量分析不同凹腔傾角下射流摻混與穿透效果,圖15分別為流場可燃混合區面積、羽流質量中心高度、最大乙烯濃度衰減曲線和總壓損失系數曲線圖。由圖15(a)可得,各算例可燃混合區面積逐漸增大,小傾角算例值稍大于大傾角算例值,但總體來說傾角變化對可燃混合區域面積的影響不大,這與乙烯組分云圖定性分析結果相符;圖15(b)可知,隨著來流流動,各算例羽流質量中心高度逐漸提高,前期趨勢基本一致,及至凹腔中部位置,小傾角算例羽流質量中心高度開始較明顯的高于大傾角算例。此外,兩圖中傾角為30°算例的后半段曲線都存在明顯波動,這與對稱截面流線圖分析結果一致。

從乙烯最大濃度衰減曲線圖可以看出,各算例中乙烯濃度都隨著流動而減小,前期衰減速度快,后期相對平緩,在凹腔處,傾角越小衰減速度相應較大,但影響不明顯。觀察圖15(d)可知,隨著凹腔后壁面傾角的減小,總壓損失逐漸增大,且隨著角度的減小,傾角變化對總壓損失的影響越明顯,這與壓強分布云圖分析結果一致。總體而言,傾角的變化對燃燒室的影響不太明顯,傾角減小僅能較小的提高燃料的噴注高度,同時,也增大了燃燒室總壓損失。綜合考慮,可以選取45°傾角的凹腔結構。

3 結論

文中運用數值模擬的方法,將肋片凹腔結構組合應用在超燃燃燒室中,針對不同凹腔結構對超燃燃燒室流場特性的影響展開研究,并對結果進行了分析,得出以下結論:

1)凹腔長深比的增大能較好的提高射流穿透深度和提高燃料與來流的摻混效率,同時也會給燃燒室帶來了較大的總壓損失。

2)凹腔后壁面傾角減小會提高羽流質量中心高度,同時也導致更大總壓損失,且隨著角度的減小,傾角變化對總壓損失的影響越明顯。

3)采用長深比為3、后壁面傾角為45°的凹腔與肋片進行結構組合能較好增大燃料穿透深度,促進燃料與來流摻混,且沒有明顯增大總壓損失,綜合性能更好。