一種新型泥層界面儀在氧化鋁赤泥沉降中的應用

韓 威,梁 艷

(龍口東海氧化鋁有限公司,山東 龍口 265713)

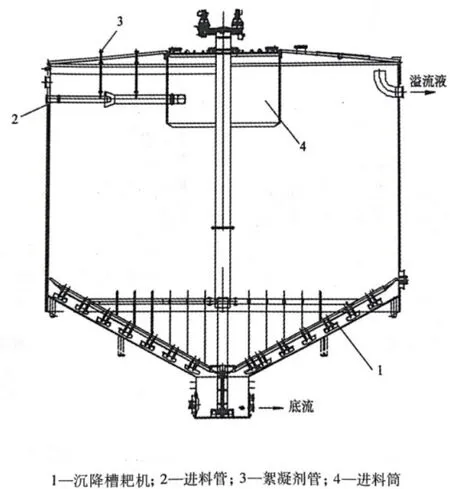

拜爾法生產氧化鋁的過程中,鋁礬土經高溫高壓溶出后得到含赤泥和鋁酸鈉溶液的赤泥漿液。將赤泥和鋁酸鈉溶液分離,獲得符合晶種分解要求的溶液進行下一步分解,分離赤泥經洗滌回收附著的氧化鋁和氧化鈉后,赤泥送往壓濾工序進行下一步處理后堆存。其中赤泥與鋁酸鈉溶液的分離是關鍵,此過程在赤泥沉降槽中進行,目前國內外大多數的氧化鋁廠采用深錐高效沉降槽(如圖1)。深錐高效沉降槽具有一個高而陡的錐體,這個特點便于赤泥顆粒絮凝成團而沉到錐底部分[1],因為底層流體靜壓強大,深錐沉降槽末次底流固含可達50%左右,便于后續工藝的進行。

圖1 我國某氧化鋁廠深錐沉降槽結構示意圖

1 赤泥沉降分離槽的控制要點

對于持續作業的赤泥沉降槽,沿槽高度從上至下可以大致分成三個層:清液層、沉降層和濃縮層,實際上這三個層的分界線是不明顯的。赤泥漿液進入沉降槽后由于重力等因素,赤泥固體顆粒開始下沉而清液上升,在任意時間液體上升的速度都應小于顆粒下沉的速度,否則沉降槽就會出現跑渾現象;同時底部濃縮層的赤泥也需穩定排出,否則長時間的赤泥固體沉降可能造成赤泥無法排出,產生積泥現象。為了最終獲得沉降槽的溢流液中浮游物含量小于0.2g/L的高質量溢流鋁酸鈉溶液和底部液固比不大于5的合格底流,必須保證沉降槽處于平衡狀態下工作。

因此能夠準確掌握每一液層料位的高低、每層的固體含量,對于生產調度和指標調控都非常重要;各料漿層的厚度需得到良好的控制生產才能正常進行,控制不好容易跑渾,影響鋁酸鈉溶液精制,嚴重的情況下可能造成垮槽,對生產造成嚴重影響。

2 新型泥層界面儀的介紹

近年來一種新型泥層界面儀在國內外的氧化鋁廠不斷應用,該泥層界面儀采用先進的探頭技術,成熟的軟件設計分析,能夠在線監測赤泥沉降槽的運行狀態。這種新型泥層界面儀可以準確測量沉降槽的多個運行參數,其中包括清液層、沉降層和濃縮層各層的液位高度,清液層固體浮游物的濃度,濃縮層固體的含量以及清液層溶液的苛性堿濃度。通過上述六個運行參數的準確測量,能夠為生產操作人員控制赤泥沉降作業提供很大的幫助支持。

3 新型泥層界面儀優勢的分析

這種新型的泥層界面儀是一個集多種測量功能于一體的智能化測量系統,目前在國內外多個氧化鋁工廠不斷推廣并投入使用。通過對拜耳法赤泥沉降工作原理及沉降槽控制要點的分析,結合實際生產中多項生產控制指標數據的對比,闡明新型泥層界面儀在生產使用中所帶來的好處。

3.1 準確測量沉降槽各層液位防止跑渾

氧化鋁生產中,當分離沉降槽的溢流浮游物>0.5g/L,溢流就會變得渾濁,這種現象稱之為沉降槽跑渾[2]。此時漿液在后續工藝的葉濾機上無法正常通過,大量的泥漿堵塞濾布,嚴重影響生產。短時間的跑渾,可以通過操作進行扭轉;若長時間跑渾,則很難扭轉,嚴重影響后續工藝的進行。

分析沉降槽跑渾的原因主要有:①料漿的性質,其中包括鋁土礦中各種化學成分、鋁土礦的溶出效果和礦漿的稀釋濃度。②操作條件的控制,主要包括沉降槽的進料方式、平衡操作、絮凝劑的質量及添加量、沉降槽的溫度控制。在無法控制前面工序來料性質的情況下,如何做好沉降槽的操作條件的控制就至關重要,這其中沉降槽的平衡操作更是重中之重。

通過泥層界面儀不斷多次地測量沉降槽中從上到下各液面中固體的含量,從而判斷出各層的液位高度,能夠實時監測到沉降槽各層的高度變化情況,及時調整保證沉降槽的平穩運行,防止跑渾等不利于生產的現象發生。

3.2 測量分離槽溢流苛性堿濃度

赤泥沉降槽的一個重要目的就是獲得合適濃度指標的鋁酸鈉溶液;降低鋁酸鈉溶液濃度,便于晶種分解,高壓溶出后的鋁酸鈉溶液一般濃度較高,高濃度的鋁酸鈉溶液是很穩定的,不能直接進行分解,必須加以稀釋而使鋁酸鈉溶液的氧化鋁處于中等濃度,使溶液的穩定性下降,為后續的分解工序提供高分解速度和分解率、提高分解槽的產能以及拜耳法的循環效率提供條件。

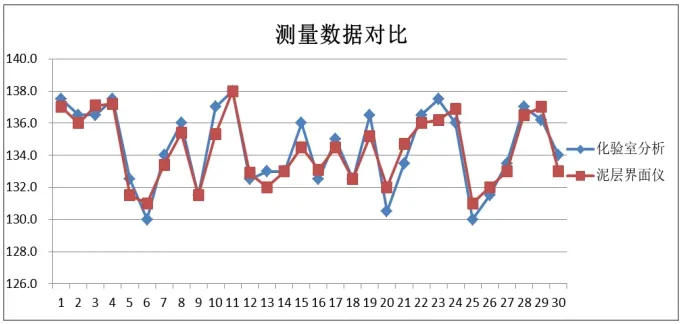

目前大多數的氧化鋁廠的溶液分析都在實驗室中進行,通過化學方法進行分析,分析所得結果較實際生產有滯后且分析數量有限,對生產調度調控產生一定影響。此界面分析儀能夠實時測量溶液中苛性堿的濃度,且經與實驗室的數據進行對比發現(圖2),測量數據非常準確。

圖2 測量數據對比

3.3 加強清液層浮游物的控制

由于從拜耳法赤泥分離沉降槽出來的鋁酸鈉溶液還有一定濃度的固體浮游物,不能直接送往種子分解工序進行分解。如果不清除這些浮游物,在晶種分解時這些浮游物會隨氫氧化鋁一起析出,從而影響氫氧化鋁產品的化學質量。清除這些浮游物的過程叫做拜耳法粗液的精制,目前工業生產上粗液精制的設備主要是立式葉濾機,葉濾機是固液分離設備,適用于低固含溶液。沉降槽溢流的低浮游物是能夠使其更好地發揮自身的處理能力的必要條件。

泥層界面儀通過周期測量,可以實時監控清液層浮游物的情況,根據浮游物的情況對赤泥沉降槽的進料量、洗水量及底流出料量進行相應調整,時刻保持沉降槽的溢流浮游物處于較低的水平,為后續工藝創造良好的生產條件。

3.4 顯著減少絮凝劑添加量

當前各氧化鋁公司都往沉降槽中添加絮凝劑,這種添加劑已經被證明對提高赤泥沉降速度有很大幫助。絮凝劑都是包括極性和非極性兩種基團的表面活性劑,能夠降低固液界面的界面張力,增大固液界面的接觸角,促進表面活化劑在界面上的聚集[3]。

所以在添加絮凝劑后,赤泥沉降槽料漿中微小的赤泥固體顆粒在絮凝劑的幫助下能夠相互吸附絮凝成為大顆粒,加速了赤泥沉降過程。

大多數氧化鋁廠使用的是合成的高分子絮凝劑,絮凝劑的售價普遍不低,大量的使用會造成生產成本增加。在使用泥層界面儀后,由于能夠實時監測沉降槽的運行狀態,優化控制泥層的液位,進一步優化底流密度,使沉降槽可以一直處于比較穩定的平衡狀態,能夠通過生產數據的累計分析,得出絮凝劑的最佳添加量,降低其單耗,降低成本。

3.5 有效抑制探頭結垢,保證測量數據準確

在拜耳法氧化鋁生產工序中,由于鋁礬土組分的差異,添加劑和各工序條件的影響,一部分液相中的化合物會因為溶解度小而從溶液中析出,形成附在設備本體的結疤。結疤的形成對很多的計量儀表等設備會產生較大影響,影響測量數據的準確性,進而會誤導操作人員,對正常生產造成影響。赤泥分離沉降槽中以Al(OH)3的結疤為主[4]。

該泥層界面儀在完成每次測量之后,設備自帶的清洗平臺會對纜繩及測量探頭進行一定壓力的水力清洗,清洗的水量和時間根據清洗的效果進行設置,正常設置時間為5s~20s,水量約為50mL/s。這樣可以有效地抑制探頭結疤,消除因結疤對測量結果的影響,同時減少工人日常維護的工作量。

3.6 提高赤泥沉降槽自動化控制水平

目前隨著人工成本的日漸升高,國內外的氧化鋁工廠紛紛提高自動化程度,減員增效。通過泥層界面儀的測量數據結果與沉降槽底流泵進行關聯,根據泥層的高度自動調整底流泵的運行頻率,能夠有效地進行排泥,始終保證沉降槽底部赤泥處于合適的密度。

4 結語

近年來國內氧化鋁的產能逐年增加,行業競爭日漸激烈,如何降本增效是各個公司都在鉆研的課題,提高工廠的自動化水平,減員增效,優化生產指標,穩定生產控制都是各公司采用的方法。此新型泥層界面儀的應用,由于擁有以上的優勢特點,對生產控制提供很大幫助,非常值得在氧化鋁行業進行推廣使用。