谷子軸流脫粒與分離試驗臺的研制

張東明,衣淑娟,陶桂香,毛 欣

(黑龍江八一農墾大學 工程學院,黑龍江 大慶 163000)

0 引言

現代人們不斷追求科學健康的飲食習慣,對小米的需求量迅速增加,谷子種植面積開始呈上升趨勢。目前,谷子生產水平落后于大宗作物,機械化水平較低,雖然北方、山西等地區使用脫粒機對谷子進行收獲,但是現有的脫粒裝置大多由其他種類脫粒機改造而成,存在脫粒間隙、滾筒轉速、脫粒元件形式及凹板篩柵格尺寸參數對谷子果穗形態結構、各部之間連接力和籽粒粒徑的不適應問題[1-4]。所以,要提高谷子等作物收獲水平,研制與其配套的農機具,提高其生產機械化水平是必要的。

收獲過程中所用的脫粒裝置形式大體分為切流式脫分裝置和軸流式脫分裝置,試驗臺結構選用前段脫粒、后段旋轉分離的軸流式脫分裝置[5-7]。脫粒裝置是收獲過程的核心部分,但由于作物性狀復雜,脫粒裝置的脫粒分離性能是不可能穩定地適應全程作業,所以具有較先進的配置、更多的調整功能且方便調整的脫粒裝置才能有更好的適應性,進而降低含雜率、斷穗率、總損失率,還能降低滾筒工作功耗,節約能源[8-9]。谷子軸流脫分試驗臺針對目前谷子收獲現狀進行設計,鑒于試驗臺室內試驗相比于田間試驗在參數調控及數據采集方面擁有顯著優勢,研制了軸流脫粒與分離試驗臺,以實現多參數的試驗研究,為傳統機型的改造和新機型的研制提供依據。

1 總體設計

1.1 總體設計方案

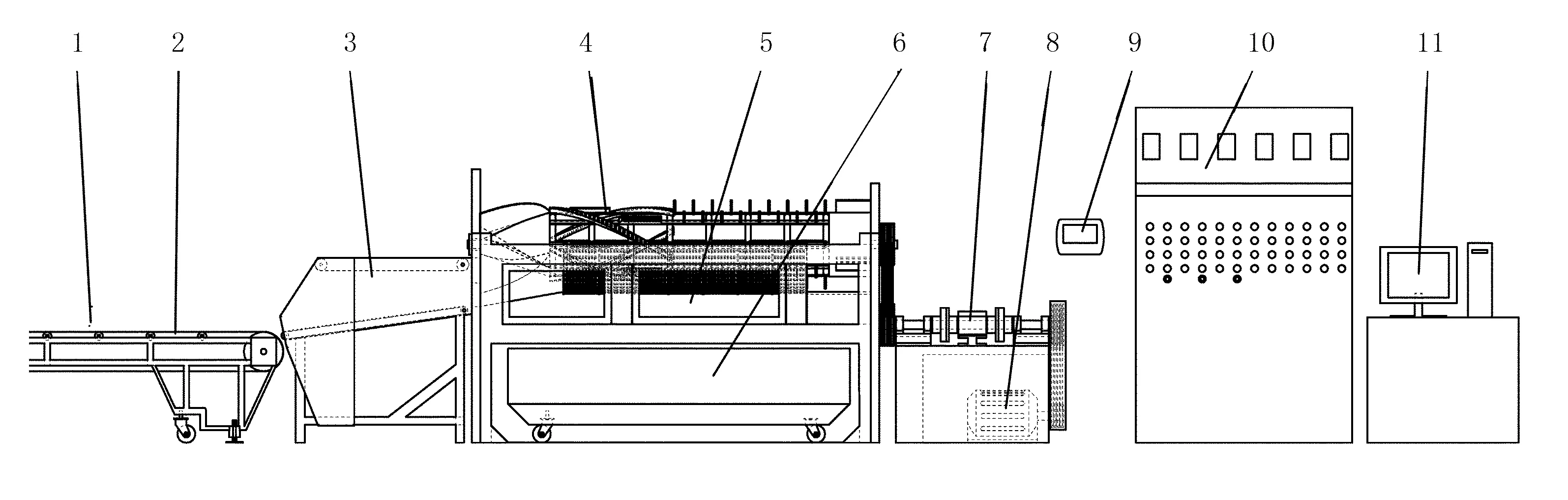

試驗臺工作部分采用軸流式脫分裝置,在傳統脫分裝置功能基礎上,配有工作及環境參數監測采集系統。試驗臺主要由傳送皮帶、喂入過橋、桿齒式軸流脫分滾筒、柵格凹板及數據采集系統等組成,如圖1所示。

將谷子作物均勻放置在傳送皮帶上,通過調速輸送帶秤及DA-25型差動變壓器式直線位移傳感器采集喂入量信息后,作物經過橋進入脫分裝置,再利用YB-2型應變式轉矩轉速傳感器對滾筒轉速、承受扭矩進行采集;采集的數據通過MCGS組態軟件儲存數據并生成實時曲線和歷史數據曲線,軟件還可通過“OPC”“ODBC”“DDE”“ActiveX”等方式與其他應用程序交換數據,以便試驗數據的分析、處理。試驗臺配有電氣控制柜,通過RS-485局域網實現對下位SIMENSMDV45及SIMENSMDV4型變頻器的變頻參數采集、啟停控制和轉速調節,利用其恒轉矩的特性實現平滑改變電機轉速;電磁離合器減少了頻繁啟動、停止對電機的損害,制動器可以使試驗設備瞬時停車。

1.2 主要參數

整個試驗臺工作部分占地總長20m、寬1.2m、高1.8m,主要技術參數值如表1所示。

1.傳送皮帶 2.重量傳感器 3.喂入過橋 4.桿齒式軸流滾筒 5.柵格凹板 6.接料車 7.速度、扭矩傳感器 8.電機 9.溫濕度傳感器 10.電氣控制柜 11.數據采集系統圖1 谷子軸流脫粒試驗臺總體示意圖Fig.1 Millet threshing test stand overall diagram

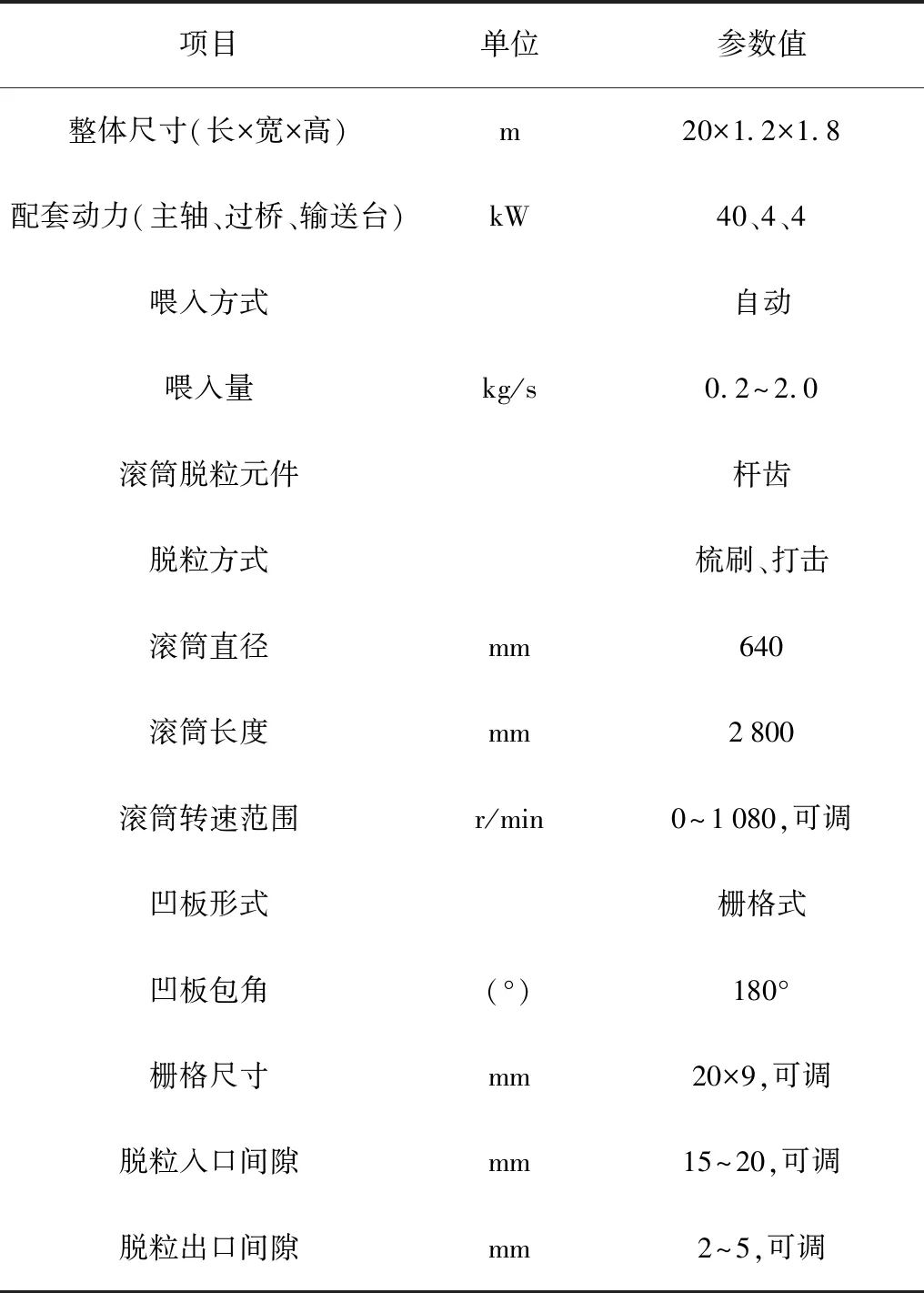

表1 主要技術參數Table 1 The main technical parameters

2 關鍵參數確定

試驗臺作業工作部件包括軸流脫粒與分離滾筒、柵格凹板、喂入過橋及輸送臺等。

2.1 軸流脫粒與分離滾筒

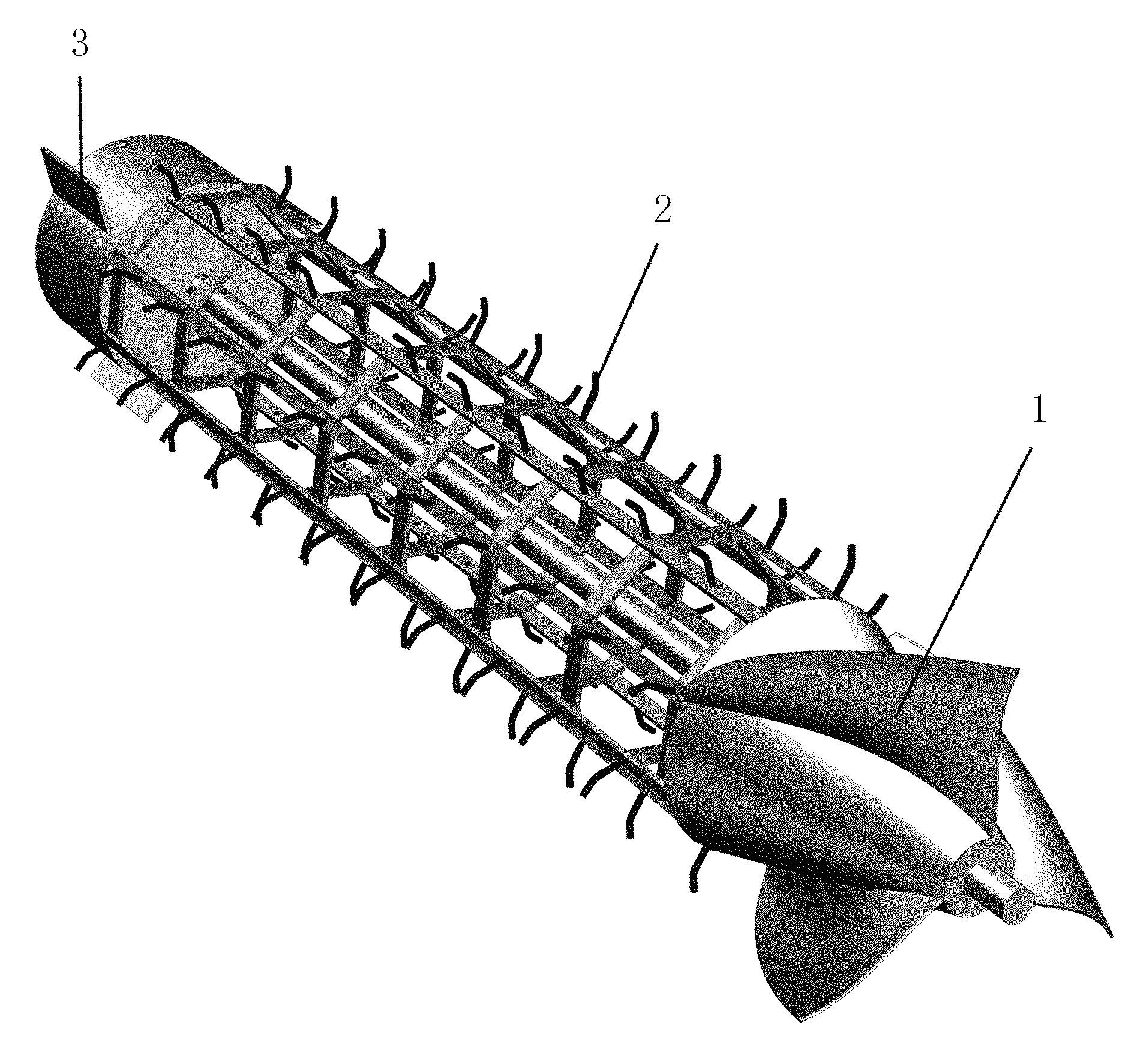

脫分裝置采用軸流式脫粒滾筒,呈開式,由于脫分裝置較長,采用了梳刷作物能力強的桿齒作為脫粒元件,螺旋排列,谷物在滾筒的前部分在桿齒作用下進行脫粒,緊接著在后面部分實現谷物籽粒與莖稈的分離。試驗臺采用軸向自動喂入,作物不易進入滾筒凹板間隙,為此配置了專用的螺旋葉輪,把作物導入脫粒裝置,滾筒尾部設置了推出葉片,為防止廢物由推出葉片通過排出口排出裝置外時出現拋射、上揚情況對試驗過程造成不便,推出葉片設計了一定的下壓角度[10-14]。滾筒形式如圖2所示。

1.螺旋葉輪 2.彎頭桿齒 3.推出葉片圖2 桿齒式軸流滾筒Fig.2 Rod-type axial roller

脫分裝置工藝流程選用軸向喂入,由徑向排出,軸流滾筒由錐臺和直滾筒兩部分組成。工作時,首先是螺旋葉輪的輔助喂入,物料在與前端錐臺接觸時部分脫粒開始,但籽粒并沒有立刻與莖稈分離,待物料進入到直滾筒后隨著繼續被脫下的籽粒、穎殼、斷穗等脫出物一起從凹板排出落入料車,長莖稈由排出口排出機體外。谷物在桿齒前部分進行脫粒作業,后面部分進行籽粒與莖稈的分離作業。由于采用的軸流式脫粒滾筒軸向喂入過程中滾筒前后均有配套的喂入、推出元件,對生產和裝配工藝有較高的要求,在實現較大喂入量的同時可在裝置內對作物進行脫粒和螺旋分離。

2.1.1 桿齒數。

脫粒滾筒上的圓柱桿齒數Z按脫粒設備的生產率計算,圓筒釘齒按一定間距均勻分布并固定在外側的8根齒桿上,這些圓柱釘齒在齒桿上呈環形均勻分布。其計算公式為

其中,q為試驗臺喂入量(kg/s),q=2kg/s;β為喂入作物中籽粒所占比重,β=0.4;qb為每個釘齒的脫粒能力(kg/s),此處qb=0.025kg/s。經計算釘齒數Z≥80,為保證其平衡性能,釘齒數Z取88。

2.1.2 螺旋頭數

螺旋頭數K即螺旋線條數,螺旋頭數越多,谷子送進速度也就越快,單位時間內的喂入量越大,滾筒脫粒能力越強。齒板數M和螺旋頭數K的比值決定許多結果參數,一般為了保證產物質量,取M/K≥2,此處取2。

2.1.3 桿齒形狀及排列方式

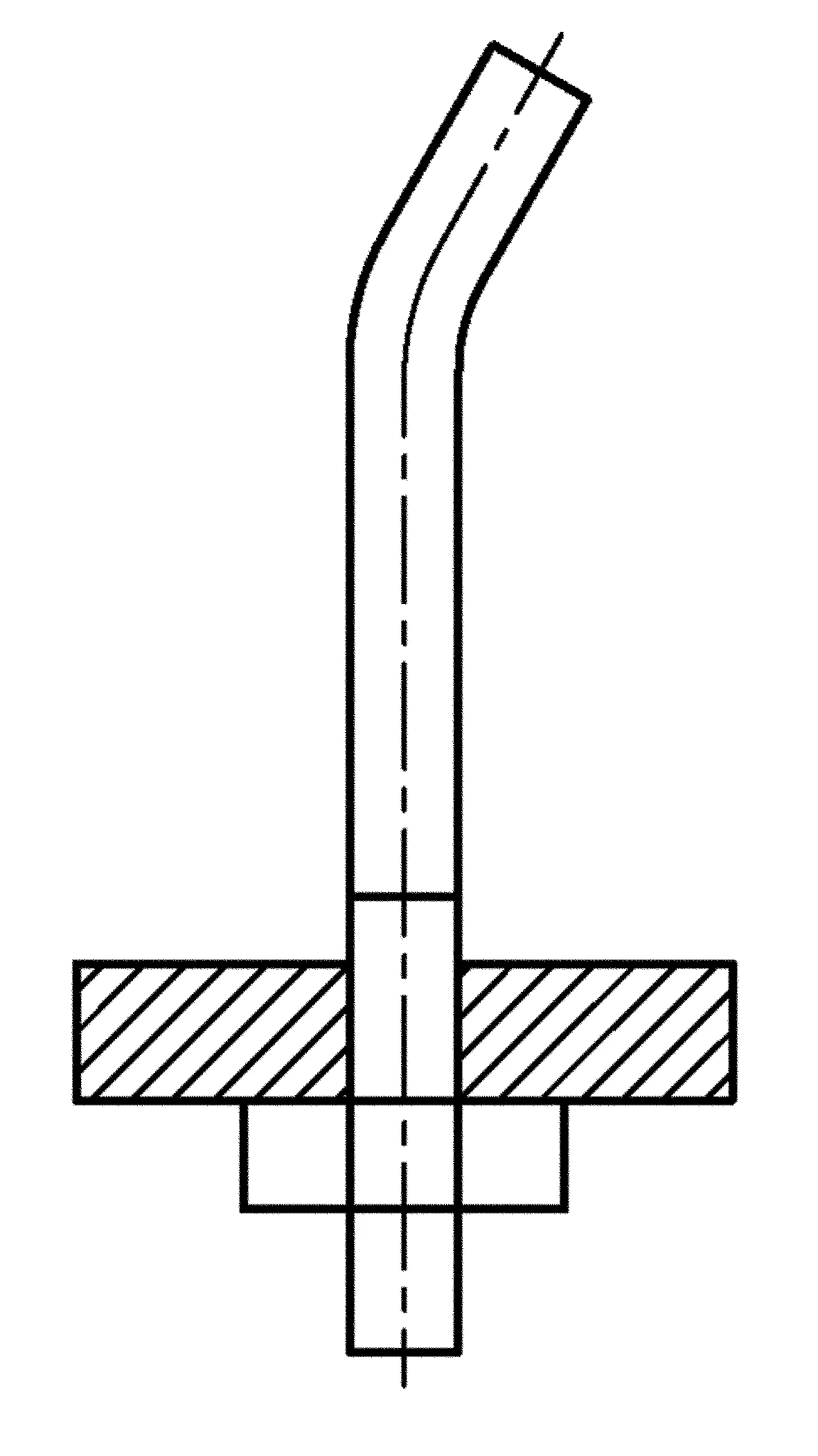

為防止纏草現象出現,影響脫粒質量,采用彎頭桿齒,直徑為φ12的桿齒上端部向后彎曲,如圖3所示。脫粒齒在滾筒上為交錯等距離均列式排列,在按照螺旋線均勻配置的齒組式排列,如圖4所示。

圖3 彎頭桿齒Fig.3 Elbow pole tooth

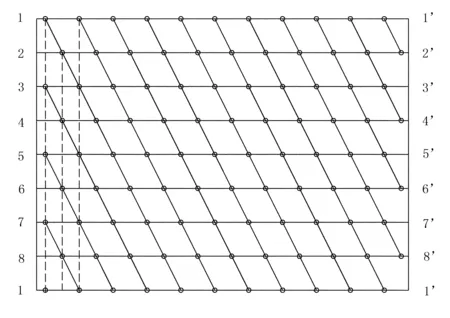

圖4中:1-1’,2-2’…,橫線為齒板數M,橫線之間間距為齒板間距s,s值為287.1mm;橫向為軸流滾筒長度L;縱向長度πD是滾筒齒頂圓周長2 009.6mm;斜線為滾筒圓柱面上螺旋線,各齒板與斜線交點即為釘齒分布位置,相鄰兩齒跡間隔為齒跡距a值為350mm。

圖4 桿齒排列圖Fig.4 Pole teeth arrangement

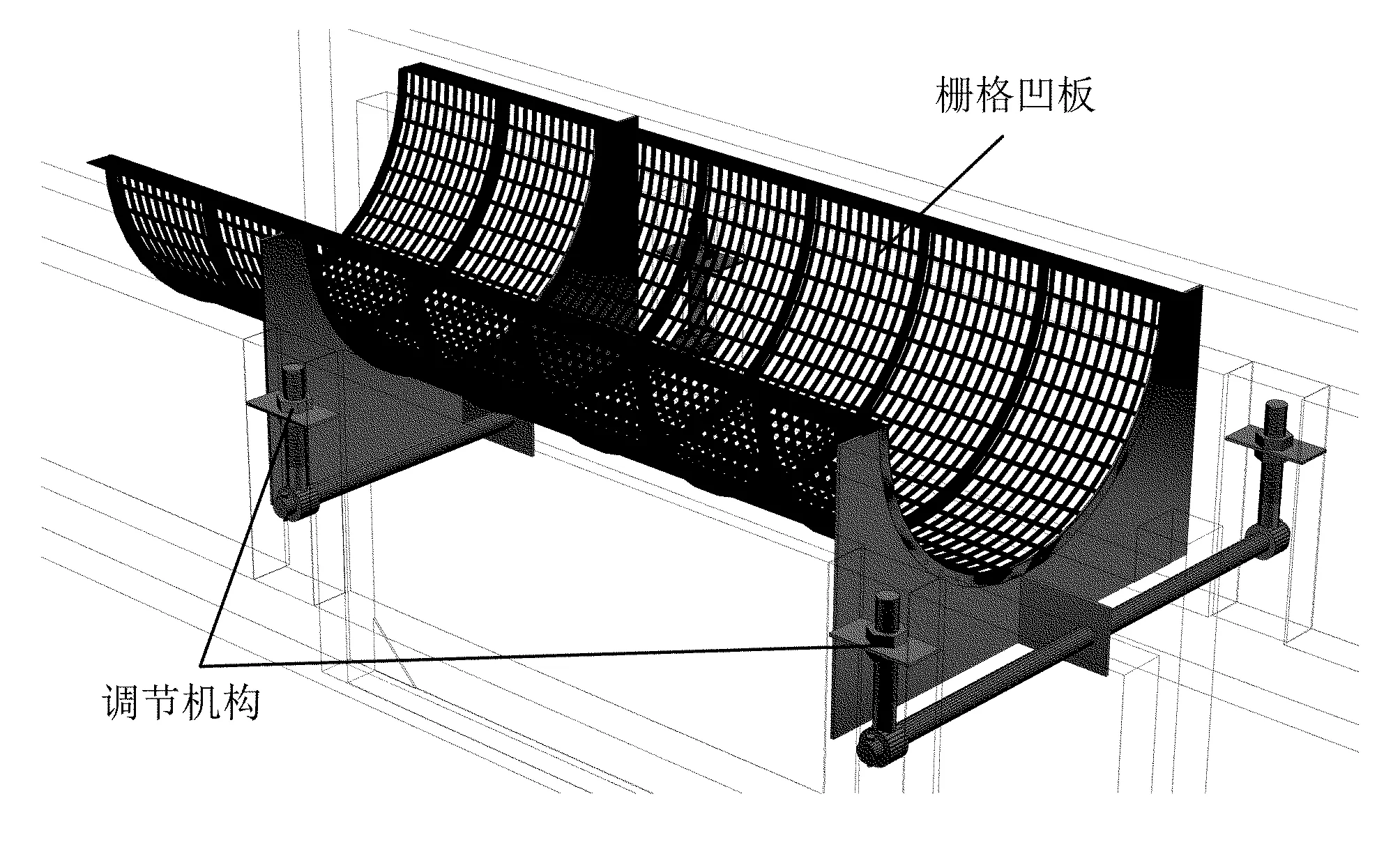

2.2 凹板

凹板是脫粒作業的主要部件,如圖5所示。首先,凹板在脫粒裝置中進行作業時必須與脫粒滾筒有一定的配合關系,使得作物在柵格凹板與脫粒滾筒之間的間隙里充分的搓擦,使籽粒、莖稈分離;其次,凹板上的柵格小孔尺寸是根據谷子的特性設計的,其孔徑必須滿足脫粒過程可以使脫下來的籽粒通過柵格掉入下方的接料車里,同時要盡量保證阻隔長莖稈等雜質落入料車,影響產物的雜質率[15-16];最后,凹板表面比較平滑,能與多種類型的脫粒滾筒進行配合,方便設備的調試。試驗臺通過更換凹板進行柵格尺寸的調節,脫粒間隙的調節是通過對凹板的位置調節實現的。機構通過螺旋結構,調整凹板位置高度,同時起到固定凹板位置的作用。本柵格凹板長度為1 950mm,包角為180°。

圖5 柵格凹板Fig.5 Grid concave plate

谷子作物的生產率與裝置中的柵格凹板直徑有一定的關系,柵格凹板直徑與作物產率成正比,但并不呈一次線性關系。凹板直徑D1為

D1=D+2δ

式中D1—凹板直徑(mm);

D—滾筒齒頂圓直徑(mm);

δ—脫粒間隙(mm)。

把D=640mm、δ=5mm代入得D1=650mm。

2.3 喂入過橋

喂入過橋在試驗過程作為傳送皮帶與主軸動力臺的中間傳遞設備,在整個作物運送中起紐帶作用,如圖6所示。由于主軸動力臺喂入口所在水平方向與傳送皮帶傳輸方向不在同一水平線上,所以在傳輸環節使用了喂入過橋進行有效傳輸。

圖6 喂入過橋裝配Fig.6 Feeding bridge assembly

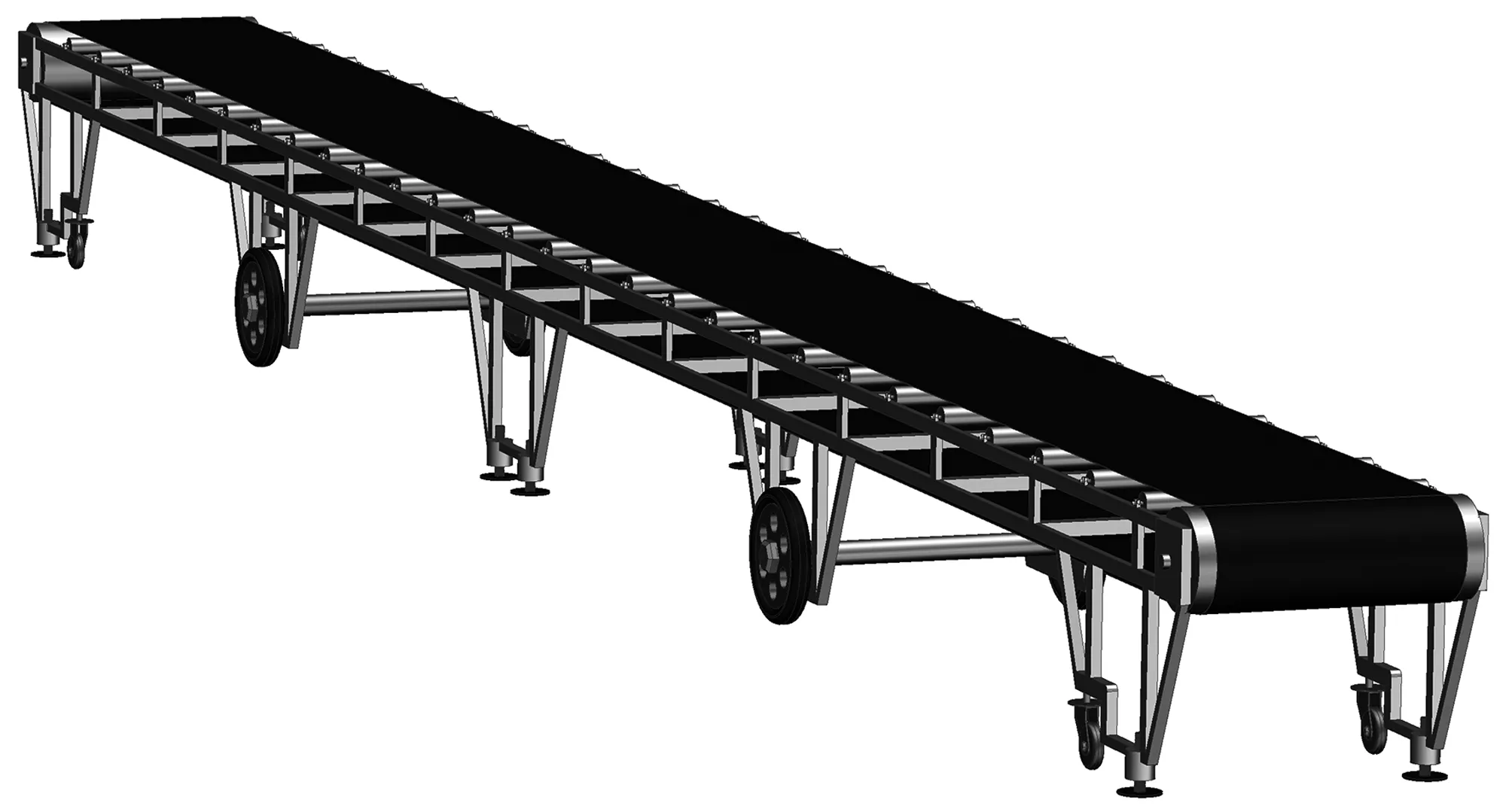

2.4 輸送臺

輸送臺總長度約為15m,設計了30m長的輸送平帶,在平帶靠近喂入過橋的部分裝有調速傳送帶秤,試驗準備階段,先將谷子作物均勻地鋪在傳送皮帶上,在一定速度下,經過稱重傳感器、速度傳感器進入喂入過橋,采集有效喂入量數據。

2.4.1 調速傳送帶秤

調速傳送帶秤用于測試喂入量,主體由稱重傳感器、速度傳感器、稱量控制器及秤體組成。調速秤為3組單杠桿稱量托輥,側匯力式結構,安置在輸送平帶靠近喂入口側,如圖7所示。選用拉伸式結構的電阻應變式稱重傳感器,測量范圍0~150kg,綜合準確度優于0.03%,靈敏度為2.0×10-3,重復性為0.015%F.S,非線性為0.02%F.S。

3 控制系統及數據采集系統

3.1 電氣控制柜控制部分

控制柜控制電源及試驗設備各個部分的參數,利用免測速矢量型SIMENSMDV45變頻器的恒轉矩特性平滑改變電機轉速,包括輸送帶速度、喂入過橋傳送速度及脫分滾筒的轉速,通過調節各部速度參數來調節喂入量、喂入速度及主軸轉速等主要試驗參數[17-18]。電氣控制柜實物圖如圖8所示。

圖7 傳送皮帶裝配Fig.7 Conveyor assembly

圖8 電氣控制柜實物圖Fig.8 Electrical control cabinet physical map

控制柜對各部分可以實現快速啟動和停止,方便參數的調整,且每個部分都裝有電磁離合器。試驗開始時,首先打開總電源,可提前設定好轉速信息,然后打開動力臺電源,確認電機開始工作后,按下離合器開關,離合器嚙合,主軸轉動;再按照上述步驟依次打開過橋電源、過橋離合器和輸送臺電源、輸送臺離合器即可開始作業。

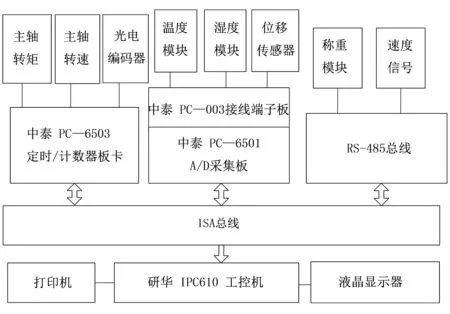

3.2 總體采集控制過程

通過定時/計數器板分別完成對于主軸轉矩、主軸轉速及光電編碼器的數據采集,A /D采集板通過接線端子板完成對于溫度傳感器、濕度傳感器及位移傳感器的數據采集。本設計采用的是ISA總線通信模式,通過工控機控制整個系統,把數據傳輸到顯示器上顯示[19]。計算機控制圖如圖9所示。

圖9 計算機控制結構圖Fig.9 Computer control structure diagram

3.3 數據采集及參數計算

3.3.1 脫粒滾筒線速度計算

經過轉矩傳感器輸出的轉速頻率量換算,得出脫粒滾筒線速度,計算公式為

式中n1—脫粒滾筒轉速;

R—滾筒半徑(mm),本系統中選R=320。

3.3.2 電機軸輸出功率

電機軸輸出功率可以通過轉矩傳感器輸出的轉矩值和轉速信號值,再經過系統的計算后得出具體數值,計算公式為

式中M—轉矩;

Z—傳動效率,本系統中Z=0.91。

3.3.3 喂入速度

喂入速度的計算公式為

式中n2—被動輥轉速;

L1—被動輥每轉1周輸送帶的位移(mm),本系統取L1=1.004 595。

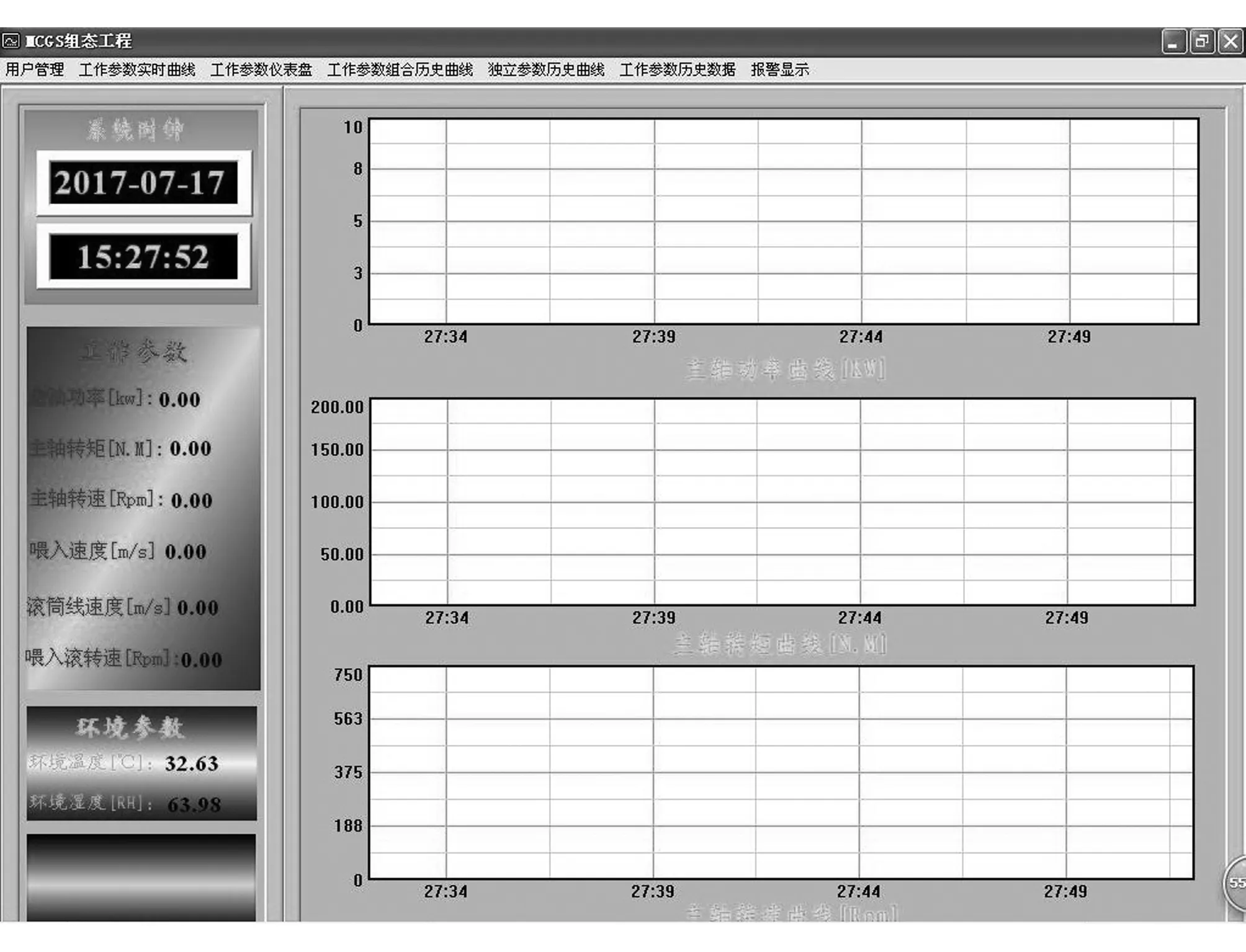

3.4 數據采集系統界面

數據采集系統利用MCGS組態軟件平臺,可以實現工作參數實時曲線、工作參數儀表盤、工作參數組合歷史曲線、獨立參數歷史曲線及報警顯示功能,也能對影響試驗臺工作穩定性能的因素進行分析。

采集系統主界面包括系統時鐘、工作參數和環境參數。其中,時鐘顯示日期時間,工作參數和環境參數提供實時的數字顯示,實時的主軸功率、轉矩、轉速曲線等顯示在主界面右側的坐標系中,如圖10所示。

圖10 數據采集系統界面Fig.10 Data acquisition system interface

3.5 模擬采集試驗

完成設備和系統調試,對設備進行空運轉模擬試驗,設備各部分運轉正常,滾筒、過橋、皮帶轉速調節平穩,采集系統各模塊功能正常,各項工作、環境參數實時顯示在系統界面上。其中,脫粒滾筒的功率、轉矩和轉速形成曲線反映在系統中,當通過控制柜對轉速進行實時調節時,數據采集正確、完整,曲線變化正確。模擬試驗表明:該試驗臺具有在設備運行中實時采集數據、繪制曲線并形成報表的功能,可為后續數據分析提供依據。

4 結論

1)研制了具有數據采集功能的桿齒式軸流脫粒分離試驗臺,可對谷子進行脫粒、分離作業。試驗臺可調節的參數包括喂入量、滾筒轉速和脫粒間隙等,亦可更換滾筒、凹板改變滾筒形式及柵格尺寸,實現多參數的試驗研究。

2)工業控制計算機系統、各部傳感器、電子硬件設備,以及在MCGS組態軟件平臺上開發的數據采集與開關量控制軟件構成數據采集系統可將數據儲存到數據庫,以報表形式顯示實時數據和歷史數據,并生成數據變化曲線。