甘蔗收獲機刀架結構振動性能分析和優化設計

邱 辰,李尚平,莫瀚寧,楊代云

(1.梧州學院 機械與材料工程學院,廣西 梧州 543000;2. 廣西大學 機械工程學院,南寧 530004;3.廣西民族大學 信息科學與工程學院,南寧 530006)

0 引言

我國甘蔗機械化收割作業中切割質量差的甘蔗宿根斷面處存在較多的臺階、裂紋,容易造成宿根破頭,從而影響翌年宿根出芽率,降低甘蔗產量[1]。

甘蔗收獲機工作時,刀盤高速旋轉,單根甘蔗往往不能被刀片一次性砍斷,而是要經過刀片的多次砍削。刀片砍蔗機理類似于金屬銑削機理[2-3]:隨著收獲機不斷前進,逐步增大刀片對甘蔗的砍入量,最終砍斷甘蔗。刀片第1次砍蔗后,蔗徑上會留下裂口;第2次砍蔗時,由于刀架的振動,刀片與蔗徑的接觸位置較第1次會發生變化,兩個切口間存在位置差,差值大小會受到刀架振動劇烈程度的影響,工作環境較惡劣時,刀架振動較大,位置差值增大,切口處的裂紋條數、裂紋長度、裂紋厚度及砍肩高度都將會變多變厚,甘蔗切口質量下降。同理,第3、4次砍蔗后的蔗徑切口質量也會受到刀架振動的影響。其次,在砍蔗過程中,由于刀架存在上下跳動,刀片對甘蔗的切削力方向也會改變,使得甘蔗切口不平整,出現臺階,甚至會導致蔗徑破裂。圖1為利用高速攝像儀對砍蔗過程拍攝的圖片。

由圖1可知:刀架在豎直方向的振動情況將會直接影響到甘蔗宿根的切割質量。

圖1 高速攝影Fig.1 High-speed photography

1 路面振動激勵源分析

1.1 路面激勵

人為設定路面基準高度,路面相對于該基準的高度q,沿著道路走向的長度L的變化q(L)量稱為路面不平度,如圖2所示。路面不平度具有影響車輛行駛性能、行駛質量及行駛時的動力載荷的作用。

甘蔗收獲機在田間工作時,通過各種復雜的路況,將會受到來自蔗地的各種復雜激勵的作用,整機將會發生各種振動。收獲機長期受到路面激勵作用時會嚴重影響到收獲機上零部件的工作性能,使得一些主要部件過早地出現疲勞破壞,大大縮短甘蔗收獲機田間工作的效率及使用壽命。同時,凹凸不平的路面也會使得收獲機輪胎與地面的附著力降低,不利于機手操作,收獲機容易發生側翻。其次,課題組前期研究發現:收獲機刀盤的剛性與甘蔗宿根切割質量成正相關,即刀盤振動越大,宿根切割質量越差,過大的振動將嚴重影響到甘蔗來年的生長;收獲機砍蔗過程并不是單刀切斷甘蔗,每根甘蔗經過3~4次刀盤的砍削以后,才會折斷。砍蔗過程中刀盤如果存在振動,刀片每次與甘蔗的接觸位置不同,會導致切口出現裂口,降低砍蔗質量。因此,研究蔗地路譜對進一步提高甘蔗收獲機砍蔗性能具有重要的意義[4-6]。

圖2 路面不平度Fig.2 Road surface roughness

在甘蔗收獲機整機設計階段,利用傳感器測量得到的蔗地路面不平度信號,直接導入動力學軟件中(ADAMS),作為虛擬樣機路面激勵信號,對整機及各主要部件進行相應的動力學仿真,開展收獲機的動態性能及疲勞性試驗。同時,借助數學工具(MatLab)分析采集到的信號特征,將信號應用到路面激勵模擬器上,在實驗室直接觀察測量,分析甘蔗收獲機在典型的蔗地路況上的工作性能和振動情況。

1.2 蔗地路面激勵時域信號的采集

1.2.1 試驗采集地點

采集地點:南寧市近郊金光農場的蔗地的路面。

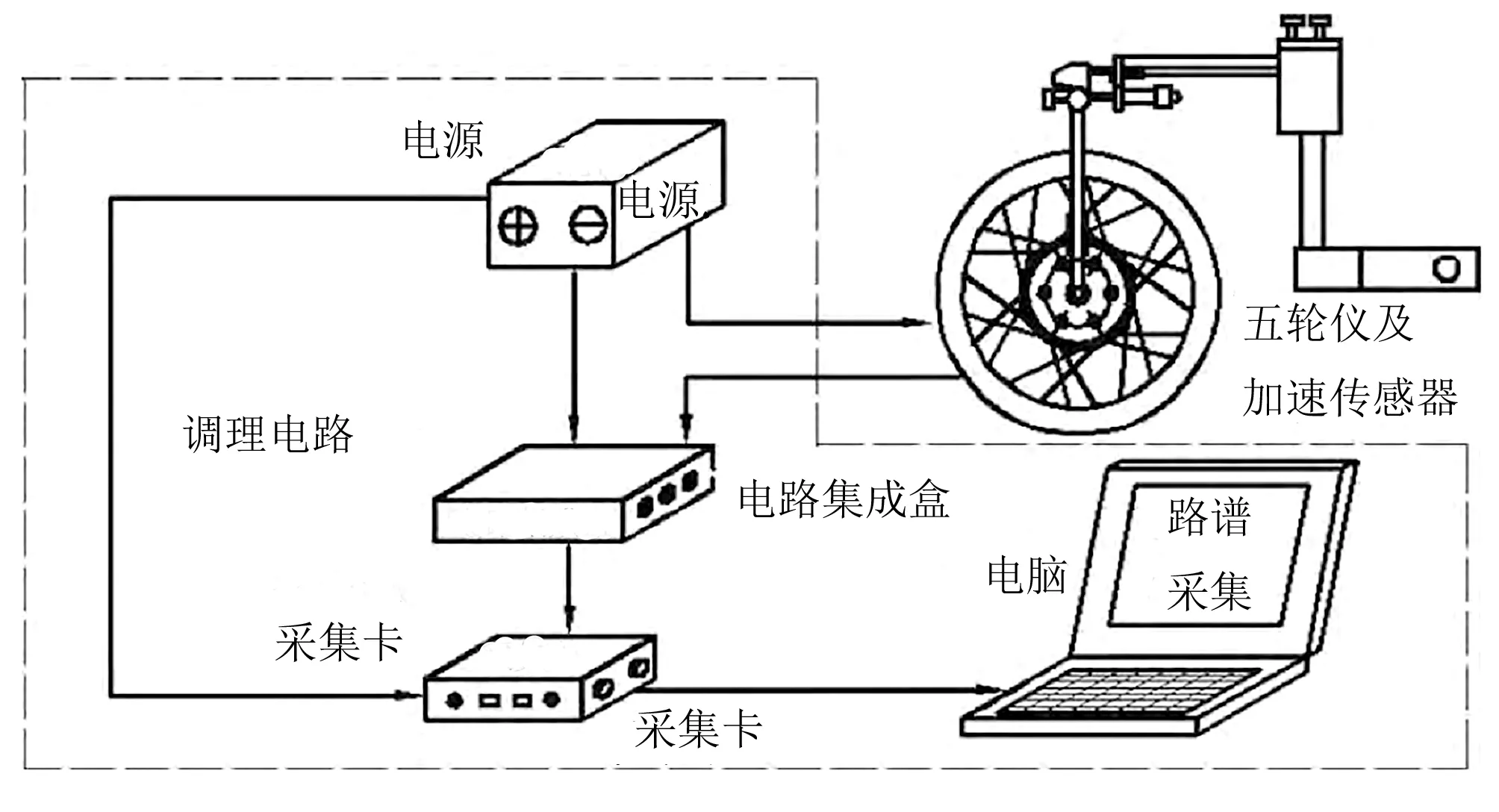

1.2.2 設備

本次試驗利用加速度傳感器采集蔗地路面不平度加速度信號。系統由電源(24V電瓶)、調理電路、數據采集卡、五輪儀及加速度傳感器及筆記本電腦組成。用于采集蔗地路面加速度信號的加速度傳感器安裝在五輪儀中軸上,由傳感器采集到的信號通過調理電路濾波整形,再通過數據采集系統數據轉換后,通過筆記本電腦可實時顯示并保存信號。

1.2.3 試驗方案

蔗地路譜采集試驗采用五輪儀法,安裝圖如圖3所示,原理圖如圖4所示。為保證試驗數據能夠較好地反映金光農場蔗地的不平度特征,試驗選取的蔗地分為平地和坡地兩種,選取的蔗地剛完成了人工收割甘蔗,且蔗地表面沒有蔗葉覆蓋及很明顯的腳印;試驗時五輪儀由皮卡車牽引。

圖3 五輪儀安裝圖Fig.3 Fifth wheel device installation drawing

圖4 五輪儀原理示意圖Fig 4 Fifth wheel device principle diagram

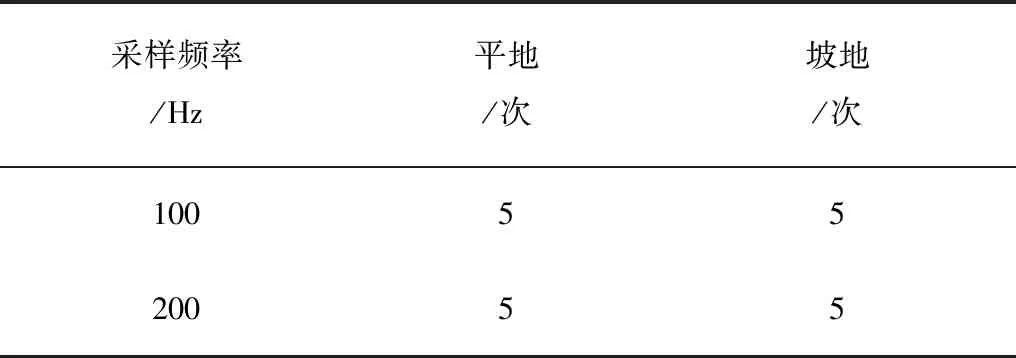

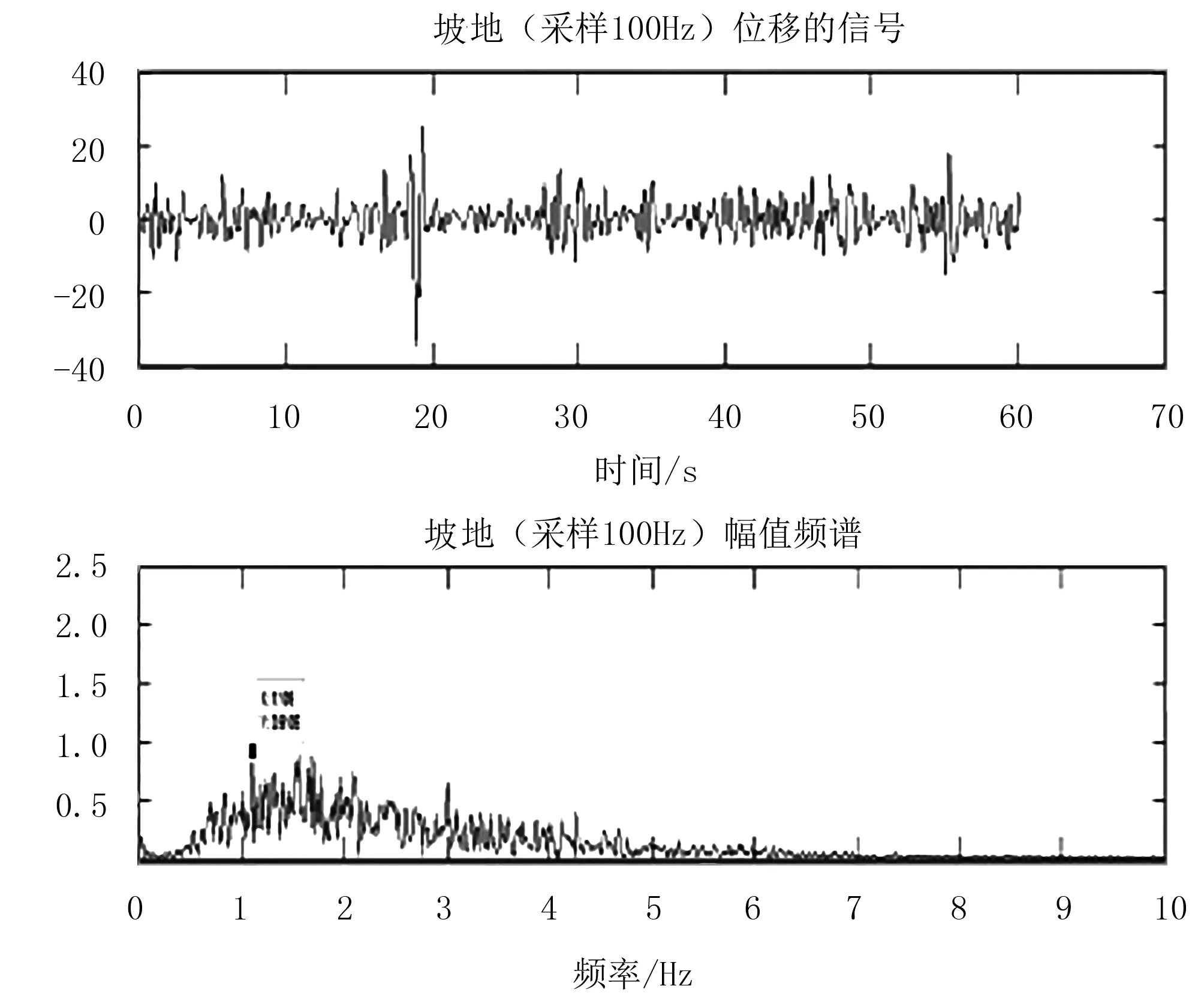

試驗選擇平地和坡地兩種蔗地,采樣頻率分別設定為100、200Hz,采樣時間均為60s,每次采樣試驗重復5次。表1所示為數據采集安排表。

表1 數據采集安排表Table 1 Arrangement of data collection

1.2.4 試驗結果

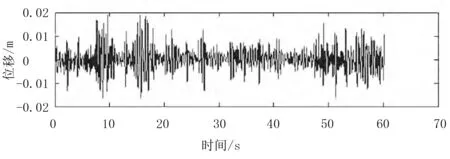

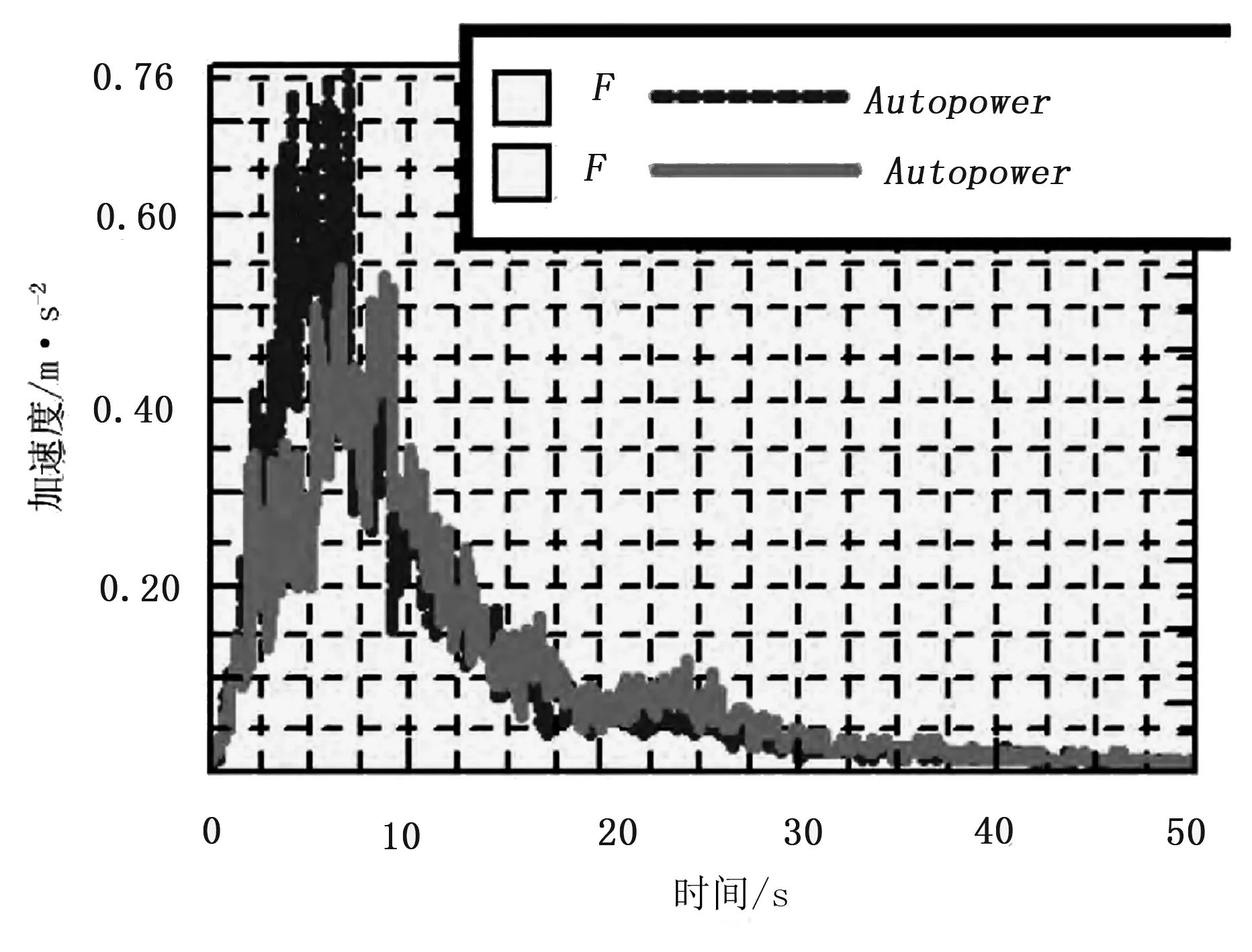

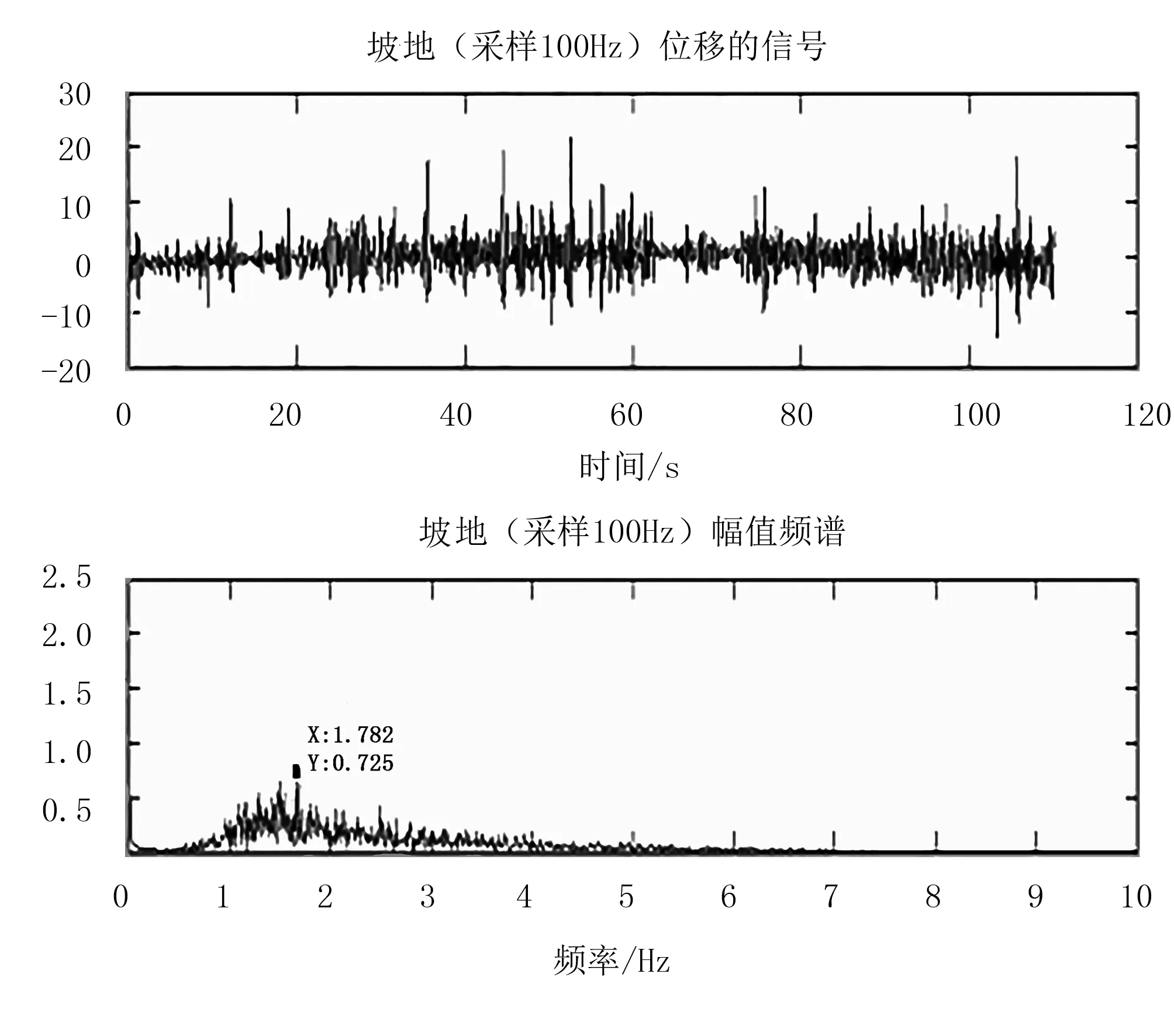

蔗地路譜激勵位移信號如圖5所示。蔗地路譜頻譜圖如圖6所示。

圖5 蔗地路譜激勵位移信號Fig.5 Road excitation displacement signals of sugarcane field

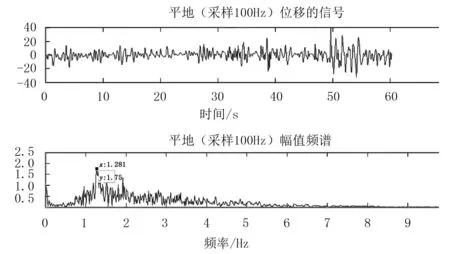

利用MatLab將加速度傳感器測量的路面不平度加速度時域信號處理成位移時域信號,并進行快速傅里葉變化。圖7所示為采樣頻率為100Hz時平地路面不平度信號的處理結果。

圖6 蔗地路譜頻譜圖Fig.6 Road excitation spectrum of sugarcane field

圖7 平地100Hz路面不平度信號Fig.7 Flat road roughness signal at 100Hz

通過圖6分析結果可知:振動的能量主要分布在0.3~6.5Hz頻帶上。統計5次試驗結果取平均值,分析如表2所示。

表2 平地100Hz路面不平度信號Table 2 Flat road roughness signal at 100Hz Hz

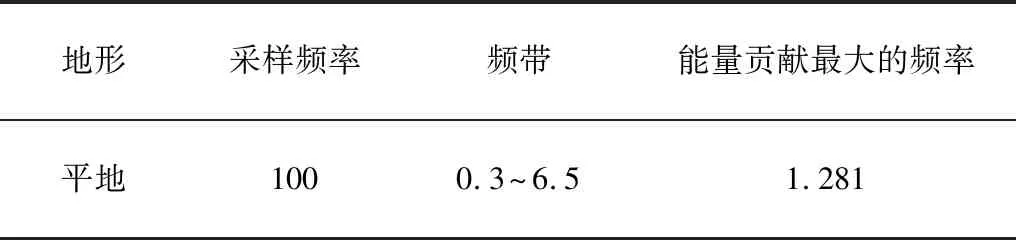

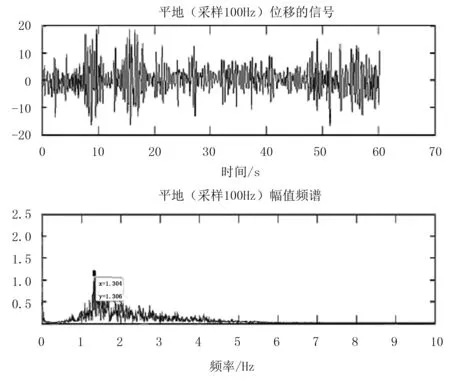

圖8為采樣頻率200Hz時平地路面不平度信號。其采樣頻率分別為100、200Hz時坡地路面不平度信號的處理結果,如圖9和圖10所示。

表3為采樣頻率100、200Hz時平地路面不平度信號、采樣頻率分別為100、200Hz時,坡地路面不平度信號5次采集數據的處理結果平均值。

由表3得知:蔗地路面不平度激振能量主要集中在1~6Hz,屬于低頻振動信號。利用梯形法求積分,將曲線與頻率軸圍成的面積細分為無限個小梯型,并求出各個頻段的能量在總的能量中所占的比例,為后續的砍蔗過程研究提供理論依據。

圖8 平地200Hz路面不平度信號Fig.8 Flat road roughness signal at 200Hz

圖9 坡地100Hz路面不平度信號Fig.9 Slope-lands road roughness signal at 100Hz

圖10 坡地200Hz路面不平度信號Fig.10 Slope-lands road roughness signal at 200Hz表3 頻率成分Table 3 Frequency component Hz

2 振動與宿根切割質量的關系

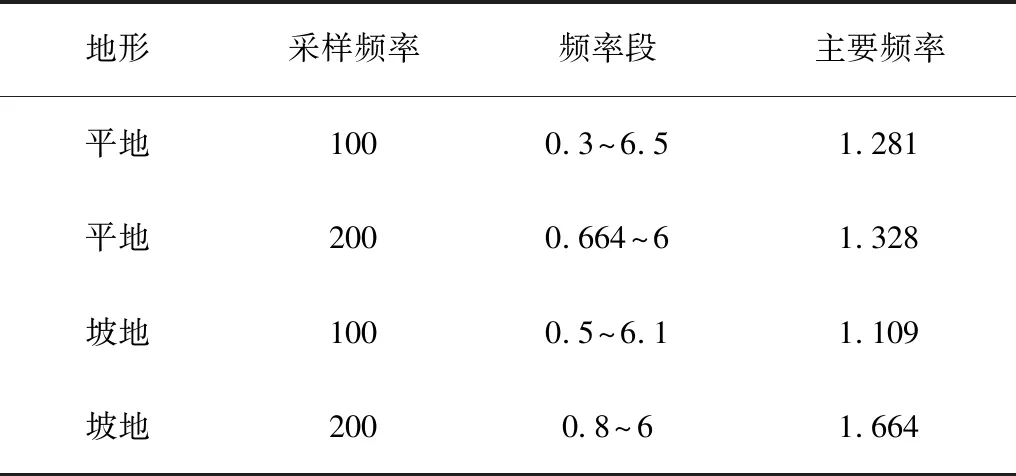

研究刀架剛性的意義在于降低甘蔗破頭率,首先需要了解刀架動態特性與甘蔗破頭率的關系。課題組前期進行了大量刀架振動位移與砍蔗質量關系的試驗,如圖11所示。將切割損失綜合評分值曲線進行回歸擬合,得到回歸曲線多項式。

圖11 刀架振動與切割損失關系Fig.11 The relationship between vibration of cutting disc and cutting damage

從圖11中可以看出:刀架振幅越大,切割損失綜合評分越高;振幅0.461mm對應的切割質量損失評分4.71,振幅1.054mm對應的切割質量損失評分為7.21,說明切割器振幅增加1倍,甘蔗切割質量損失提高近一半。因此,刀架振動會影響甘蔗宿根切割質量,降低收獲機工作時刀架的振動劇烈程度,將會大幅度提高甘蔗宿根的切割質量。

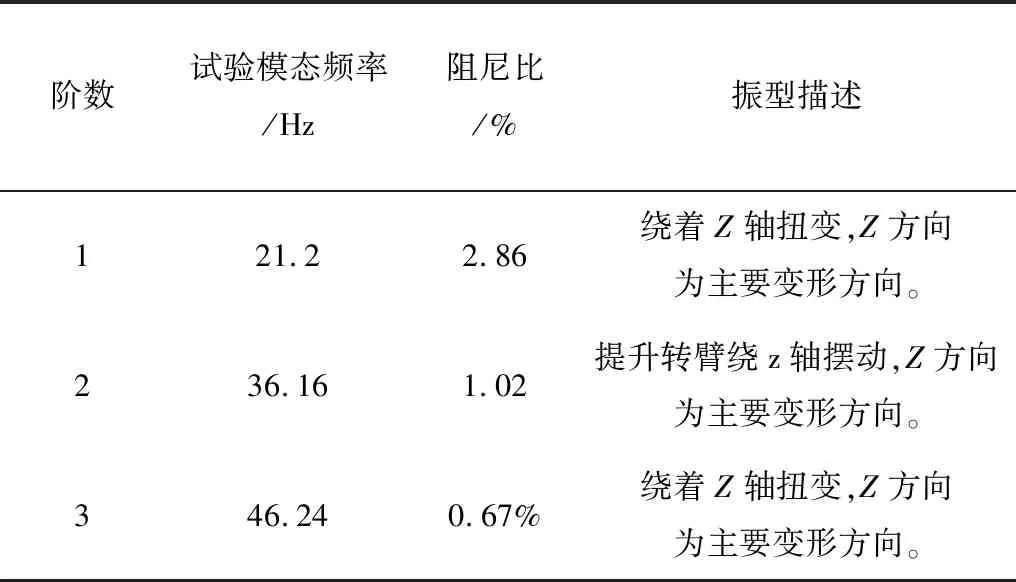

3 刀架結構

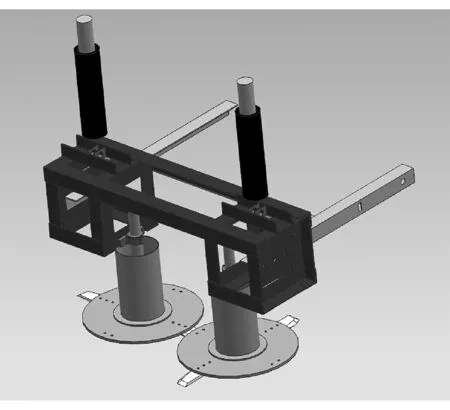

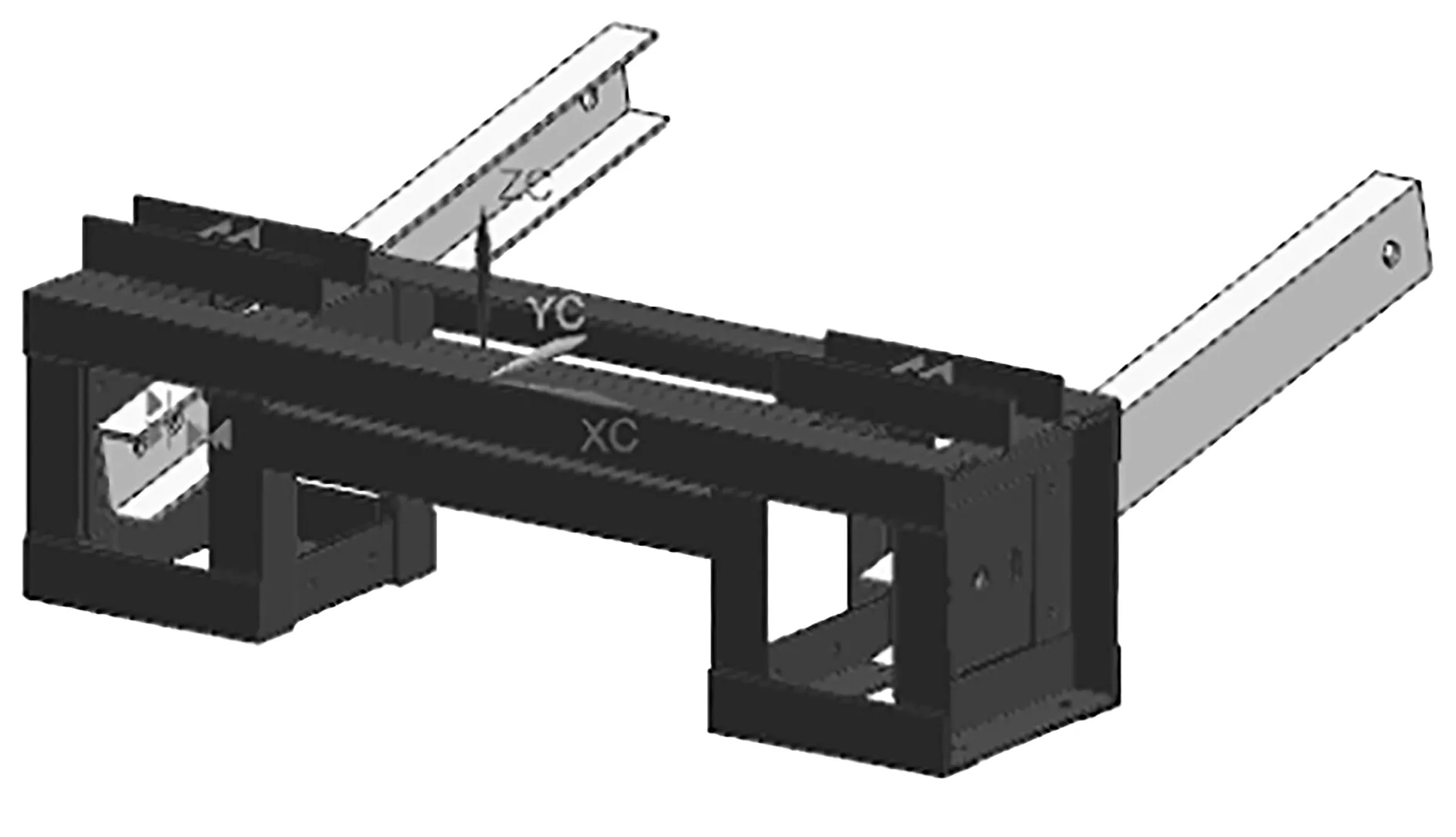

圖12為課題組實驗平臺的刀架結構。

圖12 甘蔗收獲機切割系統Fig.12 Cutting system

齒輪箱通過提升轉臂與收獲機車架物流通道連接,同時發動機動力通過齒輪箱傳遞給刀架;刀架的升降通過安裝在齒輪箱與車架上的液壓缸的伸縮來實現,故此時刀架(齒輪箱和提升轉臂)的剛性將直接影響到刀架工作時的振動情況。

圖13為刀架的結構圖。其由齒輪箱和提升轉臂組成。其中,齒輪箱為刀架軸及動力傳動零件的支撐架,提升轉臂為齒輪箱后方伸出的兩根連接桿,刀架提升時繞著提升傳臂后支點轉動。

圖13 刀架結構圖Fig.13 Cutting system

4 模態分析

4.1 仿真模態分析

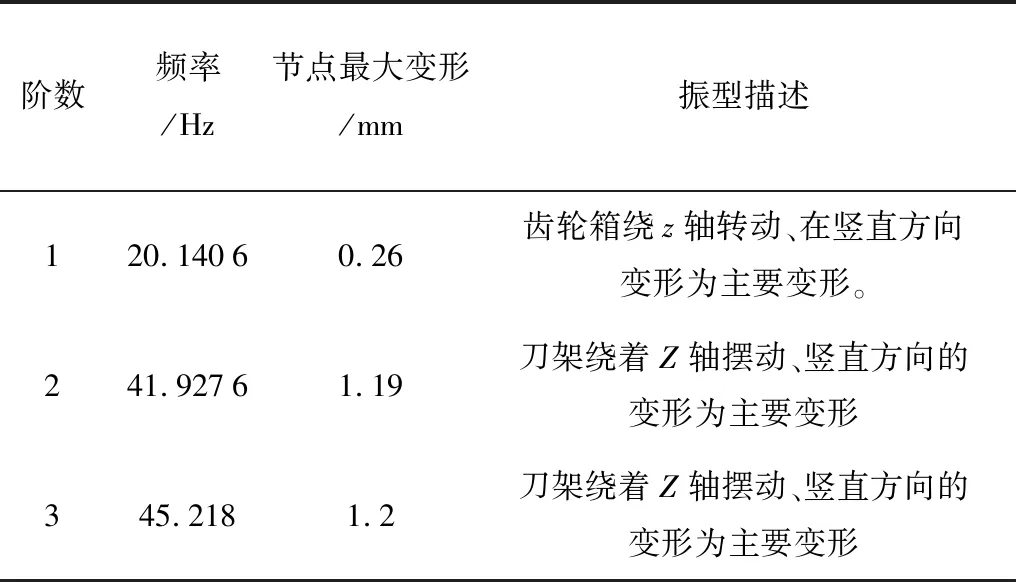

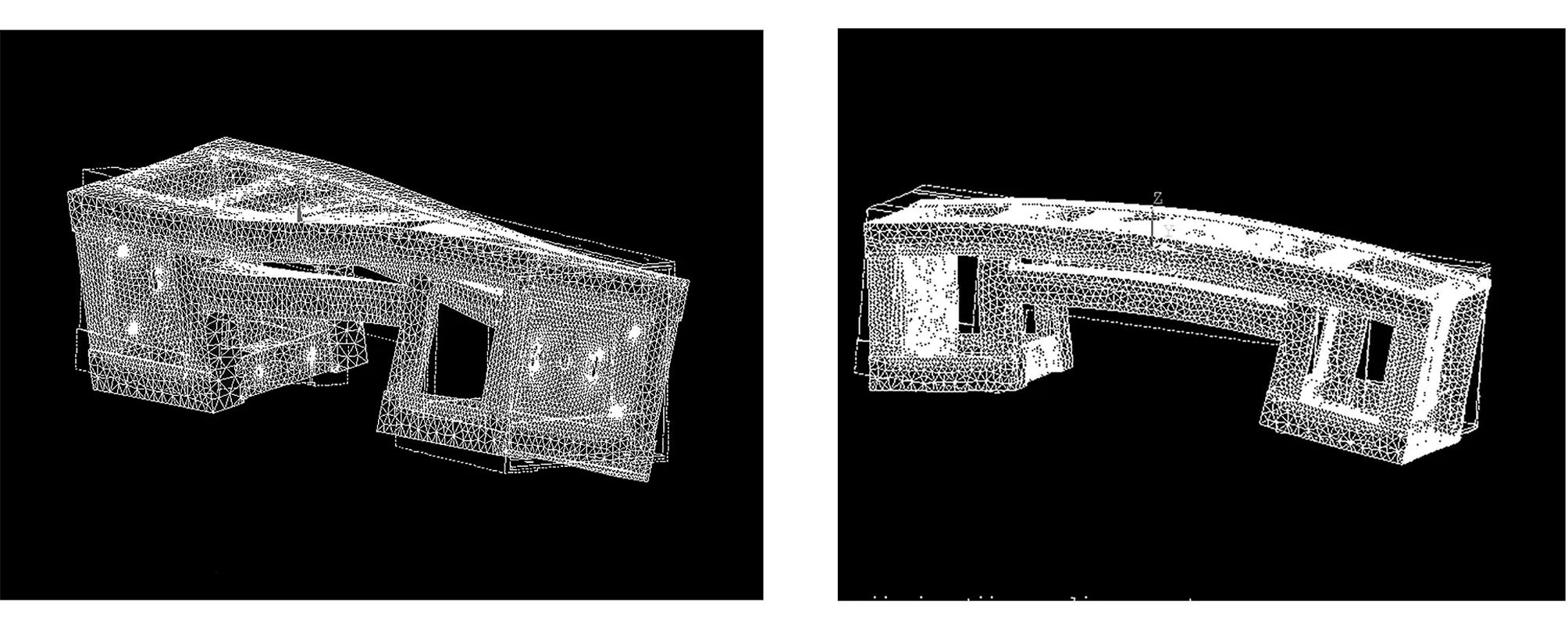

刀架有限元摸態如圖14所示。表4為基于ANSYS模態分析的仿真模態結果。

圖14 刀架第1到2階振型圖Fig.14 The first 4 order modal shapes of the cutter support structure表4 刀架有限元模態計算結果Table 4 Finite element modal calculation results of lifting scheme

階數頻率/Hz節點最大變形/mm振型描述120.14060.26齒輪箱繞z軸轉動、在豎直方向變形為主要變形。241.92761.19刀架繞著Z軸擺動、豎直方向的變形為主要變形345.2181.2刀架繞著Z軸擺動、豎直方向的變形為主要變形

通過對刀架的有限元模態分析發現:刀架前3階模態固有頻率都較低,從節點最大位移及振型圖發現,刀架前3階振型的主要形變方向都為豎直方向,且形變較大。甘蔗收獲機的兩根蔗刀刀軸各通過一對軸承安裝在刀架上,刀架在豎直方向形變較大時,將會直接加劇刀架在豎直方向的振動,進一步影響甘蔗宿根切割質量。

4.2 試驗模態分析

4.2.1 試驗目的

利用振動測試系統對刀架進行試驗模態分析,了解刀架的動態特性參數,為刀架結構改進做好準備。

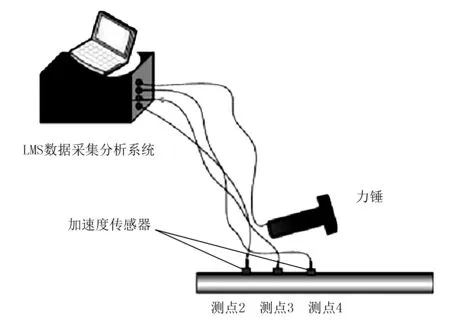

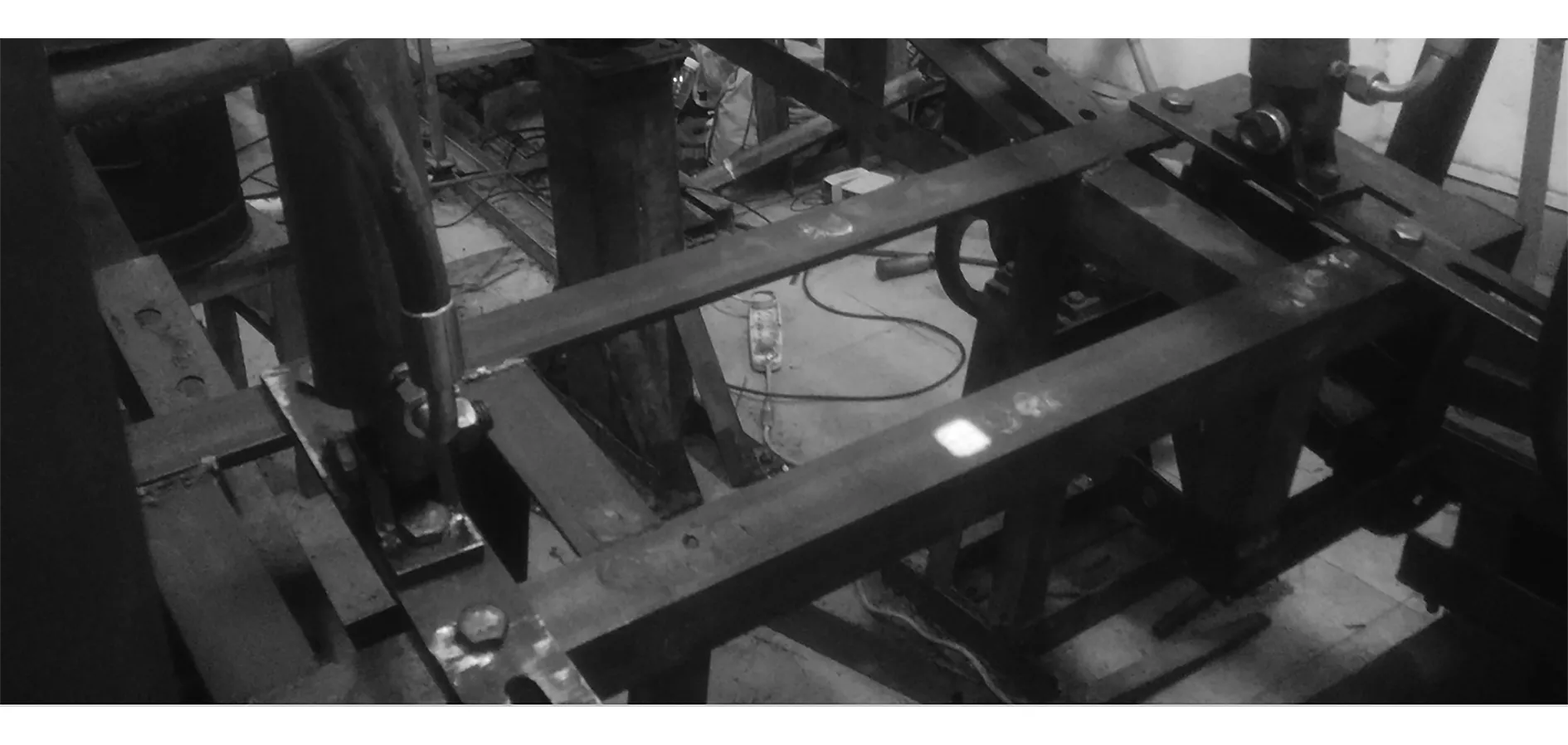

4.2.2 試驗設備

刀架試驗模態測試采用單點激勵法[7-8]。整套模態測試系統由激勵系統、數據采集系統和模態參數識別系統3部分組成。激勵系統由力錘(PCB:086D05)組成,數據采集系統為LMS_24通道數據采集系統,模態參數識別系統指TestLab測試系統內的模態分析軟件。試驗設備包括筆記本電腦、龍門吊及柔性繩等。測試系統框圖和試驗場景圖分別如圖15、圖16所示。

圖15 測試系統框圖Fig15 Test system block diagram

圖16 試驗場景Fig.16 The experiment scene

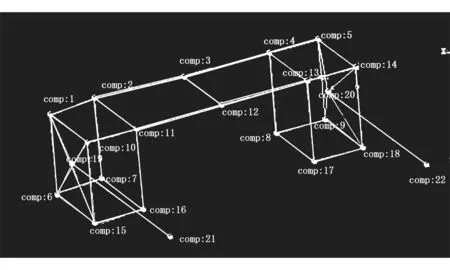

4.2.3 試驗方案

測點布置:測點布置的原則是盡量在刀架變形比較大(剛性較弱)的地方多布置測點,響應點和激勵點要避開節線處,否則會造成模態丟失。如圖17所示:測試整個臺架的試驗模態,一共布置22個響應點。

圖17 測點布置Fig.17 Arrangement of measuring points

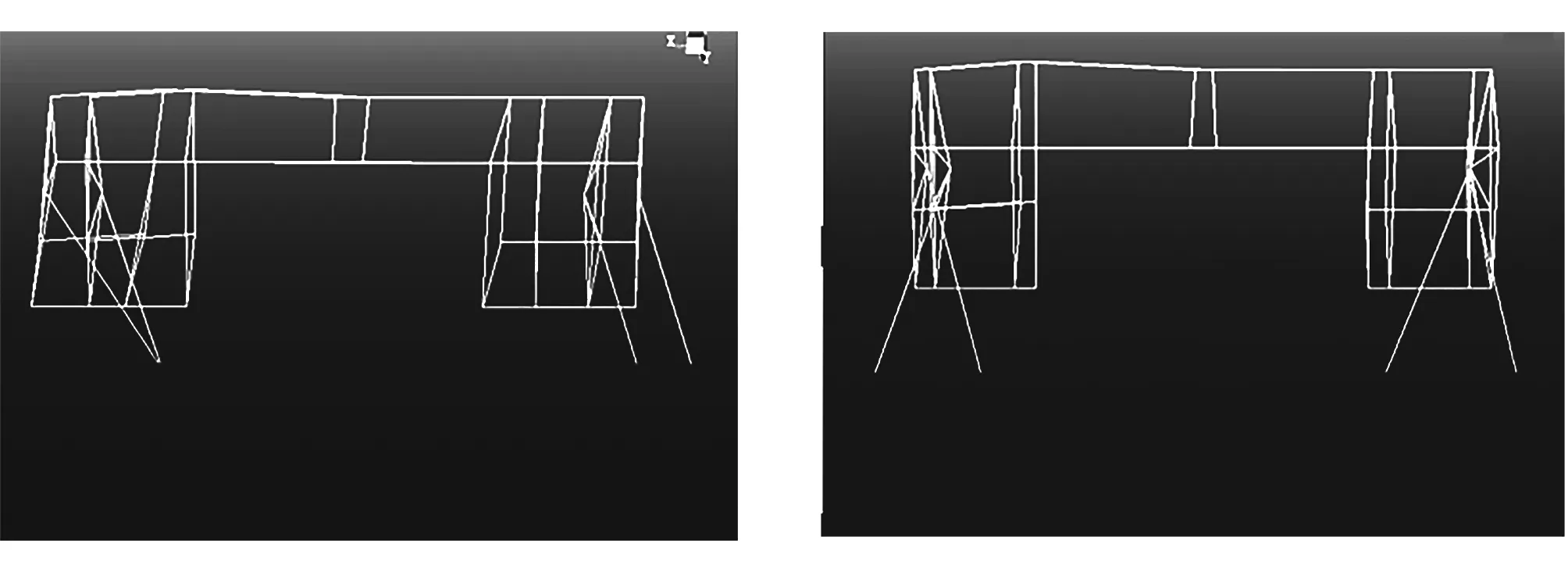

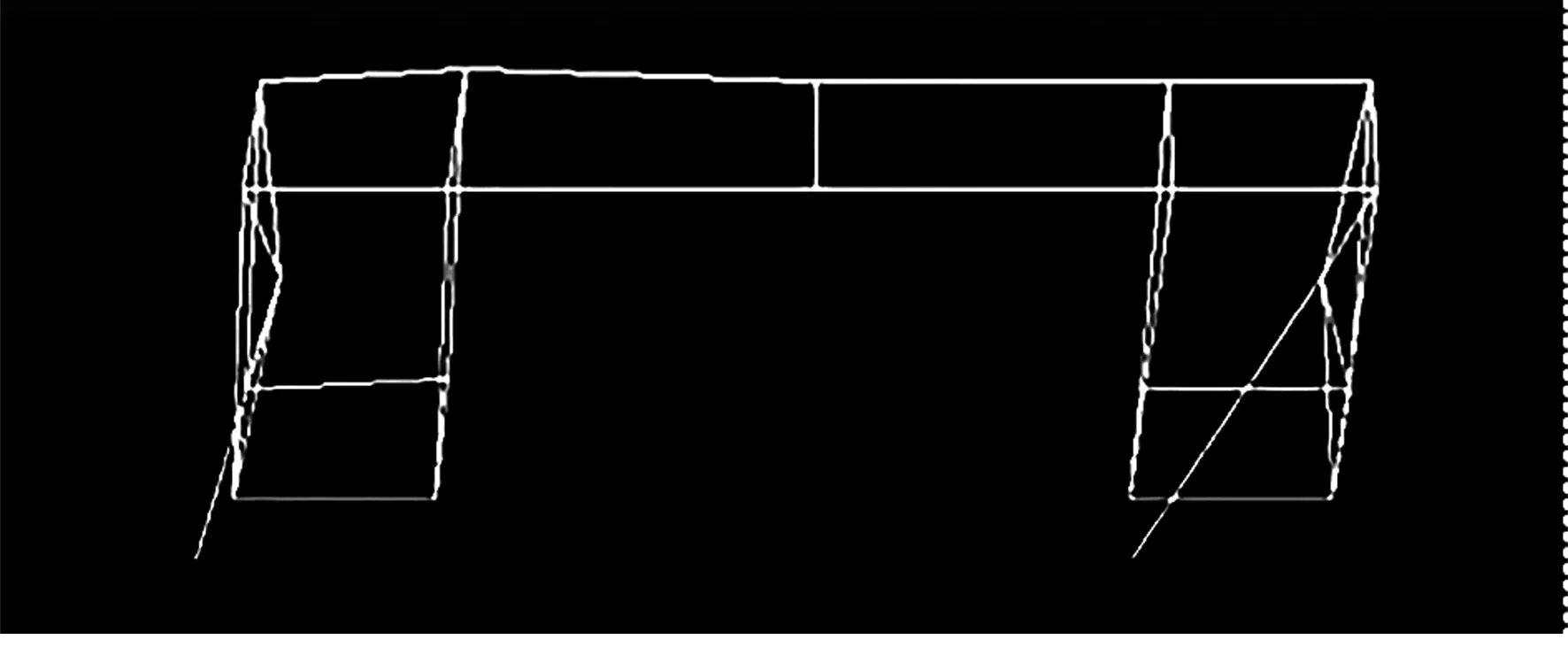

4.2.4 試驗結果分析

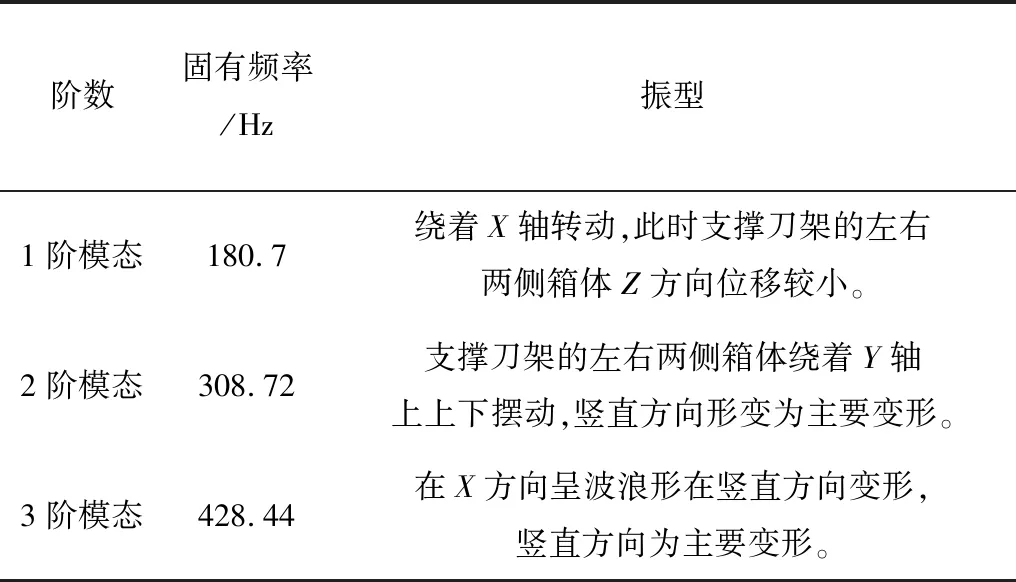

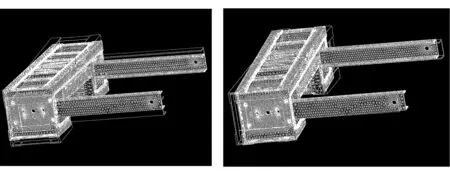

測試過程中,敲擊點為刀架左前上方點Z和X方向,觀察測試振型圖,刀架第1~3階振型測試結果如圖18所示。

圖18 刀架結構前3階模態Fig.18 The preceding three vibration models of cutter suport structure

刀架試驗模態結果,如表5所示。

表5 試驗模態結果Table 5 Experimental modal results

5 齒輪箱結構的改進

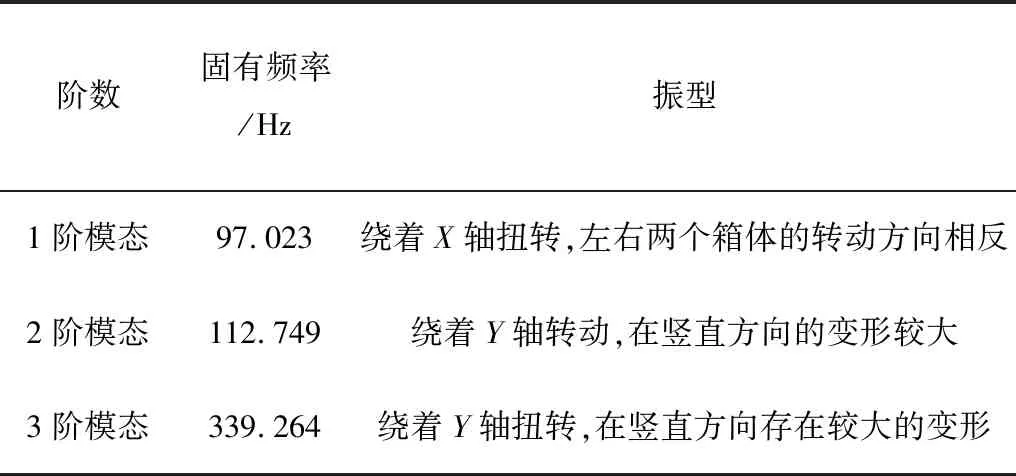

5.1 現有齒輪箱結構

刀架由齒輪箱和提升轉臂兩個部件組成。通過試驗模態振型圖及有限元模態可知:連接齒輪箱左右箱體的連桿長度大,剛度小,變形大。

現有齒輪箱結構如圖19所示。

圖19 改進前齒輪箱結構圖Fig.19 The structure of gear box before improvement

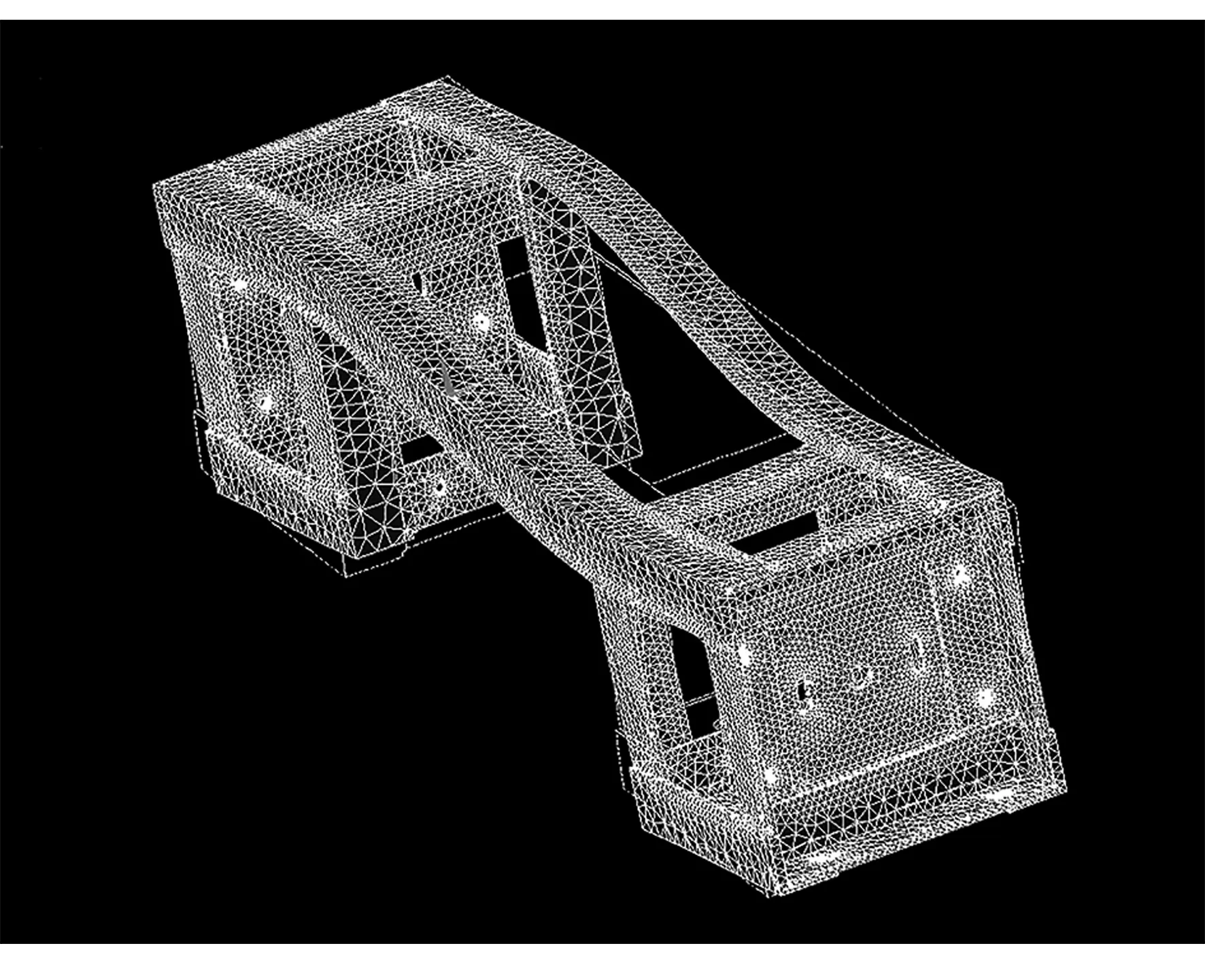

基于Ansys模態分析結果如圖20、表6所示。

圖20 齒輪箱結構的前三階模態Fig.20 The preceding three vibration models of cutter suport structure表6 齒輪箱仿真模態分析結果Table 6 The preceding three moodal information of cutter suport structure

階數固有頻率/Hz振型1階模態97.023繞著X軸扭轉,左右兩個箱體的轉動方向相反2階模態112.749繞著Y軸轉動,在豎直方向的變形較大3階模態339.264繞著Y軸扭轉,在豎直方向存在較大的變形

5.2 齒輪箱改進方案

模態分析發現,連接齒輪箱左右箱體的中間連桿剛性較差,結構改進時應著重加強該處連桿強度。

利用5號角鋼連接左右箱體,加強齒輪箱,如圖21所示。

圖21 結構改進后齒輪箱Fig. 21 The structure of gear box after modification

5.3 仿真結果

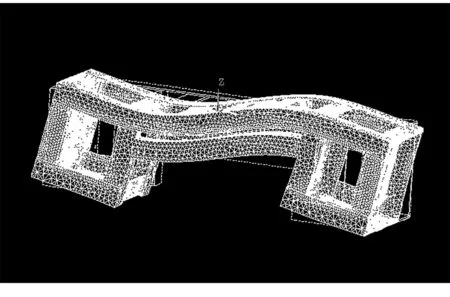

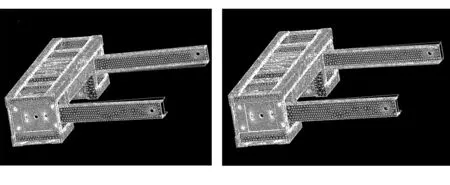

基于Ansys模態分析結果如圖22、表7所示。

圖22 齒輪箱結構改進后的前三階模態Fig.22 The preceding three vibration models of gear box after modification表7 齒輪箱仿真模態結果Table 7 The preceding three models imformation of gear box after modification

階數固有頻率/Hz振型1階模態180.7繞著X軸轉動,此時支撐刀架的左右兩側箱體Z方向位移較小。2階模態308.72支撐刀架的左右兩側箱體繞著Y軸上上下擺動,豎直方向形變為主要變形。3階模態428.44在X方向呈波浪形在豎直方向變形,豎直方向為主要變形。

6 刀架結構改進

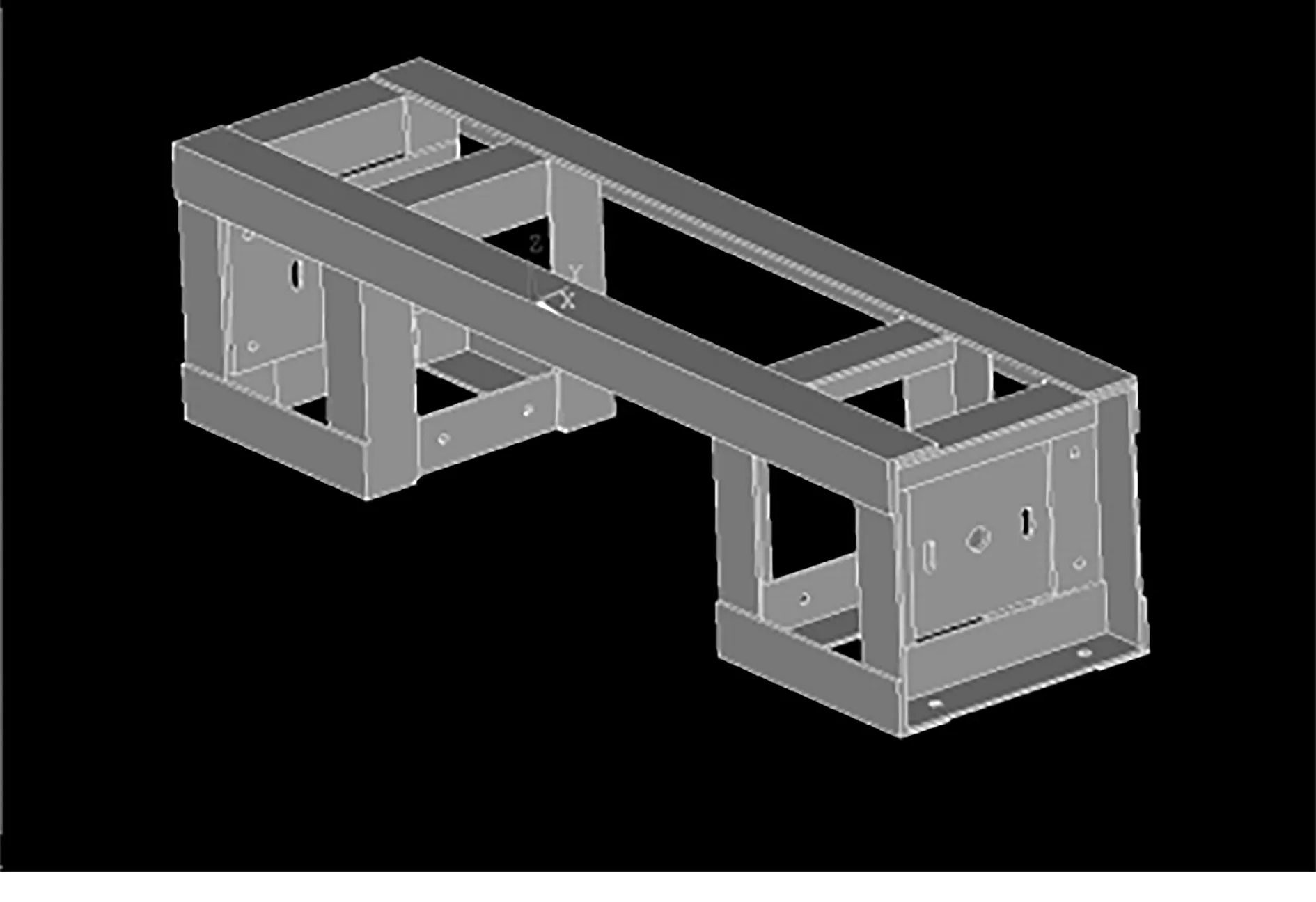

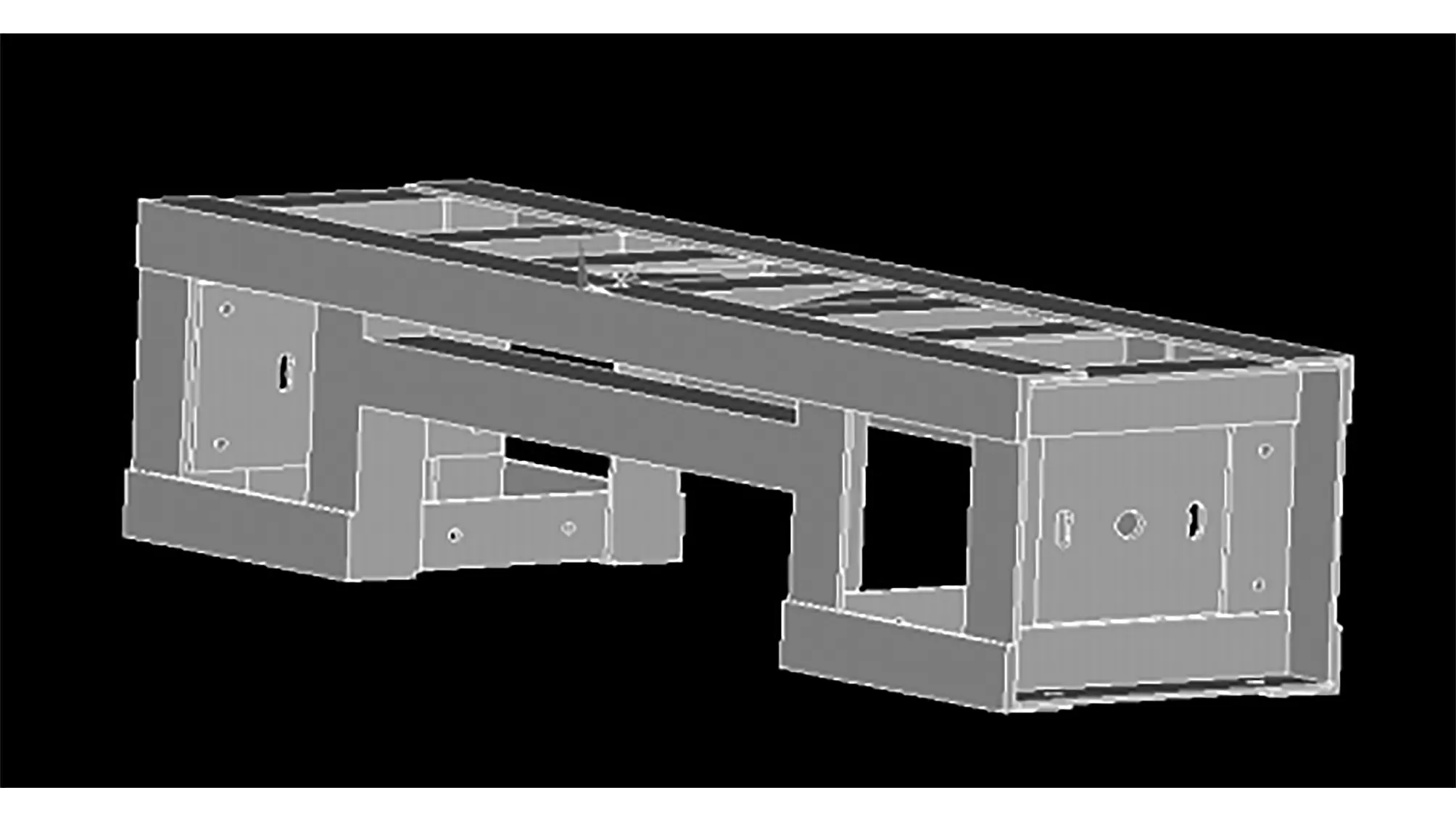

6.1 現有刀架

現有刀架結構包括現有齒輪箱及提升轉臂(5號角鋼),如圖23所示。

圖23 改進前刀架結構Fig.23 The structure of the cutter support device before modification

6.2 改進方案

改進后的刀架結包括利用5號角鋼加強的齒輪箱及8號槽鋼替換原來的的提升轉臂,改進模型如圖24所示。

圖24 刀架改進后結構Fig.24 The structure of cutter support device after modification

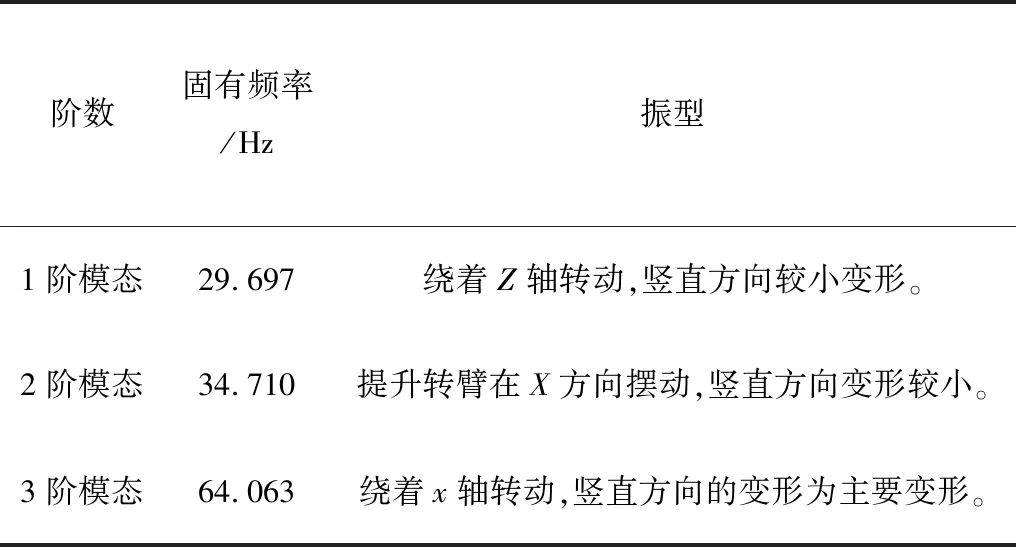

6.3 仿真結果

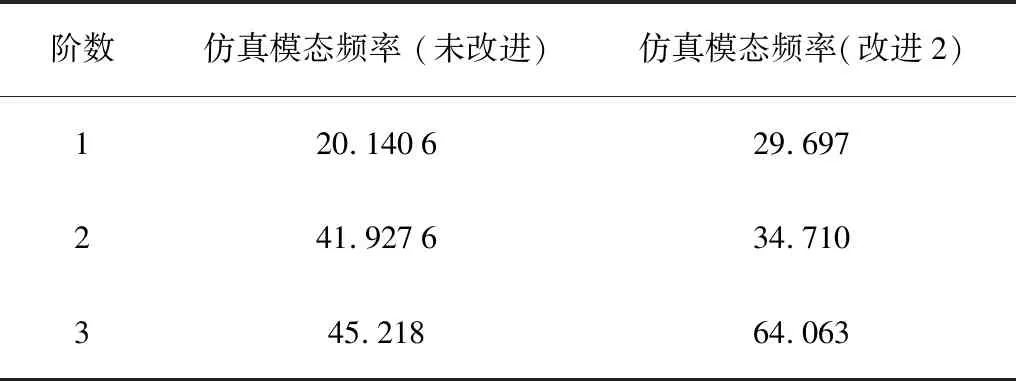

仿真結果如圖25、表8所示。

圖25 刀架改進結構模態Fig.25 The map of model shape of cutter support device after modification表8 刀架改進結構模態信息Table 8 The modal imfomation of cutter support device after modification

階數固有頻率/Hz振型1階模態29.697繞著Z軸轉動,豎直方向較小變形。2階模態34.710提升轉臂在X方向擺動,豎直方向變形較小。3階模態64.063繞著x軸轉動,豎直方向的變形為主要變形。

表9為改進結構與現有試驗臺架結構模態信息對比。

改進后各階模態固頻率最高,故采用此種結構可提高刀架剛性,可相應提升刀架的剛性。

表9 刀架結構改進前后模態固頻對比Table 9 The comparison of the modal imformation of the structure before and after modification Hz

7 結論

1)路面不平度激勵屬于低頻激勵信號,能量主要集中的頻段為1~6Hz,進一步分析發現1~3Hz頻段的能量占據了路面激勵的80%以上。

2)利用高速攝像儀對砍蔗過程進行拍攝,發現刀架在豎直方向的振動情況將會直接影響到甘蔗宿根的切割質量。

3)刀架有限元和試驗模態分析表明:刀架前3階主頻均在50Hz以內,低頻振動信號對刀架的影響較大,有限元分析結果和模態試驗結果吻合。刀架模態振型圖顯示,連接齒輪箱、左右箱體的連桿及提升轉臂剛性較差,豎直方向形變較大,導致刀架在豎直方向振動變大。

4)齒輪箱左右箱體連接部分利用5號角鋼加強,提升轉臂改為用8號槽鋼。有限元軟件分析結果表明:結構改進后的刀架前三階模態由25.789、34.336、39.95Hz變為29.697、34.710、64.063Hz;結構改進后,刀架剛性明顯被加強,豎直方向振動有所減緩,從而提高宿根切割質量。