談預(yù)焙陽極生產(chǎn)企業(yè)中煅燒設(shè)備的改進

劉 濤

(索通發(fā)展股份有限公司,山東 德州 251500)

1 煅燒爐上料系統(tǒng)設(shè)備的改進

在預(yù)焙陽極制造商的預(yù)煅燒進料系統(tǒng)中使用的設(shè)備中,基本上有斗式提升機,但由于煅燒前焦炭中的水分大,粉末量和細粒度,許多制造商都在喂養(yǎng)過程。在中間,斗式提升機的料斗中會有油焦。如果沒有清潔,它將變得越來越粘,長久下去就會讓鏟斗對材料利用效率大大下降,而且,長期的累積很多的石油焦也會讓料斗出現(xiàn)問題,如將固定料斗的螺栓從皮帶上給弄下來受到損壞。如此長時間發(fā)展下去也就會導致皮帶壽命大大簡短難以長期使用[1]。如果皮帶斷了,就不能使用了。當公司首次投入生產(chǎn)時,通常是在不到半年的時間內(nèi)更換的皮帶,這使得備件成本增加了50%,而且這也會加大職工們的工作任務(wù)量,所以必須要在生產(chǎn)實踐中繼續(xù)探索創(chuàng)新,結(jié)合眼下有的條件以及環(huán)境進行升級改造,對斗式提升機的料斗以及皮帶進行升級。

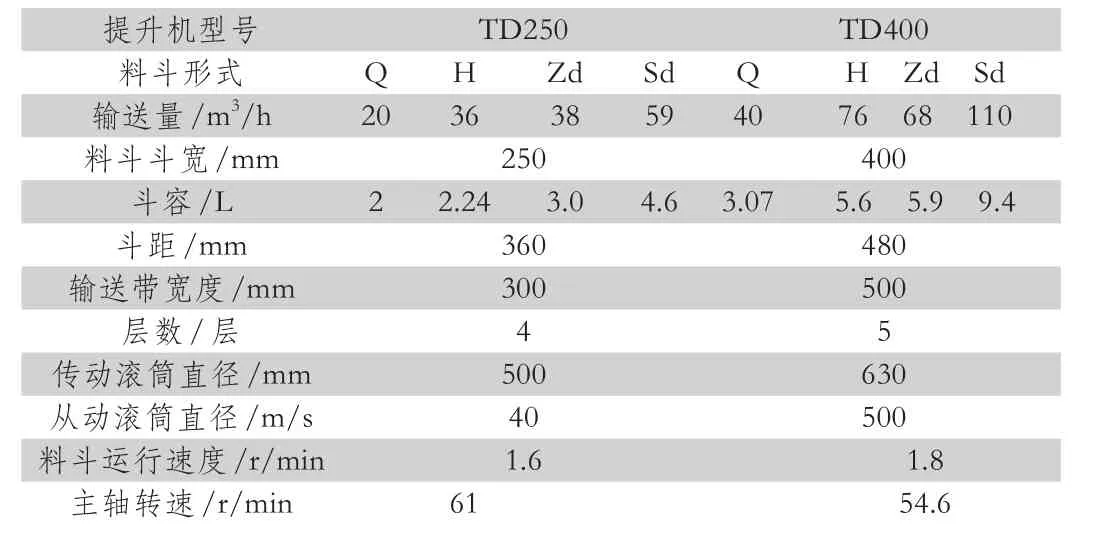

表1 斗式提升機參數(shù)表

1.1 對皮帶的改進

斗式提升機的皮帶寬度為300mm,料斗寬度為250mm。料斗只能通過兩個螺栓安裝在皮帶上。著力點極少料斗材料又很多,這樣就自然導致了過載的情況出現(xiàn),一旦時間過長或料斗被異物夾住,就會導致皮帶上的螺栓被拔出來,料斗也就分離出去了,直接導致工程無法繼續(xù)工作。為了應(yīng)對這種現(xiàn)象,將皮帶更換為400毫米的寬度,并將料斗的寬度增加到315毫米,這樣就可以安裝三個螺栓,并且力點從兩個增加到三個,這樣就能減少被帶出來的螺栓數(shù)量了,于此,皮帶也應(yīng)該改成中間帶鋼網(wǎng)才可以,在鏟斗運行的時候,料斗螺栓強度施加到皮帶鋼絲網(wǎng)上就能阻止螺栓被帶出了。

1.2 料斗改造創(chuàng)新

目前,大多數(shù)制造商使用的料斗都是鐵質(zhì)的。大多數(shù)會因為石油焦相對濕潤的原因,使得料斗內(nèi)壁生銹。而且在皮帶運輸這些焦炭的時候,它們會更加的濕潤顆粒化。焦炭將粘在料斗上,這需要工人清潔附著在料斗上的石油焦炭。如果沒有及時清潔,由于料斗中大量石油焦的粘附,將導致運輸?shù)氖徒沽繙p少或增加帶的負荷。隨著時間的推移,料斗會脫落并損壞皮帶。鑒于這種情況,改進了預(yù)煅燒桶的料斗,并在料斗內(nèi)部噴涂了一層搪瓷涂層。改性后,光滑的搪瓷層直接與石油焦接觸,即使它是濕的或細的。材料不會粘在料斗壁上,這樣可以減少損壞皮帶的可能性[2]。

圖1 普通料斗

圖2 搪瓷料斗

圖3 碎料機改進前的傳動機構(gòu)

料斗和皮帶的改進后,煅燒前斗帶的使用時間明顯延長,并且從以前的一個帶的時間延長至半年,而帶的采購成本由大約保存75%[3]。

2 煅燒爐排料系統(tǒng)設(shè)備的改進

2.1 碎料機的改進

在早期的排放系統(tǒng)體系內(nèi)負責傳動裝置的由很多部分構(gòu)成,主要構(gòu)成部分有電動機、減速器、轉(zhuǎn)軸、拉桿、拉板、彈性聯(lián)軸器以及十字滑動聯(lián)軸器、偏心輪等等裝置,將電機通過彈性聯(lián)軸器連到主減速器,然后通過柔性聯(lián)軸器連接到輔助減速器上面去[4]。驅(qū)動軸驅(qū)動偏心輪旋轉(zhuǎn)。偏心輪通過偏心套筒和拉桿驅(qū)動惰輪上的拉板[5]。水平往復運動,棘輪通過軸旋轉(zhuǎn)葉輪進行間歇旋轉(zhuǎn)運動,當葉輪旋轉(zhuǎn)時,主體內(nèi)的物料被刮板內(nèi)壁驅(qū)動,破碎后的物料排出。車身隨著葉輪的旋轉(zhuǎn)。從破碎機排出的煅燒材料應(yīng)收集在三通中,然后在通過料斗和拖鞋后排入振動輸送機。但是,在實際生產(chǎn)和使用過程中,由于設(shè)計缺陷,凸輪潤滑不順暢,經(jīng)常磨損,而外露凸輪很容易進入灰塵,加速凸輪的磨損,凸輪與凸輪之間的間隙較大。軸承,凸輪不能驅(qū)動杠桿工作,最終無法排出。凸輪磨損一段時間后,再也無法使用。更換凸輪的成本約為3000元,大大增加了生產(chǎn)成本。

圖4 碎料機改進前棘輪、棘爪的連接方式

圖5 碎料機改進后減速機、凸輪的連接方式圖

圖6 碎料機改進后棘輪、棘爪連接方式

每個棘齒的,棘爪推壓由定時轉(zhuǎn)動來達到放電的目的棘輪。因為放電的過程中,難免會出現(xiàn)鐵,鋼和其它異物的煅燒焦炭。當這些異物被阻擋在刮板的位置,棘輪將成為卡住,設(shè)計原則。卡住后自動斷開保護棘輪。不過呢在實操過程當中這種材料就太難實現(xiàn)了,比如碰到了外界的物理影響,碰到了外來物體時,使棘輪被卡住或刮刀的拉桿壞了它不能被打破。

不過在經(jīng)過改造之后對凸輪的連接方式封閉處理就能提升使用的安全性提高效率了,在旋轉(zhuǎn)關(guān)鍵處使用滾動軸承,并且,讓上油孔弄到凸輪外表面上[6],并且黃油定期通過上油孔插入以起到潤滑作用,從而減少了操作者的維護工作量。同時,減速器用于驅(qū)動凸輪,以避免兩個先前的減速器不同步的現(xiàn)象,這有效地降低了電動單元的成本和更換凸輪的成本。改進的其實主要包括了機械里面兩大組成部分,也就是動力以及排放閥兩方面,具體的原理如下:V型皮帶將電機產(chǎn)生的動力傳遞給減速器,之后就會雙輸出軸,從而實現(xiàn)聯(lián)軸器和動力減速。軸等驅(qū)動曲軸旋轉(zhuǎn)。倆曲軸會由兩個杠桿帶著進行反復活動,杠桿運動促使閥門上的小物件同樣反復運動,擺桿上端的棘輪驅(qū)動棘輪進入。當單向間歇旋轉(zhuǎn)時,棘輪的旋轉(zhuǎn)使葉輪中的葉輪通過葉輪軸旋轉(zhuǎn),進入葉輪槽的煅燒焦炭被排出,排出的后燒焦炭被振動輸送機運走。

通過對棘輪和棘爪兩個方面的改進,在此后遇到了刮刀異物等狀況時,爪子受到外界壓力反應(yīng)時,就會發(fā)生彎曲斷裂以及自動斷裂等情況,自然也就失去了保護輪子以及杠桿受損等情況的作用。改進后,刮刀的斷桿完全解決。自投入生產(chǎn)以來已經(jīng)運行了十多年,并且沒有破損。

2.2 振動輸送機的改進

振動輸送機是輸送煅燒焦炭的主要設(shè)備。這些配備的早期的設(shè)備配備早期設(shè)備是偏心電機,振動驅(qū)動振動輸送機進給。在偏心塊這部分容易出現(xiàn)松動的狀況,這也是導致震動輸送機兩邊電動機震動異步允許的原因,并且,兩邊負載不同的話就會使得震動電機過載自毀。在實際生產(chǎn)過程中,經(jīng)常發(fā)生后固化焦炭向前運輸和振動輸送機堵塞物料的現(xiàn)象,這對生產(chǎn)有很大的影響,這不僅增加了維護量,而且導致了時間的變化。被排放到煅燒的焦炭中。質(zhì)量有影響。

圖7 改進前的振動輸送機

圖8 改進后的振動輸送機

在這種情況下,經(jīng)過不斷的改進和改善,原來的振動輸送機的振動模式從偏心馬達的振動改變到箱的振動的彈簧板的驅(qū)動箱的振動來達到目的的目的正向輸送后煅燒焦。這種振動改進的方法還是需要配合使用中不斷更換彈簧板才行,不過此后也是沒有在出現(xiàn)過電機震動不同步引起的堵料情況。

3 結(jié)語

通過實際使用過程中對煅燒工序的相關(guān)設(shè)備進行的改進,使設(shè)備運行更為穩(wěn)定,減少了關(guān)機及設(shè)備和設(shè)備的穩(wěn)定運行的維護也使煅后焦的質(zhì)量更加穩(wěn)定[7],奠定了生產(chǎn)高品質(zhì)陽極奠定了基礎(chǔ)。