基于超聲導波檢測管道缺陷的數值模擬

栗霞飛,劉 飛,趙滿全,杜 蘭,劉曉東

(內蒙古農業大學機電工程學院,內蒙古 呼和浩特 010018)

關鍵字:超聲導波;模態;缺陷

0 引 言

在農田灌溉、石油、化工、熱電等行業中廣泛應用管道。這些管道中長期輸送的介質會腐蝕管壁,造成管壁減薄;管道裸露在外會受到空氣和水蒸氣的腐蝕,也經常會受到外界損傷,從而引起管道的泄露[1-2]。對長距離管道中的缺陷進行快速檢測是一個急需解決的重要問題。材料的損傷總是伴隨著某種結構上的不連續,從而引起超聲波的反射和散射現象。自1929年SOKOLOV首先提出用超聲波探測金屬物體內部缺陷開始,由于超聲波的穿透能力強、對人體無害等特點,超聲無損檢測已成為一種發展歷史較長的檢測材料性能的技術手段,并在工程實際中得到廣泛的應用[1,3]。傳統的檢測方法耗時、耗力,對于大范圍、長距離的管道檢測是不可想象的。而導波檢測技術可以解決以上問題。其中,縱向模態的導波對管道的周向裂紋比較敏感,通常用于管道周向裂紋的檢測,但縱向模態的導波對管道上的縱向裂紋不夠敏感[4]。而扭轉模態則對周向缺陷和縱向缺陷均敏感。因此,扭轉模態更適合長距離管道中多類型缺陷的檢測。

DEMMA等[5]對單層管道中的T(0,1)模態傳播特性及對周向缺陷的敏感性進行了研究。何存富等[6]利用扭轉模態導波檢測了直管管道的縱向缺陷。劉增華等[7]利用扭轉模態進行了充水直管管道缺陷檢測的實驗研究。何存富等[8]對彎管中的缺陷檢測進行了實驗研究,證實了超聲導波可以越過彎管檢測出直觀段中存在的缺陷,也可以同時檢測出處于彎管處及直管段處的雙缺陷。

本文從理論上分析了在兩種管道中扭轉模態的傳播特性。通過有限元方法,利用脈沖回波原理,對兩種管道中不同類型的缺陷進行了檢測和分析。

1 管道中的導波

導波具有一些獨特的性質,最主要的是頻散和多模態特征:頻散則是指受超聲波波導的幾何形狀影響而產生的波速隨頻率變換而改變的現象;多模態是指在結構中不只存在一種傳播模態,在某一激勵頻率下,會在波導中產生多種傳播模態[9]。在利用超聲導波進行材料的缺陷檢測時,通常根據波動方程[10]計算出波導中可能存在的傳播模態,然后根據頻散曲線,選擇適合的導波模態進行檢測。當激勵的導波遇到缺陷時,會發生反射、散射和模態的轉換等現象,利用這些現象可以進行缺陷的確定以及定位、量化。

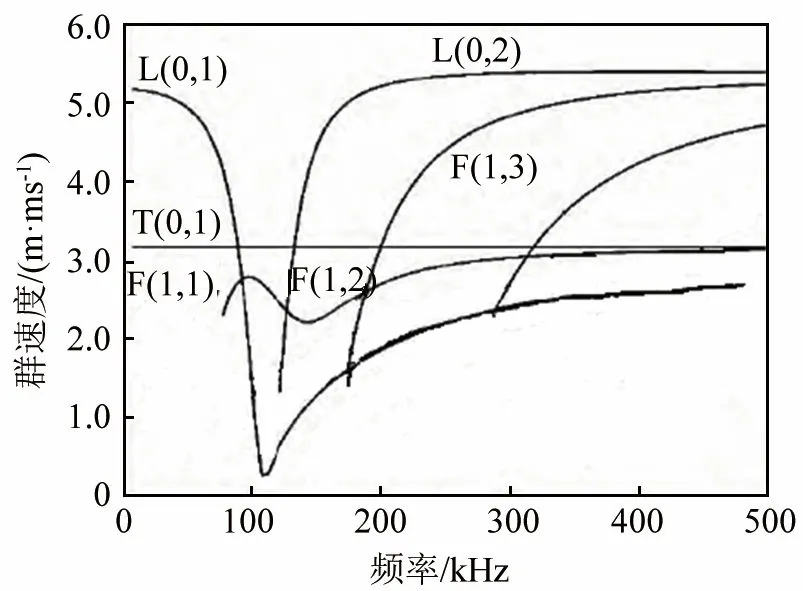

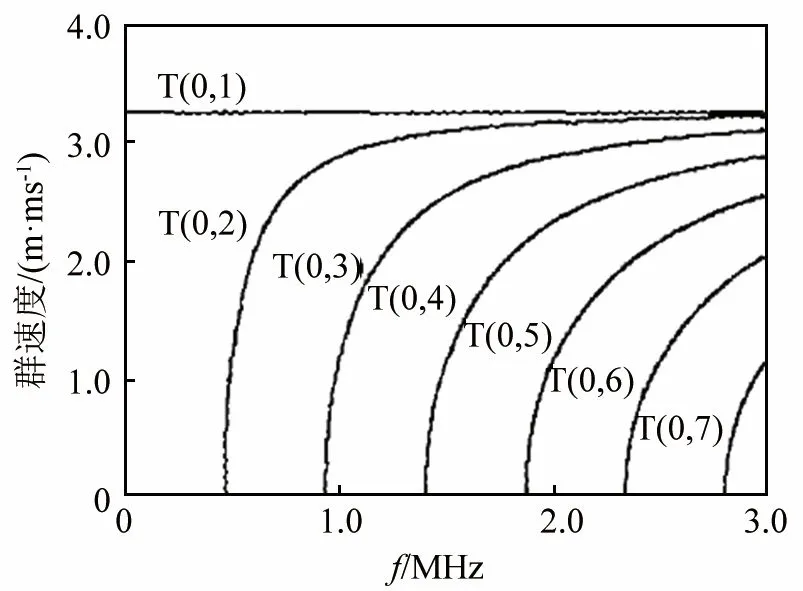

1959年,GAZIS首先提出了無限長空心圓柱體中彈性波傳播問題的通解[11]。考慮應力自由邊界條件,由彈性動力學理論可得到空心圓管中導波傳播的頻散方程。對其求解便可得到導波傳播的頻散曲線。圖1是外直徑為50 mm,壁厚為2.5 mm的鋼管中彈性波的群速度頻散曲線。圖2中給出了管道中各扭轉模態導波的群速度的頻散曲線[12]。

由圖1、圖2可得:

(1)超聲導波進入管道后,產生了3種不同的模態[13]:縱向模態L(0,n)、扭轉模態T(0,n)和彎曲模態F(M,n),其中M=1,2,3…為周向階次,n=1,2,3…為模數。T(0,1)的群速度為3.31 km.s-1。

(2)扭轉模態階數不同,其頻散程度不同,衰減程序也不相同。T(0,1)模態在整個頻段范圍內群速度為常數,使其具有較寬的檢測頻率范圍,所以該模態長距離傳播時不會發生頻散、畸變,適合長距離的管道檢測[14]。

因此,本研究采用T(0,1)模態導波。

圖1 鋼管中不同彈性波的群速度頻散曲線(鋼管外直徑50 mm,壁厚2.5 mm)[12]Fig.1 Group velocity dispersion curves of different elastic waves in steel pipeline (external diameter of 50 mm and wall thickness of 2.5 mm)[12]

圖2 該鋼管中不同扭轉模態的導波群速度頻散曲線[12]Fig.2 Group velocity dispersion curves of different torsional modes in the steel pipeline[12]

2 建模及激勵參數設置

2.1 仿真模型建立

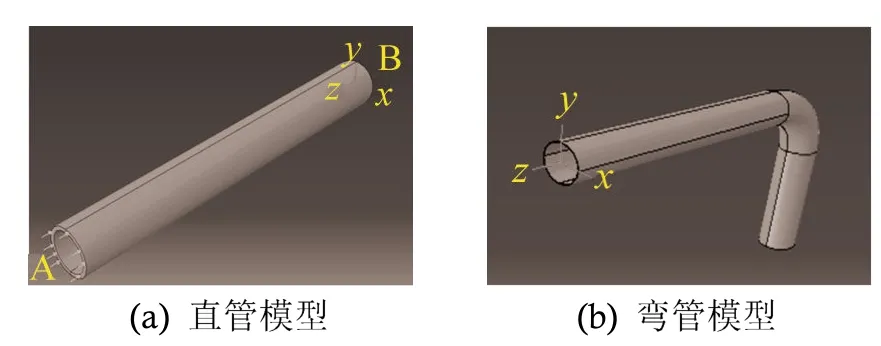

ABAQUS/standard模塊可以實現靜態分析、動力分析和耦合物理場的分析[15]。利用有限元軟件建立了直管和彎管傳播的數值模型,如圖3(a)、3(b)所示。材料屬性設置為彈性模量E=210 GPa、密度ρ=7 800 kg.m-3、泊松比μ=0.3、長度為2 m。在網格劃分時,要求網格單元尺寸小于模型中最小波長的1/10,取為1.5 mm;采樣時間間隔為0.1ms,單元類型為六面體單元C3D8(無缺陷)。

為了提高模擬檢測的準確性,在管道外徑均勻設置24個節點,所有節點同時加載激勵信號[16]。

圖3 管道模型Fig.3 The pipeline models:(a)straight and (b)curved

2.2 激勵信號參數設置

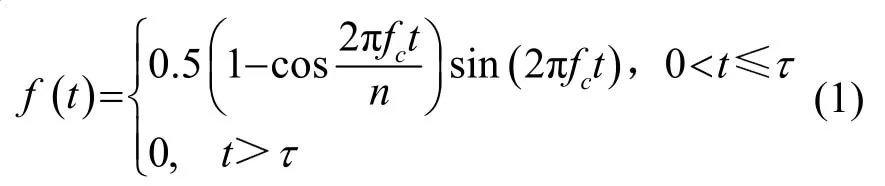

為了模擬T(0,1)模態導波的激勵,給端部節點施加周向瞬時位移載荷作為激勵。加載經過漢寧窗調制的余弦信號[17]:

式中:n為脈沖周期;fc為中心頻率;為信號脈沖寬度。

圖4為10個周期加載漢寧窗的正弦位移載荷圖形,中心頻率為30 kHz。

圖4 激勵信號示意圖Fig.4 Sketch of exciting signal

2.3 模型的邊界條件

管道或裸露于外界或埋藏于地下,受到來自各個方面的腐蝕和破壞,邊界條件極其復雜[18]。本模型的建立是基于管道的理想邊界條件(真空),以便于分析超聲導波對管道缺陷的檢測能力。

3 仿真分析

3.1 扭轉模態在直管道中的傳播

在直管道缺陷檢測的研究中,將導波聲激勵端和聲接收端設置在管道的同一側方向。

建立管道裂紋模型的方法通常有2種:一種是模型之間建模,在建立管道模型時,通過相應算法,同時生成缺陷及裂紋;另一種是生成管道模型,然后利用ABAQUS所提供的part功能模塊形成缺陷[19]。

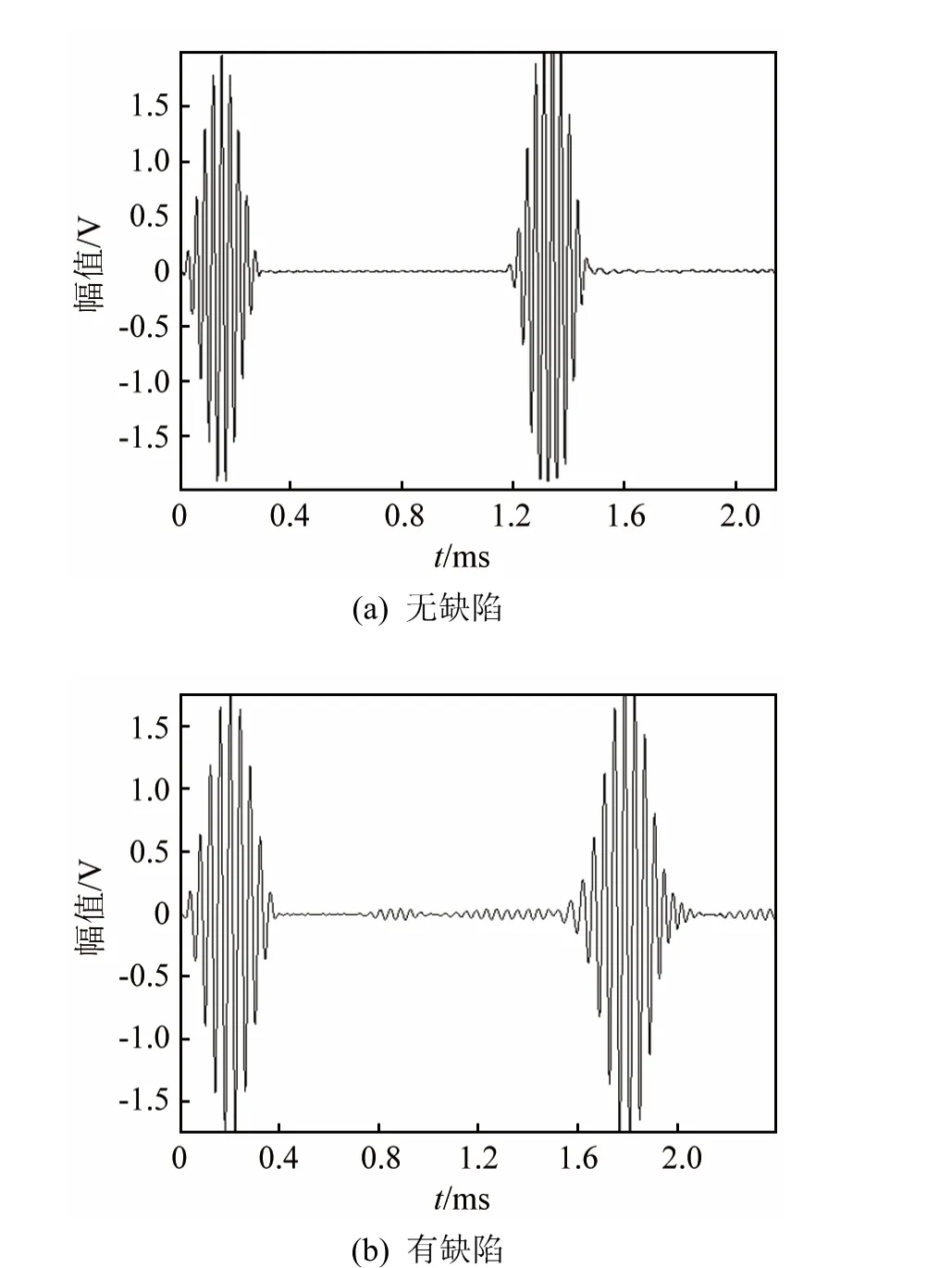

本文采用第一種方法建立缺陷,缺陷管道模型采用與圖3所示的相同的技術參數,缺陷位置為離端面A 1.3 m處,缺陷尺寸為40 mm×0.5 mm×1 mm,仿真結果如圖5所示。

圖5 T(0,1)模態在直管中傳播Fig.5 T(0,1)mode propagation in a straight pipeline

圖5(b)仿真信號無頻散現象,確定缺陷回波的時間為0.81 ms,理論波速為3.31 km.s-1,采用速度×時間的方法定位缺陷位置為(0.81×3.31)/2=1.341 m,與實際位置1.3 m僅偏差4.1 cm,相對誤差為3%[20]。超聲導波沿著管壁傳播的過程中,由于有缺陷的存在,使得一部分波被缺陷反射回來,形成波包。有波包的位置,便可計算出缺陷的位置。

相比圖5(a)、5(b)可以發現:圖5(a)中管道反射回波到達的時間為1.3 ms,圖5(b)中管道反射回波到達的時間為1.8 ms,相比無缺陷管道,導波在有缺陷管道中傳播時的反射回波時間延遲了0.5 ms。說明波在傳播的過程中能量也會消耗。

導波在有缺陷管道中傳播時,波從管道一段傳播至管道另一端時,由于有缺陷的存在,使得當導波經過缺陷時,導波發生了模態轉換,如圖5(b)中1.2 ms的位置。傳播過程更加復雜,反射回波的能量也在此開始衰減。綜合上述兩個因素,導致導波在有缺陷管道中傳播時,檢測到的反射回波時間比無缺陷管道延遲了。

3.2 扭轉模態在彎管道中的傳播

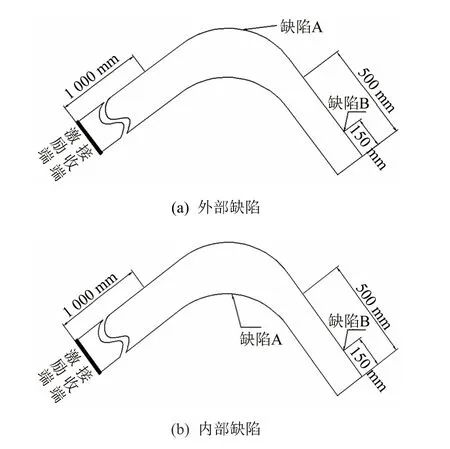

為研究扭轉模態在彎管中的特性,本次模擬采用的幾何參數:彎管總長為2 m,彎曲角度為90°,壁厚為2 mm,管道彎曲半徑為238.5 mm,其彈性模量E=210 GPa。人為增加兩組缺陷,缺陷尺寸為40 mm×0.5 mm×1 mm。一組缺陷是彎曲外側和直管部分,如圖6(a)所示。一組缺陷是彎曲內側和直管部分,如圖6(b)所示,在彎管道缺陷檢測的研究中,將導波聲激勵端和聲接收端設置在管道的同一側方向。

圖6 彎管模型Fig.6 Elbow models

利用ABAQUS中的分區模塊對管道彎曲部分進行劃分,以便于后續網格劃分能夠順利進行,缺陷部位網格類型采用C3D10四面體單元類型。設置網格的單元長度為導波波長的1/10。除此之外,在計算有限元動力時,時間步長的設定起到了關鍵性作用[21-22]。為了節省時間并保證一定的精度,時間步長選取激勵信號周期的1/20。

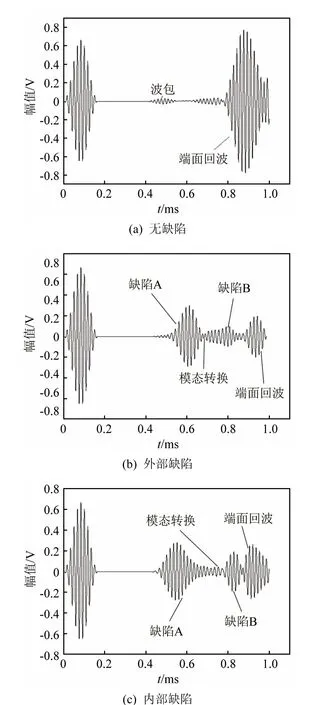

圖7給出了利用ABAQUS計算出的在頻率為60 kHz的信號激勵下,扭轉模態導波在彎曲管道中傳播的仿真結果。

由圖7(a)可以看出,在入射信號到端面回波信號之間出現了微小的波包,這是由于導波經過彎曲部位時,波形結構發生了變化,產生了輕微的模態轉換,從速度上分析,回波中疊加了彎曲模態F(1,1)的成分[23]。圖7(b)、7(c)為圖6(a)、6(b)模型的仿真結果,入射信號與端面回波信號之間有兩處明顯的波包,兩個波包處有一些復雜的小波包。這是由于當扭轉模態導波在彎管中傳播時,反射波在缺陷A處和B處被檢測出,形成了缺陷回波。

對比圖7(b)、7(c),可以發現:

(1)圖7(b)中缺陷A處的反射波幅值比圖7(c)中缺陷A處的反射波幅值高。說明缺陷在彎管外側較彎管內側更容易被檢測出來。

圖7 T(0,1)在彎曲管道中傳播Fig.7 T(0,1)mode propagation in a curved pipeline

(2)每個圖中缺陷B的幅值都小于缺陷A的幅值。這是因為當導波傳播到缺陷A時,能量已經在聲程上損失了一部分,當導波繼續傳播,到達缺陷B時,導波的能量更加微小,大部分能量已被缺陷A處反射。

4 結 論

本文研究了導波在管道中傳播的特性,通過對導波在鋼管中的頻散曲線的分析可知,T(0,1)扭轉模態在頻率為50 kHz時沒有發生頻散現象,適合用于管道缺陷的檢測。本文利用有限元軟件分別對直管道、彎管道上的缺陷進行了研究與對比,發現:

(1)導波在直管中傳播時能量幅值比在彎管中傳播的能量幅值大,這是因為導波的傳播一般都是直線,當傳播線路發生變化時,導波就會發生模態轉換,轉換為更復雜的模態,如彎曲模態。

(2)同一彎曲管道、同一缺陷大小、不同缺陷位置,缺陷傳播的能量、幅值大小也不一樣。當缺陷位于彎曲部分外側時,缺陷幅值較大,容易被檢測出。而當缺陷位于彎曲部分內側時,缺陷幅值相比之下較小,不容易被檢測出來。T(0,1)模態的大部分能量集中在了彎曲外側,因為可以檢測彎頭外部的缺陷,而內部缺陷檢測不到。

(3)T(0,1)模態可以在一次彎曲后檢測到直線部分的缺陷。

本文的模擬數據及結論可指導今后的實驗研究。本次研究未考慮彎管彎曲角度對缺陷檢測的影響及現實中彎管與直管接頭處的環焊縫對缺陷檢測的影響。