預制節段拼裝梁施工技術

顏 研

中鐵二十局集團第五工程有限公司 云南 昆明 650200

前言:

預制節段拼裝梁施工技術是指根據橋梁縱軸線,將其劃分為多個一定長度的節段,在施工現場附近設置預制場,進行節段預制施工。在施工現場的橋墩施工結束后,將預制節段梁運輸至施工現場,拼裝施工后施加預應力,完成橋梁施工。施工流程明晰簡單,施工工期短,施工質量高,可在工程中推廣普及。

1 工程概況

文章以涇河特大橋為例,分析預制節段拼裝梁施工技術。該工程位于咸陽市涇陽縣,橋梁的總長度為2258.94m,跨孔布置如下:29-32m簡支梁+19-64m簡支梁+1-32m簡支梁。其中,64m簡支梁選擇預制節段拼裝梁施工技術,施工單位在DK48+200線路左側的50m位置設置節段梁制梁場,進行節段梁的預制施工。預制完成后的節段梁運輸至施工現場,通過移動支架造橋機進行吊裝定位,再采用膠接法進行涂膠、臨時張拉處理,最后統一張拉注漿,完成橋梁施工。在該工程中,橋梁的重量較大,拼裝跨度大,橋梁線性要求高,且工期緊張、安全風險大,施工單位應用的預制節段拼裝梁施工技術較為新穎,并以規范施工達成高技術標準要求,值得其他施工單位借鑒參考。

2 預制節段拼裝梁施工技術

2.1 準備階段的數據驗算

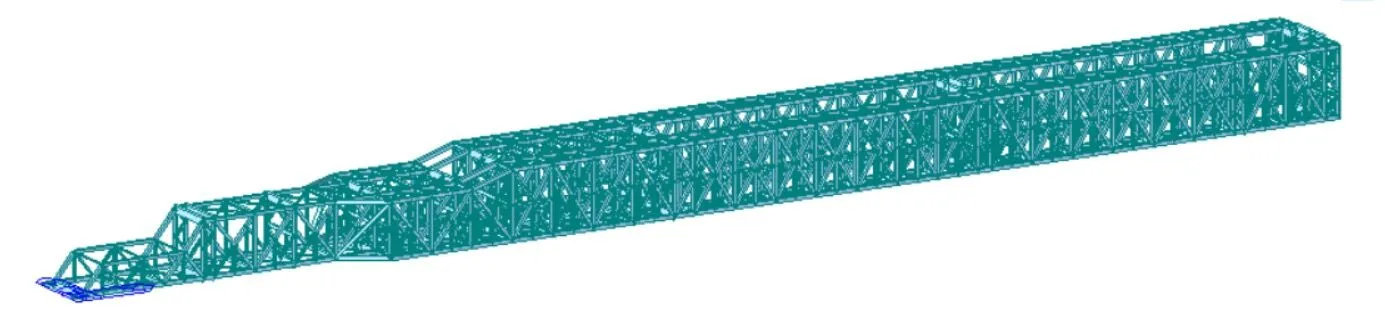

在開展橋梁施工前,需對施工設備進行適用性分析。涇河特大橋工程采用的設備為自主研發的SX64/2800型移動支架造橋機,施工單位在施工前進行總體結構驗算,確保設備符合工程要求。在驗算時,施工單位選擇MIDAS軟件為計算平臺,根據橋梁桿件截面與參數,通過梁單元模擬構建模型,模擬材質為Q345,以固結方式連接桿件節點。計算人員將造橋機的荷載設置為靜荷載,通過容許應力方法設計,構建的模型如圖1所示。

圖1 造橋機模型示意圖

在計算中,主要對空載和下放梁段兩種工況開展分析,分析內容如下:(1)強度分析,空載工況下中支點的反力為832.2t、后支點為296.t、應力最大值為145.98MPa<210MPa,下放梁段工況下后支點的反力為1679.3t、中支點反力為2230.9t、應力最大值為198MPa<210MPa,均符合標準要求;(2)剛度分析,在空載工況下,跨中fmax=7.6mm,7.6/67860=1/8929<1/400,在下放梁段工況下,跨中fmax=100mm,100mm/68.8m=1/688<1/400,均符合標準要求。此外,在穩定性分析、拖拉狀態結果分析中,造橋機的各項參數均符合標準要求,表明該設備可用于涇河特大橋工程中[1]。

2.2 預制節段拼裝梁施工流程

在合理選擇施工設備后,施工單位按照規范流程開展預制節段拼裝梁施工。在節段梁預制施工中,施工單位按照如下流程施工:模板施工→鋼筋加工→混凝土施工→養護→模板拆除→預制線性控制。

在節段預制梁拼裝中,施工單位按照如下流程施工:第一,拼裝移動支架造橋機;第二,根據預制梁的標號對稱吊裝(1’#和1#對稱),其中,3#、8#和6’#節段梁進行下放處理;第三,調節各個梁段的標高,并在梁段的接縫部位涂刷一層接縫膠,進行臨時預應力張拉,在強度符合要求后,進行鋼絞線一期張拉;第四,移動造橋機,準備架設下一孔,按照上述流程施工;第五,所有橋孔一期張拉完成后,統一進行二期預應力鋼絞線張拉,再進行橋面系施工,鋪設二期恒載,完成橋梁施工。

其中,造橋機的安裝流程如下:組裝牛腿→組裝主梁并配置相應施工設備、機具→安裝牛腿→安裝臨時支腿→主桁吊裝就位→下托梁系統→橫梁安裝→拖輪系統→提梁龍門吊安裝。在該過程中,要求各個組件可靠連接,并進行質量驗收,確保各項參數符合要求,方可投入使用,保障施工安全。

2.3 預制節段拼裝梁施工要點

為保障工程質量,施工單位在遵循上述施工流程的基礎上,注重如下施工要點,保障施工質量。

第一,預制線形控制。在預制梁施工中,施工單位在混凝土終凝前埋設6個測量點,包括2個軸線控制點和4個標高控制點。首先測量埋設控制點的坐標數據,再通過GCP軟件將其轉變為絕對坐標,將各項數據輸入軟件的幾何控制程序中,明確梁段的坐標位置,避免預制累積誤差的出現。同時,施工單位注重預制梁端的測量與控制,合理布置測量臺座,通過經緯儀和水準儀等設備,調節橋梁的水平曲度及垂直度等參數,了解預制梁存在的尺寸偏差,避免梁段出現變形。

第二,涂膠施工要點。在涂膠施工前,施工單位對接縫面進行全面清理,避免表層存在水泥、油跡等雜物,并配置環寬10mm、厚度5mm的密封圈,涂膠材料選為環氧樹脂,將其置于400r/min的工況下攪拌三分鐘,直到環氧樹脂顏色均勻,按照從上至下的順序,使用鋼制刮刀均勻且快速地涂刷于接縫面表層。涂膠時接縫面兩側的厚度控制在1.5mm左右,且保障涂膠的連續性,不可出現斷膠。同時,為保障涂膠的性能,需在45min內將拌制的環氧樹脂涂刷完,并在涂刷后的90min內拼接預制梁。如果施工時接縫面的表層溫度低于5℃,需進行加溫處理。同時,由于環氧樹脂膠中存在刺激性和腐蝕性成分,施工人員在涂膠時,需佩戴抗腐蝕手套及護目鏡,避免皮膚或眼睛直接接觸膠體。如果施工時不慎與膠體接觸,需立即在清水下沖洗十五分鐘,并聯系醫生[2]。

第三,臨時張拉施工。在涂膠施工完成后,進行臨時張拉施工,對預制梁進行初步固定。在施工時,施工單位將四名施工人員及設備設置為一組,同時作業,首先對臨時錨塊中的4根精扎螺紋鋼進行張拉,再進行另外精軋螺紋鋼的張拉,為環氧樹脂施加大于0.3MPa的壓力,使其迅速固化。在該過程中,要求臨時張拉后的膠縫寬度控制在0.6-1.2mm,且不允許出現缺膠問題。對于擠出的環氧樹脂,需立即清理干凈,并通過檢孔器檢查預應力孔道,避免環氧樹脂堵塞孔道。為保障孔道的暢通,施工單位在臨時張拉半小時后,進行二次通孔,保障工程質量。如果臨時張拉施工完成后,發現橋梁的位置出現偏差,須立即調整。

第四,鋼絞線張拉施工。在臨時張拉全部結束后,統一進行預應力鋼絞線穿束與張拉,施工單位選擇YCW型千斤頂作為張拉體系,按照預張拉→初張拉→終張拉流程施工。在張拉施工前,施工單位組織施工人員參與培訓,深化其對張拉操作的認識。在張拉預應力束時,施工人員遵循設計要求,選擇張拉力和伸長量雙控方式,前者為主,后者為輔,要求實際伸長量和理論數值的誤差控制在6%以內,并將部分梁段的吊桿進行放松處理,要求每端鋼絲回縮量低于6mm;對于箱梁兩側腹板,施工人員采用對稱張拉方式,要求二者間的不平衡低于一束;對于同束鋼絞線,要求兩端對稱,且施工時千斤頂的升壓速度與降壓速度盡量保持一致;對于鋼絞線出現的斷絲或滑絲現象,要求每束鋼絞線內的單根鋼絞線僅有一絲可出現上述現象,在每個斷面中,斷絲的數量需低于總鋼絲的1%。

第五,設備過孔要點。在涇河特大橋施工中,當節段拼裝梁的一期張拉完成后,施工單位需將造橋機轉移到下一孔造橋跨中,進行后續施工。為保障施工質量,避免梁體出現承載力不足問題,施工單位按照規范流程移動造橋機[3]。

2.4 預制節段拼裝梁施工技術應用分析

借鑒涇河特大橋工程的成功經驗,預制節段拼裝梁施工技術在橋梁工程施工中表現出工程效率高、工程質量佳等優勢,可在橋梁工程中推廣普及。結合工程施工流程,施工單位需結合工程特點,配置專用架橋機,規范架橋機的安全與拆除,制定完善預制節段拼裝梁施工方案,按照規范流程進行施工,做好施工人員、施工技術與施工材料管控工作,保障預制節段拼裝梁技術優勢的發揮。

結論:

綜上所述,預制節段拼裝梁施工的注意要點較多,技術標準要求高,需施工單位規范施工。借鑒涇河特大橋工程的施工經驗,施工單位需按照預制梁施工→運輸→造橋機拼裝→預制梁吊裝→標高調節→涂刷接縫膠→臨時預應力張拉→一期張拉→二期張拉的流程施工,并做好預制線形控制、涂膠、張拉及設備過孔工作,保障工程質量,提高施工效率。