天然氣過江隧道內管道平臺的設計及施工工藝

上海天然氣管網有限公司 顧華金

上海燃氣工程設計研究有限公司 李海倫

關鍵字:過江隧道隧道平臺平臺高度平臺設置形式施工工藝

1 項目概況

為進一步完善和優化上海市天然氣主干管網,確保崇明燃氣電廠的安全供氣,滿足崇明島、長興島和浦東新區經濟及市場發展,加快長三角區域天然氣主干管網互聯互通,將實施崇明島-長興島-浦東新區五號溝 LNG站管道工程項目。該天然氣管道工程需進行兩次隧道穿越長江,隧道長度分別約為8.2 km和7.0 km,隧道內徑為3.4 m。兩段隧道均采用泥水平衡盾構機一次掘進完成,其長度在現今全世界一次性超長距離盾構隧道中也屬于罕見,是上海市目前最長的小直徑盾構隧道。

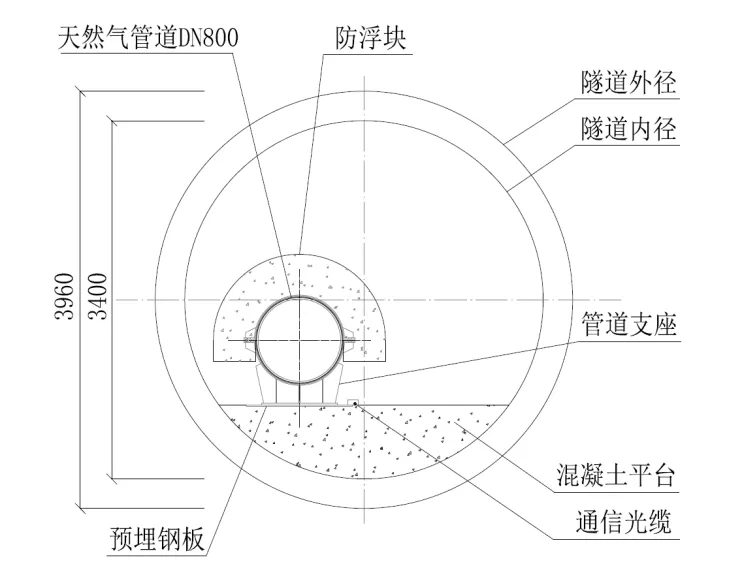

隧道內敷設的天然氣管道,管徑為DN800,設計壓力為6.0 MPa。考慮到長距離隧道內管道施工的便利性、安全性以及后期的運營管理,隧道內管道擬采用一側布置,采用支架支撐,過江隧道內采用水作為填充物,管道上方設防浮塊,隧道內管道布置斷面見圖1。

圖1 隧道內管道布置斷面

隧道內徑僅3.4 m,空間狹小,施工過程中操作空間相對局促,隧道平臺的設計對遂道施工和管道安裝均有很大的影響,且隨著掘進距離的增加,隧道平臺的施工難度加大,隧道平臺的設計和施工優化顯得尤為重要。

2 平臺高度的確定

平臺高度太低,平臺的寬度相對較小,會影響施工的作業面;平臺高度太高,則會影響隧道內上部的安裝空間。因此,隧道平臺高度需要綜合考慮隧道施工要求和管道安裝要求,根據施工的操作空間,合理選取混凝土平臺的高度。

2.1 隧道施工要求

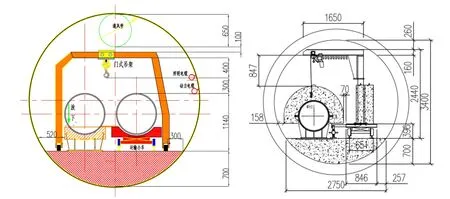

隧道內平臺的高度在隧道施工階段主要受制于電瓶車運輸和盾構機高度限制。隧道內施工斷面見圖2。

圖2 隧道內施工斷面

電瓶車運輸斷面,主要考慮電瓶車滿車與空車交匯以及電瓶車滿車與中間送排泥泵站交匯時,需要一定的平臺高度保證足夠的交匯空間,考慮安全交匯距離,平臺的高度約450~500 mm。

盾構臺車斷面,主要考慮電瓶車滿車管片在臺車中卸車時候的最高高度,同時需要考慮隧道上方空間風管高度,根據空間布局要求,平臺高度不宜超過500 mm。

綜合考慮電瓶車運輸及盾構機高度,隧道施工階段平臺的高度為500 mm。

2.2 管道安裝要求

綜合考慮管道焊接斷面、管道運輸斷面、防浮塊安裝斷面及施工后斷面等因素,采用500 mm、600 mm高度的隧道平臺,管道運輸斷面及防浮塊安裝斷面受限,操作空間很小,無法預留足夠的人行安全通道;采用700 mm高度的隧道平臺,操作空間相對寬敞,隧道的有效利用空間相對較大,且能預留一定人行的安全通道,操作性及安全性較高。管道安裝斷面和防浮塊安裝(700 mm高度)斷面見圖3。

圖3 管道安裝斷面和防浮塊安裝斷面(700 mm高度)

綜上所述,為充分利用隧道內3.4 m的隧道空間,綜合考慮隧道施工時機械的施工要求及管道安裝時的施工要求,確定隧道施工階段隧道平臺高度為500 mm,管道安裝階段隧道平臺的最終高度為700 mm。

3 平臺設置形式選擇

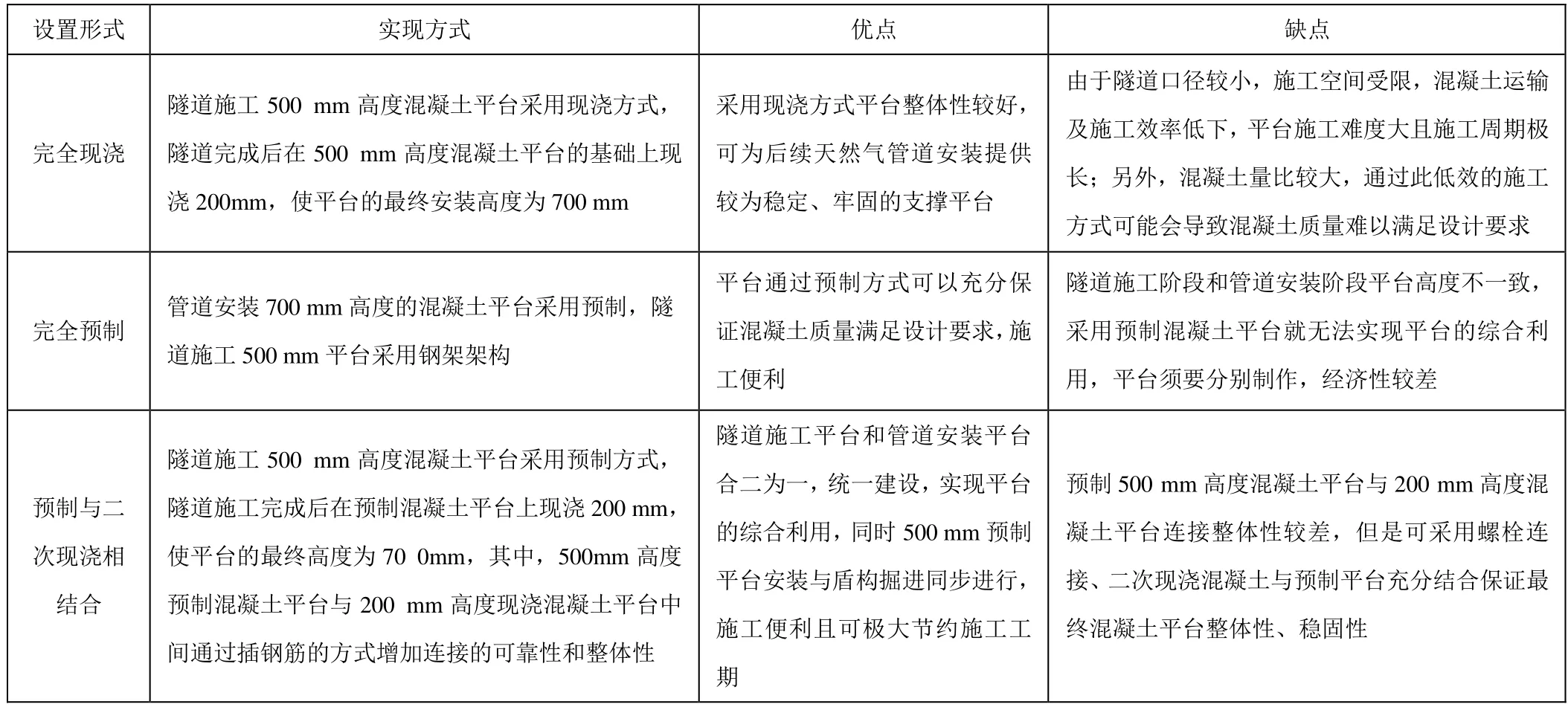

隧道內混凝土平臺可采用完全現澆、完全預制以及預制與二次現澆相結合的施工方式。針對本工程超長距離小型隧道的特殊施工工況,對隧道混凝土平臺的設置形式進行比選,如表1所示。

表1 隧道混凝土平臺設置形式比選

通過比選,隧道平臺擬采用預制與二次現澆相結合的方式,既能同時滿足隧道施工與管道安裝的要求,又能使平臺形成整體,提高安全性和可靠性。預制與二次現澆相結合的混凝土平臺見圖4。

圖4 預制與二次現澆相結合的混凝土平臺

4 平臺施工工藝

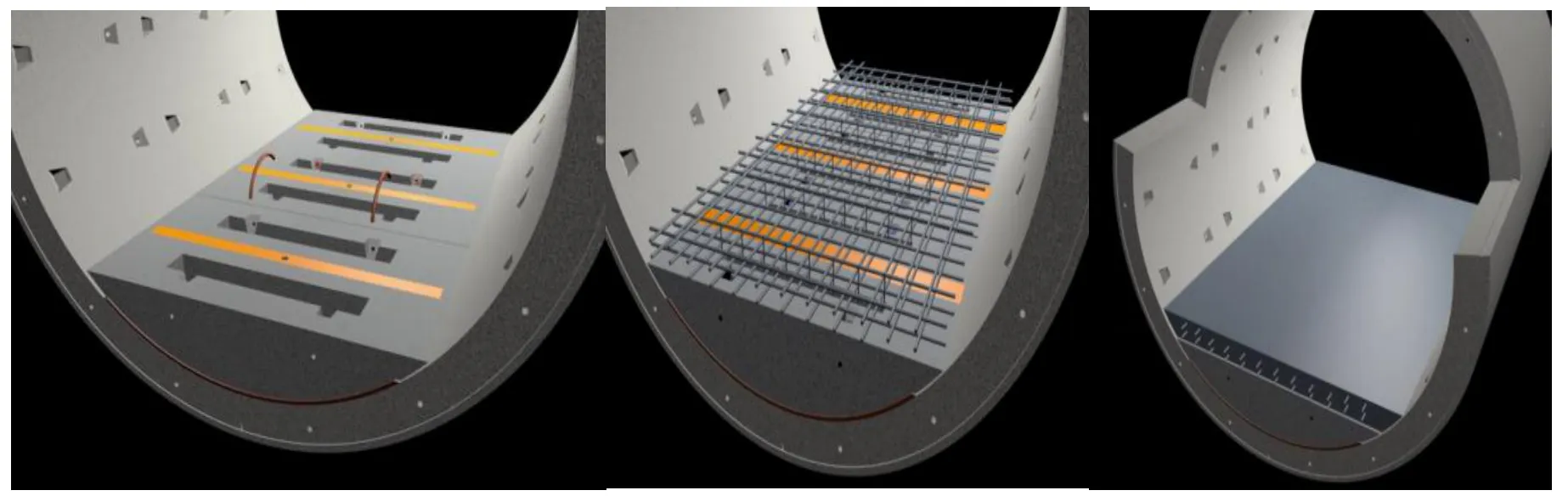

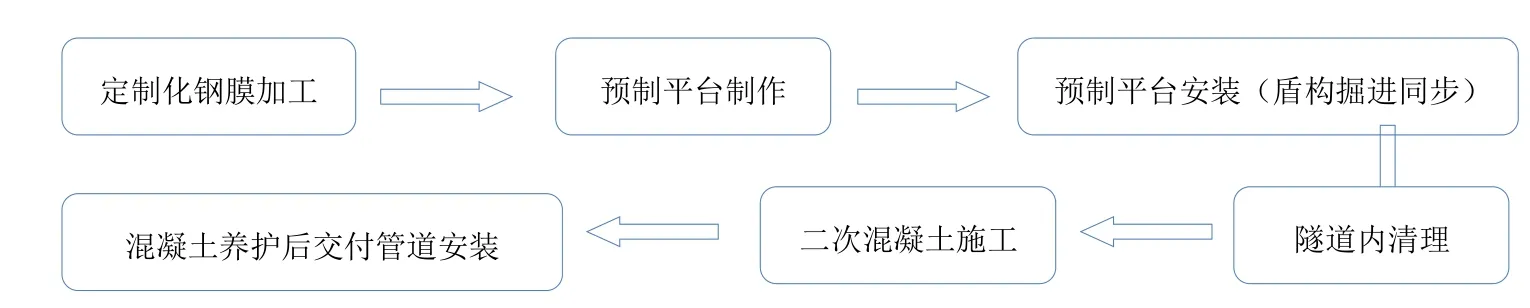

隧道內混凝土平臺采用預制平臺結合二次現澆混凝土方式實現,預制平臺與盾構掘進施工同步安裝,待盾構掘進完成及隧道內清理完畢后再進行二次混凝土層澆筑。施工工序見圖5。

圖5 施工工序

為保證預制平臺與盾構掘進達到同步施工,在盾構機設備選型過程中,要求盾構機在設計時同步設置預制平臺吊裝設備及安裝空間。預制平臺安裝前,在隧道底部安裝區域管片上施工一層20m m厚的快硬水泥砂漿找平層,此方式既可消除因管片拼裝高差導致平臺安裝偏差,亦可提高預制平臺安裝后平穩性。預制平臺通過橋架區域吊裝設備安裝至砂漿找平層后,通過螺栓連接方式將預制平臺之間連接成整體,提供預制平臺整體穩固。

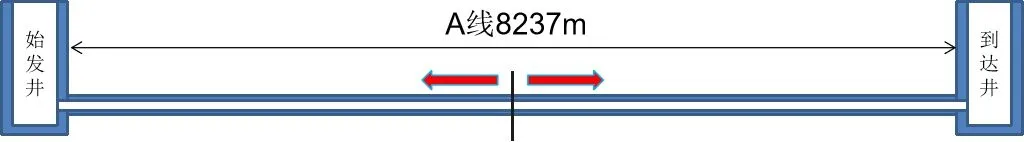

待盾構掘進完成及隧道內清理完畢后進行二次混凝土層澆筑,針對長距離隧道特點,為提高施工效率,混凝土分二段同時施工,從隧道中間往兩側分段澆筑。現澆混凝土平臺施工分段流程示意見圖6。

圖6 現澆混凝土平臺施工分段流程示意

隧道內混凝土平臺施工采用隧道內小型“軌道型混凝土攪拌車”“膠輪式混凝土攪拌車”“履帶式混凝土攪拌車”等多種運輸方案的其中一種,即采用隧道內槽罐車加的方式泵送。工作井附近1公里處采用砼泵車進行泵送混凝土,其余施工區域均采用隧道內槽罐車運輸。在混凝土中增加緩凝高效減水劑,加入緩凝劑,廠家的每批水泥都要做實驗,確定混凝土的初凝時間,確保施工過程中的混凝土質量要求。

5 結語

綜合考慮隧道施工階段和管道安裝階段對平臺的要求,本文對天然氣過江隧道內管道平臺的設計及施工工藝進行了研究,合理選取了平臺的高度和設置形式,統一建設,以實現隧道平臺的最大化利用,有利于縮短施工工期、降低施工安裝風險、保障安裝工程的安全性和經濟性,為工程建設的順利開展提供可靠的技術保障。