礦用膠帶輸送機(jī)自動(dòng)化控制方案設(shè)計(jì)

沈 衡

(曲靖富源煤炭工業(yè)局安全技術(shù)培訓(xùn)中心,云南 曲靖 655500)

目前在礦井生產(chǎn)中,礦用膠帶輸送機(jī)控制系統(tǒng)是基于現(xiàn)場(chǎng)總線結(jié)構(gòu)進(jìn)行布置的。該結(jié)構(gòu)形式簡(jiǎn)單便于進(jìn)行后期維護(hù),且造價(jià)較低,用戶還可以結(jié)合自身需求設(shè)計(jì)與使用不同系統(tǒng)。此外,信息電子技術(shù)的發(fā)展使得膠帶輸送機(jī)控制系統(tǒng)逐步朝著信息化、智能化和自動(dòng)化方向發(fā)展,

1 礦用膠帶輸送機(jī)控制系統(tǒng)結(jié)構(gòu)

膠帶運(yùn)輸機(jī)是利用摩擦力輸送物料的裝置,其組成部分主要包括機(jī)架、輸送帶與傳動(dòng)裝置,其不僅可以用來運(yùn)輸碎散物料,還可以運(yùn)輸成件商品。這種輸送機(jī)的特點(diǎn)在于其機(jī)身能夠進(jìn)行伸縮,且因?yàn)樵O(shè)有儲(chǔ)帶倉(cāng),故機(jī)尾能夠隨著采礦工作深入而拉長(zhǎng),可直接在巷道底板鋪設(shè),拆裝方便,運(yùn)輸量較大或運(yùn)輸距離較遠(yuǎn)時(shí)可在設(shè)備中間配置驅(qū)動(dòng)裝置。礦用膠帶傳輸機(jī)的工作環(huán)境溫度通常在40℃-10℃,在一些有防塵、防爆及防腐蝕要求的場(chǎng)合則應(yīng)采取一定措施,防止物料被損壞。

2 礦用膠帶輸送機(jī)自動(dòng)化控制方案設(shè)計(jì)

2.1 整體設(shè)計(jì)

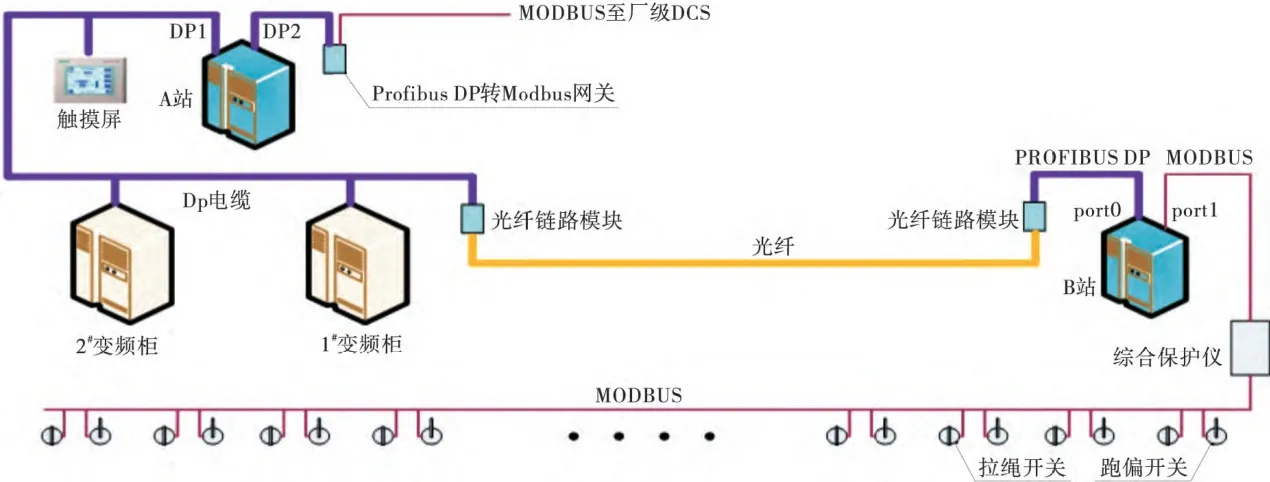

在本次設(shè)計(jì)研究中,根據(jù)實(shí)際需求選取西門子G150變頻器,并設(shè)置兩部PLC控制器(S7-300、SC-200),該控制系統(tǒng)主要是由設(shè)備層、控制層、信息層組成,其中,設(shè)備層的功能是對(duì)現(xiàn)場(chǎng)控制儀表的信息進(jìn)行控制;控制層主要負(fù)責(zé)系統(tǒng)頭尾兩臺(tái)控制柜傳遞控制指令;信息層主要負(fù)責(zé)接與廠級(jí)DCS中控通訊。

2.2 硬件設(shè)計(jì)

在該控制系統(tǒng)硬件設(shè)計(jì)中,所選用的G150變頻器使用PROFIBUS-DP的連接方式與PLC系統(tǒng)相連,設(shè)計(jì)中所選取的G150變頻器內(nèi)部結(jié)構(gòu)為模塊化設(shè)計(jì),可以將不同功率等級(jí)和控制性能進(jìn)行自由組合。此外,西門子G150變頻器的驅(qū)動(dòng)系統(tǒng)在和上位運(yùn)動(dòng)控制器連接后不但能夠用來對(duì)速度進(jìn)行閉環(huán)控制,還可以有效對(duì)轉(zhuǎn)矩進(jìn)行閉環(huán)的控制。對(duì)輸送機(jī)的啟閉以及功率平衡控制是核心部分。在控制系統(tǒng)內(nèi)的輸送機(jī)系統(tǒng)設(shè)計(jì)為中部雙驅(qū)模式。由于兩個(gè)電機(jī)設(shè)定的距離相隔較近可按照硬耦合進(jìn)行分析,輸送機(jī)的主驅(qū)動(dòng)電機(jī)利用速度閉環(huán)滿足設(shè)計(jì)傳輸速度需求,將主電機(jī)的輸出轉(zhuǎn)矩設(shè)定為從電機(jī)的給定轉(zhuǎn)矩,以此達(dá)到轉(zhuǎn)矩閉環(huán)控制目的。

2.3 軟件設(shè)計(jì)

礦用膠帶輸送機(jī)中的PLC控制主要是用來對(duì)傳輸帶的啟閉以及故障保護(hù)進(jìn)行邏輯控制,并能夠利用網(wǎng)絡(luò)系統(tǒng)把整個(gè)輸送機(jī)的運(yùn)行狀態(tài)傳輸至監(jiān)控系統(tǒng)。為降低系統(tǒng)主干網(wǎng)的網(wǎng)絡(luò)負(fù)擔(dān),設(shè)置的就地工作站可對(duì)該工作站的就地設(shè)備運(yùn)行狀態(tài)進(jìn)行檢測(cè)與控制,利用DP通信能夠?qū)ψ冾l器的工作狀態(tài)進(jìn)行檢測(cè)。其中,A、B站內(nèi)設(shè)置的觸摸屏均借助SKWorkshopV5.0.0對(duì)應(yīng)用程序進(jìn)行的編程,顯示屏操作界面內(nèi)可以對(duì)膠帶輸送機(jī)的電流、電壓、功率以及變頻器、制動(dòng)器的運(yùn)行狀態(tài)進(jìn)行顯示,方便對(duì)各部分的監(jiān)控。另外,觸摸屏也可反映拉繩開關(guān)位置,當(dāng)拉繩開關(guān)出現(xiàn)打滑故障時(shí),觸摸屏顯示界面內(nèi)會(huì)自動(dòng)彈出對(duì)話框,以此確保檢測(cè)維護(hù)人員及時(shí)找出故障具體位置,排出故障確保系統(tǒng)運(yùn)行穩(wěn)定。在機(jī)頭位置分別設(shè)置1#、2#從站,控制箱為4#profibus-dp,十六字輸出、十六字輸入[1]。

3 控制功能及操作

礦用膠帶輸送機(jī)的控制模式有自動(dòng)、手動(dòng)以及遠(yuǎn)程DCS控制,其中,輸送機(jī)在開車指令發(fā)出后,開啟電機(jī)風(fēng)扇,控制系統(tǒng)接收到風(fēng)扇工作信息后則會(huì)將液壓絞車張緊裝置啟動(dòng),并在接收到張力信號(hào)3s內(nèi)將變頻器啟動(dòng),因?yàn)樽冾l器具有零赫茲制動(dòng)功能,所以此時(shí)輸送機(jī)被抱死。PLC控制系統(tǒng)在收到變頻器工作信號(hào)后自動(dòng)將制動(dòng)器啟動(dòng),變頻器按照既定的速度曲線輸出功率。若輸出功率值為零,則輸送機(jī)利用制動(dòng)器進(jìn)行緊急制動(dòng),此時(shí)變頻器停止工作,當(dāng)變頻器停止工作3s左右,液壓絞車張緊裝置會(huì)停止運(yùn)行,此后電機(jī)、風(fēng)機(jī)都停止工作。若在膠帶輸送機(jī)工作過程中拉繩跑偏或皮帶打滑,則PLC控制系統(tǒng)會(huì)自動(dòng)發(fā)出停車命令,在變頻器停止運(yùn)行后借助制動(dòng)器將輸送機(jī)抱死。若膠帶輸送機(jī)的控制模式為遠(yuǎn)程DCS控制,則皮帶機(jī)的啟閉和行駛速度依靠DCS遠(yuǎn)程中控實(shí)現(xiàn),而在DCS遠(yuǎn)程中控中,PLC會(huì)將大多數(shù)的報(bào)警信號(hào)直接傳輸至遠(yuǎn)程中控,并由其來決定是否立即停機(jī),若在膠帶輸送機(jī)工作過程中出現(xiàn)拉繩開關(guān),為避免造成人員受傷事故,則PLC會(huì)控制皮帶機(jī)立刻停止工作。

圖1 控制系統(tǒng)硬件聯(lián)系圖

4 效果評(píng)價(jià)

本文基于西門子G150變頻器與兩PLC控制器(S7-200、S7-300)進(jìn)行膠帶輸送機(jī)自動(dòng)化控制方案設(shè)計(jì)是合理可行的。設(shè)計(jì)方案中用戶操作界面的設(shè)置可以極大地減少維護(hù)人員查找設(shè)備故障部位與原因的時(shí)間,使用主從驅(qū)動(dòng)來實(shí)現(xiàn)轉(zhuǎn)矩閉環(huán)控制,不僅具有較好的功率平衡效果還可以顯著降低設(shè)備功耗,三層網(wǎng)絡(luò)架構(gòu)的設(shè)計(jì)在提升控制系統(tǒng)以及設(shè)備運(yùn)行安全性的同時(shí),還降低了控制系統(tǒng)硬件的材料成本。

5 結(jié)論

礦用膠帶輸送機(jī)具有運(yùn)行安全、工作效率高、經(jīng)濟(jì)成本低等優(yōu)點(diǎn),此外,因?yàn)槠浣Y(jié)構(gòu)形式簡(jiǎn)單便于進(jìn)行后期維護(hù),用戶還可以根據(jù)自身需求進(jìn)行不同系統(tǒng)的設(shè)計(jì)而被大規(guī)模應(yīng)用于井下運(yùn)輸中。相信在不久的將來,隨著信息電子技術(shù)的發(fā)展,礦用膠帶輸送機(jī)控制系統(tǒng)必將朝著更加自動(dòng)化、更加智能化的方向發(fā)展。