乘用車前地板總成設計

秦海濱,覃鵬飛,宋建新,黃曉珍

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

0 引言

進入21世紀以來,隨著中國經濟發展,汽車乘用化、豪華化成趨勢,文中重點討論乘用車前地板設計。乘用車前地板總成設計是汽車白車身設計的重要組成部分,前地板總成是白車身的重要組成部分,前地板子系統通常接口零件包含手剎機構、座椅、地毯、安全帶、傳動軸、制冷管路等區域零件。前地板子系統有中通道結構,避讓排氣管、變速器及傳動軸等零件,同時提升整車彎曲剛度。

1 前地板焊合總成的構成

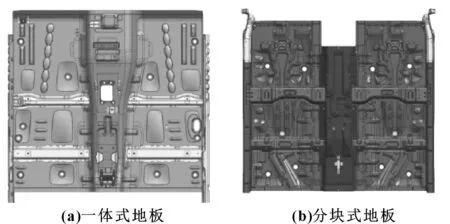

前地板焊合總成一般由以下零件組成:左/右前地板本體、左/右前門檻內板焊合件、前/后座椅安裝橫梁焊合件、中間通道焊合件,如圖1所示。

圖1 前地板焊合總成

2 傳統結構形式

常見的前地板焊合件的典型結構如圖2所示。

圖2 前地板焊合件形式

3 設計面向制造

前地板的設計必須面向制造,前地板設計首先要滿足白車身性能,其次要滿足各區域零件接口。先從制造的角度來介紹前地板的設計工藝要求。

3.1 沖壓工藝

沖壓是塑性加工的基本方法之一。沖壓是在室溫下,利用安裝在壓力機上的零件,使其產生分離或塑性變形,從而獲得所需零件的一種壓力加工方法。

前地板設計要保證零件的剛度首先要設計一定的筋條,筋條盡量采用縱向排列,并且保證合適的拔模角度和高度,筋條盡量設計成凸筋,如果一定要設計成凹筋,盡量設計排水孔,將涂裝液盡快排出。導圓半徑要合適,建議為5~100 mm。前地板冷沖壓需滿足BT/SGMWJ 0410-2010《冷沖壓件通用技術條件》。

3.2 焊接工藝

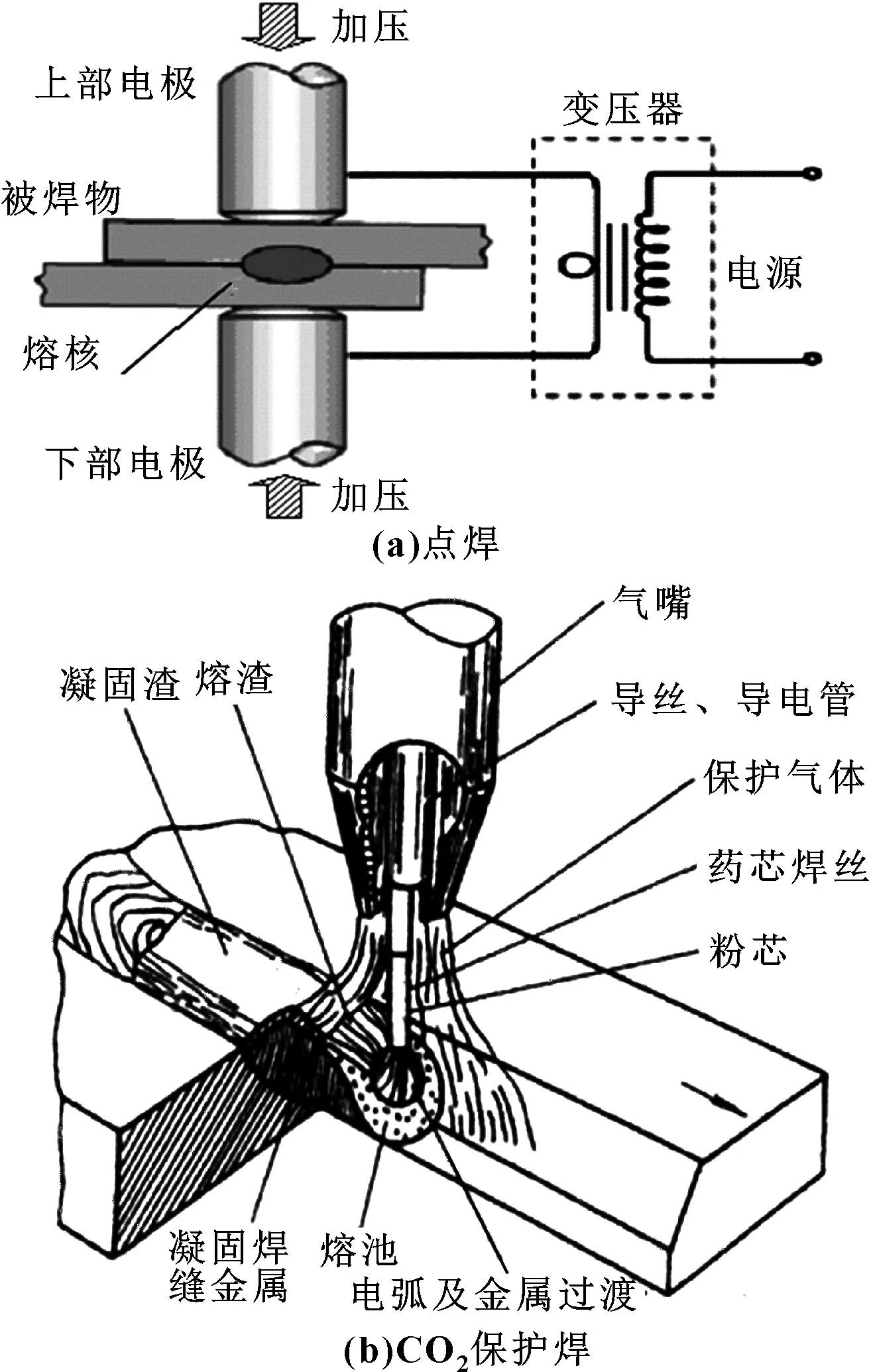

焊接是通過加熱或加壓,或兩者并用,可用或可不用填充材料,使工件達到原子間結合的一種加工方法。焊接一般有點焊、凸焊、 激光焊、CO2焊接、電弧焊、植焊、釬焊等種類。地板零件常采用點焊、CO2保護焊進行焊接,圖3所示是兩種焊接方式原理圖。

圖3 焊接示意圖

3.3 涂裝工藝

涂裝是將涂料涂覆于白車身表面形成具有防護、裝飾或特定功能涂層的過程。

3.3.1 底漆電泳工藝

前地板總成的設計一般要考慮腔體區域的上漆問題,一般在左右門檻內板和座椅安裝橫梁,要設計足夠漏液孔保證電泳液進入和排出的便利性,地板上盡量設計凸起的筋條防止積液。

3.3.2 上膠工藝

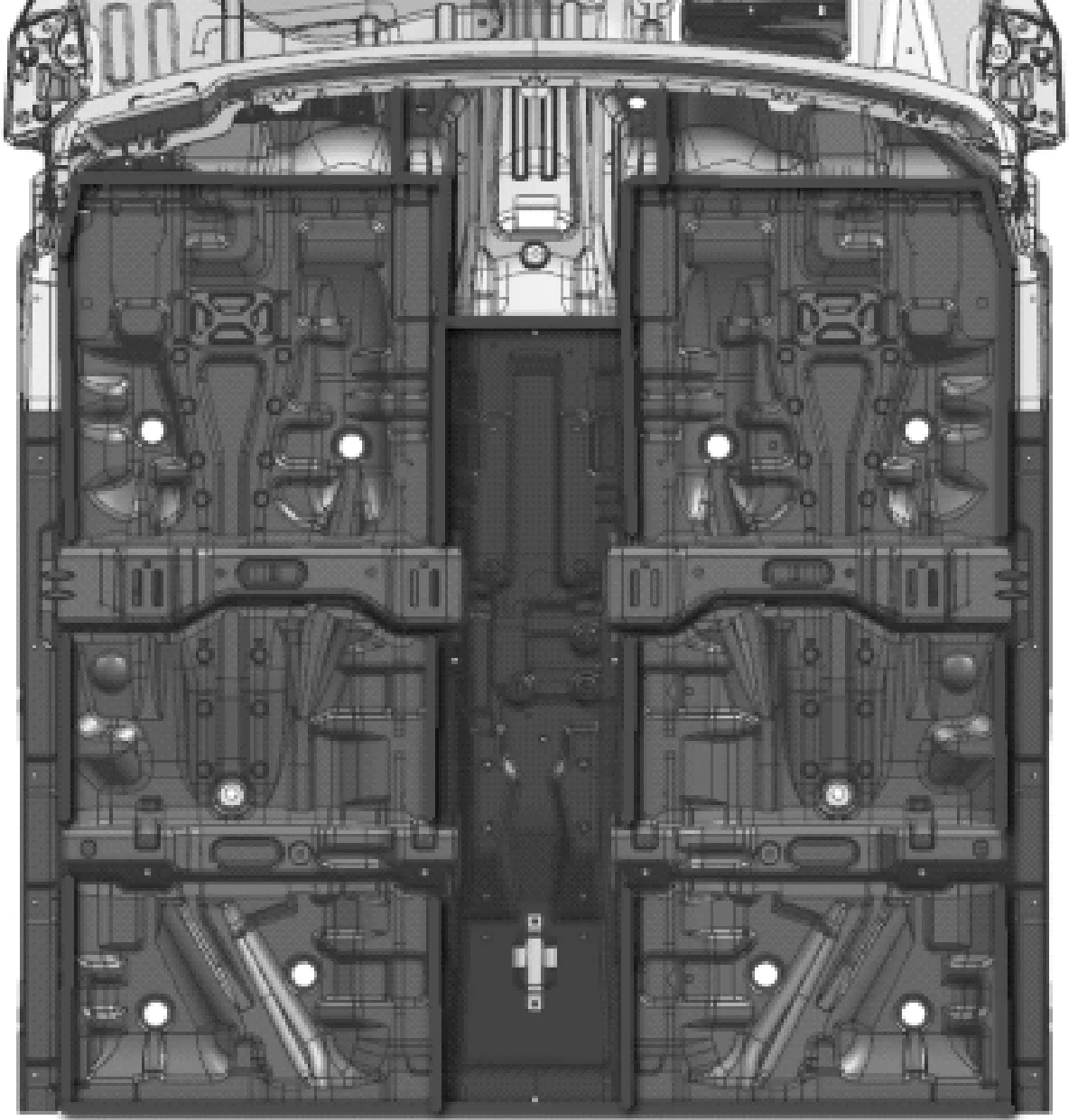

在前地板與周邊零件搭接縫隙處或夾層中,電泳漆很難附著在其中,或者油漆膜非常稀薄。而在汽車使用中,雨天或者高溫潮濕的海邊,水氣則容易附著在這些縫隙中,導致銹蝕的產生一般在零件搭接縫隙中。涂電焊密封膠,在零件止口邊涂車身密封膠,在無法焊接又要保證車身強度的地方涂結構膠。前地板區域的具體涂膠工藝見圖4。

圖4 前地板涂膠

3.3.3 空腔注蠟工藝

在車身底部4個空腔中打入一定量的液態蠟,經過特定工藝流程使留在車身空腔內部的蠟形成均勻的保護蠟膜,令水滴無隙可入,保證了整車良好的防腐性能。空腔注蠟必須符合GB/T 23437-2009《汽車上光蠟》中的技術條件。

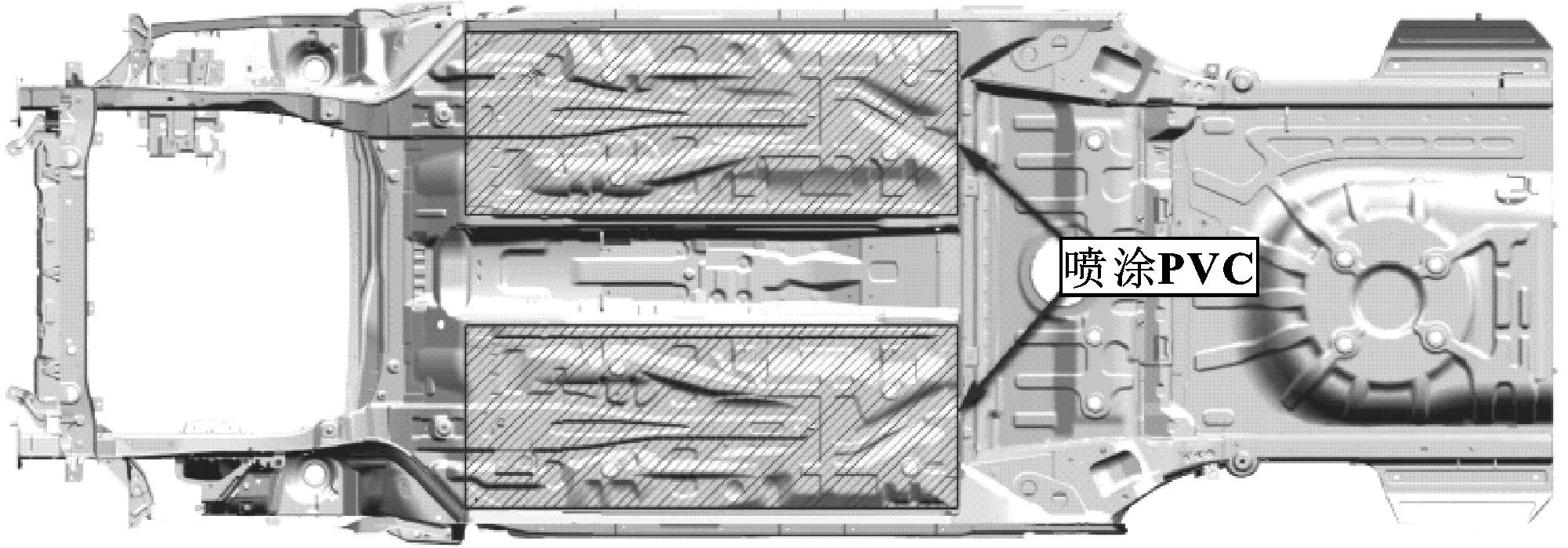

3.3.4 防石擊噴涂材料

乘用車一般離地間隙較小,尤其是前地板區域被飛濺的沙石濺傷,造成鈑金油漆剝落最終導致鈑金的銹蝕。為了保護車底鈑金,通常在離地間隙最小的前地板區域噴涂PVC防石擊涂料, 車身噴涂的部位詳見圖5。高端車型后車體局部也噴涂部分PVC涂料,增加整車的防腐能力,具體噴涂標準見企標BT/SGMWJ 06118-2016《防石擊阻尼膠技術條件》。

圖5 PVC噴涂部位

4 設計面向接口

前地板總成上的安裝零件較多,通常的接口零件包含:底盤(手剎機構、換擋器、制動管路),內飾(座椅、地毯、副儀表板),CAE(安全帶),動力(傳動軸、排氣管、燃油管路),空電(制冷管路、橫擺角傳感器、線束)。

5 零部件材料

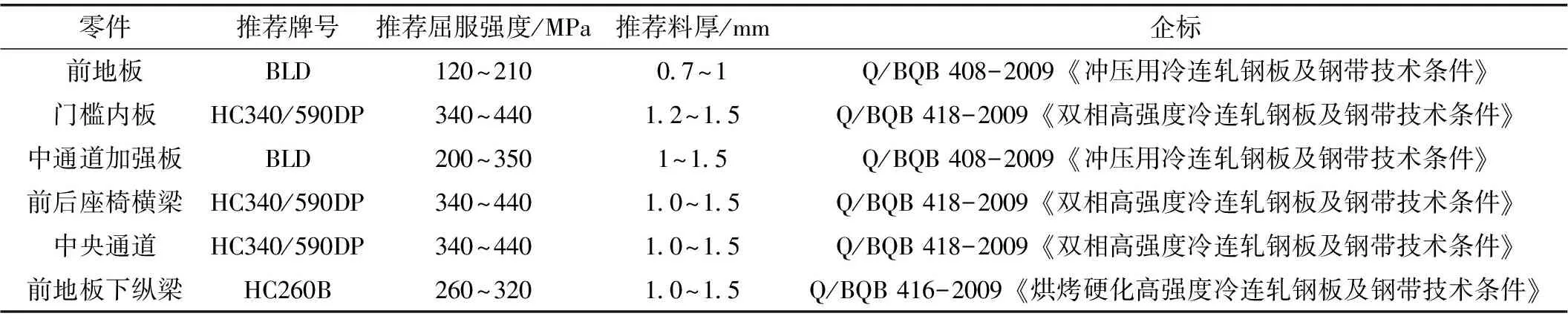

前地板總成中的門檻內板、中通道、座椅橫梁等重要零件是碰撞力重要的傳導路徑,這些零件對車身彎扭剛度有很大的貢獻,所以上述零件建議采用高強鋼板,和車外部有接觸的零件多采用耐腐蝕性比較強的鍍鋅板。前地板總成包含的主要零件材料牌號推薦見表1,材料的力學性能參見表1中的企標。

表1 前地板總成零部件材料推薦表

6 前地板總成邊界設計參數

6.1 前地板形成

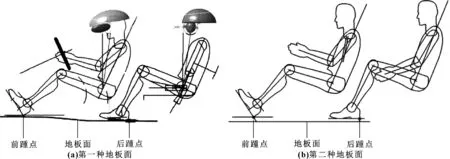

為保證乘員腳部舒適性,通常是將地板在踵點位置的地板面設計為與XY平面平行的平面,因此前地板過點H的Y向斷面通常有以下兩種形式(見圖6)。

圖6 地板形式

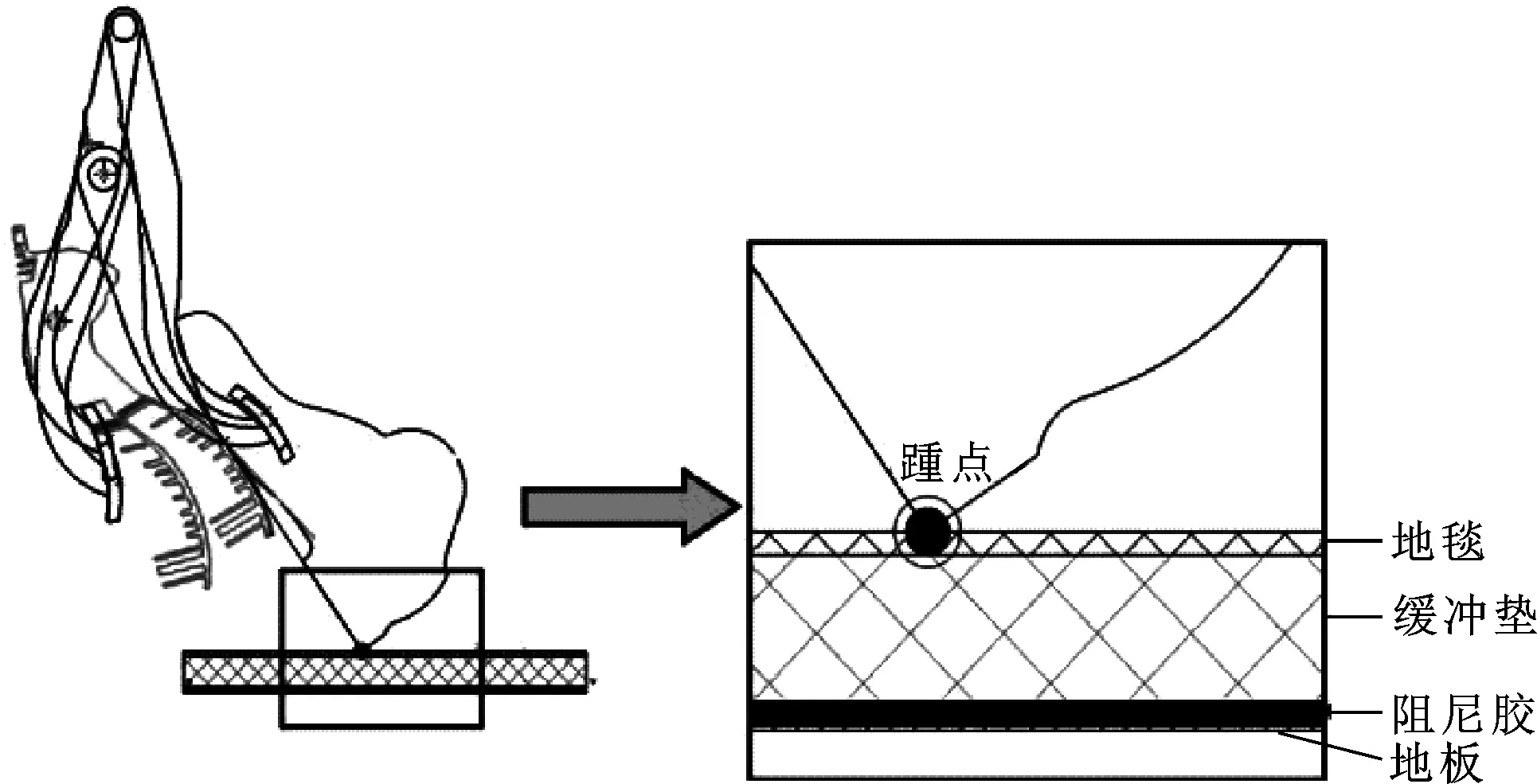

6.2 前地板面的高度確定(整車坐標Z向值)

確定地板面的高度值需要的主要參數有:總布置前后乘員踵點Z向坐標、地毯(4 mm)、緩沖墊厚度(25 mm)、車身阻尼膠厚度(4 mm)。由圖7可推導出地板面高度值=踵點Z坐標值+地毯、緩沖墊、車身阻尼膠厚度。

圖7 地板高度確認

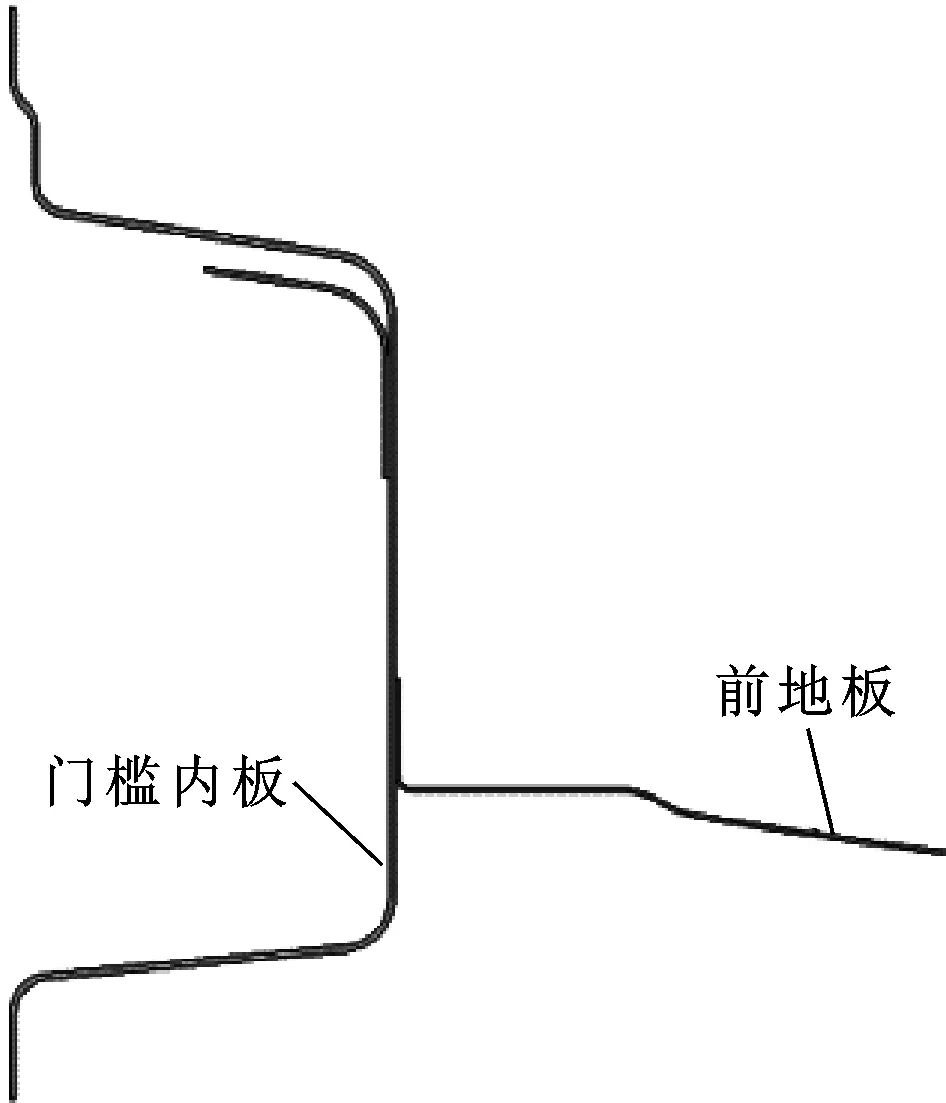

6.3 前地板面的寬度確定(整車坐標Y向值)

地板寬度主要是根據門檻斷面來確定的,前地板與門檻斷面搭接如圖8所示。

圖8 門檻截面

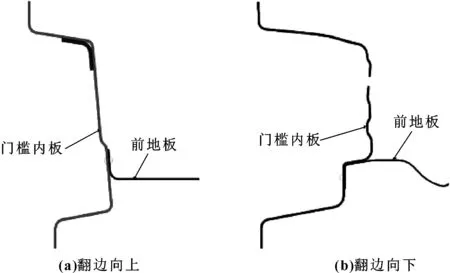

前地板與門檻搭接的翻邊通常有向上翻邊和向下翻邊兩種形式,如圖9所示。

圖9 門檻截面

由圖9可知,向上翻邊焊接操作性要比向下翻邊好,兩種翻邊形式對沖壓工藝影響較小,具體選用形式可根據具體車型情況結合工藝意見選擇。

6.4 前地板長度確定(X向)

與中后地板搭接前地板與中地板或者后地板的分界線一般是由總布置油箱和點H的位置決定的。

如圖10 所示,油箱的布置位置高于前地板,且考慮到油箱前部的加強結構以及油箱安裝結構,所以前地板與中地板或者后地板的分界線一般在油箱前面。具體數值需要結合車型的總布置以及下車體加強梁結構等決定。

7 性能設計

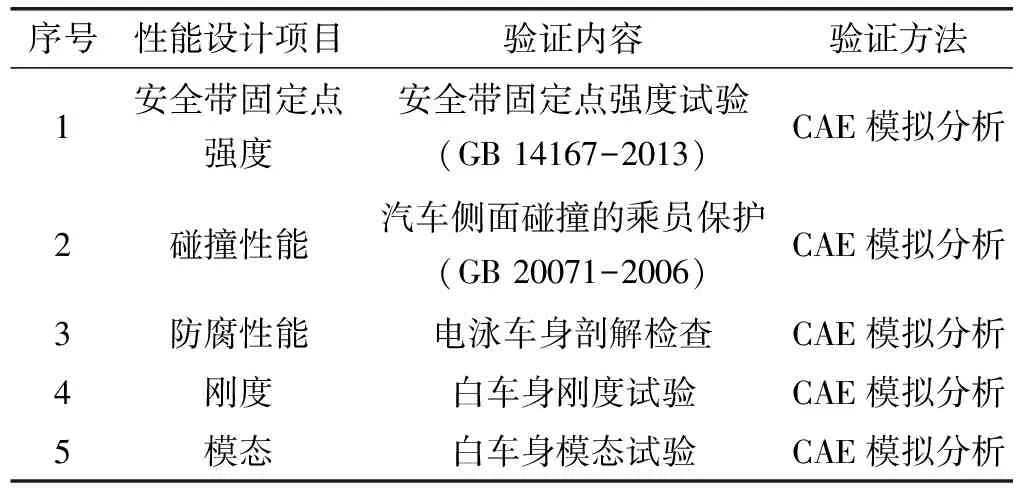

表2為性能設計驗證列表。

圖10 地板臺階截面

序號性能設計項目驗證內容驗證方法1安全帶固定點強度安全帶固定點強度試驗(GB 14167-2013)CAE模擬分析2碰撞性能汽車側面碰撞的乘員保護(GB 20071-2006)CAE模擬分析3防腐性能電泳車身剖解檢查CAE模擬分析4剛度白車身剛度試驗CAE模擬分析5模態白車身模態試驗CAE模擬分析

8 某車型前地板性能設計

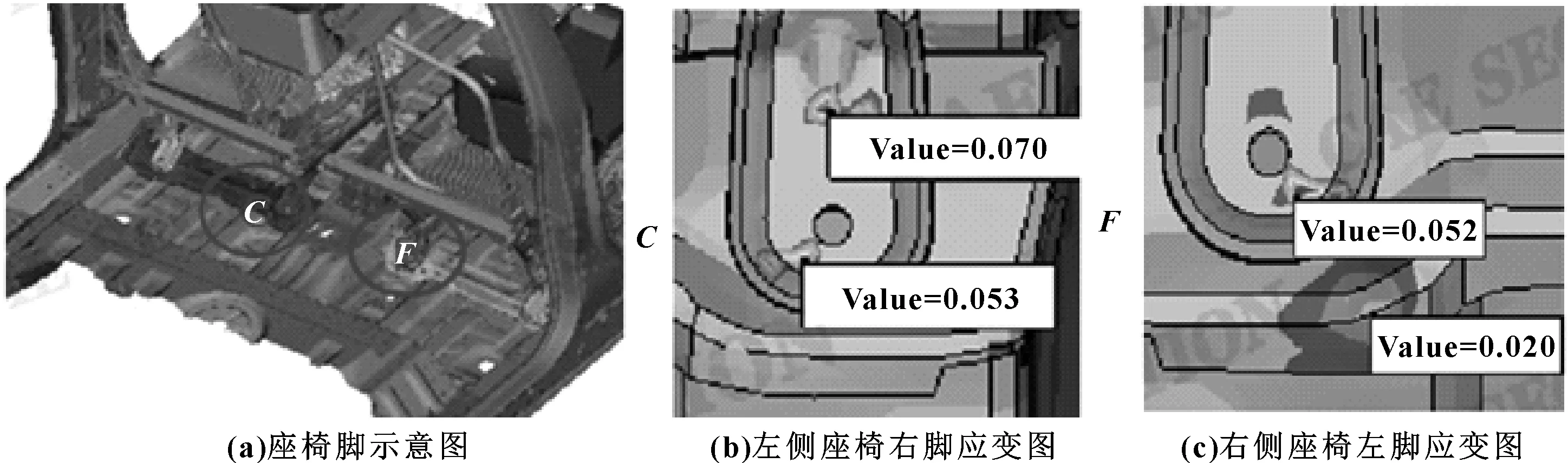

圖11為某車型座椅腳安裝點應變云圖。可知左側座椅右腳安裝點區域最大應變為0.07,小于0.12,失效風險較小。右側座椅左腳安裝點區域最大應變0.05,小于0.12,失效風險較小。

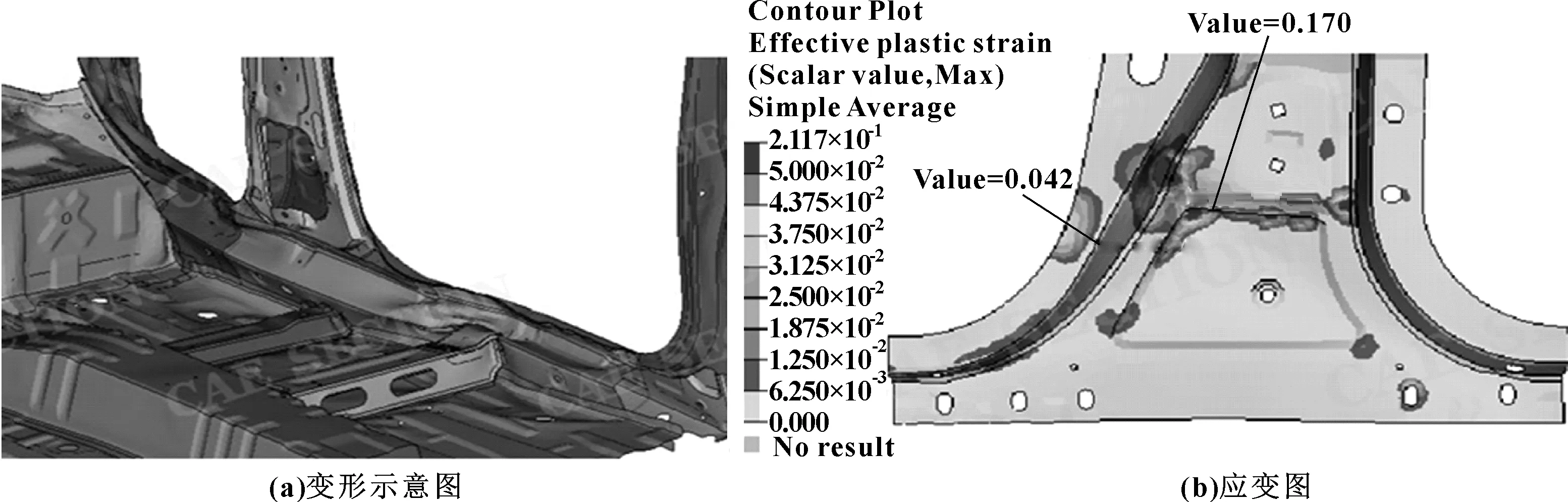

圖12為某車型側碰變形圖,可知熱成型B柱加強板翻邊處應變為0.042,開裂可能性較小。

圖11 某車型座椅腳安裝點應變云圖

圖12 某車型側碰變形圖

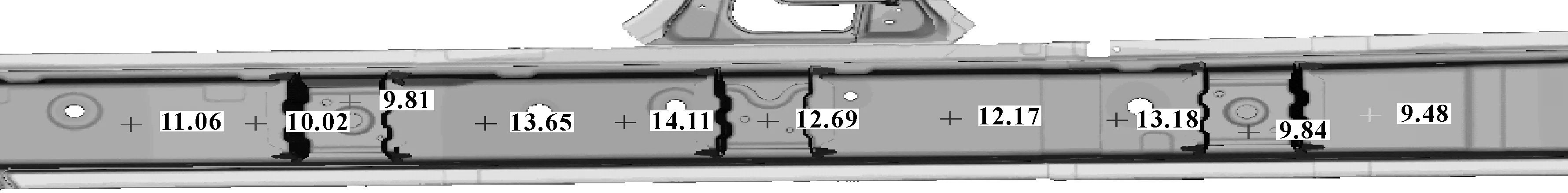

圖13為某車型門檻內板漆模厚度仿真圖,可知膜厚范圍為9.81~14.11 μm。膜厚大于8 μm,質量符合。

圖13 某車型門檻內板漆模厚度仿真圖

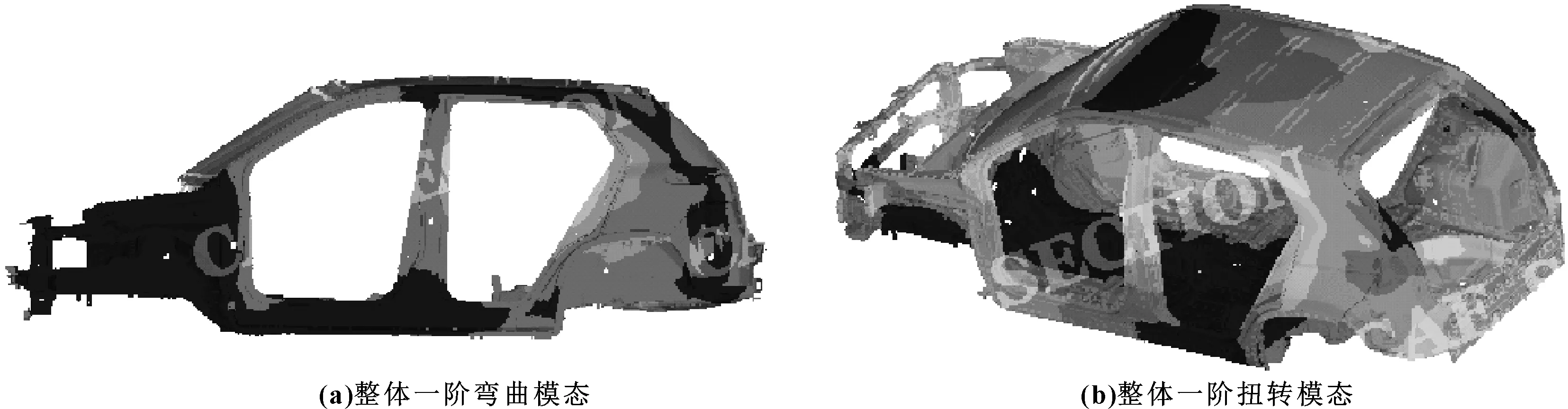

圖14為某車型白車身模態,可知該車型整體一階彎曲、整體一階扭轉模態都滿足要求。

圖14 某車型白車身模態

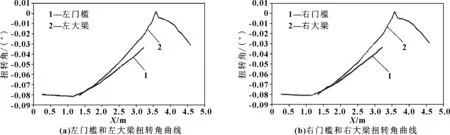

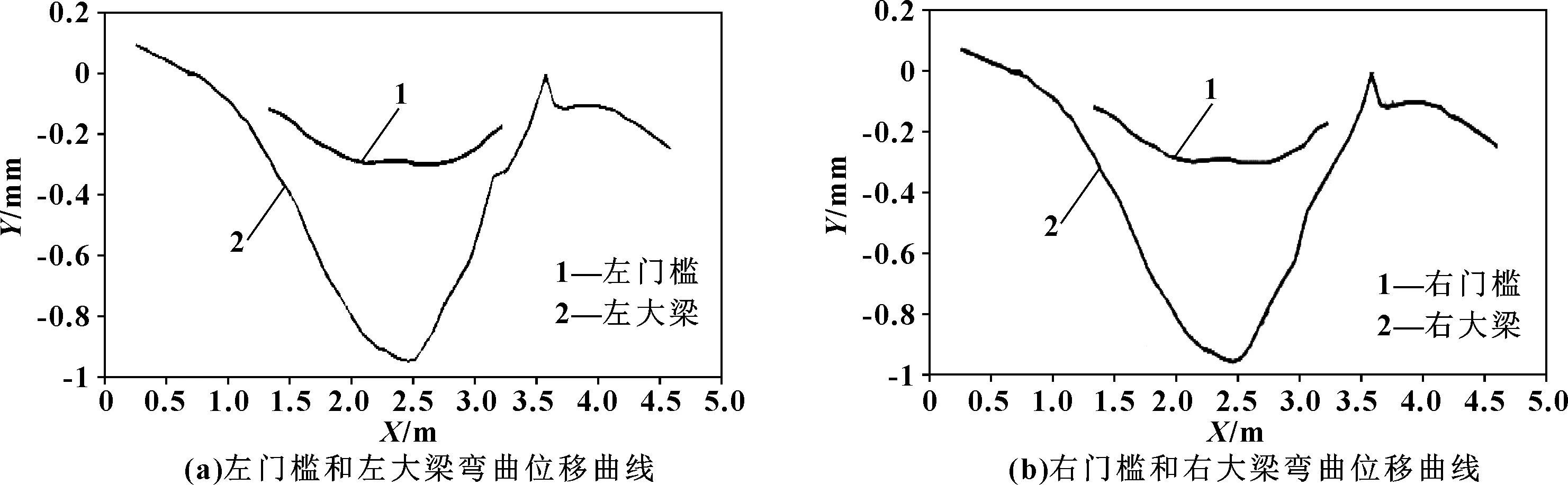

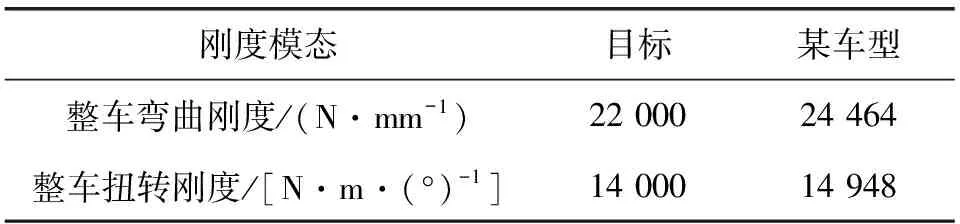

圖15—圖16分別為某車型白車身扭轉角及彎曲位移曲線,表3為其剛度模態。

圖15 某平臺白車身扭轉角曲線

圖16 某車型白車身彎曲位移曲線

表3 某車型剛度模態

經過模擬分析整車扭轉剛度曲線&整車彎曲剛度曲線均比較平滑,整車彎曲剛度與扭轉剛度均滿足設計要求。

9 結束語

前地板總成設計要從前地板構成、典型結構、典型工藝、材料選擇、邊界設計、驗證內容及方法等全面考慮,結合CAE仿真,進行理論分析和實際驗證,設計出既滿足性能要求又能實現低成本高價值的前地板總成。